机械制造工艺学第3版王先奎习题解答4

机械制造工艺学第三版王先逵习题解答

机械制造工艺学第三版王先逵习题解答The pony was revised in January 2021机械制造工艺学习题解答第五章:机械加工表面质量及其控制(第3版P267)5-1机械加工表面质量包括哪些具体内容?答:(P229)机械加工表面质量,其含义包括两个方面的内容:A.加工表面层的几何形貌,主要由以下几部分组成:⑴表面粗糙度;⑵波纹度;⑶纹理方向;⑷表面缺陷。

B.表面层材料的力学物理性能和化学性能,主要反映在以下三个方面:⑴表面层金属冷作硬化;⑵表面层金属的金相组织变化;⑶表面层金属的残余应力。

5-2为什么机器零件一般总是从表面层开始破坏的加工表面质量对机器使用性能有哪些影响答:(P231)(1)由于表面是零件材料的边界,常常承受工作负荷所引起的最大应力和外界介质的侵蚀,表面上有着引起应力集中而导致破坏的微小缺陷,所以这些表面直接与机器零件的使用性能有关。

(2)加工表面质量对机器的耐磨性、耐疲劳性、耐蚀性、零件配合质量都有影响。

5-3车削一铸铁零件的外圆表面,若进给量f=r,车刀刀尖圆弧半径re=3mm,试估算车削后的表面粗糙度。

5-6为什么提高砂轮速度能减小磨削表面的粗糙度数值,而提高工件速度却得到相反的结果?答:(P224)砂轮速度越高,单位时间内通过被磨表面的磨粒数就越多,工件材料来不及变形,因而工件表面粗糙度值越小。

而工件速度增大,单位时间内通过被磨表面的磨粒数减少,塑性变形增加,表面粗糙度值将增大。

5-7为什么在切削加工中一般都会产生冷作硬化现象?答:(P240)机械加工过程中产生的塑性变形,使晶格扭曲、畸变,晶粒间产生滑移,晶粒被拉长,进一步变形受到阻碍,这些都会使表面层金属的硬度增加,统称为冷作硬化(或称为强化)。

5-8为什么切削速度越大,硬化现象越小而进给量增大,硬化现象增大答:(P240-241)增大切削速度,(1)刀具与工件的作用时间减少,使塑性变形的扩展深度减小,因而冷硬层深度减小;(2)温度增高,弱化倾向增大,冷硬程度降低。

《机械制造工艺学王先逵课后答案》PPT课件讲义

共限制六个自由度,无过定位,无欠定位

• •

E) 三个短V形块共限制六个自由度

分体分析:前后两块组合限制:

XYZ Y

X ZX Z

Z

X

•

右侧V形块限制 Y ;与前后V形块组合限制:Y

•

无过定位,无欠定位

第一章

第一章 补充题: 根据工件加工技术条件,指出工件定位应限制的自由度并确定定位方案

解:(a)为保证尺寸100,限制___;为保证对称度,限制___;为保证 垂直度(或平行度),限制____

• A)图:以外圆面和左端面为粗基准 加工A面和内孔,一次装夹完成, 用机床精度保证垂直度公差;以内 孔和A面为精基准加工外圆和另一 端面

• B)图:液压缸希望壁厚均匀,以不 加工左端外圆和左端面为粗基准, (外圆面被夹持面长,限制了四个 自由度)加工右端阶梯孔和端面; 以已加工的孔和端面为精基准加工 左端外圆和孔及环槽

第二章补充题:

• 加工通槽,试分析在只考虑工艺系统静误差影响的条件下,造成加 工后通槽侧面与工件侧面A平行度误差的主要因素

1. 夹具左侧定位元件的定位表面与定向键槽侧面间的平行度误差 2. 夹具定位键与铣床工作台T形槽之间的配合间隙 3. 铣床工作台T形槽侧面对工作台燕尾槽导轨的平行度误差

第二章补充题:

0 . 1 mm 分析:因为外圆加工余量小,

L 根4 据加工余量合理分配的原则,

EI 0 . 025 以外圆为粗基准加工孔,保证 外圆表面L 不4 会在加工过程中由

( 0 . 025

_

0 mm 于加工余量小而留下毛面;再

L 4以孔为精基准加工外圆,

L3

30

0

0

.1

mm

第四章习题4-13:尺寸链计算

第三版机械制造工艺学第四章习题解答

机械制造工艺学部分习题解答4第四章:机械加工精度及其控制(第3版P226-228)4-1车床床身导轨在垂直平面内及水平面内的直线度对车削圆轴类零件的加工误差有何影响?影响程度各有何不同?答:导轨在垂直平面内的直线度引起的加工误差发生在被加工表面的切线方向上,是非敏感误差方向,对零件的加工精度影响小;导轨在水平面内的直线度引起的加工误差发生在加工表面的法线上是误差敏感方向,对加工精度影响大。

4-2试分析滚动轴承的外环内滚道及内环外滚道的形状误差(如图4-87题4-2图)所引起的主轴回转轴线的运动误差,对被加工零件精度有什么影响?答:轴承内外圈滚道的圆度误差和波度对回转精度影响,对工件回转类机床,滚动轴承内圈滚道圆度对回转精度的影响较大,主轴每回转一周,径向圆跳动两次。

对刀具回转类机床,外圈滚道对主轴影响较大,主轴每回转一周,径向圆跳动一次。

4-3试分析在车床上加工时,产生下述误差的原因:1)在车床上镗孔,引起被加工孔圆度误差和圆柱度误差;2)在车床三爪自定心卡盘上镗孔,引起内孔与外圆同轴度误差;端面与外圆的垂直度误差。

答:1)在车床上镗孔,引起加工孔的圆度误差是主轴圆跳动、刀杆刚度不足,圆柱度误差是车床导轨在水平面和垂直面的直线度误差。

2)在车床三爪卡盘上镗孔,工件同轴度误差原因可能是工件装夹误差、主轴圆跳动;端面垂直度误差原因是主轴轴向圆跳动(轴向窜动)。

4-4在车床两顶尖装夹工件车削细长轴时,出现4-88a,b,c,所示误差原因是什么?可以用什么方法来减少或消除?答:a)是属于工件在切削力的做用下发生变形(工件刚度不足),可以通过改变刀具的角度来减少径向切削分力、或者加装中心架或者跟刀架来减少变形。

b)是机床受力变形所致(机床主轴和尾座的刚度不足),可以通过提高机床各部件的刚度来改变。

c)由刀具磨损引起,可以采用耐磨刀具来切削,或较少单次切削深度来提高刀具耐磨性。

4-5试分析在转塔车床上将车刀垂直安装加工外圆(图4-89)时,影响直径误差的因素中,导轨在垂直面内和水平面内的弯曲,哪个影响大?与卧式车床比较有什么不同?为什么?答:如图4-89所示转塔车床的刀具安装在垂直面内,由于垂直面为误差敏感方向,所以导轨垂直面内的弯曲对工件直径误差影响较大。

机械制造工艺学(第三版)王先逵-课后答案名师制作优质教学资料

• B)图:液压缸希望壁厚均匀,以不 加工左端外圆和左端面为粗基准, (外圆面被夹持面长,限制了四个 自由度)加工右端阶梯孔和端面; 以已加工的孔和端面为精基准加工 左端外圆和孔及环槽

解:先校核 b)图上的工序 尺寸:计算由a),b),c)图有 关尺寸组成的尺寸链, L1=40.30-0.1 L2=10.40-0.2 L3=100-0.1 L4=40 0-0.3因L3 和L4是图纸上要求的尺寸, 不必校核,因此校核工序尺 寸L1 或L2 。现认可L1,校 核L2

第四章习题4-18:尺寸链计算

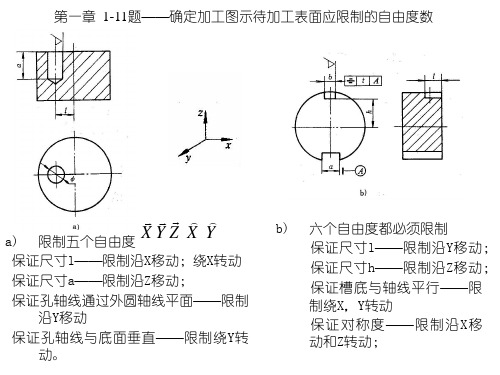

第一章 1-11题——确定加工图示待加工表面应限制的自由度数

a) 限制五个自由度 X Y Z X Y

保证尺寸l——限制沿X移动;绕X转动 保证尺寸a——限制沿移动; 保证孔轴线通过外圆轴线平面——限制

沿Y移动 保证孔轴线与底面垂直——限制绕Y转

动。

b) 六个自由度都必须限制 保证尺寸l——限制沿Y移动; 保证尺寸h——限制沿Z移动; 保证槽底与轴线平行——限 制绕X,Y转动 保 证 对 称 度 —— 限 制 沿 X 移 动和Z转动;

在尺寸链,封闭环是80 ±0.08,其公差小于50 的公差值,因此需重新 分配公差 解尺寸链得: L=130±0.04mm,

50±0.04mm

解: (2)直接测量的尺寸为:A1 ,及两孔直径,尺寸80 ±0.08 在测量工序中是间接得到的,因 此是封闭环是80 ±0.08

80 A1 7.5 7.5

角度变化而不同,形成内凹或者外凸端面,也可能没有平面度误 差 • C)工件的偏转角度随位置不同而不同,由此造成工件加工成鞍 形,产生圆柱度误差

机械制造工艺学王先逵课后答案

(前后顶尖限制弹性夹头五个自由度:

无过定位,欠定位

机械制造工艺学王先逵课后答案

• F) 总体分析:共限制六个自由度

分体分析:底面三个支承钉,限制三个自由度:

后面两个支承钉,限制:

棱形销限制:

共限制六个自由度,无过定位,无欠定位

• E) 三个短V形块共限制六个自由度

• 分体分析:前后两块组合限制:

•

问题:定位方案1、2哪个较好?

定位方案2:用A面为主要定位基准;用棱形销给Φ30定位,限制左右 移动;用两支承钉给B或C面定位,限制前后机移械制动造工和艺学一王先个逵课转后答动案

第四章习题 4-5 I为主轴孔,加工时希望加工余量均匀,试选择加工主轴孔的粗、精基准

• 粗基准——以孔I为粗基准,加工与 导轨两侧接触的两平面———遵循 保证加工余量合理分配的原则

L4

L3

L2

L1

机械制造工艺学王先逵课后答案

第四章习题4-14:尺寸链计 算

L3

L

L1

L2

L4

解答提示:——可测量L或者L’;

L1=45

0 -0.05

L2=30

+0.025 0

L3=5+0.30

L4=0±0.25

L3

1) 测量L,则L1,L2,L3 , L4和L 组成尺寸链;

L'

L3为封闭环,L1为增环,L,L2 , L4为减环

d) 总体分析法:前后圆锥销——

分件分析法:前圆锥销——限制

;

浮动后圆锥销——限制

两者一起限制五个自由度

机械制无造工过艺学定王先位逵课,后欠答案定位

b) 前后顶尖——总体分析法:前后顶尖——

分件分析法:前顶尖限制——

机械制造工艺学 王先逵_课后答案

增环:L2,H;减环L1;L3既可看成增环也 可是减环(因其基本尺寸=0)

解得:H=4.25+0.107+0.0175=4.2675

+0.0895 0

第四章习题4-18:尺寸链计算 某零件的轴向尺寸如图a),轴向尺寸加工工序如图b),c),d,试校核工序图 上标注的工序尺寸及公差是否正确(加工符号表示本道工序的加工面)

• 在车床上加工心轴,粗、精车外圆及台肩面,经检测发现外圆面 有圆柱度误差,台肩面对外圆轴线有垂直度误差,试从机床几何 误差的影响,分析产生以上误差的主要原因

第二章补充题: 图示零件的A、B、C面, Φ10H7及Φ30H7孔均已加工。试分析加工Φ12H 时,选用哪些表面定位最合理?为什么? 分析:应限制的自由度数为:除 沿Φ12轴线方向的移动外的其余5 个自由度

c) 弹性夹头限制工件四个自由度: Y Z Y Z

(前后顶尖限制弹性夹头五个自由度:

X

YZ

Y

Z

无过定位,欠定位

• F) 总体分析:共限制六个自由度 X Y Z Y Z X

分体分析:底面三个支承钉,限制三个自由度:Z Y X 后面两个支承钉,限制:X Z 棱形销限制:Y

A1 65mm

0.08 0.0175 0.0175 ESA

ESA 0Байду номын сангаас05mm

0.08 0 0 EIA

EIA 0.08mm

A1

650.05 0.08

mm

第四章补充题:尺

寸链计算

如图为活塞零件(图中只标注有关尺寸),若活塞销孔

第四章习题 4-5

I为主轴孔,加工时希望加工余量均匀,试选择加工主轴孔的粗、精基准

机械制造工艺学(第三版)王先逵-课后答案_图文

第四章习题 4-6:选择粗、精加工基准

• C)图:以右孔和右端面(或内 底面)为粗基准加工左端外圆 (或者各外圆)、内孔和各端 面(保证各表面相互位置要求 的原则);以已加工的左端外 圆和端面为精基准加工右端面

第四章习题 4-9:选择粗、精加工基准

• 1)加工中心上加工:原工艺安 排没有遵循先加工平面,后加工 孔的原则

L3

1) 测量L,则L1,L2,L3 , L4和L 组成尺寸链

L'

;L3为封闭环,L1为增环,L,L2 , L4为减环

2L1

2) 若测量L′,则2L1,L3和L′组成尺寸链;L3为 封闭环,2L1为增环,L′为减环

第四章习题4-15:尺寸链计算,

解答提示:——这是个公差15, L4=10 组成尺寸链,工序2,3分别保证尺寸L2 L3 ,工序1保证尺寸L1,因此L4为封闭环(间接保证的尺寸)

• 2-15如图所示床身零件,当导轨面在龙门刨床上粗刨之后便立即 进行精刨。试分析若床身刚度较低,精刨后导轨面将会产生什么 样的误差?

第二章补充题:

• 假设工件的刚度极大,且车床头、尾架刚度K头>K尾,试分析下列 三种加工情况下,加工表面会产生何种形状误差?

• A) 加工外圆面将产生左小右大的圆柱度误差 • B)端面形状根据工件在切削力作用下的偏转和刀架偏转的相对

增环:L2,H;减环L1;L3既可看成增环也 可是减环(因其基本尺寸=0)

解得:H=4.25+0.107+0.0175=4.2675

+0.0895 0

第四章习题4-18:尺寸链计算 某零件的轴向尺寸如图a),轴向尺寸加工工序如图b),c),d,试校核工序图 上标注的工序尺寸及公差是否正确(加工符号表示本道工序的加工面)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械制造工艺学部分习题解答4第四章:机械加工精度及其控制(第3版P226-228)4-1车床床身导轨在垂直平面内及水平面内的直线度对车削圆轴类零件的加工误差有何影响?影响程度各有何不同?答:导轨在垂直平面内的直线度引起的加工误差发生在被加工表面的切线方向上,是非敏感误差方向,对零件的加工精度影响小;导轨在水平面内的直线度引起的加工误差发生在加工表面的法线上是误差敏感方向,对加工精度影响大。

4-2试分析滚动轴承的外环内滚道及内环外滚道的形状误差(如图4-87题4-2图)所引起的主轴回转轴线的运动误差,对被加工零件精度有什么影响?答:轴承内外圈滚道的圆度误差和波度对回转精度影响,对工件回转类机床,滚动轴承内圈滚道圆度对回转精度的影响较大,主轴每回转一周,径向圆跳动两次。

对刀具回转类机床,外圈滚道对主轴影响较大,主轴每回转一周,径向圆跳动一次。

4-3试分析在车床上加工时,产生下述误差的原因:1)在车床上镗孔,引起被加工孔圆度误差和圆柱度误差;2)在车床三爪自定心卡盘上镗孔,引起内孔与外圆同轴度误差;端面与外圆的垂直度误差。

答:1)在车床上镗孔,引起加工孔的圆度误差是主轴圆跳动、刀杆刚度不足,圆柱度误差是车床导轨在水平面和垂直面的直线度误差。

2)在车床三爪卡盘上镗孔,工件同轴度误差原因可能是工件装夹误差、主轴圆跳动;端面垂直度误差原因是主轴轴向圆跳动(轴向窜动)。

4-4在车床两顶尖装夹工件车削细长轴时,出现4-88a,b,c,所示误差原因是什么?可以用什么方法来减少或消除?答:a)是属于工件在切削力的做用下发生变形(工件刚度不足),可以通过改变刀具的角度来减少径向切削分力、或者加装中心架或者跟刀架来减少变形。

b)是机床受力变形所致(机床主轴和尾座的刚度不足),可以通过提高机床各部件的刚度来改变。

c)由刀具磨损引起,可以采用耐磨刀具来切削,或较少单次切削深度来提高刀具耐磨性。

4-5试分析在转塔车床上将车刀垂直安装加工外圆(图4-89)时,影响直径误差的因素中,导轨在垂直面内和水平面内的弯曲,哪个影响大?与卧式车床比较有什么不同?为什么?答:如图4-89所示转塔车床的刀具安装在垂直面内,由于垂直面为误差敏感方向,所以导轨垂直面内的弯曲对工件直径误差影响较大。

而对于普通卧式车床,刀具安装在水平面内,导轨在水平面内的弯曲对工件直径误差影响较大;因为水平面是误差敏感方向。

4-8设已知一工艺系统的误差复映系数为0.25,工件在本工序前有圆度误差0.45mm,若本工序形状精度规定允许差0.01,问至少进给几次方能使形状精度合格?答:根据教材(第3版,P184)式(4-22)△g=ε*△m,ε=C/k;式中△g为工件形状误差,ε为误差复映系数,△m为背吃刀量之差。

设ε为常数,需要进给n次能够达到形状精度要求;总误差复映系数为:;由式(4-22)可得到△m=△g/ε=0.45/0.25=1.8则:;可以解得n=3.745≈4.4-9在车床加工丝杠,工件总长为2650mm,螺纹部分长L=2000mm,工件材料和母丝杠材料都是45钢,加工时室温为20℃,加工后工件温暖升至45℃,母丝杠温升至30℃,试求工件全长由于热变形引起的螺距累积误差。

解:加工时机床母丝杠螺纹部分的热伸长量为:加工时工件丝杠部分的热伸长量为:工件冷却后的螺距累积误差为:(负号表示螺距因工作冷却收缩而变短)。

4-10横磨工件时(图4-91),设横向磨削力Fp=100N,主轴箱刚度ktj=5000N/mm,尾座刚度kwz=4000N/mm,加工工件尺寸如图所示,求加工后工件的锥度。

答:根据第3版教材P182公式,机床的总变形为假定刀具的刚度很大,刀具刚度的倒数为0;假定工件刚度足够大,工件变形忽略不计。

当x=0时,当x=L=300mm时,当时,所以,加工后工件的锥度为:4-13在车床上加工一长度为800mm,直径为60mm的45钢光轴。

现已知机床各部件的刚度分别为ktj=90000N/mm,kwz=50000N/mm,kdj=40000N/mm,加工时的切削力Fc=600N,Fp=0.4Fc。

试分析计算一次进给后的工件轴向形状误差(工件装夹在两顶尖之间)。

解:方法1:先单独考虑机床和刀具的变形,不考虑工件的变形,工件加工后呈马鞍形。

根据第3版教材P182公式,机床的总变形为,Fp=0.4Fc=0.4*600=240N;计算几个特殊点的变形量:当x=0时,=0.00867mm;当x=L时,当x=L/2时,当,再单独考虑工件的变形,工件变形以后为腰鼓形,工件的变形为当x=0或者x=L时,yg=0;当x=L/2时,工件的变形量最大,为式中代入上式可得:将上述两种变形曲线相应的点叠加,即可以得到该工件加工时的变形曲线,由于工件的刚度较差,容易变形,所以总体形状误差是腰鼓形。

综合:x=0时,y0=0.00867mm,x=L时,yL=0.0108mm;x=L/2时,ymax=2.01+0.00787=2.01787mm 故工件形状误差为:2(ymax-y0)=4.0184mm.方法2:对工艺系统总刚度求极值,令,可求出ymax,令x=0,求出ymin。

计算结果和方法1相同。

4-14在卧式铣床上铣削键槽(如图4-93),经测量发现两端深度要大于中间深度,且都比调整的深度尺寸小。

试分析这一现象的原因。

答:因工件两端用顶尖固定在加工时零件整体受力变形,而工件两端由于离顶尖近而刚度大受力变形小切去部分比中间多固深度大于中间,且都比调整的尺寸小。

4-16车削一批轴的外圆,其尺寸为Φ(25±0.05)mm,已知此工序的加工误差分别曲线是正态分布,其标准差为σ=0.025mm,曲线的顶峰位置偏于公差带中值左侧。

试求零件的合格率,废品率。

工艺系统经过怎样的调整可使废品率减低。

(该题缺少条件,无法求解!若取x平均=24.98mm,可解如下)答:公差带中心为25mm,而分布平均值为24.98mm,在公差带中心左侧。

公差为:T=25.05-24.95=0.1mm;工序能力系数计算:,三级工序能力,可能出现不合格产品。

合格品率计算:右边:z1=(25.05-24.98)/0.025=2.8,查表2-5,F(2.8)=0.4974;左边:z2=(24.98-24.95)/0.025=1.2,查表2-5,F(1.2)=0.3849;所以,合格品率为:F(2.8)+F(1.2)=0.8823=88.23%;不合格品率为:1-0.8823=0.1177=11.77%。

工艺系统的调整是减小标准差σ(减小随机误差),使分布中心和公差中心尽可能重合。

若Δ=0.01mm,其它条件不变。

则:公差带中心为25mm,而分布平均值为24.99mm,在公差带中心左侧。

工序能力系数Cp=0.6667不变,三级工序能力。

合格品率计算:右边:z1=(25.05-24.99).0.025=2.4,查表2-5,F(2.4)=0.4918;左边:z2=(24.99-24.95)/0.025=1.6,查表2-5,F(1.6)=0.4452;所以,合格品率为:F(2.4)+F(1.6)=0.937=93.7%;不合格品率为:1-0.937=0.063=6.3%。

4-17在无心磨床上用惯穿法磨削加工直径为φ20的小轴,已知该道工序的标准差为0.003mm,现从一批工件中任取5件,测得其直径,求的算术平均值为φ20.008mm,试求这批工件的最大尺寸和最小尺寸?答:Xmax=20.008+3×0.003=20.017mmXmin=20.008-3×0.003=19.999mm4-18有一批零件,其内孔尺寸为mm,属于正态分布。

试求尺寸在mm之间的概率。

答:假定内孔尺寸中心和分布中心重合,则x平均=70.015mm,按照±3σ考虑,则σ=0.005.在分布图右边70.015至70.03的概率约为50%,由于70.01至70.015的概率为F()=F(1)=0.3413,则所求概率为0.5+0.3413=0.8413=84.13%。

4-20加工一批零件,其外径尺寸为Φ(28±0.6)mm。

已知从前在相同工艺条件下加工同类零件的标准差为σ=0.14mm,试设计加工该批零件的x-R图。

如该批零件尺寸如表2-15,试分析该工序的工艺稳定性。

4-21在车床上加工一批工件的孔,经测量时间尺寸小于要求的尺寸而必须返修的工件占22.4%,大于要求的尺寸而不能返修的工件数占1.4%,若孔的直径公差T=0.2mm,整批工件尺寸服从正态分布,试确定该工序的标准差σ,并判断车刀的调整误差是多少?解:由于加工的孔,所以可以返修的不合格品在分布中心的左侧,不能返修的不合格品在分布中心的右侧。

左侧:合格品率为:0.5-0.224=0.276=F(z1),查表2-5可得:z1=0.754;右侧:合格品率为:0.5-0.014=0.486=F(z2),查表2-5可得:z2=2.2。

设x0为随机变量的平均值,即分布中心;Dmax为尺寸最大值,Dmin为尺寸最小值;公差T=Dmax-Dmin。

则:左边:z1=(x0-Dmin)/σ=0.754;右边:z2=(Dmax-x0)/σ=2.2;所以:x0=0.754σ+Dmin=Dmax-2.2σ;(2.2+0.754)σ=Dmax-Dmin=T=0.2,可得:σ=0.0677mm 工序能力系数计算:Cp=T/(6σ)=0.4924,五级工序,工序能力很差。

存在着系统误差和随机误差,需要进行调整,否则简直是无法正常生产。

刀具调整误差:Δ=(Dmax-2.2σ)–(Dmax-T/2)=T/2-2.2σ=0.1-2.2*0.0677=-0.0489或者:Δ=(Dmin+T/2)–(Dmin+0.754σ)=T/2-0.754σ=0.1-0.754*0.0677=0.0489机床的调整误差为Δ=0.0489mm(应向右调整)。