水吸收SO2过程填料吸收塔的设计

水吸收so2填料吸收塔设计答辩

水吸收so2填料吸收塔设计答辩

在工业生产过程中,废气排放是一个不可避免的问题,而二氧化硫(SO2)则是其中一种常见的污染物。

为了减少SO2的排放量,吸收塔是一种常见的处理设备,而以水吸收SO2的填料吸收塔设计则是其中一种有效的处理方法。

填料吸收塔是一种通过将废气与吸收液(通常为水)接触,使废气中的污染物被吸收到液体中的设备。

在填料吸收塔中,填料的选择对于吸收效果起到至关重要的作用。

以水吸收SO2的填料吸收塔设计中,常用的填料有塔板填料、环形填料、波纹填料等。

这些填料都具有较大的表面积,能够提高废气与吸收液的接触效率,从而增加SO2的吸收效果。

在设计填料吸收塔时,需要考虑的因素有很多。

首先是填料的选择,不同的填料适用于不同的工艺条件,需要根据具体情况进行选择。

其次是填料的布置方式,填料的布置应该合理,以确保废气与吸收液的充分接触。

此外,还需要考虑填料层的厚度、吸收液的流量、废气的温度和压力等因素,以保证填料吸收塔的正常运行。

除了填料的选择和布置,填料吸收塔的设计还需要考虑到废气的处理效果和设备的运行成本。

通过合理设计填料吸收塔,可以有效降低废气中SO2的含量,减少对环境的污染。

同时,设计合理的填料吸收塔还可以降低设备的能耗和维护成本,提高设备的运行效率和稳定性。

总的来说,以水吸收SO2的填料吸收塔设计是一种有效的废气处理方法,通过合理选择填料、设计合理的填料吸收塔,可以有效减少废气中SO2的含量,保护环境,降低能耗和运行成本。

在今后的工业生产中,应该重视填料吸收塔的设计和运行,以实现清洁生产,保护环境的目标。

水吸收SO2过程填料吸收塔的设计

水吸收SO2过程填料吸收塔的设计水吸收SO2过程是一种常见的燃煤电厂烟气脱硫方法,其原理是利用水溶液与SO2发生反应生成硫酸,将SO2从烟气中去除。

水吸收SO2过程中的填料吸收塔设计对于脱硫效率和运行成本有很大的影响。

接下来,将从选型、装置结构和操作参数等方面进行详细的论述。

一、填料选型填料是填充在吸收塔内以增大吸收表面积的材料。

常见的填料有板式填料、环状填料和均质球状填料等。

在设计填料吸收塔时,应根据脱硫效率、压降和流动特性等因素选择合适的填料类型。

通常情况下,板式填料的压降小,但对液体分布要求较高;环状填料的压降适中,且容易清洗和维修;均质球状填料的压降较大,但吸收效率高,适合于高浓度SO2气体吸收。

二、填料吸收塔结构填料吸收塔的结构主要包括上部分和下部分。

上部分主要有进气管口、烟气分布装置和吸收剂分布装置等,用于将烟气和吸收剂均匀分布到填料上。

下部分则有塔底底板、收集液管口、流动层、内排套管和废液排出口等,用于收集和排除吸收后的液体。

在设计填料吸收塔时,需要考虑以下因素:1.塔底底板的设计:底板内设流动层,使流化床层变厚,有利于液体与气体的充分接触,提高脱硫效率。

2.收集液管口和废液排出口的位置:应设计在塔底的低点,以保证吸收后的液体能够顺利排出,减少液体滞留,防止结垢和堵塞。

3.塔体结构的牢固性:由于塔内液体的冲击和流动压力较大,塔体结构需要有足够的强度和刚度以承受这种压力,同时要考虑良好的密封性。

4.渗漏和冲击的处理:填料吸收塔内常常存在渗漏和冲击现象,应设计避免二次喷洒和渗漏的结构,同时防止冲击和振动对填料吸收塔的影响。

三、操作参数填料吸收塔的操作参数对于脱硫效率和运行成本也有重要影响,其中包括液气比、塔温和pH值等。

1.液气比:液气比是指吸收液和烟气之间的质量比。

液气比较小时,吸收剂的成本较低,但吸收效率较低,反之亦然。

因此,在设计填料吸收塔时,需要根据脱硫要求和成本考虑确定液气比。

水吸收二氧化硫填料吸收塔_课程设计完整版

吉林化工学院化工原理课程设计题目处理量为2500m3/h水吸收二氧化硫过程填料吸收塔的设计教学院化工与材料工程学院专业班级化学工程与工艺0804班学生姓名学生学号 08110430指导教师徐洪军2010 年 12 月 15 日化工原理课程设计任务书专业化学工程与工艺班级化工0804 设计人郑大朋一.设计题目处理量为2500m3/h水吸收二氧化硫过程填料吸收塔的设计二.原始数据及条件生产能力:年处理空气—二氧化硫混合气2.3万吨(开工率300天/年)。

原料:二氧化硫含量为5%(摩尔分率,下同)的常温气体。

分离要求:塔顶二氧化硫含量不高于0.26% 。

塔底二氧化硫含量不低于0.1% 。

建厂地址:河南省永城市。

三.设计要求(一)编制一份设计说明书,主要内容包括:1. 摘要;2. 流程的确定和说明(附流程简图);3. 生产条件的确定和说明;4. 吸收塔的设计计算;5. 附属设备的选型和计算;6. 设计结果列表;7. 设计结果的讨论和说明;8. 主要符号说明;9. 注明参考和使用过的文献资料;10. 结束语(二) 绘制一个带控制点的工艺流程图。

(三)绘制吸收塔的工艺条件图]1[。

四.设计日期: 2010 年 11 月 22 日至 2010 年 12 月 15 日目录摘要 (IV)第一章绪论 (1)1.1 吸收技术概况 (1)1.2 吸收设备发展 (1)1.3 吸收在工业生产中的应用 (3)第二章吸收塔的设计方案 (4)2.1 吸收剂的选择 (4)2.2 吸收流程选择 (5)2.2.1 吸收工艺流程的确定 (5)2.2.2 吸收工艺流程图及工艺过程说明 (6)2.3 吸收塔设备及填料的选择 (7)2.3.1 吸收塔设备的选择 (7)2.3.2 填料的选择 (8)2.4 吸收剂再生方法的选择 (10)2.5 操作参数的选择 (11)2.5.1 操作温度的确定 (11)2.5.2 操作压强的确定 (11)第三章吸收塔工艺条件的计算 (12)3.1 基础物性数据 (12)3.1.1 液相物性数据 (12)3.1.2 气相物性数据 (12)3.1.3 气液两相平衡时的数据 (12)3.2 物料衡算 (12)3.3 填料塔的工艺尺寸计算 (13)3.3.1 塔径的计算 (13)3.3.2 泛点率校核和填料规格 (14)3.3.3 液体喷淋密度校核 (15)3.4 填料层高度计算 (15)3.4.1 传质单元数的计算 (15)3.4.2 传质单元高度的计算 (16)3.4.3 填料层高度的计算 (17)3.5 填料塔附属高度的计算 (18)3.6 液体分布器的简要设计 (18)3.6.1 液体分布器的选型 (18)3.6.2 分布点密度及布液孔数的计算 (19)3.6.3 塔底液体保持管高度的计算 (20)3.7 其他附属塔内件的选择 (21)3.7.1 填料支撑板 (21)3.7.2 填料压紧装置与床层限制板 (21)3.7.3 气体进出口装置与排液装置 (21)3.8 流体力学参数计算 (22)3.8.1 填料层压力降的计算 (22)3.8.2 泛点率 (23)3.8.3 气体动能因子 (23)3.9 附属设备的计算与选择 (23)3.9.1 吸收塔主要接管的尺寸计算 (23)3.9.2 离心泵的计算与选择 (24)工艺设计计算结果汇总与主要符号说明 (26)设计方案讨论 (31)附录(计算程序及有关图表) (32)参考文献 (34)结束语 (35)带控制点的工艺流程图 (36)设备条件图 (37)化工原理课程设计教师评分表 (38)摘要吸收是利用混合气体中各组分在液体中的溶解度的差异来分离气态均相混合物的一种单元操作。

水吸收二氧化硫填料吸收塔设计说明书

化工原理课程设计题目处理量为1200m3/h水吸收二氧化硫过程填料吸收塔的设计专业化学工程与工艺班级化工2102姓名柯来烽学号 3102109230指导教师胡章文化工原理设计任务书专业:化学工程与工艺班级:化工2102 设计人:柯来烽一.设计题目处理量为1200m3/h水吸收二氧化硫过程填料吸收塔的设计二.原始数据及条件进塔二氧化硫含量为8%(摩尔分率,下同),温度25℃。

塔顶易挥发组分回收率94% 。

进塔吸收剂温度20℃,由于气液比比较大,温度基本不变,吸收温度可近似取清水温度。

二氧化硫回收率为操作压强为常压三.设计要求1. 标题页;2. 设计任务书;3. 目录;4. 确定设计方案;5. 填料塔吸收的塔径,填料层高度,塔高和填料层压降的计算;6. 塔及主要附属构件结构尺寸设计;7. 设计一览表;8. 对本设计的评述;9. 绘制填料塔装备图;10. 参考文献。

四.设计日期: 2013 年 6 月 10 日至 2013 年 6月 20 日目录摘要 (1)1绪论 (2)1.1吸收技术概况 (2)1.2吸收设备发展 (2)1.3吸收在工业生产中的应用 (3)2设计方案 (4)2.1吸收方法及吸收剂的选择 (4)2.1.1吸收方法 (4)2.1.2吸收剂的选择: (4)2.2吸收工艺的流程 (5)2.2.1吸收工艺流程的确定 (5)2.2.2吸收工艺流程图及工艺过程说明 (6)2.3操作参数选择 (7)2.3.1操作温度的选择 (7)2.3.2操作压力的选择 (7)2.3.3吸收因子的选择 (7)2.4吸收塔设备及填料的选 (8)2.4.1吸收塔设备的选择 (8)2.4.2填料的选择 (8)3吸收塔工艺的算 (10)3.1基础性物性数据 (10)3.1.1液相物性数据 (10)3.1.2气相物性数据 (10)3.1.3气液平衡数据 (10)3.2物料衡算 (11)3.3塔径的计算及校核 (11)3.3.1塔径的计算 (11)3.3.2泛点率的计算 (13)3.3.3气体能动因子 (13)3.3.4填料规格校核 (13)3.3.5液体喷淋密度校核 (13)3.4填料层高度计算 (14)3.4.1传质单元数计算 (14)3.4.2传质单元高度计算 (14)3.4.3填料层高度的计算 (15)3.5 填料塔附属高度的计算.............................................................. (16)3.6 液体分布器的简要设计 (16)3.6.1 分布点密度及布液孔数的计算 (16)3.6.2布液计算 (17)3.6.3 塔底液体保持管高度的计算..................................................................... (17)3.7 其他附属塔内件的选择 (18)3.7.1液体再分布器 (18)3.7.2填料支撑板 (18)3.7.3 填料压紧装置与床层限制板 (18)3.7.4 气体进出口装置与排液装置 (18)3.8 吸收塔主要接管尺寸算 (19)3.9 填料层压力降的计算 (19)工艺设计计算结果汇总与主要符号说明 (21)结束语 (24)主要符号说明 (25)参考文献 (27)摘要在化工生产中,气体吸收过程是利用气体混合物中,各组分在液体中溶解度或化学反应活性的差异,在气液两相接触是发生传质,实现气液混合物的分离。

水吸收二氧化硫填料吸收塔装置流程

水吸收二氧化硫填料吸收塔装置流程一、设备组成水吸收二氧化硫填料吸收塔是由塔体、进料管、喷淋器、排液管、底座等组成。

塔体通常采用耐腐蚀材料制成,塔体上部设有取样孔和排气孔,方便操作和排放废气。

二、工作原理水吸收二氧化硫填料吸收塔是利用水对二氧化硫进行吸收的装置。

工作原理是将含有二氧化硫的废气通过进料管引入吸收塔,然后通过喷淋器将水均匀喷洒在填料上,使废气与水充分接触。

在接触过程中,二氧化硫会被水吸收并转化为硫酸,从而达到净化废气的目的。

处理后的废气可通过排气孔排放,而含有硫酸的水则通过排液管排出。

三、流程步骤1. 准备工作:对吸收塔进行检查,确保设备正常运行。

准备足够的水和二氧化硫废气待处理。

2. 启动设备:将废气通过进料管引入吸收塔。

同时,启动喷淋器,使水均匀喷洒在填料上。

3. 吸收过程:废气在填料层中与水充分接触,二氧化硫会被水吸收并转化为硫酸。

此过程需要一定的时间,以确保吸收效果。

4. 排放废气:处理后的废气通过排气孔排放,废气中的二氧化硫浓度得到显著降低。

5. 排放废水:含有硫酸的水通过排液管排出,需要进行后续处理或中和,以防止对环境造成污染。

6. 关闭设备:处理完毕后,关闭喷淋器和进料管,停止废气的引入。

关闭排气孔和排液管,确保设备安全。

四、应用前景水吸收二氧化硫填料吸收塔广泛应用于石化、化工、电力、冶金等行业的废气处理过程中。

通过该装置处理废气可有效降低二氧化硫的排放浓度,达到环保要求。

随着环保意识的增强和相关法规的推进,水吸收二氧化硫填料吸收塔在大气污染治理中的应用前景将更加广阔。

总结:水吸收二氧化硫填料吸收塔是一种常用的废气处理装置,通过水吸收二氧化硫,净化废气,保护环境。

该装置具有结构简单、操作方便、净化效果好等优点,广泛应用于各个行业。

未来随着环保要求的提高,水吸收二氧化硫填料吸收塔的应用前景将更加广阔。

水吸收二氧化硫填料吸收塔课程设计完整版

水吸收二氧化硫填料吸收塔--课程设计完整版水吸收二氧化硫填料吸收塔课程设计一、设计背景随着工业化的快速发展,大量的二氧化硫排放进入大气中,严重污染了环境。

为了降低二氧化硫的排放,采用填料吸收塔进行二氧化硫吸收是一种经济有效的技术。

本次课程设计旨在设计一座水吸收二氧化硫填料吸收塔,以控制工业二氧化硫排放。

二、设计要求1.设计一座水吸收二氧化硫填料吸收塔,要求能够有效地吸收工业排放的二氧化硫。

2.考虑填料吸收塔的经济性、可靠性和环保性。

3.确定最佳的操作条件,包括吸收液的流量、喷淋密度、填料高度等。

4.对填料吸收塔的设计进行优化,以提高吸收效率。

三、设计原理填料吸收塔是利用填料作为两相接触的表面,使二氧化硫气体能够与水充分接触。

在填料塔内,气相和液相逆流接触,二氧化硫气体通过填料表面的液膜扩散进入水中,从而降低气相中的二氧化硫浓度。

四、设计方案1.填料选择考虑到二氧化硫吸收的效率和经济的因素,选择聚丙烯鲍尔环作为填料。

聚丙烯鲍尔环具有高的比表面积和通量,可以增加气液接触面积,提高二氧化硫吸收效率。

2.结构设计填料吸收塔的结构包括塔体、进气管、出水管、填料支撑板和聚丙烯鲍尔环填料。

塔体采用圆形结构,直径为1.2m,高度为12m;进气管安装在塔顶部,用于引入二氧化硫气体;出水管位于塔底部,用于排出吸收后的废水;填料支撑板位于塔体中部,用于支撑聚丙烯鲍尔环填料。

3.操作条件在填料吸收塔的操作过程中,需要控制以下条件:(1)吸收液的流量:通过调整水泵的流量来控制吸收液的流量,使其保持在一个最佳值,以提高吸收效率。

(2)喷淋密度:通过调整喷嘴的数量和喷射角度来控制喷淋密度,使水能够均匀地分布在填料上,增加气液接触机会。

(3)填料高度:选择合适的填料高度,以确保气液充分接触,提高吸收效率。

五、设计优化1.增加填料层数:通过增加填料的层数,可以增加气液接触的机会,提高吸收效率。

但是填料层数过多会增加压降和塔的能耗,因此需要综合考虑。

填料吸收

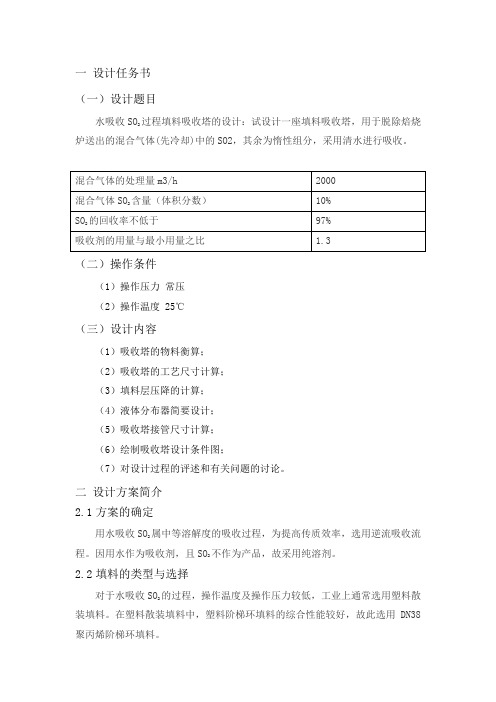

一设计任务书(一)设计题目过程填料吸收塔的设计:试设计一座填料吸收塔,用于脱除焙烧水吸收SO2炉送出的混合气体(先冷却)中的SO2,其余为惰性组分,采用清水进行吸收。

(二)操作条件(1)操作压力常压(2)操作温度25℃(三)设计内容(1)吸收塔的物料衡算;(2)吸收塔的工艺尺寸计算;(3)填料层压降的计算;(4)液体分布器简要设计;(5)吸收塔接管尺寸计算;(6)绘制吸收塔设计条件图;(7)对设计过程的评述和有关问题的讨论。

二设计方案简介2.1方案的确定用水吸收SO属中等溶解度的吸收过程,为提高传质效率,选用逆流吸收流2不作为产品,故采用纯溶剂。

程。

因用水作为吸收剂,且SO22.2填料的类型与选择的过程,操作温度及操作压力较低,工业上通常选用塑料散对于水吸收SO2装填料。

在塑料散装填料中,塑料阶梯环填料的综合性能较好,故此选用DN38聚丙烯阶梯环填料。

阶梯环是对鲍尔环的改进。

与鲍尔环相比,阶梯环高度减少了一半,并在一端增加了一个锥形翻边。

由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。

锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高。

阶梯环的综合性能优于鲍尔环,成为目前所使用的环形填料中最为优良的一种。

2.3设计步骤本课程设计从以下几个方面的内容来进行设计(一)吸收塔的物料衡算;(二)填料塔的工艺尺寸计算;主要包括:塔径,填料层高度,填料层压降;(三)设计液体分布器及辅助设备的选型;(四)绘制有关吸收操作图纸。

三、工艺计算3.1基础物性数据3.1.1 液相物性数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

由手册查得,25℃时水的有关物性数据如下:密度为ρL=997.1 kg/m3粘度为μL=0. Pa·s=3.2173kg/(m·h)表面张力为σL=71.97 dyn/cm=932731 kg/h2SO2在水中的扩散系数为 DL=1.724×10-9m2/s=6.206×10-6m2/h(依Wilke-Chang0.518r0.6()1.85910M TDVφμ-=⨯计算,查《化学工程基础》)3.1.2 气相物性数据设进塔混合气体温度为25℃,混合气体的平均摩尔质量为M Vm=Σy i M i=0.1×64.06+0.9×29=32.506g/mol 混合气体的平均密度为ρVm =PM/RT=101.325×32.506/(8.314×298.15)=1.3287kg/ m 3混合气体的粘度可近似取为空气的粘度,查手册得25℃空气的粘度为 μV =1.83 ×10-5Pa•s=0.066kg/(m•h) 查手册得SO 2在空气中的扩散系数为 D V =1.422×10-5m 2/s=0.051 m 2/h (依 1.7500()P T D D P T =计算,其中273K 时,1.013×10-5Pa 时SO2在空气中的扩散系数为1.22×10-5m 2/s ,查《化学工程基础》)3.1.3 气液相平衡数据由手册查得,常压下25℃时SO 2在水中的亨利系数为 E=4.13 ×103kPa 相平衡常数为m=E/P=4.13×103/101.3=40.76溶解度系数为H=ρ/EM=997.2/4.13×103×18.02=0.0134kmol/kPa m33.1.4 物料衡算(l). 进塔混合气中各组分的量近似取塔平均操作压强为101.3kPa ,故: 混合气量= 273.1512000()81.80273.152522.4=+kmol /h混合气SO 2中量=81.80×0.1=8.18 kmol /h=8.18×64.06=542.01k g /h设混合气中惰性气体为空气,则混合气中空气量=81.8-8.18=73.62kmol /h=73.62×29=2135kg /h(2).混合气进出塔的摩尔组成120.18.18(10.97)0.0033273.628.18(10.97)y y =-==+- (3)混合气进出塔摩尔比组成 进塔气相摩尔比为111y 0.10.111y 10.1Y ===-- 出塔气相摩尔比为21(1)0.11(10.97)0.0033A Y Y ϕ=-=-=(4)出塔混合气量出塔混合气量=73.62+8.18×0.03=73.7836kmol/h=2135+542.01×0.03=2151.26kg/h(5)吸收剂(水)的用量L该吸收过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算12min 12()Y Y LY V X m-=-对于纯溶剂吸收过程,进塔液相组成为X 2=0min 0.110.0033()39.540.11/40.760L V -==- 取操作液气比为min 1.3()L LV V = 1.339.5451.40LV=⨯= 51.473.623784.07L =⨯= kmol/h (6)塔底吸收液组成X 11212()()V Y Y L X X -=-173.62(0.110.0033)0.002083784.07X ⨯-==(7)操作线方程依操作线方程223784.07()0.003373.62L L Y X Y X X V V =+-=+ 51.40.0033Y X =+3.2填料塔的工艺尺寸的计算 3.2.1塔径的计算采用Eckert 通用关联图计算泛点气速。

【课程设计】水吸收二氧化硫填料吸收塔的设计

【课程设计】水吸收二氧化硫填料吸收塔的设计【综述】水吸收二氧化硫(SO2)填料吸收塔是一种重要的排放控制设备,它能够将工业废气中的SO2转换为亚硫酸盐,有效地净化空气污染。

水吸收二氧化硫填料吸收塔包括三部分:溶液填料,水池和水壶。

溶液填料一般由碳酸钙或膨润土组成,其中的小孔可以增加二氧化硫在填料表面的吸附。

水池前面的水壶可以源源不断地向填料供水,从而对工业废气中的SO2进行吸附和吸收。

【填料的选择】传统的水吸收二氧化硫填料吸收塔一般选用碳酸钙或膨润土作为溶液填料。

碳酸钙具有较强的吸附SO2的性能,但它容易受到H2SO4(硫酸)的影响,使得机器变得不稳定。

膨润土则有着较低的吸附性能,但具有更高的耐硫酸性,因此在高浓度的硫酸环境中,可以得到更优的效果。

【塔体的选择】水吸收二氧化硫填料吸收塔一般采用圆塔、矩形塔或多面塔这三种不同形式的塔体。

圆塔具有完整的弧形外观,适合一些低浓度的环境条件;矩形塔具有狭长的视窗,适合那些对空间和安装有较高要求的地方使用;多面塔具有多种多样的表面处理,能够满足不同空间要求。

【控制系统的设计】为了确保填料处于正常的吸收状态,在水吸收二氧化硫填料吸收塔中还要安装有一套控制系统。

比如安装湿度传感器、温度传感器、液位传感器等,用来实时监测水壶中的水位和湿度,从而保证吸收效果。

此外,还可以安装一个消防报警系统和一个紧急报警系统,以便及时处理应急事件。

【结论】水吸收二氧化硫填料吸收塔是重要的污染控制设备,它可以有效地将工业废气中的二氧化硫转换为亚硫酸盐,从而净化空气。

在设计水吸收二氧化硫填料吸收塔时,要按照工艺要求合理选择填料、塔体和控制系统,以确保吸收塔的良好性能和可靠运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一设计任务书(一)设计题目过程填料吸收塔的设计:试设计一座填料吸收塔,用于脱除焙烧水吸收SO2炉送出的混合气体(先冷却)中的SO2,其余为惰性组分,采用清水进行吸收。

(二)操作条件(1)操作压力常压(2)操作温度25℃(三)设计容(1)吸收塔的物料衡算;(2)吸收塔的工艺尺寸计算;(3)填料层压降的计算;(4)液体分布器简要设计;(5)吸收塔接管尺寸计算;(6)绘制吸收塔设计条件图;(7)对设计过程的评述和有关问题的讨论。

二设计方案简介2.1方案的确定用水吸收SO属中等溶解度的吸收过程,为提高传质效率,选用逆流吸收流2不作为产品,故采用纯溶剂。

程。

因用水作为吸收剂,且SO22.2填料的类型与选择的过程,操作温度及操作压力较低,工业上通常选用塑料散对于水吸收SO2装填料。

在塑料散装填料中,塑料阶梯环填料的综合性能较好,故此选用DN38聚丙烯阶梯环填料。

阶梯环是对鲍尔环的改进。

与鲍尔环相比,阶梯环高度减少了一半,并在一端增加了一个锥形翻边。

由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。

锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高。

阶梯环的综合性能优于鲍尔环,成为目前所使用的环形填料中最为优良的一种。

2.3设计步骤本课程设计从以下几个方面的容来进行设计(一) 吸收塔的物料衡算;(二) 填料塔的工艺尺寸计算;主要包括:塔径,填料层高度,填料层压降;(三) 设计液体分布器及辅助设备的选型;(四) 绘制有关吸收操作图纸。

三 、工艺计算 3.1基础物性数据 3.1.1 液相物性数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

由手册查得,25℃时水的有关物性数据如下: 密度为 ρL =997.1 kg/m 3粘度为 μL =0.0008937 Pa·s=3.2173kg/(m·h) 表面力为σL =71.97 dyn/cm=932731 kg/h 2SO 2在水中的扩散系数为 D L =1.724×10-9m 2/s=6.206×10-6m 2/h (依Wilke-Chang 0.518r 0.6()1.85910M TD V φμ-=⨯计算,查《化学工程基础》)3.1.2 气相物性数据设进塔混合气体温度为25℃, 混合气体的平均摩尔质量为M Vm =Σy i M i =0.1×64.06+0.9×29=32.506g/mol 混合气体的平均密度为ρVm =PM/RT=101.325×32.506/(8.314×298.15)=1.3287kg/ m 3混合气体的粘度可近似取为空气的粘度,查手册得25℃空气的粘度为 μV =1.83 ×10-5Pa •s=0.066kg/(m •h) 查手册得SO 2在空气中的扩散系数为 D V =1.422×10-5m 2/s=0.051 m 2/h (依 1.7500()P T D D P T =计算,其中273K 时,1.013×10-5Pa 时SO2在空气中的扩散系数为1.22×10-5m 2/s ,查《化学工程基础》)3.1.3 气液相平衡数据由手册查得,常压下25℃时SO 2在水中的亨利系数为 E=4.13 ×103kPa 相平衡常数为m=E/P=4.13×103/101.3=40.76溶解度系数为H=ρ/EM=997.2/4.13×103×18.02=0.0134kmol/kPa m33.1.4 物料衡算(l). 进塔混合气中各组分的量近似取塔平均操作压强为101.3kPa ,故:混合气量=2200×[273.15/(273.15+25) ] ×1/4=89.98 kmol /h 混合气SO 2中量=89.98×0.1=8.998 kmol /h=8.998×64.06=596.211kg /h设混合气中惰性气体为空气,则混合气中空气量=89.98-8.998=80.982kmol /h=80.982×29=2348.478kg /h(2).混合气进出塔的摩尔组成120.18.998(10.97)0.0033280.9828.998(10.97)y y =-==+-(3)混合气进出塔摩尔比组成 进塔气相摩尔比为111y 0.10.111y 10.1Y ===-- 出塔气相摩尔比为21(1)0.11(10.97)0.0033A Y Y ϕ=-=-=(4)出塔混合气量出塔混合气量=80.982+8.998×0.03=83.6814kmol/h=2348.478+596.211×0.03=2366.36433kg/h(5)吸收剂(水)的用量L该吸收过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算12min 12()Y Y LY V X m-=-对于纯溶剂吸收过程,进塔液相组成为X 2=0min 0.110.0033()39.540.11/40.760L V -==- 取操作液气比为min 1.3()L LV V = 1.339.5451.40LV=⨯= L=51.4×80.982=4162.4748kmol/h (6)塔底吸收液组成X 11212()()V Y Y L X X -=-180.982(0.110.0033)0.002084162.4748X ⨯-=≈(7)操作线方程 依操作线方程224162.4748()0.003380.982L L Y X Y X X V V =+-=+ 51.40.0033Y X =+3.2填料塔的工艺尺寸的计算3.2.1塔径的计算采用Eckert通用关联图计算泛点气速。

=2200×1.3287=2923.14kg/h气相质量流量为wv液相质量流量可近似按纯水的流量计算,即=4162.47×18.02=75007.7094 kg/hWL其中:=997.1 kg/m3ρL=1.3287 kg/m3ρVg = 9.81 m/s2= 1.27×108 m/h2= 2923.14 kg/hWV= 75007.7094 kg/hWLμ=0.0008937 Pa·sL(1)采用Ecekert通用关联图法计算泛点气速u F。

通用填料塔泛点和压降的通用关联图如下:图一填料塔泛点和压降的通用关联图(引自《化工原理》)图中 u 0——空塔气速,m /s ;φ——湿填料因子,简称填料因子,1 /m ; ψ——水的密度和液体的密度之比; g ——重力加速度,m /s 2;ρV 、ρL ——分别为气体和液体的密度,kg /m 3; w V 、w L ——分别为气体和液体的质量流量,kg /s 。

此图适用于乱堆的颗粒形填料,如拉西环、弧鞍形填料、矩鞍形填料、鲍尔环等,其上还绘制了整砌拉西环和弦栅填料两种规整填料的泛点曲线。

对于其他填料,尚无可靠的填料因子数据。

Eckert 通用关联图的横坐标为0.50.5w 75007.70941.3287()()0.9366w 2923.14997.1V L V L ρρ==查图一查得纵坐标值为20.2u ()0.022g VF L Lρφμρ= 表一 散装填料泛点填料因子平均值( 《化工原理课程设计》附录十一)查得:1170F m φ-= 0.987/F u m s ===(2)操作气速由以下公式计算塔径:(《化工原理课程设计》)D =对于散装填料,其泛点率的经验值为u /u F =0.5~0.85 取 u =0. 7u F =0.7×0.987=0.691m/s (3)塔径 由1.061D m ===圆整塔径,取D =1.1m 。

(4)泛点率校核:22200/36000.643/0.785 1.1u m s ==⨯ 0.643100%65.15%(0.987F u u =⨯=在允许范围内)(5)填料规格校核:110028.94838D d ==> (6)液体喷淋密度校核: 取最小润湿速率为 (L w )min=0.08 m 3/m·h 查填料手册得塑料阶梯环比表面积a t =132.5m 2/m 3U min=(L w )min a t =0.08×132.5=10.6m 3/ m 2·h 32min 2/997.279.18m /0.78575007.170914.U m h U ==>⨯ 经以上校核可知,填料塔直径选用D =1100mm 合理。

3.2.2填料层高度计算 (1)传质单元数N OG1140.760.002080.08478Y mX *==⨯= 220Y mX *==解吸因数为:40.7680.9820.7934162.4748mV S L ⨯=== 气相总传质单元数为:12221ln[(1)]110.110ln[(10.793)0.793]9.85710.7930.00330OG Y Y N S S S Y Y **-=-+---=-+=--(2)传质单元高度的计算气相总传质单元高度采用修正的恩田关联式计算0.10.20.750.052221exp 1.45w C L t L L t L t L L L L t a U a U U a a g a σσμρρσ-⎧⎫⎛⎫⎛⎫⎛⎫⎛⎫⎪⎪=--⎨⎬ ⎪ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎝⎭⎪⎪⎩⎭查表二:常见材质的临界表面力值得 C σ= 33 dyn/cm = 427680 kg/h 2 液体质量通量为:2275007.70978967.95/()0.785 1.1L U kg m h ==⨯ 气膜吸收系数由下式0.050.20.750.1222842768078967.9578967.95132.578967.951exp 1.45932731132.5 3.2173997.1 1.2710997.1932731132.51.528w t a a -⎧⎫⎛⎫⎛⎫⨯⎪⎪⎛⎫⎛⎫=--⎨⎬ ⎪ ⎪ ⎪ ⎪⨯⨯⨯⨯⨯⎝⎭⎝⎭⎝⎭⎝⎭⎪⎪⎩⎭=计算气体质量通10.7323077.470.066132.50.0510.237132.50.066 1.32870.0518.3142980.0386/()G k kmol m hkPa ⨯⎛⎫⎛⎫⎛⎫= ⎪ ⎪ ⎪⨯⨯⨯⎝⎭⎝⎭⎝⎭=液膜吸收系数由下式计算:222200 1.32873077.47/()0.785 1.1V U kg m h ⨯==⨯211323121833260.009578967.95 3.2173 3.2173 1.27100.00950.6047132.5 3.2173997.1 6.20610997.11.327/L L L L w L L L L U g k a D m h μμμρρ---⎛⎫⎛⎫⎛⎫= ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎛⎫⨯⨯⎛⎫⎛⎫= ⎪ ⎪ ⎪⨯⨯⨯⨯⎝⎭⎝⎭⎝⎭= 查表三:常见填料塔的形状系数本设计填料类型为开孔环 所以 Ψ=1.45,则()1.11.130.0386132.50.6047 1.45 4.6542kmol / m kPa G G w k a k a h ψ==⨯⨯⨯=0.40.41.327132.50.6047 1.45123.36/L L w k a k a l hψ==⨯⨯⨯=又因u/u F =65.15﹪>50﹪ 需要按下式进行校正,即1.4'2.2'19.50.51 2.60.5G G F L L F u k a k au u k a k a u ⎡⎤⎛⎫⎢⎥=+- ⎪⎢⎥⎝⎭⎣⎦⎡⎤⎛⎫⎢⎥=+- ⎪⎢⎥⎝⎭⎣⎦可得:()()()1.4'32.2'19.50.59270.5 4.6542 6.22kmol / m kPa 1 2.60.59270.5123.36125.371/G L k a h k a l h⎡⎤=+-⨯=⎣⎦⎡⎤=+-⨯=⎣⎦则()3''111.3227kmol / m kPa 11116.220.0134125.371G G L K a h k aHk a===++⨯由280.9821.3227101.30.785 1.10.636OG Y G V VH K a K aP m==ΩΩ=⨯⨯⨯= (3)填料层高度的计算由0.6369.857 6.26OG OG Z H N m ==⨯= 根据设计经验,填料层的设计高度一般为Z ′=(1.2~1.5)Z (4-19)式中 Z ′——设计时的填料高度,m ;Z ——工艺计算得到的填料层高度,m 。