铣工技术-铣削原理

铣削加工原理

一、銑削原理以銑刀的旋轉運動和工件的進給運動相配合進行的切削加工方法稱為銑削主運動:將金屬材料切削下來的運動叫主運動進給運動:逐步地把金屬層投入切削的運動稱為進給運動二、順銑和逆銑1.順銑銑刀的旋轉方向與工件的進給方向相同時,稱為順銑A.順銑的優點:A-1.順銑時,切削力向下,有壓緊工件的作用,對於不易夾緊的及細長工件較為合適A-2.順銑時刀刃切入容易,對已加工面的擠壓磨擦較小,故刀刃磨損較慢,加工出的工件表面粗糙度較好A-3.順銑對消耗在進給運動方面的功率較小,切削時較輕松B.順銑的缺點:B-1.順銑時,刀刃從工件表面切入,因此當工件表面有硬皮或雜質時,刀刃容易磨損的損壞B-2.順銑時,因銑刀的作用力方向與工件進給方向相同,所以會拉動工作台,當絲杆間隙較大時,工作台被拉動後,由於每齒進給易突然增大,會造成刀齒折斷,甚至工件夾具機台損壞的後果,所以在絲杆間隙大而且切削阻力較大時,嚴禁用順銑進行工作.2.逆銑銑刀的旋轉方向與工件的進給方向反時的銑削方式稱為逆銑A.逆銑的優點A-1.逆銑時(由於刀刃阻力不是以工件的外表切放),故對表面有硬皮的毛坯件進行切削時,對刀刃的損壞影響較小A-2.逆銑時,切削阻力與工件進給方向相反,銑削中不會改變絲杆間隙方向,銑削平穩,可進行重切削B.逆銑的缺點B-1.逆銑時,垂直作用力向上,容易導致工件被拉起(臥銑由這突出)B-2.逆銑時,由於刀刃開始切入時要滑移一小段距離,故刀刃易磨損,并使已加工面受到冷擠壓和磨擦,影響工件的表面粗糙度B-3.逆銑時消耗在進給運動方面的功率較大綜合上述,在一般情況下,均應采用逆銑,由於順銑也有較多優點,故在精切削或機台絲杆間隙小時可采用順銑3.對稱銑削工件處在銑刀中間時的銑削稱為對稱銑削刀齒的前半部分為逆銑,後半部分為順銑,故工件和作台容易產動,此外對窄長的工件容易造成變形和彎曲,只有在工件寬度接近銑刀直徑時采用三、切削用量(銑削)1.進給量( F )工件在銑削時,相對銑刀的進給速度叫進給量A.每齒進給量( S齒毫米/每尺)MM/2在銑刀轉過一個刀齒的時間內,工件沿進給方向所移動的距離B.每分鐘進給量(S毫米/分鐘)mm/min在一分鐘的時間內,工件沿進給方向所移動的距離一般在銑床或說明書上記載數值均為每分鐘進給量C.進給量的計算公式﹕F=S齒*T*NT=銑刀刀刃數N=主軸轉數(rpm)2.切削速度銑刀刀刃上最大直徑處,在一分鐘內所走過的距離,代號V=m/min,在銑床上是以銑床主軸轉速來調整切削速度,但是對銑刀使用等因素的影,是以切削進度來考慮的,因此,大多數情況下是在選擇合理的切削速度後,再根據切削速度,銑刀直徑來計算轉速轉速(轉/分)=100*切削速度(米/分)/3.14*銑刀直徑(毫米) (n=1000*Q/3.14*D)3.切削寬度在既垂直於銑削深度,同時又垂直於進給方向測量出的被切削金屬層的尺寸叫銑削寬度4.切削深度工件已加工表面和待加工表面之間的垂直距離叫銑削深度用立銑刀銑槽時,切削深度不宜超過銑刀直徑的0.5倍,側銑時依切削寬度不同而切削深度不同,若切削寬主為1/2D時,切削深度約為D5.選用原則A.銑削深度,銑削寬度和進給量三者決定了銑削體積,若銑削體積增大時,應降低銑削速度,即降低轉速B.銑刀直徑越大時其轉速越低﹔銑刀直徑越小,其轉速越高C.碳化鎢刀具比高速鋼之銑削速度高兩倍,且需較快之進給,即使用碳化鎢刀具時,所選用之轉速,進給量均應高於高速鋼銑刀D.提高銑削速度而降低進給量能得到較好之面粗度E.加工硬質材質時,應選較小之銑削速度﹔加軟材質時,應采用較大之銑削速度F.在確保品質的前提下,首先應選用較大的切削寬度,較大的銑削深度,再選用較大的每齒進給量,最後確定銑削速度四、粗加工與精加工為了得到光亮準確的加工表面,在銑削加工中應先粗銑後精銑1.粗銑粗銑為重切削,必須在短時間內去掉多余材料,因為銑削深度﹑銑削寬度﹑進給量應選擇較大,但為了保証銑刀之壽命,則應選擇較小的切削速度,刀具選用上選擇刀齒較少切屑槽較大且較堅固之銑刀,粗加工一般須留0.15~0.3mm左右精加工量,軟材料預留多一些,硬材料預留少一些2.精銑精銑為輕切削,需保証光滑表面及精確之尺寸,為達到此目的,需選用較高的銑削速度和較小的進給量及切削深度,精銑時應注意因每齒切削量大小,導致刃口在工件表面磨擦而非切削的現象,容易造成銑刀磨耗,故應根據面精度及尺寸要求合理選用進刀量及轉速五、切削液1.切削液之作用A.降低刀具及工件溫度B.減少切屑﹑刀具及工件間的摩擦C.增加工件表面的光滑度D.減少動力消耗,增加切削效率E.沖刷切屑離開加工區域F.延長刀具之使用壽命G.減少刀具及工件可能發生的腐蝕鏽損2.加工對切削液之要求A.在物理上和化學上反應穩定,不變質B.對加工人員無毒性,無損害C.對工件,機台不會產生腐蝕D.淡色透明,無揮發性,且不易著火3.切削液的種類A.以冷卻為主的切削液此類要削液一般為水溶液,其價格低廉,流動性好,散熱快,可用20~30倍水稀釋B.以潤滑為主的切削液此類切削液大都是油類,潤滑性較好,但流動性差,散熱慢4.切削液的選用A.粗加工時,應選用以冷卻為主的切削液B.精加工時,應選用以潤滑為的切削液C.加工鑄鐵和黃銅時,不宜使用切削液D.在用硬質合金刀具作高速切削時,因刀具耐熱性好,一般不需使用切削液如需使用切削液,則需從開始切削前就充分連續澆注,避免硬質合金因驟冷驟驟熱而碎裂。

零件加工中的铣削加工技术

零件加工中的铣削加工技术随着现代加工技术的发展,铣削加工技术在零件加工中的地位越来越重要。

铣削加工可以实现复杂工件的加工,能够提高生产效率和产品质量。

本文将详细介绍零件加工中的铣削加工技术。

一、铣削加工原理铣削加工是一种在工件表面上切削的加工方式,它利用回转的刀具来削除工件表面的金属,使工件得到所需要的形状和尺寸。

铣床是实现铣削加工的主要设备,它通过精密的导轨和传动系统将刀具沿不同方向移动,实现工件的加工。

铣削加工的主要优点是可以加工各种形状的工件,包括平面、曲面、倒角等。

它可以通过不同的刀具、切削参数和加工路径来实现不同形状和尺寸的加工,具有很强的灵活性和适应性。

同时,铣削加工具有高效率、高精度和高表面质量等优点,在工业生产中得到广泛应用。

二、铣削加工参数铣削加工的参数主要包括切削速度、进给速度和切削深度等。

它们的选择对加工效率和加工表面质量都有重要影响。

1. 切削速度切削速度是指刀具切削工件时的线速度,通常用米/分钟(m/min)作单位。

切削速度的选择与刀具材料、切削物料及加工方式有关。

较大切削速度通常会导致更高的加工效率,但如果切削速度过大,会使切削工具过度磨损或断裂,影响加工结果。

2. 进给速度进给速度是指刀具在铣削过程中每分钟移动的距离,通常用mm/分钟作单位。

它的选择与工件材料、切削速度、刀具直径等因素有关。

进给速度越大,加工效率越高,但同时也会影响表面质量和加工精度。

3. 切削深度切削深度是指工件表面与被切削面之间的距离,通常用mm作单位。

切削深度与铣削效率和加工质量有直接关系,较浅的切削深度可以保证加工效果,但加工效率较低;较深的切削深度可以提高加工效率,但同时会影响加工表面的质量和加工精度。

三、铣削加工刀具铣削加工刀具是铣削加工中重要的组成部分,不同的铣削刀具适合不同的加工任务。

以下是常见的几种铣削刀具:1. 高速钢铣刀高速钢铣刀适用于加工不锈钢、铝、铜等材质的工件,其特点是可以磨出很好的表面质量,但可以耐高温等硬度较低局限性。

铣工篇-铣工第一节铣削加工概述

工程训练

铣削加工

铣削加工概述

1. 铣削加工的定义

2. 铣削加工的特点

3. 刀具及铣削加工范围

刀具的旋转运动为主运动

工件的连续移动为进给运动

两者组成相对切削运动。

1.铣削加工的定义

铣削加工:在铣床上,利用旋转的多齿刀具和连续移动的工件作相对运动进行切削的加工方法。

2.铣削加工的特点

由于铣削加工所用刀具为旋转的多齿刀,铣削时多个刀齿参与切削,每个刀齿可以间歇切削和轮流冷却。

(1)铣削可采用较高的切削速度,获得较高生产率。

(2)铣削过程不平稳,有一定的冲击和振动。

3.刀具及铣削加工范围

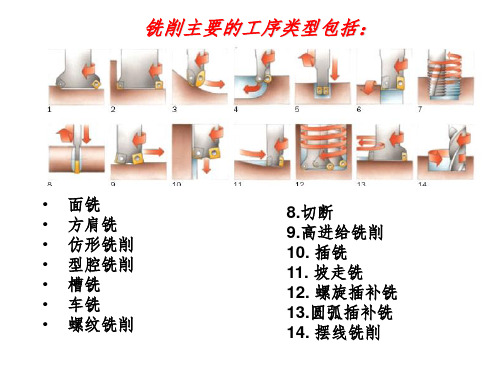

铣削加工范围:

(1)铣削可加工水平面、斜面、垂直面、各种沟槽及成形面(2)与分度头配合可进行分度加工。

有缘学习更多+谓ygd3076或关注桃报:奉献教育(店铺)

切断铣凹圆弧面铣凹面

铣台阶铣螺旋槽铣齿轮有缘学习更多+谓ygd3076或关注桃报:奉献教育(店铺)

小结

1. 铣削加工的定义

2. 铣削加工的特点

3. 刀具及铣削加工范围。

数控铣削原理PPT课件

螺旋插补 +++

预钻下刀点

频繁换刀 铁屑二次切削

喙钻下刀点

二次切削 刀具寿命

铣削原理 – 走刀路线

传统的方法

r = 刀具半径

圆弧插补

r < 转角半径

大的圆角半径 (R)

r

切削余量大

- 偏差 - 振动 - 产生热量

进给变化 - 过切

+ 顺滑过渡 + 减小振动 + 减小残留余量

+高效率由于 使用更 大的直径 更多的齿= 更高的 vf

+ 在侧壁精加工时更好的直线度 和尺

寸公差

铣削原理 – 顺铣的铣刀位置

+

—

铣削原理 –逆铣的铣刀位置

铣削原理 – 铣刀位置

通常切削宽度是刀具直径 的70–80%

在刀具直径大于工件宽度时刀具中 心偏置

ae

ae

nD

n

HSM

ae

n

F

F

n

n

Ra

铣削原理 – 走刀路线

+

—

+ 切削速度控制 - ve + 高速铣加工

+ 高进给 + 高效率

+ 刀片寿命

+ 安全

– 刀片中心负荷大 – 减小进给 – 减小刀具寿命 – 机械撞刀 – 形状误差 – 更长的程序和加工时间

铣削原理 – 走刀路线

Ve = 0

切削力和切削方向的突变 切削转角处

刀具中心点频繁切削 特别对于高速加工

过切

碎屑接触中心点

铣削原理 – 走刀路线

线性坡走 ++

铣削原理 – 总结

检查机床功率和刚度,以保证所用的铣刀直径能够在机床使用刀具 的悬伸尽可能短; 铣刀的齿数适中,以确保在加工时没有太多的刀片同时和工件啮合 而引起振动。铣削狭窄工件或型腔时要有足够的刀片和工件啮合; 合适的每齿进给量,以便在切屑足够厚时获得好的切削效果从而减 少刀具磨损。采用正前角槽型刀片,从而获得平稳的切削效果以及最 低的功率; 适合于工件宽度的铣刀直径; 正确的主偏角(45度适合于一般铣削); 合适的铣刀位置; 仅在必要时用切削液,干铣通常刀具寿命会更好。

铣削的名词解释

铣削的名词解释引言:在现代工业中,铣削是一种常见的加工方法。

通过旋转刀具与工件的相对运动,将工件表面的一层材料切削掉,达到加工的目的。

铣削作为一种常见的金属加工方式,有着广泛的应用领域,本文将对铣削这一技术进行详细解释。

一、铣削原理铣削是一种旋转刀具与工件相对运动的加工方法。

在铣床等设备中,刀具以高速旋转,同时也进行线性或旋转运动,切削工件表面的不同区域。

在切削过程中,刀具受到工件表面的压力,将材料切削掉,形成所需要的形状。

通过改变刀具的形状和位置,可以对工件进行各种不同的切削操作,实现多种复杂形状的加工。

二、铣削机床类型根据铣削机床的结构和功能,铣床可以分为很多不同的类型,包括立式铣床、卧式铣床、加工中心等。

不同类型的铣床适用于不同的加工需求。

立式铣床适合进行较小工件的加工,其中刀具固定在立柱上;卧式铣床则适合较大工件的加工,刀具被固定在水平的工作台上。

而加工中心则结合了铣床和其他切削工具,可以实现多种复合切削操作。

三、铣削工艺参数在进行铣削操作时,为了获得理想的加工效果,需要合理设置铣削工艺参数。

其中,主要的参数包括切削速度、进给速度、切削深度等。

切削速度要根据刀具和工件材料的性质确定,过高或过低的切削速度都可能导致刀具损耗或工件表面质量下降。

进给速度则决定了切削过程中单位时间内材料的切削量,需要根据具体情况选择合适的数值。

而切削深度则影响了铣削过程中切削力和加工表面的质量,需要根据工件的要求和刀具的能力选择适当的数值。

四、铣削刀具类型在铣削过程中,刀具的选择对加工效果有着重要影响。

常见的铣削刀具包括立铣刀、面铣刀、球头铣刀等。

立铣刀适合进行直线或曲线的切削操作,广泛用于铣床中;面铣刀则用于平面的切削,具有较大的切削深度,能提高加工效率;球头铣刀则适用于曲面加工,能够在复杂的工件表面进行切割。

刀具的选择需要根据具体加工任务和工件要求决定。

五、铣削的应用领域由于铣削具有灵活性和精度高的特点,广泛应用于各个行业和领域。

铣削加工加工方法

铣削加工加工方法铣削加工是一种常用的机械加工方法,通过铣床、加工中心等设备,利用刀具在工件表面切削去除材料,从而得到所需的形状和尺寸。

这种加工方法广泛应用于金属、塑料、复合材料等材料的加工领域。

下面将详细介绍铣削加工的基本原理、设备和工艺。

铣削加工的基本原理是利用刀具进行切削,刀具在工件表面移动过程中,刀具的刀齿将工件上的材料切削到一定深度或完全切削掉,形成所需的形状。

切削过程中,刀具刀齿与工件表面之间的相对运动产生切削力,切削力作用下,刀具刀齿与工件材料之间的接触区域发生塑性变形和剪切断裂,从而去除材料。

刀具的刀齿形状、刀具进给速度和主轴转速等参数决定切削过程中的切削力大小和切削效果。

铣削加工所使用的设备包括铣床、加工中心和数控铣床等。

铣床是最常见的铣削设备,其结构包括床身、滑台和主轴箱等部分。

床身上固定有滑台,滑台可以沿床身的横向和纵向移动,以实现刀具在工件表面的切削。

滑台上装有主轴箱,主轴箱内设置有主轴和刀库,主轴可以高速旋转,刀库装有不同种类的刀具,通过刀库的换刀机构可以实现不同的刀具选择和换刀。

加工中心是一种集铣削、钻削、镗削、攻丝等多种功能于一体的综合性机床,主轴箱上还配备了进给轴和进给伺服系统,以实现刀具沿工件的其他方向进行切削。

数控铣床是在传统铣床基础上加上数控系统,可以实现自动化的加工过程,提高加工精度和生产效率。

铣削加工的基本工艺包括刀具选择、刀具装夹、工件装夹、刀具路径规划和切削参数设置等。

刀具的选择要根据工件材料和加工要求进行,包括刀具的材料、刀齿形状和刀具直径等。

刀具的装夹要保证刀具牢固固定,以防止在切削过程中的脱落和振动。

工件的装夹要保持工件的稳定位置,以保证加工质量。

刀具路径规划是根据工件形状和加工要求确定刀具的移动轨迹,一般包括顺铣、逆铣和横向铣削等方式。

切削参数的设置是根据工件材料和加工要求确定切削速度、进给速度和切削深度等参数,以保证切削过程中的切削力和加工效果。

铣工的原理及基本要求讲解

铣工的原理及基本要求讲解铣工是一种常见的机加工工艺,在制造业中应用广泛。

铣工的原理和基本要求对于学习和掌握这一技能非常重要。

下面将对铣工的原理和基本要求进行详细讲解。

一、铣工的原理铣工是一种用来加工平面、曲面和特殊形状的机械切削工艺。

它通过铣刀在工件上进行旋转运动和切向运动,从而实现工件的形状和大小加工。

铣工的切削过程分为两个方向:径向和切向。

径向切削是指铣刀的运动方向与工件切削方向相垂直的切削过程,主要用于加工工件的外形轮廓等。

切向切削是指铣刀的运动方向与工件切削方向平行的切削过程,主要用于加工工件的平面和槽等。

铣工中,铣刀的转动是铣削过程的主运动,而工件的相对运动是铣削过程的辅助运动。

利用铣床或铣床类似设备,通过设定适当的切削参数来使铣刀和工件之间的相对运动达到预期目标,从而实现铣削加工。

二、铣工的基本要求1. 加工精度要求高:铣工是一种精密切削工艺,加工的产品在尺寸、形状和表面质量等方面都要求较高。

因此,铣工的基本要求是保持高精度和良好的表面质量。

2. 保证工件的加工精度:铣工中,刀具的选择、铣切参数的设定和刀具切削轨迹的设计对于工件的加工精度起到重要的作用。

要注意选择合适的刀具,并设定适当的切削参数和切削轨迹,以保证工件的加工精度。

3. 提高工作效率:铣工作为一种常见的机械加工工艺,其仪器设备和工艺可以与其他工艺相结合,形成流水线生产。

因此,提高铣工的工作效率是铣工的基本要求之一。

4. 保证操作安全:铣工存在一定的安全风险,如设备运转速度较高、机械件运动频繁等。

因此,操作人员需要严格按照操作规程进行操作,保持注意力集中和机械设备的安全运行。

5. 熟练掌握铣工技能:铣工是一项技术工种,所以对操作人员的技能要求较高。

操作人员需要掌握铣刀的使用和维护知识,熟悉切削参数的设定,以及熟练掌握铣削工艺。

6. 降低成本:铣工工艺的高效运用可以大幅度降低成本,提高经济效益。

因此,铣工的基本要求之一是降低加工成本,提高生产效益。

铣削加工原理及特点

铣削加工原理及特点

铣削加工,哇哦,这可是个超厉害的工艺呢!它就像是一位技艺高超的雕刻大师,能把各种材料雕琢成我们想要的形状和模样。

你看啊,铣削加工是利用铣刀在工件上旋转并移动,从而去除材料的一种加工方法。

这就好比是用一把神奇的铲子,一点点地把多余的部分给挖掉。

它可以加工平面、曲面、沟槽等等,简直是无所不能!那铣刀就像是一把锐利的宝剑,在工件上肆意挥舞,创造出各种精美的形状。

铣削加工有好多让人惊叹的特点呢!它的加工精度很高,可以达到非常精细的程度,这难道不令人惊叹吗?而且啊,它还能适应各种不同的材料,不管是坚硬的金属,还是其他的材料,它都能轻松应对。

这不就像是一个全能型选手吗?

铣削加工的效率也很高啊!在短时间内就能完成大量的加工任务,这多厉害呀!就好像是一个超级快手,迅速地把工作完成得又好又快。

它还可以进行自动化加工,让机器自己去干活,这多省心呀!

而且哦,铣削加工还能实现复杂形状的加工呢!那些奇奇怪怪、弯弯曲曲的形状,它都能搞定。

这就好像是一个魔法师,能变出各种我们想象不到的东西。

它让我们的设计变得更加自由,更加有创意,不是吗?

铣削加工真的是制造业中不可或缺的一部分啊!没有它,我们的好多产品都没办法生产出来呢。

它就像是一个默默无闻的英雄,在背后为我们的生活提供着各种便利。

总之,铣削加工真的是太神奇、太重要了!它的存在让我们的世界变得更加丰富多彩,让我们的生活变得更加美好。

难道你不这么认为吗?。