3236 图像分析仪在铝合金定量金相分析中的应用 0812

铝中间合金金属元素的ICP分析方法研究

铝中间合金金属元素的ICP分析方法研究摘要:通过试验,提出了用电感耦合等离子体发射光谱仪(ICP)分析铝中间合金中的金属元素Zn、Ti、Si、Mg、Ni、Cr、Fe、Mn、Cu的分析方法,分析研究了样品的溶样条件,各元素选用的最佳分析谱线,以及光谱仪的工作条件。

试验结果表明,该方法测定铝中间合金中的Zn、Ti、Si、Mg、Ni、Cr、Fe、Mn、Cu元素的分析误差及精密度满足GB/T 20975.25-2008技术要求,分析结果令人满意,方法准确、快速,效率高。

关键词:ICP;分析谱线;工作条件;精密度前言随着铝产品在人们生活中的应用逐渐普及,人们对其产品质量的要求也越来越高,杂质元素的控制也越来越严。

在铝行业,对铝中间合金成分的控制通常所采用的分析手段是化学分析和原子吸收光谱法,该分析方法是逐个对元素成分进行测定,分析流程长,比较繁琐,分析效率较低。

因此,电感耦合等离子体发射光谱仪(ICP)是较为理想的分析设备,该设备主要用于对各类样品中主量、微量及痕量元素进行定性、半定量和定量分析。

具有灵敏度高、精密度好、线性范围宽,无电极污染,可同时测定多种元素的优点。

近年来,在冶金、地质、化工、环保等领域得到广泛应用。

铝中间合金是铝加工中重要的基础原料,为了控制铝加工中的杂质成分,需要对铝中间合金中杂质元素的含量进行分析。

本文根据我公司生产情况,从分析样品的仪器、试剂、系列标准溶液、仪器工作条件和分析谱线等方面,分析研究铝中间合金中Zn、Ti、Si、Mg、Ni、Cr、Fe、Mn、Cu元素在ICP上分析的溶样条件、工作条件等,并建立测定铝中间合金上述元素的分析方法。

1、分析仪器分析设备为美国PE公司生产的OPTIMA8000,频率40-68MHZ,功率1500W,波长范围165~850nm,检测器为CCD检测器。

动态范围 106,能准确分析出中量(1%以上)、常量(0.01%)和微量(1ppm以下)元素,及分析主量(50%以上)和常量(0.01%)元素的功能。

最新1.铝及铝合金金相检验

五级针孔 ❖ GB/T3246.2-2000《变形铝及铝合金制品低倍组织检验方法》

缺陷分为22种 晶粒度检验

4

变形铝合金的缺陷

❖ 疏松、非金属夹杂、氧化膜、化合物(一次 晶)、羽毛状晶、光亮晶粒、气孔、冷隔、 铸造裂纹、板材分层、缩尾、成层、挤压裂 纹、淬火裂纹、粗晶环、焊合不良、锻造裂 纹、压折、流纹不顺、裂口、纵向裂纹。

进 入 夏 天 ,少 不了一 个热字 当头, 电扇空 调陆续 登场, 每逢此 时,总 会想起 那 一 把 蒲 扇 。蒲扇 ,是记 忆中的 农村, 夏季经 常用的 一件物 品。 记 忆 中 的故 乡 , 每 逢 进 入夏天 ,集市 上最常 见的便 是蒲扇 、凉席 ,不论 男女老 少,个 个手持 一 把 , 忽 闪 忽闪个 不停, 嘴里叨 叨着“ 怎么这 么热” ,于是 三五成 群,聚 在大树 下 , 或 站 着 ,或随 即坐在 石头上 ,手持 那把扇 子,边 唠嗑边 乘凉。 孩子们 却在周 围 跑 跑 跳 跳 ,热得 满头大 汗,不 时听到 “强子 ,别跑 了,快 来我给 你扇扇 ”。孩 子 们 才 不 听 这一套 ,跑个 没完, 直到累 气喘吁 吁,这 才一跑 一踮地 围过了 ,这时 母 亲总是 ,好似 生气的 样子, 边扇边 训,“ 你看热 的,跑 什么? ”此时 这把蒲 扇, 是 那 么 凉 快 ,那么 的温馨 幸福, 有母亲 的味道 ! 蒲 扇 是 中 国传 统工艺 品,在 我 国 已 有 三 千年多 年的历 史。取 材于棕 榈树, 制作简 单,方 便携带 ,且蒲 扇的表 面 光 滑 , 因 而,古 人常会 在上面 作画。 古有棕 扇、葵 扇、蒲 扇、蕉 扇诸名 ,实即 今 日 的 蒲 扇 ,江浙 称之为 芭蕉扇 。六七 十年代 ,人们 最常用 的就是 这种, 似圆非 圆 , 轻 巧 又 便宜的 蒲扇。 蒲 扇 流 传 至今, 我的记 忆中, 它跨越 了半个 世纪, 也 走 过 了 我 们的半 个人生 的轨迹 ,携带 着特有 的念想 ,一年 年,一 天天, 流向长

铝及铝合金直读光谱化学成分检测准确性的分析与研究

3.2 存储、保管流程危化品的存储、保管实施双人双管、双人双锁。

储存室入口做好标识,存储点做好危险警告标识。

危化品存放必须严格按危化品性质进行分类、分区安全存放。

其中易制毒、易制爆化学品单独存放于专用保险柜中,并应符合有关安全、防火和通风的规定。

对相互接触能引起燃烧,爆炸或灭火方法不同的危化品,不得同柜贮存。

容器包装要密封完整无损。

如果发现破损渗漏,必须立即进行安全处理。

危化品储存室,应健全防火安全制度。

消防器材,通风设备、防毒设备应设置齐全。

3.3 使用流程危化品领用采取双人收发、双人领料的规定,其中易制毒、易制爆化学品及放射性物品,领取时须填写申领单,,经部门负责人审批后方可领用。

发放人应严格按申领单发放,并填写出库登记台账,工作结束后余量要及时收回。

与危化品直接接触岗位的员工,按工艺卡要求佩带适合的劳动防护用品。

使用危化品时应注意轻拿轻放,防撞击,防泄漏。

危化品使用完后应立即盖上,防止化学品挥发、变质。

危化品使用场所须配备相应的操作规程、消防设备及应急设备。

3.4 监督危化品储存室,应加强安全防卫,安装摄像头,实时监控,定期检查,严格出入制度。

储存室内严禁烟火,杜绝一切可能产生火花因素。

在危化品贮存期内,每月检查危化品贮存条件及情况,包括有效期、包装破损、渗漏等,发现上述情况,应及时处理。

性质不稳定容易分解和变质,以及混有杂质而容易引起燃烧爆炸的危化品,应该定期进行测温、化验,防止自燃或爆炸。

定期进行监督检查,查看危化品台账和仓库,看审批手续是否齐全,是否存在领用不登记情况,是否存在账物不相符情况。

对检查中发现的安全隐患要整改,并对整改情况进行复查,整改不合格的进行通报批评,并追究相关人员的责任。

4 处置废液制定危化品废弃物处置操作规程,易制毒、易制爆化学品的废弃处理必须制定周密的安全保障措施并经上报政府有关部门批准后方可处理。

因技术水平不能自行处理的废液,应交由具备回收利用、处置危化品的经营单位进行处理。

铝8铝12主变油色谱在线监测装系统校验升级方案

铝8、铝12主变油色谱在线监测装系统校验升级方案一、运行概况:新疆东方希望有色金属有限公司电厂5×350MW机组,2015年相继投产,主变在线监测已投运多年,油色谱在线监测系统,后台含量数据不准确,频繁报警。

故障灯没规律的出现,导致现场巡视人员无法准确的判断故障点,缺少监测手段。

硬件配置均已不能完成其升级维护需求。

二、主要历史状况等:现有铝8主变油色谱在线监测系统监控数据不准,主机无法正常启动软件,就地设备IED通讯采集功能已丢失,无法调出历史数据记录。

没有形成良好的现场监控形式。

数据不准确,通讯丢包率高,容易形成误报警等情况。

后台监控软件针对不同的就地设备采用不同的采集分析软件进行采集分析,数据保存管理混乱,无法对数据进行有效方便地集中管理。

三、存在的主要问题:1.缺陷情况的历史记录和叙述:1)主变,启备变及厂变油中气体在线监测传感器运行已经超过3年,传感器监测数据准确率下降,精度下降,偶尔出现闪故障灯的情况;记录数据紊乱,无法正常查询2)后台监控系统计算机性能低,并存在老化现象,无法正常开机,缺少对现场传感器等设备数据连续监控及采集,查询历史记录困难,无法实现有效的在线监测性能无法实时在线记录现场在线监测装置及传感器监测数据,无法调取历史记录,缺少检修的依据,对一次运行设备可靠性无法进行评估;3)我厂目前所用油色谱在线,已安全运行多年,系统及软件过旧,维护人员维护过程中寻找相关旧硬件驱动,软件支持库等浪费大量资源;4)就地传感器及设备市场都已经升级,在找备品备件及维护过程中耗费大量的人力物力,各零部件较高的损坏率,也是一种资源浪费;5)由于现运行的油色谱在线监测系统,每年都浪费一定的人力、物力资源对设备进行定期维修和保养四、进行技术校验升级的必要性:4.1油色谱监测装置相关传感器端测试信号输入测试、校准;传感器电气特征、线间电阻是否正常;4.2油色色谱监测装置本体端测试信号输入测试、校准,具体包括:⏹本体装置参数显示检查修正;⏹本体装置灵敏度检查修正;⏹本体装置测量周期监测修正;⏹本体装置数据存储模式检查修正;⏹本体装置报警参数检查修正;⏹本体装置数据采集周期检查修正;⏹本体装置通讯参数检查修正(ID/波特率/Modbus协议);⏹本体装置软件滤波检查修正;4.3就地装置数据保存检验;4.4后台工程师站及监测系统升级4.5就地装置与后台工程师站通讯测试;4.5.1通过对系统进行技术检测校准,软、硬件升级势在必行。

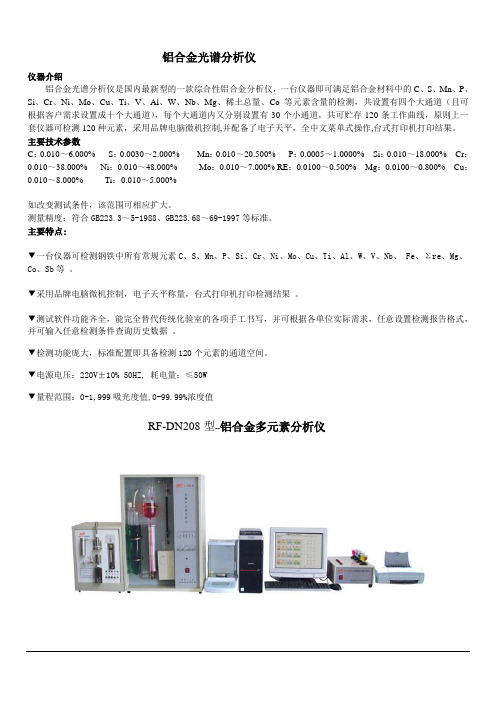

铝合金光谱分析仪

铝合金光谱分析仪仪器介绍铝合金光谱分析仪是国内最新型的一款综合性铝合金分析仪,一台仪器即可满足铝合金材料中的C、S、Mn、P、Si、Cr、Ni、Mo、Cu、Ti、V、Al、W、Nb、Mg、稀土总量、Co等元素含量的检测,共设置有四个大通道(且可根据客户需求设置成十个大通道),每个大通道内又分别设置有30个小通道,共可贮存120条工作曲线,原则上一套仪器可检测120种元素,采用品牌电脑微机控制,并配备了电子天平,全中文菜单式操作,台式打印机打印结果。

主要技术参数C:0.010~6.000% S:0.0030~2.000% Mn:0.010~20.500% P:0.0005~1.0000% Si:0.010~18.000% Cr:0.010~38.000% Ni:0.010~48.000% Mo:0.010~7.000% RE:0.0100~0.500% Mg:0.0100~0.800% Cu:0.010~8.000% Ti:0.010~5.000%如改变测试条件,该范围可相应扩大。

测量精度:符合GB223.3~5-1988、GB223.68~69-1997等标准。

主要特点:▼一台仪器可检测钢铁中所有常规元素C、S、Mn、P、Si、Cr、Ni、Mo、Cu、Ti、Al、W、V、Nb、 Fe、Σre、Mg、Co、Sb等。

▼采用品牌电脑微机控制,电子天平称量,台式打印机打印检测结果。

▼测试软件功能齐全,能完全替代传统化验室的各项手工书写,并可根据各单位实际需求,任意设置检测报告格式,并可输入任意检测条件查询历史数据。

▼检测功能庞大,标准配置即具备检测120个元素的通道空间。

▼电源电压:220V±10% 50HZ, 耗电量:≤50W▼量程范围:0-1,999吸光度值,0-99.99%浓度值RF-DN208型--铝合金多元素分析仪。

直读光谱仪测定铝合金中元素含量质量控制方法

, ,

、 、 、 、

,

,

。

.

,

。

,

,

、

,

、

,

结 果 不 稳 定 同 时促 进 霉 菌 生 长 降 低 光 的 透过 率 分 析 室 内 应 ; 放 置 空 调 除 湿 机 用 检 定合格 的温 湿 度 计记录 监测 内务 要求

, , ,

、 、

ቤተ መጻሕፍቲ ባይዱ无尘 防震 否 则会 污 染 光 学元 件 其 相对 位 置 遭 到 破 坏 应 制

直 读 光 谱 仪测 定铝 合 金 中 元 素含 量 质 量 控 制 方法

罗杨

黎 潮 重 庆 旗 能 电铝 有 限 公 司 重 庆

,

摹江

4

1 42 ) 0 0

摘 要 : 本 文 从样 品 的 制 备 检 测 分 析状 态 的 控 制 设备 校 准

,

、

、

、

维 护 以 及 检 测 质 量 管 理 方 法 方 面 介 绍 了 直读 光 谱 仪 分 析 铝 合

, ,

。

,

、

、

、

,

析 的 准 确 性 和 稳 定 性 直 接 影 响到 生 产 过 程和 产 品的 质 量 控 制 及 判定 而 直读 光 谱 分析 质 量 控 制 主 要 依 靠 设 备 本 身 的 技 术 要 求 因 此 以 设 备 分 析原 理结 合 实际 工 作 经 验 总 结 出 一 套 好 的质 量 控制 方 法 对 每 个 企 业 来 说 都 是 十 分 必 要 本 文 对如 何 l 型 直 读 光 谱仪 测 定铝 合 金 中 元素 含量 的 质 量 建 立 QS N 7 5 0 一 f 控制方 法 做 了全 面 的 介 绍

红铝 定量方法

红铝定量方法

红铝是一种重要的金属材料,广泛应用于航空航天、汽车、建筑等领域。

对红铝进行定量分析是确保其质量和性能的重要步骤。

在红铝的定量方法中,常用的方法有光谱分析、电化学分析和质量分析等。

光谱分析是一种常用的红铝定量分析方法,其中包括原子吸收光谱和荧光光谱。

原子吸收光谱通过测量红铝样品吸收特定波长的光的强度来定量分析其中的元素含量。

荧光光谱则利用红铝样品被激发后放射出的特定波长的荧光来进行定量分析。

这些光谱分析方法具有快速、准确、灵敏度高等优点。

电化学分析是另一种常用的红铝定量方法,其中包括电感耦合等离子体发射光谱和电化学阻抗谱等方法。

电感耦合等离子体发射光谱通过将红铝样品转化为离子状态,并利用高温等离子体激发后放射出的特定波长的光来定量分析其中的元素含量。

电化学阻抗谱则通过测量红铝样品在特定电位下的电流响应来定量分析其电化学特性。

质量分析是一种重要的红铝定量方法,其中包括质谱分析和热分析等方法。

质谱分析通过将红铝样品转化为气态或离子态,并通过质谱仪进行质谱分析,来定量分析其中的元素和化合物含量。

热分析则通过测量红铝样品在不同温度下的质量变化来定量分析其成分和热性质。

除了上述方法,还有其他一些辅助方法可以用于红铝的定量分析,如显微镜观察、

X射线衍射和磁性分析等。

这些方法可以提供关于红铝的微观结构、晶体结构和磁性特性的定量信息。

总之,红铝的定量分析是确保其质量和性能的重要步骤,光谱分析、电化学分析和质量分析是常用的定量方法。

这些方法具有快速、准确、灵敏度高等优点,可以提供关于红铝的成分、结构和性质的定量信息,为红铝在各个领域的应用提供支持。

基于图像处理技术的铝合金锭针孔度检测系统

上海交通大学硕士学位论文基于图像处理技术的铝合金锭针孔度检测系统姓名:孙新明申请学位级别:硕士专业:机械工程指导教师:莫锦秋;俞启荣20030301基于图象处理技术的铝合金锭针孔度检测系统摘要目前对铝合金锭质量的检测不外乎化学成份表面质量其中化学成份和机械性能的检测已经比较成熟但其它三个项目的检测到目前为止还是主要依靠人的目测来主观判断为针孔度的检测提供了一种新的途径结合计算机技术开发出一套铝合金锭的针孔度检测系统准确实际上气缩孔的形态和分布是十分复杂的而计算机必须先气缩孔的各种特征然后再计算出气缩孔的严重程度读懂即如何构造和提取气缩孔特征成为本文的研究重点一般可分成四项指标气缩孔个数本检测系统不但能分别完成这四项指标的计算而且可以利用模糊数学理论将四项指标分别加权平均由此得出铝合金锭合格与否的结论关键在于用计算机语言对气缩孔特征进行描述在这里选择了Visual Basic 6.0中文版作为本系统软件的编程语言图象识别图象处理是按象素对气缩孔照片进行一系列的数学变换特征明显便于进一步处理的照片得到定量的结果考虑到本检测系统着重于工程应用我对一些传统的算法进行了改进轮廓跟踪法计算机处理时间长不适合本系统的要求称之为经实验对比较好我新创了一种图象处理算法模拟边界算法大大简化了编程难度本检测系统是其应用于铸造行业的一个实例随着新技术的应用和推广从而改变人们的生活方式以及社会结构气缩孔综合评判THE SYSTEM OF MEASURING POROSITY OF ALUMINUM ALLOY INGOT BASED ON IMAGE TREATMENT TECHNOLOGY ABSTRACTToday, the inspection of aluminum alloy ingot quality usually includes chemical component, mechanical property, surface quality, cut section quality and porosity degree. The chemical component and mechanical property inspection have been done well and many devices are applied in them, but the other three items mainly depend on checker’s eye to make decision.With the development of the computer technology and image treatment technology, a new way to inspect porosity degree appear. The article mainly studies how to apply the knowledge of image treatment into foundry industry to develop a set of aluminum alloy ingot porosity degree inspection system. The question for discussion come from practical production, which need a fast, correct and impersonal inspection system.In fact, porosity degree inspection is to inspect the porosity distributed on aluminum ingot cut surface. The sharp and distribution of porosity is very complex. Our brain can give a general conclusion by eyeballing, but computer can’t, they must “spell over” the feature of the porosity and then they can compute out the conclusion. The study pay attention to how to construct the feature of the porosity to let computer understand the porosity.Usually we describe porosity from four aspects, they are porosity rate, porosity sum, the maximal porosity diameter and average porosity space between. The system not only finish inspect the four aspects, but also can give an integrated result using some theory of paste math.In order to realize upper target, the key is how to describe theporosity with computer language. I have selected Visaul Basic 6.0 for the program language of the system software, because of the system no dynamic requirement. The description of porosity are used the knowledge of image engineering such as image treatment, image identification, image analysis. The aim of image treatment is to acquire a clear picture without interferential sign though a series of math counterchange. The aim of image identification and image analysis is to extract feature of porosity and measure the feature to get the quantificational result.During the development, I improved some traditional arithmetic of image treatment, such as the outline trace arithmetic used to get the boundary of object from background. The arithmetic is difficult to program and the calculation is very complex. The improved arithmetic corrects these defects. In order to work well with the new arithmetic, I created another new arithmetic called boundary simulation, which can get the signal pixel outline of porosity. The new way makes the program easily.The image treatment technology integrated with computer technology is widely used in every walk of life. This system is only an example of it. Looking forward the new century, With the application and spread of new technology, the image treatment technology will make further progress and application, It will change our life style and the social frame. Key words aluminum alloy ingot, porosity, image treatment technology, integrated judge, outline tracing arithmetic 上海交通大学学位论文原创性声明本人郑重声明是本人在导师的指导下除文中已经注明引用的内容外对本文的研究做出重要贡献的个人和集体本人完全意识到本声明的法律结果由本人承担日期上海交通大学学位论文版权使用授权书本学位论文作者完全了解学校有关保留同意学校保留并向国家有关部门或机构送交论文的复印件和电子版本人授权上海交通大学可以将本学位论文的全部或部分内容编入有关数据库进行检索缩印或扫描等复制手段保存和汇编本学位论文本学位论文属于 不保密 指导教师签名 年 月 日 日期第一章 综述 1.1铝合金锭气缩孔检测现状 铝合金是在现代工业中广泛使用的一种金属材料随着汽车轻型化的进一步发展比如汽车发动机缸盖发电机支架转向器壳体等都是铝合金件通常要经过一个高温熔化在这个过程中发生了液的复杂的相变过程又产生了因体积变化造成的缩孔和缩松气缩孔当这些气缩孔足够小我们才不考虑气缩孔因素对铸件产生的影响对零件的使用性能产生了不利的影响时在铸造行业中存在着这样一条规律原材料气缩孔含量越高并且很难用工艺控制的方法进行消除原材料气缩孔是严格控制的检测项目多少和弥散程度控制气缩孔首先要检测出气缩孔而这两种方法最终都依赖于人的主观判断解剖的方法进行气缩孔检测由于客户的不同这些标准也各自不同参见附录5在检测铝合金锭时一般参照GB8733 88标准检验人员对照这五张照片观察样品参见附录4众所周知不同的人或同一个人在不同的时刻对同一样品的判断可能是千差万别的但对于复杂状态的气缩孔人眼就无能为力了直观的判断 目前依靠目测来对原材料进行气缩孔判别已经不适合生产发展的需要了我们的客户也提出了越来越高的气缩孔检测要求对进厂的原材料要进行机械性能表面质量针孔度五项检验对原材料作全这五项检验的公司很少即气缩孔检测 1.2图象处理技术的发展现状 尽管计算机图象技术的历史可追溯到1946年世界上第一台电子计算机的诞生,但在50年代计算机主要还是用于数值计算在60年以及快速傅里叶变换算法的发现和应用使得对图象的某些计算得以实际实现在70年代而且第一本重要的图象处理专著[Rosnfeld 1976]也得以出版各种硬件的发展使得人们不仅能处理2D图象而且开始处理3D图象图象技术得到了广泛的应用图象技术已逐步涉及人类生活和社会发展的各个方面图象在其中占据了主要地位文本视频等都需要借助图象技术才能充分利用[1]并广泛应用于工业气象刑侦艺术 例如在刑侦方面将被害人面容经过图象处理消疤消伤或提取尸体的特征通过摄像头监视飞机场轮渡码头等场所 例如在医疗技术方面X光CT他们都是图象处理技术发展的产物[3]已经开发出了系统车牌自动识别系统在维护井然有序的社会秩序中发挥了重要作用各种图象处理软件十分流行才使得我们生活更加多姿多彩图象处理的重点研究方向转向图象处理算法的改进上找到一种实用快速的图象处理方法是十分具有工程应用意义的实时检测是一个重要的发展方向(参见文献[3][4][5][6][7]等)主要为上海大众部件每月消耗铝合金原材料达上千吨对于一个高产出的经济实体来说据国外的技术专家介绍可见原材料质量控制是多么的重要经过多方调查和走访发现检测铝合金锭的工作速度缓慢并且使用主观目测方法进行判断气缩孔等级一但发生误判造成不可估计的损失如果有一套电脑控制的自动检测系统就可以快速输出检测报告及时进行隔离 经市场调查经探头采点其功能非常强大并且该系统检测的是材料的微观组织 我们工程技术人员在实际工作中也会遇到这样一些问题切割面处暴露的气缩孔率要求小于4现状越来越多的产品提出了气缩孔率的检测要求目测虽然存在很大的误差但对于具体的量化指标一次偶然的机会他们是德国合资公司能检测出铸件剖面的气缩孔率对气缩孔的孔径该设备是进口的设备听他们介绍它们尚数第一家市场上还没有一种专门的应用于铝合金断面气缩孔状态检测的设备这种设备必须能够完成以下检测功能1除了检测气缩孔率外并进行量化的描述2任意大小的区域内的气缩孔率机械性能断口质量和针孔度的检测后三项指标都依靠人的目测来主观判断需要检验员有丰富的经验和良好的感知能力没有一个统一的标准为了降低对人员素质的要求这样无论谁来操作为了我公司实际生产的需要我决定充分利用现有的资源设计和开发一套铝合金锭气缩孔宏观检测系统 经济实用一般的企业在经济上很难承受而我们经常使用的只是其中的一部分功能 也是很不实用的只要一套带摄像头的普通多媒体电脑就能完成相同的工作2本系统要求针对铝合金锭进行检测有针对性地进行研发而不必做得大而全如专业术语准确 快速性与可靠性要在很短的时间内得出试样检测的结论考虑到这是一套工程应用软件在软件编程算法中 界面友好该系统操作软件应符合当前软件发展潮流就能实现操作 在展开课题前要对其可行性进行调查和研究确定能否利用现有阶段的方法和素材对于一般检测系统的设计应当从技术工程应用等角度对其可行进行分析和研究通过多媒体技术获取数字图象已经是小菜一碟了难以用数字表述从卫星上拍摄地球照片对于目视范围内的气缩孔,获取这样的数码相片加上高速的计算机系统完全有保证完成气缩孔的检测以后称之为VB6作为新一代编程工具它运行于Windows平台上手快速功能全面等优点据说所有流行软件的编制 用VB编制程序在此之前有了VB之后拖拉操作半天时间就能完成一个经典的Windows程序界面它嵌入了ADO和DAO使用VB不再借助于Foxpro 或SQL等到专业数据库软件并且VB还与这些专业数据库软件留有接口为了进一步减化编程工作量通过调用DLL和API函数嵌入程序内而不必程序员重新编写这些功能 总的来说在技术上是有保证的还是软件方面都是可实现的软件与硬件得配合都是影响系统功能的重要因素经过初步分析确定一部普通PC机作为主处理机软件部分全部由本人编制硬配合的系统这样的一套系统成本仅须1万元人民币左右 铝合金锭气缩孔检测对检测部门来说是一块如果检测又需要企业投资上百万购买专业的检测设备国外也是如此我公司是要求全部检测的这样虽然可以省掉很大一笔开销从长远利益来看还是不合算的具有较高的性价比又控制了原材料的质量其产生的经济效益远远超过了其投入的成本业务不断扩展铝合金锭检测的工作量也会越来越大靠人眼目测来检测到时用工成本势必上升由此造成的后果是不可想像的可以说这样的一套系统的出现是正逢其时的并且该系统是为完成该项检测工作而着身定做的经与质保部门有关工作人员协商在实验室内试用一段时间相信该系统会越来越完善它的硬件设施很简单主要工作由软件来完成因此经简单改装可以制成便携式应用于实验室其工程应用前景十分广阔第二章 图象处理和分析 图象对我们并不陌生可以直接或间接作用于人眼并进而产生视知觉的实体科学研究和统计表明也就是从图象中获得的[1]它包括了照片视象等等位图和矢量图Vector Graphics形体构造来表达图形含义的图形元素例如直线圆形适合于以线条物体定位为主的绘制CAD插图等bit-mapped-Graphics每一个象素有特定的位置和颜色值明度多变一般情况下因为位图可以看成是点的矩阵对图象进行各种处理可以使图象呈现不同的特征 图象带有大量的信息一图值千字都说明了这个事实就是图象工程需要解决的问题技术和应用的新的交叉学科根据抽象程度和研究方法的不同可分为三个层次图象分析和图象理解图象处理着重强调在图象之间进行的变换但比较狭义的图象处理主要满足对图象进行各种加工以改善图象的视觉效果并为自动识别打下基础如果说图象处理是一个从图象到图象的过程这里的数据可以是目标特征测量的结果或是基于测量的符号表示 图象理解的重点是在图象分析的基础上并得出对图象内容从而指导的规划行动那么图象理解在一定程度上是以客观世界为中心借助知识综上所述图象分析和图象理解是处在三个抽象程度的数据量各有特点的不同层次上它主要在图象象素级上进行处理图象分析则进入了中层图象理解主要是高层操作其处理过程的方法与人类的思维推理有许多类似之处随着抽象程度的提高具体说来有用途的信息语义不断引入数据量得到了压缩高层操作对低层操作有指导作用 图象工程包含的内容很多随着新技术的不断引入开始与生产实际相结合 2.2图象处理 图象处理技术中也涵盖了很多内容图象重建图象滤波图象压缩编码等等2.2.1灰度处理 客观世界空间上是三维的一幅图象可以用一个二维数组f(x,y)来表示的坐标位置 客观世界是彩色的为了方便计算仍然采用上述二维数组f(x,y)来表示灰度图象它常对应客观景物被观察到的亮度设彩色图象中象素点的颜色值为n, 根据光学原理可以将之分解成红色,绿色和蓝色三个分量 red = n And &HF green = (n \ &H100) And &HF blue = (n \ &H10000) And &HFF 分解成三原色后Gray Gray = 0.3blue + 0.592-2式2-1)和转变后各象素点的灰度值在范围内255为白色从处理后的照片中可以看出气缩孔但在气缩孔的边沿地带黑色而是存在一定的灰度梯度图2-1 灰度处理 Figure 2-1 gray degree treatment 因拍摄的照片中含有很多干扰信号这种干扰不会被消除故需要采取一定的处理算法来消除它们为了抑制噪声但由于边缘轮廓含有大量高频信息反之提升边缘轮廓通常使用高通滤波中值滤波便是一种既能过滤噪声又能很好的保护边缘轮廓信息的图象增强方法[11]用一个窗口W在图象上扫描或降序取灰度值居中的象素灰度为窗口中心象素的灰度 Gray(x,y) = Medium{f(x-k,y-l),(k,l)当为偶数时则取中间两象素灰度值的平均值十字形 图2-2 常用中值滤波窗口形状 Figure 2-2 the windows sharp used by median filtering wave 中值滤波对于消除孤立点和线段的干扰十分有用图2-3中值滤波 Figure 2-3 median filtering wave 图象二值化就是选择一个合适的灰度级门限超过该门限值的重新分配以最大的灰度值255黑色这样就组成了一个新的二值图象经二值化处理后二值化处理的规则可用下列方程式表述G (x,y)表示该象素点的新灰度值它的最大值为255×îСֵΪ0G (x,y)2-4»Ò¶ÈãÐֵѡȡÊÇ·ñºÏÊʽ«ÑÏÖØÓ°ÏìÇøÓò·Ö¸îµÄÖÊÁ¿½«°ÑÐí¶à±³¾°Îó·ÖÀà³É¶ÔÏó½«ÓÐÐí¶à¶ÔÏóµã±»´íÎóµÄ·ÖÀà³É±³¾°在文献[11]中当已知二值图灰度分布百分比时直到门限化后图像的灰度百分比刚好和已知数值一致为止印刷文字约占全页的25%ʹ¸ÃͼÏó¾-ÃÅÏÞ»¯´¦Àíºó´ÓÖÐÎÒÃÇ¿ÉÒÔ¿´³öT180µÃµ½µÄÕÕƬÖжÔÏóÓë±³¾°µÄ»®·ÖÊÇ´íÎóµÄ90ʱOrient T=30 T=90 T=180图2-4 图象二值化 Figure 2-4 treating into black and white image 在传统的图象处理中但是这些方法在这里都不符合需要并且环绕对象一周的边界厚度有大有小在进行计算机处理时在这里我新创了一种算法称之为边界模拟法能形成唯一的封闭环路 所谓边界模拟就是将黑白二值图象按一定算法进行变换在新图象中其余全部为背景即边界曲线的厚度为一个象素单位边界模拟的原理图如下所示: 图2-4边界模拟原理图 Figure 2-4 the theory chart of boundary simulation 边界模拟法的工作原理为参见上图x,y因为边界曲线上的所有点都属于对象范围其次左右上下四个方向则其中至少有一个点为白点即灰度值为255将符合上述条件的象素点的灰度值设为RGB(0,0,255)免疫在这里是指使被处理过的象素点改变性质而不会被再次处理A=0 并且 A(x-1,y)=0 或 A(x+1,y)=0 或 A(x,y-1)=0 或A(x,y+1)=0 使用该方法可以获得任意复杂程度的黑白图象的边界轮廓下图为使用本处理方法获得的边界情况四方向如果使用判断精度也最高判断就足够了通常可用来分析视场中特征物的距离面积圆度由于图象是离散化的计算机按一定的算法程序可以完成准确随后又自动完成数据处理操作图象中的对象和背景必然具有不同的象素特征已经仅存两种灰度值在一定的观察区域内因此可以知道对象与背景的面积比例关系气缩孔被表示成黑色的象素点因此只要知道了n0和n255的数值下式中的P即为气缩孔率2.3.2改进的轮廓跟踪法 在测量图象中特征物的长度面积等时在进行这些测量中其它测量项目都可以由来实现都可以由实现 获取特征物轮廓信息常用的方法有很多设图象仅由黑白背景组成的二值图在靠近边界处取任一起始点A(x,y) 每次只前进一步 当跨步由白区进入黑区时直到穿出黑区为止3以后各步向右转 围绕对象循环一周所走过的轨迹就是对象的轮廓到达起始点后即可算出对象边界的长度在此方法的基础上我对其进行了改进将坐标系在轮廓边界上挨个象素上转移按一定方位顺序进行试探将坐标中心点转移到该位置直到寻找到起始点该方法易于实现编程第三章 气缩孔特征构造 在我公司图3-1 铝合金锭及切片 Figure 3-1 the Aluminium ingot and it’ section appearance 切片选自铝合金锭端面1/4处切片端面有光洁度要求见附录4经过处理的切片放在4倍放大镜下可以观察到气缩孔的形态黑色的区域即为气缩孔 图3-2 切片上分布的气缩孔形态 Figure 3-2 the appearance of porosity on the section (4 times) 气缩孔的形态是千变万化的但是气缩孔的形态与分布对铝合金的使用性能影响很大气缩孔的形态与分布严重到一定的程度后必须对该批铝合金锭作报废处理因为气缩孔的形态与分布太复杂进行描述按照照片将气缩孔的严重程度化分为五级在实际检验铝合金锭时然后对比这5张照片然后给出检测结论这是计算机所不能办到的为了让计算机气缩孔然后才能寻找到合适的特征或构造合适的特征根据铸造专业知识和实践经验气缩孔数气缩孔分布间距四项指标来描述气缩孔的严重程度 一般来说,一定面积基体上的气缩孔含量越多,铝合金锭的性能就越差,铝合金锭的含气量就越大,根据炉料的遗传性[12],原材料中的缺陷会在形成铸件后显现出来,并且很难采用工艺手段去除该项指标不考虑气缩孔具体在基体上是怎样分布的,它通过一个比值从总体上反映气缩孔的严重程度在生产过程中就经常发现有气缩孔率的要求WOCO支撑座它是无锡WOCO公司的产品在使用过程中受交变载荷磨成金相试样检测之所以有这样的要求工作状况恶劣>4%该铸件在使用过程中可能发生断裂在大多数情况下产品要求的气缩孔率为4%具体等级的划分如下表所示1% 1%4% > 4% 下图为一张铝合金锭切片试样的气缩孔照片度等级为4级可见图3-3气缩孔率判断结果对比 Figure 3-3 the contract of porosity rate judge 在计算机判断气缩孔率时具体数值当某一铝合金锭切片的气缩孔率计算出为5%时但不表示整个检测不合格3.2气缩孔数 气缩孔数就是气缩孔的数量或个数我们在这里研究的是独立的气缩孔它们相互没有联系细小的针孔聚集在一起往往会被处理成一个大的气孔当气缩孔区域被视野区域边界切去剩余的部分也作为一个独立的气缩孔看待气缩孔的数量越多,铝合金锭的质量就越差所以用气缩孔数可以从数量上度量气缩孔的严重程度形状也是很复杂的在铝合金锭中出现的气缩孔外形多数是近似圆形的铝合金锭一般在重力条件下浇入模具所以气缩孔形成主要有三种途径1气体形成气泡无法排出其形状一般为圆形或椭圆形2由于铝合金锭冷却收缩导致最后冷却部分缺料而形成一个较大的其形状近似为圆形或多边形 缩松一般表现为孔多而小缩松一般呈现区域分布 由上可知它包括了各种类型的孔洞在气缩孔照片上基体表现为灰白色气缩孔区域比较明显很多小孔很紧凑的分布在一个区域内就单个气缩孔来说可以忽略不计又靠得很近因此可以将之看成一个大缩孔来处理对于气缩孔的计数如果是单个的细小的针孔可以忽略不计除了计算出气缩孔的个数外便于计算机进行综合处理 表3-2 气缩孔数等级表 Table 3-2 the degree table of the sum of porosity 等 级 1 2 3 4 5 气缩孔数 03 410 > 10 3.3最大气缩孔直径 计算最大气缩孔直径就是寻找铝合金锭切片上最大的气缩孔其产生的危害也越大抗载荷能力降低也说明材料在浇制过程中也存在问题由于气缩孔近似呈现圆形直径实际上气缩孔不是标准的圆直径我们可以取得一个气缩孔的封闭边界的周长虽然是一个近似的计算使用该方法取得的气缩孔的直径是有可比性的然后按照大小进行排序作为表征该铝合金锭切片气缩孔严重程度的指标除了计算出基体上最大气缩孔的直径值以外划分标准参照下表mm1 14 > 4 3.4气缩孔分布间距 气缩孔分布间距是指气缩孔之间的距离则按照一定的计算规则取其平均值一张气缩孔照片上分布着很多气缩孔气缩孔之间的距离有远有近我们希望气缩孔间的距离很分散这对铝合金锭的性能影响是不大的则其造成的危害是很大的为了对气缩孔的分布有一个总体的评价准则再根据气缩孔总个数取平均值它从气缩孔之间的距离来反映气缩孔分布的严重程度表示气缩孔都聚在一起气缩孔之间的距离越大这种情况下的危害性就越小它反映了气缩孔的分布状况在计算气缩孔之间地距离时图象处理中为正Y轴方向将所有气缩孔串联起来然后除以气缩孔的个数如图3这种描述方法是不全面计算机处理速度较快在图3它真实地反映了所有气缩孔之间的分布情况。

铝合金光谱成分分析试验方法

区分 (SYMBOL) MOBIS HKMCEO 号(EO NO)变更描述(DESCRIPTION OF CHANGE)相关页面(REV. PAGE)日期(DATE)制定者(PRE BY)A N/A - 新方法制定 ALL 2012-11-301.试验目的测试铝及铝合金中合金元素及杂质的含量。

2.适用范围本方法适用于测定棒状或块状铝及铝合金试样中硅、铁、铜、镁、锰、锌、钛、铬、镍、铅、钒、锡、锆、锑、磷的含量。

3.试验设备OES-5500II型直读光谱仪(TC-ME-04022)4.试验标准GB/T 7999-2007,ASTM E1251-075.试验项目铝合金光谱成分分析6.试验方法6.1取样和样品制备:6.1.1 试样尺寸:试样必须保证试样能将激发台的激发孔径完全覆盖,以保证激发室不漏气,试样的厚度应保证激发后试样不能被击穿。

6.1.2 取样:从铸锭、铸件、加工产品上取样时,应从具有代表性的部位取样;若有偏析现象时,可将试样重新熔融浇铸,但必须合理设计熔铸参数和条件,避免熔融损失和污染。

6.1.3试样加工:试样分析面用车床或铣床加工成光洁的平面。

棒状试样端头应切去5mm~20mm。

试样车削时可用无水乙醇冷却、润滑,不允许用其他润滑剂。

6.2 试验步骤:6.2.1标准样品根据试样的种类及化学成分选择相应的标准样品。

6.2.2分析工作前,先激发一块样品2次~5次,确保仪器稳定,使仪器处于最佳工作状态。

6.2.3校准标准曲线6.2.3.1标准化的方法:在所选定的工作条件下,激发一系列标准样品,每个样品至少激发3次,待仪器自动对每个待测元素绘制校准曲线。

6.3.2.2 标准化时机:当设备的环境条件,硬件条件发生变化的时候进行,如:氩气更换,设备完全断电(箱体温度改变)后,设备经过大的维护保养后,长期(两个月以上)没有使用后,设备激发标准样块是的测试结果偏差较大时(测试值不满足国标后面要求的再现性允许偏差的时候)等情况,都应该进行标准化。

新型铝合金金相检验方法试验研究

新型铝合金金相检验方法试验研究随着轨道列车的发展,对列车的速度要求越来越高,为减小列车重量,列车车体大量采用6系铝合金材料,列车车体大量采用铝合金材料,这对铝合金的金相检验提出了更高的要求,就目前的检验情况来看,对于7系铝合金的检验,按照GB/T3246.1-2012和GB/T3246.2-2012能够较好的完成检验,而对于一些6系的样品,尤其是一些显微晶粒度在6级以上样品的检验较为困难,按照标准中的浸蚀液浸蚀,在显微镜下观察,不能清晰的观察到晶界,在偏振光模式下,晶界隐约可见,在评定显微晶粒度时,需要靠经验来评定。

本文针对6系铝合金晶粒度检验方进行研究,对多种不同方法进行比对。

6系铝合金显微晶粒度金相检验一般分为试样制备、试样的浸蚀、晶粒度评定等。

二、试样的制备(1)取样6系铝合金晶粒度检验的检验面取横向截面,即垂直于主形变方向的截面,检验面为160mm2左右,不要太大,否则不利于磨抛;也不要太小,否则影响检验结果。

铝合金试样的截取可用手锯或砂轮切割,注意切割时要加水冷却,不能使试样因变形或受热导致组织发生变化,高温切割的试样,必须去除热影响部分,受热导致组织发生变化的试样会影响最后的结果评定。

(2)研磨、抛光6系铝合金试样的研磨可采用手动磨抛或自动磨抛。

手动研磨是在砂轮机上进行,把检验面磨平,对于不需要保留的尖锐部分均应磨钝,防止对抛光织物的损坏和对实验者伤害。

然后依次采用280号、400号、600号、1000号水磨砂纸研磨试样,每更换一道砂纸,试样转动90°,并把前一道砂纸的磨痕去掉,并注意用水冷却,防止磨面过热,导致组织变化;研磨好的试样清洗干净后在抛光机上进行抛光,依次采用5um、2.5um的金刚石喷雾抛光机对试样进行抛光,最后把检验面抛成镜面。

图1、图2为铝合金手动磨抛效果片,手动磨抛后仍有一些细微的划痕,边缘容易倒角。

自动磨抛是在全自动抛光设备上进行,利用特殊的夹具把试样装夹,在微电脑的控制下完成研磨和抛光等工序,图3、图4为铝合金自动磨抛效果图,自动磨抛后划痕更加轻微,而且边缘不倒角,能够清晰观测。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2008-07-25 第一作者简介:闫洪(1961-),男,江苏南京人,高级工程师。

图像分析仪在铝合金定量金相分析中的应用闫 洪,亢若谷,杨祖贵(昆明冶研新材料股份有限公司,云南昆明650031)摘要:定量测定铝合金显微组织的各相百分含量和晶粒度是进行铝合金性能研究的重要手段,金相图像分析仪的应用,消除了传统方法的人为影响,使测定结果准确度大幅度提高,试验得到了A35612铝合金的Al 2S i 共晶体含量和1070铝合金的晶粒度。

关键词:铝合金;金相图像分析仪;组织含量;晶粒度中图分类号:TG 115121;TG 146121 文献标识码:A 文章编号:1007-7235(2008)12-0037-02Application of image analyzer in aluminum alloy quantify metallurgical analysisY AN H ong ,K ANG Ruo 2gu ,Y ANG Zu 2gui(K unming Metallurgy R esearch N ew Material Co.,Ltd.,K unming 650031,China)Abstract :Quantitative determine each percent content and grain size of aluminium alloy microscopic organization are im portant means of property research.Application of metallography image analyzer eliminated artificial in fluence of traditional method ,ac 2curate of determine result rise by a big margin.The eutectic content of A35612aluminum alloy and crystal grain size of 1070aluminum alloy have been given in this paper.K ey w ords :aluminium alloy ;metallography image analyzer ;organization content ;crystal grain size 传统的铝合金金相组织分析方法是采用定性和半定量的方法,其分析结果的准确性和一致性差,而且测定速度慢,并带有很大的主观性。

随着定量金相学理论和计算机图像处理技术的发展,金相的定量分析得到了广泛的应用[1-2]。

金相图像分析仪可以迅速准确地进行测定和数据处理,避免了人为因素对金相评定结果的影响,其结果的一致性好、精度高,可以大大提高工作效率。

目前,金相图像分析仪已成为定量金相分析中不可缺少的手段。

采用金相图像分析仪对A35612铝合金显微组织中Al 2Si 共晶体含量和1070铝合金的晶粒度进行测定,并与标准图谱比较法和定量金相手工测定法进行比较。

1 金相图像分析仪的原理金相图像分析仪是借助金相显微镜的理想光源,使拍摄出来的金相组织图像清晰,然后通过图像采集设备获得数字化图像输到计算机,经过图像处理,最终能准确分析金属材料的金相组织,其结果由计算机显示器显示,也可由打印机直接打印输出,如图1所示。

图1 金相图像分析仪的工作原理本试验采用J E N A 型金相显微镜,图像仪采用SISC金相图像分析软件,测定A35612铝合金中Al 2S i 共晶体的含量1070铝合金金相组织中的晶粒度。

2 金相图像分析仪在铝合金中的应用211 A 35612铝合金中Al 2Si 共晶体含量的测定铸造A35612铝合金具有较高的强度和耐蚀性,优越的铸造性能,已获得广泛的应用。

随着现代工732008,V ol.36,№12轻 合 金 加 工 技 术LAFT 业的发展,对铝合金的性能提出了更高的要求,通过对铝合金显微组织的分析,控制并提高铝合金质量,从而达到改善铝合金各项性能的目的[3-4]。

A35612铝合金的金相组织由α2Al 枝晶和Al 2Si 共晶体组成,Al 2Si 共晶体对该合金的力学性能有重要影响。

采用G B ΠT 1574921995《定量金相手工测定法》中的刻度测定法测定铝合金中Al 2Si 共晶体的含量,分别测出约0°、45°、90°、135°四个角度被Al 2Si 共晶体所截割的线段长,按公式(1)求出Al 2Si 共晶体的百分含量[5]。

V =(L 0°+L 45°+L 90°+L 135°)Π4L 总×100%(1) 式中:V —A35612铝合金中Al 2Si 共晶体的含量;L 0°、L 45°、L 90°、L 135°—分别表示测量线段在0°、45°、90°、135°位置被共晶体所割的线段长;L 总—测量线段的总长。

定量金相手工测定法由于只能对部分Al 2S i 共晶体进行测定,其检测工作量大和效率低,特别是细小的Al 2S i 共晶体含量用手工测量时会被人为忽略。

而金相图像分析仪测定法是对整个Al 2S i 共晶体进行测量,可以较全面和完整地统计铝合金中Al 2S i 共晶体的含量。

图2和图3是金相图像分析仪对A35612铝合金中Al 2S i 共晶体含量的统计示意图,图像能准确反映A35612铝合金的金相组织中α2Al 枝晶(白色区域)和Al 2S i 共晶体(黑色区域)的分布状况。

图中黑色部分是金相图像分析仪自动统计计算的Al 2S i 共晶体含量,可见图像分析仪的测量可完整包含视场中所有Al 2S i 共晶体的含量。

这就大大提高了分析和计算的准确性、灵活性、方便性和快速性。

图2 A35612铝合金中A l 2S i 共晶体含量为φ(共晶体)=3117%(样品1,1228800像素)用图像分析仪测得的A35612铝合金中φ(Al 2Si 共晶体)分别为3117%和4913%;而用定量金相手工测定法测得的φ(Al 2Si 共晶体)分别为2919%和4814%。

试验可以看出,定量金相手工测定法是用图3 A35612铝合金中A l 2S i 共晶体含量为φ(共晶体)=4913%(样品2,1228800像素)人工进行的,几何测量和计算比较复杂,准确性差。

而金相图像分析仪克服了定量金相手工测定法的多种缺点,具有分析速度快、重复性和一致性好、精度高和功能全等优点,因此,金相图像分析仪适用于铝合金的定量金相检验。

212 晶粒度的测定晶粒的大小是铝合金的重要组织特征参数之一,它对铝合金的多种性能和改变都产生重要影响,在铝合金研究和生产过程中,都十分重视对晶粒大小的控制和评定。

晶粒大小的比较测定法是半定量的评定方法,它是将所测量的晶粒与相同放大倍数的标准等级图谱(G B32461122000)进行比较,从而确定晶粒大小的等级。

比较法评定晶粒的最大优点是简单方便、速度快,它是生产中常用的方法,但这种方法比较粗糙,存在人员主观上的误差。

若利用金相图像分析仪采用截距法进行晶粒度测定,则可以直接而迅速地求出晶粒度级别。

截距法是通过给定长度的测量线段与晶粒边界相交的截点数来测定晶粒度,并采用金相图像分析仪测量平均截距,为减少误差,采用3条不同方向线段测得晶粒平均截距来计算晶粒度,本试验对1070铝合金组织晶粒度的图片测定(见图4),测量结果见表1。

表1 1070铝合金晶粒度图片的测定结果试验方法晶粒度级别晶粒的平均截距Πμm比较法5级图像仪测定法513级5213 一般选择有代表性的视场进行评定,需采用50倍的放大倍数进行测定,再换算成100倍标准系列评定晶粒度级别。

当用金相图像分析仪观察测量晶粒度时,可操作性好,能大大提高工作效率。

(下转第53页)83 LAFT 轻 合 金 加 工 技 术2008,V ol.36,№12(上接第38页)图4 1070铝合金的晶粒度从表1可以看出,比较法测定的晶粒度为5级,而金相图像分析仪测定的是513级,它们之间存在一定差别。

这是由于采用比较法时,在显微镜下观察的视觉误差造成评级上的误差,如果用金相图像分析仪的图像处理功能,能得到完整的晶粒图像,晶界线段的分割较清楚,评定时相对准确。

另外,金相图像分析仪最大的特点就是检测时间短。

3 结束语金相图像分析仪是适用于铝合金定量金相分析的先进仪器,它以先进的电子光学和计算机技术代替传统的人眼观察,能迅速而准确地进行数据处理,避免了人工评定带来的主观误差,而且操作简便,可直接打印金相照片。

当金相组织级别处于合格与不合格之间而无法判断时,可以借助金相图像分析仪对其进行定量分析,得出准确结果,确保产品的质量。

金相图像分析仪在铝合金组织测量中的应用,提高了金相组织的研究工作水平,扩大了检验项目。

参考文献:[1] 陈岳林,汪杰君.金相组织定量识别分析[J ].特种铸造及有色合金,2005,25(3):135-137.[2] 徐建林,路阳,李文生,等.体视学与图像分析技术在材料科学中的应用[J ].金属热处理,2005,30(4):7-10.[3] 刘永刚,张良明,陈光,等.Sr 和RE 变质对Al 2Si 铸造合金枝晶α的影响[J ].有色金属,2005,57(2):12-19.[4] 刘政,胡咏梅.Y 对A356铝合金半固态初生相形貌的影响[J ].特种铸造及有色合金,2007,27(4):271-273.[5] G B ΠT 32461122000,变形铝及铝合金制品组织检验方法[S].2000年~2007年日本PS 版铝基板发货量据日本铝业协会公布的数据,2000年~2007年PS 铝基板的发货量如下表所列。

2007年的发货量为731989kt ,同比下降218%。

2003年的峰值发货量为801423kt ,由此可见,2007年的发货量比2003年的下降810%。

由于日本在国外企业的产量上升,所以出口有所下降,国内主要是对普通板基的需求下降,而对高档产品的需求仍在平稳地上升。

年度发货量Πkt 年度发货量Πkt200067179820057619922001701436200676111520027410752007731989200380142307Π06Π%97122004791253 日本人口122780000人,2007年平均每人对PS 铝基板的消费量为0161kg ;而据笔者的调查,2007年中国的铝基板消费量186kt ,若按1315亿人计算平均每人的消费量约01137kg ,日本的人均消费量为中国的4146倍,可见中国对PS 铝基板的需求在今后20年内仍会以两位数字的增长率上升。