成品检验作业指导书

成品检验作业指导书

成品检验作业指导书【成品检验作业指导书】一、背景介绍成品检验是指对制造完成的产品进行质量检验,以确保产品符合规定的质量要求和标准。

本作业指导书旨在提供详细的操作步骤和要求,以帮助检验人员准确、高效地完成成品检验工作。

二、检验目的1. 确保产品的质量符合相关标准和客户要求;2. 发现和排除产品存在的质量问题;3. 提供有效的质量控制和质量改进依据。

三、检验范围本次成品检验的范围包括但不限于以下方面:1. 外观检验:检查产品的外观是否完好,无明显缺陷和损伤;2. 尺寸检验:测量产品的尺寸是否符合设计要求;3. 功能检验:对产品的功能进行测试,确保其正常运行;4. 包装检验:检查产品包装是否完好,符合运输和储存要求;5. 标识检验:核对产品的标识是否准确、清晰可辨。

四、检验设备和工具1. 外观检验:放大镜、光源、显微镜等;2. 尺寸检验:卡尺、游标卡尺、量规等;3. 功能检验:测试仪器、电子设备等;4. 包装检验:刀具、封箱机、秤等;5. 标识检验:标识识别设备、标签打印机等。

五、检验程序1. 准备工作:收集产品相关标准和要求,确认检验设备和工具的准备情况;2. 外观检验:使用放大镜等设备,对产品外观进行检查,记录任何缺陷或损伤;3. 尺寸检验:使用卡尺等工具,测量产品的关键尺寸,与设计要求进行比对;4. 功能检验:根据产品的功能要求,使用相应的测试仪器进行测试,记录测试结果;5. 包装检验:检查产品的包装是否完好,是否符合运输和储存要求;6. 标识检验:核对产品的标识是否准确、清晰可辨;7. 结果记录:将检验结果记录在相关的检验报告中,并进行归档保存。

六、检验要求1. 检验人员应具备相关的技术知识和操作经验,熟悉产品的质量标准和要求;2. 检验设备和工具应保持良好的状态,定期进行校准和维护;3. 检验过程应严格按照操作规程进行,确保操作的准确性和一致性;4. 检验结果应真实可靠,记录清晰完整,包括检验时间、检验人员等相关信息;5. 对于不合格的产品,应及时进行处理和追踪,确保质量问题得到解决。

成品检验作业指导书

成品检验作业指导书一、背景介绍在生产制造过程中,成品检验是确保产品质量的重要环节。

成品检验作业指导书是为了规范成品检验工作流程,确保每个环节的准确性和一致性,以提高产品质量和客户满意度。

二、目的本作业指导书的目的是为了提供一个标准的成品检验流程,确保每个环节的操作准确无误,以及提供一致的检验标准,以便对成品进行准确的评估和判定。

三、适用范围本作业指导书适用于所有成品检验工作,包括但不限于以下方面:1. 成品外观检验2. 成品尺寸检验3. 成品性能检验4. 成品包装检验四、作业指导书内容1. 成品外观检验1.1 检验项目:外观缺陷、颜色、表面光洁度等。

1.2 检验方法:目视检查、使用特定工具进行测量等。

1.3 检验标准:根据产品规格书或客户要求进行判定。

1.4 检验记录:记录检验结果,包括缺陷描述、缺陷数量等。

2. 成品尺寸检验2.1 检验项目:尺寸、重量、厚度等。

2.2 检验方法:使用测量工具(如卡尺、秤等)进行测量。

2.3 检验标准:根据产品规格书或客户要求进行判定。

2.4 检验记录:记录检验结果,包括尺寸数据、重量数据等。

3. 成品性能检验3.1 检验项目:电气性能、机械性能、耐久性等。

3.2 检验方法:使用特定的测试设备和工具进行测试。

3.3 检验标准:根据产品规格书或客户要求进行判定。

3.4 检验记录:记录检验结果,包括测试数据、测试方法等。

4. 成品包装检验4.1 检验项目:包装完整性、标签准确性等。

4.2 检验方法:目视检查、使用特定工具进行测量等。

4.3 检验标准:根据产品规格书或客户要求进行判定。

4.4 检验记录:记录检验结果,包括包装缺陷、标签错误等。

五、作业指导书的使用流程1. 检验员根据作业指导书的要求,准备好所需的检验工具和设备。

2. 检验员按照作业指导书的要求进行成品检验。

3. 检验员记录检验结果,并将记录上报给质量管理部门。

4. 质量管理部门根据检验结果,进行评估和判定,并提供相应的反馈和改进意见。

成品检验作业指导书

成品检验作业指导书1. 指导书目的本指导书旨在提供一套标准的成品检验作业流程,以确保产品的质量和符合相关标准要求。

通过遵循本指导书,可以提高成品检验的准确性和一致性,降低产品质量问题的风险。

2. 检验范围本指导书适合于所有成品的检验,包括但不限于以下方面:外观检查、尺寸测量、功能性测试、材料检验等。

3. 检验设备和工具3.1 外观检查:使用放大镜、灯光、显微镜等设备进行外观检查。

3.2 尺寸测量:使用卡尺、游标卡尺、量规、显微镜测微目镜等设备进行尺寸测量。

3.3 功能性测试:根据产品特性选择合适的测试设备和工具,如电子测试仪器、压力计、温度计等。

3.4 材料检验:使用显微镜、化学试剂、拉力测试机等设备进行材料检验。

4. 检验步骤4.1 外观检查:4.1.1 检查产品表面是否有划痕、凹陷、气泡等缺陷。

4.1.2 检查产品的颜色、纹理、图案等是否符合要求。

4.1.3 检查产品的标识、商标、批次号等是否清晰可见。

4.1.4 记录外观检查结果,如有不合格项,及时通知相关部门进行处理。

4.2 尺寸测量:4.2.1 根据产品的尺寸测量要求,选择合适的测量工具。

4.2.2 按照标准的测量方法进行尺寸测量。

4.2.3 将测量结果记录在检验报告中,如有不合格项,及时通知相关部门进行处理。

4.3 功能性测试:4.3.1 根据产品的功能要求,选择合适的测试设备和工具。

4.3.2 按照标准的测试方法进行功能性测试。

4.3.3 记录测试结果,如有不合格项,及时通知相关部门进行处理。

4.4 材料检验:4.4.1 根据产品的材料要求,选择合适的检验设备和工具。

4.4.2 进行材料的外观检查、化学成份分析、物理性能测试等。

4.4.3 将检验结果记录在检验报告中,如有不合格项,及时通知相关部门进行处理。

5. 检验记录和报告5.1 检验记录应包括检验日期、产品批次号、检验人员、检验设备和工具等信息。

5.2 检验报告应包括产品的检验结果、不合格项的详细描述、处理措施等信息。

成品检验作业指导书

成品检验作业指导书一、背景介绍成品检验是指对生产出来的成品进行质量检测,以确保产品符合相关标准和要求,保障产品质量稳定可靠。

本作业指导书旨在规范成品检验的操作流程和标准,以匡助检验人员准确、高效地完成检验任务。

二、检验目的1. 确保成品的质量符合相关标准和要求;2. 发现并排除可能存在的质量问题,提升产品质量;3. 保障成品的安全性和可靠性;4. 提供检验数据,为进一步改进生产工艺和产品设计提供参考。

三、检验范围本作业指导书适合于所有成品的检验工作,包括但不限于以下方面:1. 外观检验:检查成品外观是否完好,无划痕、变形、脱落等问题;2. 尺寸检验:测量成品的各项尺寸是否符合设计要求;3. 功能检验:测试成品的各项功能是否正常;4. 材料检验:对成品所使用的材料进行化学成份、物理性能等方面的检验;5. 包装检验:检查成品的包装是否完好,是否符合运输要求。

四、检验流程1. 检验准备:a. 确认需要检验的成品类型和数量;b. 准备好相应的检验工具和设备;c. 根据相关标准和要求,制定检验计划和检验方案。

2. 外观检验:a. 检查成品外观是否完好,无划痕、变形、脱落等问题;b. 记录外观检验结果,如有异常情况,及时报告。

3. 尺寸检验:a. 根据设计要求,测量成品的各项尺寸;b. 将测量结果与设计要求进行对照,判断是否合格;c. 记录尺寸检验结果,如有超出范围的情况,及时报告。

4. 功能检验:a. 根据产品说明书或者相关标准,进行功能测试;b. 检验成品的各项功能是否正常;c. 记录功能检验结果,如有异常情况,及时报告。

5. 材料检验:a. 根据相关标准,对成品所使用的材料进行化学成份、物理性能等方面的检验;b. 判断材料是否符合标准要求;c. 记录材料检验结果,如有问题,及时报告。

6. 包装检验:a. 检查成品的包装是否完好,是否符合运输要求;b. 检查包装标识是否清晰可辨;c. 记录包装检验结果,如有问题,及时报告。

成品检验作业指导书

成品检验作业指导书一、引言成品检验是确保产品质量的重要环节,它涉及到产品的各项技术指标、外观质量以及安全性能等方面的检测。

本作业指导书旨在为成品检验工作提供指导和规范,确保检验工作的准确性和一致性。

二、检验范围本作业指导书适用于所有公司生产的成品,包括但不限于电子产品、机械设备、化工产品等。

三、检验标准1. 技术指标检验根据产品的技术要求,对各项指标进行检测,包括但不限于尺寸、重量、电气性能、力学性能等。

检验方法可以采用国家标准、行业标准或公司制定的标准。

2. 外观质量检验对产品的外观进行检测,包括但不限于表面平整度、颜色、标识、包装等。

检验方法可以采用目测、量测或使用特定的检测仪器。

3. 安全性能检验对产品的安全性能进行检测,包括但不限于电气安全、机械安全、化学安全等。

检验方法可以采用实验室测试、抽样检测或使用特定的安全检测设备。

四、检验流程1. 检验准备确定需要检验的成品批次和数量,准备好检验所需的仪器、设备和标准样品。

2. 检验操作按照检验标准和检验方法进行实际操作,记录检验过程中的数据和观察结果。

3. 数据分析对检验结果进行数据分析,判断产品是否符合技术要求和质量标准。

如有不合格项,需进行原因分析和改进措施的制定。

4. 检验报告根据检验结果,编制检验报告,包括产品信息、检验方法、检验结果和结论等内容。

检验报告应及时提交给相关部门和质量管理部门。

五、记录与保存所有的检验数据和检验报告应进行记录和保存,以备后续追溯和分析。

记录应包括检验日期、检验人员、检验仪器和设备等相关信息。

六、质量改进根据检验结果和数据分析,及时采取相应的质量改进措施,提高产品质量和生产效率。

改进措施可以包括调整生产工艺、优化设备配置、提升员工培训等。

七、培训与评估定期组织成品检验人员进行培训和评估,提高其专业水平和技能,确保检验工作的准确性和一致性。

八、附录1. 参考标准:列出适用的国家标准、行业标准和公司制定的标准。

成品检验作业指导书

成品检验作业指导书一、引言成品检验作业指导书是为了确保成品质量符合要求,保证产品出厂前的质量稳定和可靠性,制定的一份指导文件。

本指导书旨在规范成品检验的流程、方法和标准,以确保每一批成品的质量可控可靠。

二、适用范围本指导书适用于所有成品的检验工作,包括但不限于电子产品、机械设备、化工品等各类成品。

三、检验流程1. 检验准备a) 确定检验项目:根据成品的特性和要求,确定需要检验的项目,包括外观、尺寸、性能等。

b) 制定检验计划:根据成品的特性和要求,制定检验计划,包括检验时间、检验人员、检验设备等。

c) 准备检验工具和设备:根据检验项目的要求,准备好相应的检验工具和设备,确保检验的准确性和可靠性。

2. 检验过程a) 外观检验:对成品的外观进行检验,包括表面是否有划痕、变形、颜色是否一致等。

b) 尺寸检验:对成品的尺寸进行检验,包括长度、宽度、高度等尺寸的测量。

c) 性能检验:对成品的性能进行检验,包括电气性能、力学性能等。

d) 包装检验:对成品的包装进行检验,包括包装是否完好、标识是否清晰等。

3. 检验记录a) 记录检验结果:对每一项检验项目的结果进行记录,包括合格、不合格等。

b) 记录检验过程:记录检验的具体过程和方法,以备后续参考和分析。

四、检验标准1. 外观检验标准:根据成品的外观要求,制定相应的外观检验标准,包括表面光洁度、颜色一致性等。

2. 尺寸检验标准:根据成品的尺寸要求,制定相应的尺寸检验标准,包括尺寸公差、尺寸测量方法等。

3. 性能检验标准:根据成品的性能要求,制定相应的性能检验标准,包括电气参数、力学性能等。

4. 包装检验标准:根据成品的包装要求,制定相应的包装检验标准,包括包装完好性、标识清晰度等。

五、数据分析与改进1. 数据分析:对检验结果进行统计和分析,找出问题的原因和影响因素。

2. 改进措施:根据数据分析的结果,制定相应的改进措施,包括工艺改进、设备更新等。

3. 持续改进:定期评估改进措施的效果,不断优化成品检验的流程和方法。

成品检验作业指导书

成品检验作业指导书一、引言成品检验是确保产品质量符合要求的重要环节,本作业指导书旨在提供详细的操作步骤和标准,以确保成品检验工作的准确性和一致性。

二、检验目的成品检验的目的是确保产品质量符合标准和规范要求,以满足客户需求和提高产品竞争力。

三、检验范围本检验作业指导书适合于所有成品检验工作,包括但不限于外观检查、尺寸测量、物理性能测试等。

四、检验设备和工具1. 外观检查:放大镜、显微镜、光源等。

2. 尺寸测量:卡尺、游标卡尺、量规、显微镜等。

3. 物理性能测试:拉力试验机、硬度计、冲击试验机等。

五、检验步骤1. 外观检查:a. 检查产品表面是否有明显的划痕、凹陷、气泡等缺陷。

b. 检查产品颜色、纹理、光泽是否符合要求。

c. 检查产品标识、标志是否清晰可见。

2. 尺寸测量:a. 根据产品规格书确定需要测量的尺寸。

b. 使用适当的测量工具进行尺寸测量。

c. 将测量结果记录在检验报告中,并与规格要求进行比对。

3. 物理性能测试:a. 根据产品标准确定需要测试的物理性能指标。

b. 准备测试样品,并按照标准要求进行测试。

c. 将测试结果记录在检验报告中,并与标准要求进行比对。

六、检验标准1. 外观检查:根据产品外观标准和要求进行判定,包括缺陷的类型、数量和位置等。

2. 尺寸测量:根据产品规格书中的尺寸要求进行比对,判断是否合格。

3. 物理性能测试:根据产品标准中的物理性能指标进行比对,判断是否符合要求。

七、检验记录和报告1. 检验记录:对每一个检验项目进行记录,包括检验日期、检验员、检验方法、检验结果等。

2. 检验报告:根据检验记录编制检验报告,包括产品信息、检验项目、检验结果、判定结论等。

八、质量控制1. 建立合理的检验计划,确保对每批产品进行全面检验。

2. 定期校准检验设备和工具,确保其准确性和可靠性。

3. 建立检验员培训计划,提高其专业知识和技能水平。

4. 定期评估和改进成品检验工作,确保其持续有效性。

成品检验作业指导书

成品检验作业指导书一、引言成品检验作业指导书是为了规范和指导成品检验工作而制定的文件,旨在确保成品的质量符合相关标准和要求。

本指导书包括成品检验的目的、范围、操作步骤、检验方法、记录要求等内容,旨在提供一个标准化的操作指南,以确保成品的质量和一致性。

二、目的本指导书的目的是为了确保成品的质量符合相关标准和要求,以保证成品的安全性、可靠性和性能稳定性。

通过严格的成品检验,可以发现和排除潜在的质量问题,提高产品质量,满足客户的需求和期望。

三、范围本指导书适合于所有成品的检验工作,包括但不限于电子产品、机械设备、化工产品等。

检验的内容包括外观检查、尺寸测量、功能测试、耐久性测试等。

四、操作步骤1. 准备工作a. 确定检验所需的设备、工具和仪器,并进行校准和验证。

b. 准备检验样品和相关文件,包括产品规格、标准和检验记录表等。

2. 外观检查a. 检查成品外观是否符合产品规格要求,包括颜色、形状、表面光洁度等。

b. 检查成品是否存在破损、变形、划痕等表面缺陷。

3. 尺寸测量a. 使用合适的测量工具和仪器,对成品的尺寸进行测量。

b. 比较测量结果与产品规格要求,判断尺寸是否符合要求。

4. 功能测试a. 根据产品规格和标准,进行成品的功能测试,包括开关测试、电流测试、温度测试等。

b. 检查测试结果是否符合产品规格和标准要求。

5. 耐久性测试a. 对成品进行耐久性测试,摹拟产品在正常使用条件下的使用寿命。

b. 检查产品在耐久性测试中是否浮现故障或者性能下降。

6. 检验记录a. 在检验过程中,及时记录检验结果和观察到的问题。

b. 检验记录应包括检验日期、检验人员、检验项目、检验方法、检验结果等信息。

五、检验方法根据不同的成品特点和检验要求,可以采用不同的检验方法,包括目视检查、测量仪器、功能测试设备等。

检验方法应根据产品的特点和检验要求进行选择,并确保方法的准确性和可靠性。

六、记录要求检验记录应详细、准确地记录检验过程和结果,以便后续的追溯和分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

页

PAGE: 1/3

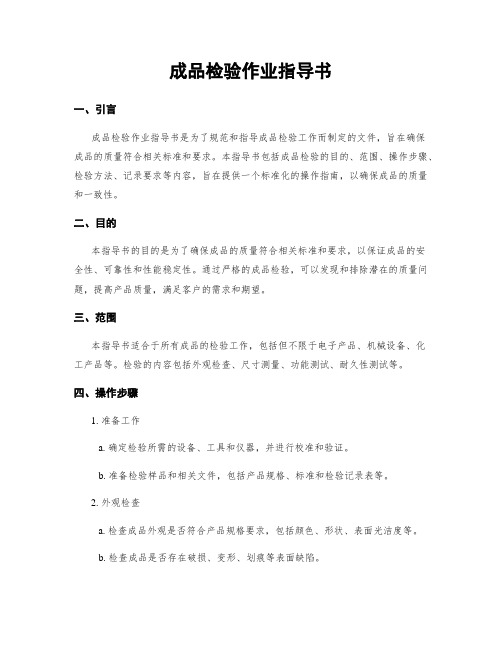

S.CT:

工时不合格

1每批

2

抽样数/每批

检查产品外观

按照图示方向(见图2-1、2-2)检查产

品外观,要求:

1、无缺料、起泡、波纹、烧痕、缩痕

、拉裂痕迹;

2、切割面平整、光滑、无偏移,注意图2-1中1、2标识处,要求切割线平直,与线束装配孔处于水平状态;

3、修边处无飞边、毛刺或修缺等现

象;

2-12-2

3-13-23-33-43-53-6

Name :

FUNCTION: SUPERVISOR FUNCTION: UAP Mgr.编制WRITTER

SIGNATURE + DATE

批准APPROVED Name :

检验准备

按照GB2828.1-2012一般检验水平Ⅰ级从每批产品中随机抽取样品,放置到检验区(见图1-1、1-2);

注意双手轻拿,避免人为造成对产品的损伤

1-11-21-3

检验过程中佩戴劳保用品及手套保

Name :

1、按照图示顺序(见图3-1)检查4个线束装配孔,要求:无飞边、毛刺、修缺、断裂、缺损或漏修现象;

2、按照图示顺序(见图3-2)检查5个机罩拉锁装配位,要求:无飞边、毛刺、修缺、断裂、缺损或漏修现象;

3、按照图3-3顺利检查2个定位柱,要求:无断裂、缺损现象;

线束卡、机罩拉锁固定处、定位柱缺损图片见图3-4、3-5、3-6;

注意NOTICE

安全

HSE OPRERATION

序号N°操作内容OPERATION 质量Qaulity

成品检验标准化作业指导书(T9前面板上横梁)

Wuhan

声音鉴别如何做how to do

频次FREQ 方法How 工厂PLANT:

CONTROL PLAN REF.20091127

使用日期

APPLICATION DATE:

文件编号+版本

DOCUMENT N°+ ISSUE REV.:发放日期ISSUE DATE:

零件号:P/N:

使用工具V0120091127装配线

配置模式

N

工艺PROCESS

责任人

描述DESCRIPTION:标准

用手By hangd

建议TIPS

目视Visual

装配线工位

生产线Line:

检查路径开始点

检查路径结束点操作点或路线合格状态或路径不合格状态

示意图/图片SCKETCHES /PICTURES

工位Workstatio FUNCTION: OPERATIOR

Name:

检查CHECKED

FUNCTION: QUALITY SIGNATURE + DATE

NON-CONFORM PIECES:

REFER TO RULES OF NON-CONFORMS TRAITMENT (GLOBAL OR SPECIFIC)

SIGNATURE + DATE 3

检查线束装配孔、机罩拉锁装配孔、定位柱

抽样数/每批

O O

页

PAGE: 3/3

S.CT:

工时不合格

4

抽样数/每批

5抽样数/每批

6抽样数/每批

7

抽样数/每批

SIGNATURE + DATE

Name :

Name:

SIGNATURE + DATE 批准APPROVED

SIGNATURE + DATE Name :

Name :

检查CHECKED

成品检验标准化作业指导书(T9前面板上横梁)

检验合格标记、批次号标签

检查产品合格证标签(见图7-1)、产品批次号(见图7-2)标签是否完整

7-17-2

尺寸验证1、准备:检查所有活动检测块、检测销、通止规是否完好、没有松动和缺失;2、安装产品:将产品置于检具上的主副定位孔内,注意小心轻放,然后通过2个锁紧销(见图6-1)将产品压紧在定位面上,完成产品的安装;3、按照《T9上横梁检具操作规程》对各检测点进行检测。

6-1

零件号:P/N:

文件编号+版本

DOCUMENT N°+ ISSUE REV.:检查路径开始点检查路径结束点

操作点或路线合格状态或路径不合格状态

生产线Line:

配置模式

N

责任人

20091127使用日期

APPLICATION DATE:

20091127

NON-CONFORM PIECES:

REFER TO RULES OF NON-CONFORMS TRAITMENT (GLOBAL OR SPECIFIC)

装配过程中佩戴劳保用品及手套保检查铆接螺母及垫片

编制WRITTER

频次FREQ 装配线工位追溯系统指导

总成重量用电子天平测量产品总成重量(见图5-1),要求重量范围1455±122g;

序号N°操作内容OPERATION 方法How 注意NOTICE

5-1

工艺PROCESS 目视Visual

安全

HSE OPRERATION

描述DESCRIPTION:1、按照图示顺序(图4-1)对8个铆接螺母进行目视检查,要求:铆接螺母安装方向应垂直于安装面,螺母必须铆接到位(见图4-3、4-4螺母铆接合格与缺陷图片),无漏铆;

2、按照图示顺序(图4-2)检查2个垫片是否铆接到位,要求无松动、漏铆现象;

3、按照图示顺序(图4-1)用电动螺丝枪和检测螺栓分别检测各螺母內螺纹完好性,螺栓应能轻松旋进和旋出,不得出现螺母打滑或螺栓卡住等现象(图4-5、4-6);

4、检查铆接螺母状态检查合格标识,要求用白色记号笔打点做标记(见图4-7),不得有漏检漏标识现象;

Wuhan

标准

CONTROL PLAN REF.V01发放日期ISSUE DATE:

使用工具声音鉴别建议TIPS

4-14-24-34-44-54-64-7

质量Qaulity

用手By hangd

如何做how to do

装配线工位Workstatio

装配线工位

示意图/图片SCKETCHES /PICTURES

工厂PLANT:

O O。