生产现场7S检查表(百度)

7S点检表

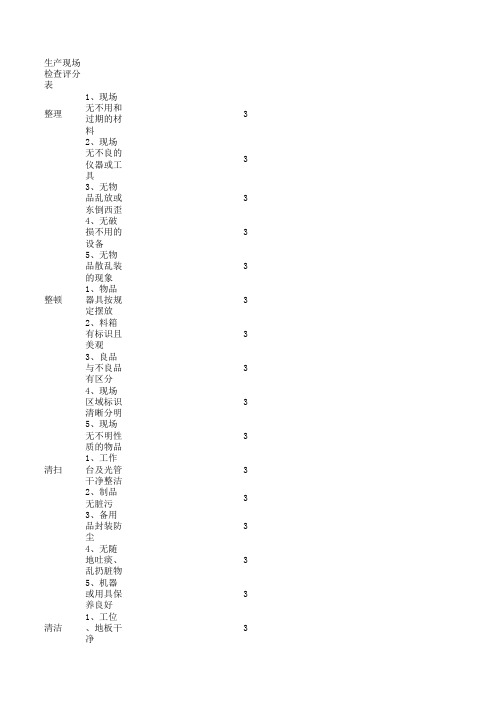

生产现场检查评分表

整理1、现场无不用和过期的材料3

2、现场无不良的仪器或工具3

3、无物品乱放或东倒西歪3

4、无破损不用的设备3

5、无物品散乱装的现象3整顿1、物品器具按规定摆放3

2、料箱有标识且美观3

3、良品与不良品有区分3

4、现场区域标识清晰分明3

5、现场无不明性质的物品3清扫1、工作台及光管干净整洁3

2、制品无脏污3

3、备用品封装防尘3

4、无随地吐痰、乱扔脏物3

5、机器或用具保养良好3清洁1、工位、地板干净3

2、工衣、厂牌整齐端正3

3、有卫生值日表3

4、现场环境清爽宜人3

5、现场用具整齐、无灰尘3素养1、讲文明、无脱鞋和翘脚3

2、无说闲话或打盹睡觉2

3、接听电话或工作交往礼貌2

4、上下班队列秩序良好3

5、办事果断、效率高3节约1、人员工作安排合理、平衡3

2、无材料浪费3

3、无不合理使用机器、材料3

4、生产不良率很低3

5、生产过效率高3安全1、现场无安全隐患3

2、消防设施完好3

3、人员有安全意识3

5、无安全生产事故3。

现场7S管理执行情况检查表

现场7S管理执行情况检查表受检部门: 抽检人: 抽检时间: 年月日时6S内责任标准抽查扣分项备要求工作内容及标准自查频率容人分值得分目说明注将柜子内换季衣物、鞋帽合理处理,不得在柜子内存放 2分 1次/日将板房周边长时间不用的工器具、检修垃圾清除掉 2分 1次/日柜子 2分 1次/日扔掉将正在使用的文件资料分为待处理、正处理、已处理三类,整齐放置于办公桌面上,做到需要的文件资料能快速找到。

下整理废弃 2分 1次/日班时间全部归置于文件柜内。

电子文档按规定进行处理。

物将工作服等个人用品放于柜子内。

2分 1次/日柜顶、沙发上、茶几上、窗台上禁止摆放任何物品。

2分 1次/日办公室内无标准布局图外其他物品。

2分办公桌、座椅、文件柜、沙发、垃圾桶、鞋柜等物品要按布局图摆放,布局美观。

2分 1次/日2分办公桌面可放置的办公设施按桌面布局图要求放置整齐有序。

2次/日办公椅背禁止搭挂任何物品。

2分 2次/日摆放整顿抽屉内物品按布局要求放置整齐有序。

2分随时整齐报纸、杂志等阅读资料看完后要收起,需要留存的整齐放于文件柜内。

2分 1次/日电源线不可直接拖在地上,用扎带或套纽固定成束,插头标识清楚、插排应固定。

2分 1次/日电子文件科学分类并标识清楚。

2分 1次/2日办公室门要里外清洁,门框上无灰尘。

2分 1次/日地面及四周踢角干净,要显露本色,无灰尘、污迹。

窗台无杂物,无污渍,水迹。

2分 1次/日室内墙壁及天花板每周清扫一次,做到无污染、无爆皮、无蜘蛛网;墙上不许乱贴、乱画、乱挂、乱钉。

2分 1次/日窗玻璃干净透明,无水迹、雨迹、污迹;窗框洁净无污迹;窗台无杂物、无灰尘;门玻璃干净透亮,不挂贴报纸。

2分 1次/日窗帘整齐洁净、无灰尘,悬挂整齐。

2分 1次/日打扫清扫暖气片、暖气管道上无尘土,不搭放任何物品。

2分 1次/日干净灯具、电扇、空调、计算机显示器、打印机等电器,表面洁净,无灰尘;各种电器开关、线路无灰尘、无安全隐患。

7S日常检查记录表

4

5.4 上班期间是否按规定禁止使用通讯工具或听MP3

4

6.1 电源电线是否有固定(有无杂乱或私自拉电线)

5

(六)

安 6.2 剪刀等工具是否有固定?

5

全

6.3

是否其它可能导致不能安全生产的因素?(烟头、下班后电源门窗设备是否关 闭、易燃易爆物品存储和使用、消防设施损坏、消防通道阻塞)

5

7.1 所有物料是否正常保管,对物料的使用是否有浪费情况

2.1

有用设备(叉车、台秤等)、物品归类定位摆放(所有面辅料分区域分款摆 放)

5

顿 2.2 现场物品摆放整齐后要加以标识(所有面辅料堆放货架及装框等要标识清楚)

4

(三) 3.1 垃圾入桶,地板干净、整洁

5

清 3.2 车台摆放整齐及工作场所保持整洁(不可有蜘蛛网、零食袋、饮料瓶等)

4

扫 3.3 产品及设备有无灰尘或脏污

5

(四) 4.1 有将整理、整顿、清扫规则化

5

清 4.2 衣着整洁不随地吐痰

4

洁 4.3 吸烟场所有无规定并遵守责任楼层区域地上是无烟头

5

5.1 早会是否积极参加?按照规定时间上下班,无迟到、早退

5

(五) 素

5.2

车间所有人员上班时间不得串岗、聊天、大声喧闹、吃零食、打瞌睡、或三五 成群抽烟

5

养 5.3 车间水杯应该统一放置于水杯架上,清洁用具应统一放置。

检查部 门:

仓库、后整课、品检区

项目 编号

检查内容

“7S”每周检查记录表

分值

仓库

1.1 仓库面辅料分类摆放

5

(一) 整 理

1.2

仓库各个角落没有多余的物品(如废料、报废设备、个人生活用品、用剩的材 料、多余的半成品等必须单独分开与正品隔离)

7S检查表

7S小组检查结果7S小组检查结果NG现状描述OK或NG确认日确认结果001车间内玻璃、门、窗等是否有破、烂现象002各部门废弃物是否按指定垃圾箱分类存放003废物各堆放区是否设置明显的垃圾分类标志牌004线上工具是否按照使用频率来摆放005值勤人员是否分类收集垃圾并分类倒入相应堆放区内006生产现场超期的物料是否及时处理007各部门倒垃圾人员是否严格按照垃圾分类存放008工作台面是否整齐009物料箱摆放是否整齐010物料是否随意乱放011储物柜门是否损坏012禁止摆放物品的地方是否放有物品013墙壁上石灰是否有乱图乱画、脚印现象014货物架油漆等是否有脱落现象,办公桌面是否有损坏脱离015化学、危险品是否存放在规定地方,是否保持存放处清洁016看板是否被阻挡,内容是否清晰017清洁用具是否有放到规定位置018临时摆放之物品、物料是否明确标识019摆放物料或部品的地方是否有标识020物品、物料是否混放021各清洁工在送垃圾到垃圾集中处后,是否整齐地摆放在垃圾集中区022设备内是否放有鞋、抹布、杂物等023制品良品与不良品是否混放改善效果改善实施日整 理分类检查内容检查项目责任部门对策内容7S小组检查结果7S小组检查结果NG现状描述OK或NG确认日确认结果改善效果改善实施日分类检查内容检查项目责任部门对策内容7S小组检查结果7S小组检查结果NG现状描述OK或NG确认日确认结果改善效果改善实施日分类检查内容检查项目责任部门对策内容扫佳利电子7S小组检查结果7S小组检查结果NG现状描述OK或NG确认日确认结果改善效果改善实施日分类检查内容检查项目责任部门对策内容养佳利电子7S小组检查结果7S小组检查结果NG现状描述OK或NG确认日确认结果改善效果改善实施日分类检查内容检查项目责任部门对策内容。

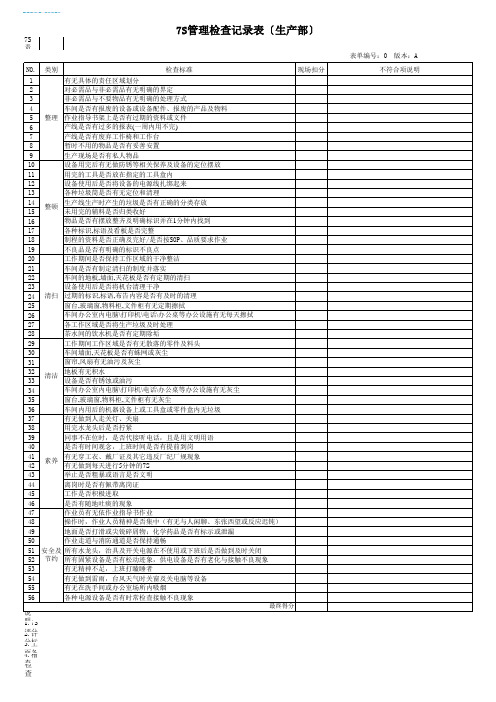

7S管理检查记录表(生产)

7S责任区范围: 检查日期:NO.类别检查标准现场扣分不符合项说明1有无具体的责任区域划分2对必需品与非必需品有无明确的界定3非必需品与不要物品有无明确的处理方式4车间是否有报废的设备或设备配件、报废的产品及物料5作业指导书架上是否有过期的资料或文件6产线是否有过多的报表(一周内用不完)7产线是否有废弃工作椅和工作台8暂时不用的物品是否有妥善安置9生产现场是否有私人物品10设备用完后有无做防锈等相关保养及设备的定位摆放11用完的工具是否放在指定的工具盒内12设备使用后是否将设备的电源线扎绑起来13各种垃圾筒是否有无定位和清理14生产线生产时产生的垃圾是否有正确的分类存放15未用完的辅料是否归类收好16物品是否有摆放整齐及明确标识并在1分钟内找到17各种标识,标语及看板是否完整18制程的资料是否正确及完好/是否按SOP、品质要求作业19不良品是否有明确的标识不良点20工作期间是否保持工作区域的干净整洁21车间是否有制定清扫的制度并落实22车间的地板,墙面,天花板是否有定期的清扫23设备使用后是否将机台清理干净24过期的标识,标语,布告内容是否有及时的清理25窗台,玻璃窗,物料柜,文件柜有无定期擦拭26车间办公室内电脑\打印机\电话\办公桌等办公设施有无每天擦拭27各工作区域是否将生产垃圾及时处理28茶水间的饮水机是否有定期除垢29工作期间工作区域是否有无散落的零件及料头30车间墙面,天花板是否有蛛网或灰尘31窗帘,风扇有无油污及灰尘32地板有无积水33设备是否有锈蚀或油污34车间办公室内电脑\打印机\电话\办公桌等办公设施有无灰尘35窗台,玻璃窗,物料柜,文件柜有无灰尘36车间内用后的机器设备上或工具盒或零件盒内无垃圾37有无做到人走关灯、关扇38用完水龙头后是否拧紧39同事不在位时,是否代接听电话,且是用文明用语40是否有时间观念,上班时间是否有提前到岗41有无穿工衣、戴厂证及其它违反厂纪厂规现象42有无做到每天进行5分钟的7S 43举止是否粗暴或语言是否文明44离岗时是否有佩带离岗证45工作是否积极进取46是否有随地吐痰的现象47作业员有无依作业指导书作业48操作时,作业人员精神是否集中(有无与人闲聊、东张西望或反应迟钝)49地面是否打滑或尖锐碎屑物;化学药品是否有标示或泄漏50作业走道与消防通道是否保持通畅51所有水龙头,治具及开关电源在不使用或下班后是否做到及时关闭52所有固紧设备是否有松动迹象,供电设备是否有老化与接触不良现象53有无精神不足,上班打瞌睡者54有无做到雷雨,台风天气时关窗及关电脑等设备55有无在洗手间或办公室场所内吸烟56各种电源设备是否有时常检查接触不良现象1.7S 评分基础分为100 分,采用扣分的方法对各责任区域的7S 检查情况进行评分。

28-生产区域“7S”检查表

检杳区域

检查人日期ຫໍສະໝຸດ 项目检查 内容确认结果

缺点事项

整

理

1.现场无不用的材料、工具及过期的材料

2.工位无堆机现象及无凌乱物品

3.工作台无破坏或不良

4.无物品混装现象

5.生产线内、通道等处无任何坠落零件等

6.发现有落于地面之物时能够及时处理

整

顿

1.物料箱有标识,现场区域标识明确

2.良品与不良品有区分

清

洁

1.工位、地板干净亮丽

2.工衣、工帽、工鞋、厂牌穿戴整齐

3.有卫生值日表,并有员工值日

4.现场无私人物品

5.现场用具整齐、无灰尘

安

全

1.道路畅通,无阻塞现象,有明确的道路指示牌

2.会正确使用消防器材

3.下班门窗关闭、防盗意识强

4.无乱拉电线等现象

5.下班是否断开电源

节

约

1.卫生间水无乱流现象

2.下班关闭烙铁、仪器等电源

3.上班无接打与工作无关的电话及发信息

4.地上无不该废弃物

5.是否有长明灯现象

习

惯

1.正确挂作业指导书或标志

2.员工明白作业指导书内容或标志

3.员工无聊天、睡觉、乱走动、串岗现象

4.现场标志及装饰美观,看板及时填写

5.各种记录明确且清晰

6.严禁用手放在衣服口袋子里,严禁吸烟

备注:“确认结果”栏请打“2”或“ 乂',打“ 乂’须注明缺点事项。

3.现场无不明性质的物品

4.物品、辅料等按规定摆放

5.计量测试仪器、文字记录用工具、工装

等按指定位置定置摆放,并明确标识

清

扫

1.工作台干净整齐,日光灯明亮无尘

车间7S检查表(标准样本)

放置于卡板上的同一配件未倾倒、散落、凌乱

5

同一卡板上的多种配件、物料放置整齐、非错乱相间

5

工装夹具放置整齐,无仍置于地上、散放置于机台或桌面

5

生产机台或工作桌面上及周围无杂物堆积或放置

3

清扫清洁

所辖区域地面干净,通道无明显垃圾可见;各角落未堆放杂物

5

工作机台、桌面、电箱内每日有清扫或吹灰,无沉积灰尘、垃圾

车间7S检查表

类别

检查项目

分数

开料

封边

排钻

成型

修边

包装

品管

整理

有不良品放置区、水杯或水瓶放置区

3

有设置垃圾放置区域,垃圾、废物处置于垃圾箱内

5

放置于卡板上的物料有物料标识单

5

放置工具、物料标签、资料之柜内或架子层面整齐不散乱

3

办公桌面资料、用品放置整齐不凌乱

5

整顿

车间配件、卡板等归类放置整齐(横看成排,竖看成列)

5

前1日垃圾、废物有拉出倾倒、处置

5

下班或离岗后工作台面整洁,无物品凌乱摆放5ຫໍສະໝຸດ 电箱内、上面有清洁,无杂物

3

安全生产

所辖区域主通道、过道、安全通道未堵塞

5

灭火器、消防栓周围1米范围内未放置物品,无物料、叉车堵塞

5

电源插座、电线有无裸漏或私拉乱接;电箱内无杂物

3

非吸烟区域(车间、仓库内及门周围5米内)无烟头及其他火种隐患

5

下班后机台、灯、用气阀、吸尘、风扇等有无关闭

5

化学溶剂有标识名称(或明显的辨别标志)

3

素养

上班时间无穿着拖鞋、高跟鞋、无披长发

5

有设置宣传、公告区域,宣导或张贴公司文件、事项等

7S现场巡查表

7S每日点检表

年 点检项目 点检日期

电灯、气是否关闭 地面是否干净 作业台、货架是否干净 垃圾是否清理干净 机器是否点检 机器、电脑电源是否关闭 良品、不良品是否清理 报废品是否清理 废料是否清理 机器是否干净无油、灰尘、垃圾 材料、设备是否整齐放置

月

1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

检查日期: 项 检查 目 项目 扣分 □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ 2 1 0 2 1 0 2 1 0 2 1 0 2 1 0 2 1 0 2 1 0 2 1 0 2 1 0

生 产 现 场 7S 检 查 表

受检部门: 项 检查 扣分 目 项目 □ 2 现场 1 通道 □ □ 0 □ 2 整 工作 □ 1 检查人: 检查状况

有很多东西,堆码过高、多,严重阻碍通行,要避开,人员或物品不能通行 摆放的物品、物料框、桌椅超过通道标示线 通畅、整洁,超过通道的现场可及时整改 工作台面脏、乱、差,成品与半成品杂放在一起,不按定置区域摆放 有少许个人垃圾未及时清理,半成品、成品堆放量多 摆放有序,台面干净、整洁,成品、半成品定位摆放 不按定置、标识摆放,标识不清晰,人不宜行走 有定置图、定置标识及定置规定,但进出不方便 有定位、定置,且标志清楚,进出方便 设备不能使用,杂乱放置,工具柜图物不符,工具台账混乱 设备能使用,但较脏乱,工具台账有记录,但对发放情况不熟悉 设备运作正常,工具柜摆放整齐,工具使用严格执行规定 产品无标识,出现产品、材料混放,不合格品未及时处理 产品有标识但不清晰不完整,且出现与实物不符 产品定置堆放,有标识,原料、半成品、成品、不合格品有明显区分 设计模糊不清,起到误导作用 标识统一,但固定不牢却未及时上报,稍稍触碰就会脱落 设计合理清晰,能起到正确引导作用,提高工作效率 有水渍、灰尘、油污及其他杂物 虽无脏污,但原材料、半成品、成品存放不妥,受到脏污影响 每天定时清扫或使用拖把,地面很干净 任凭垃圾满地,水渍、垃圾不及时清理 还算干净,但仅是简单清扫 干净亮丽 有灰尘,设备、工具生锈未及时处理 有轻微灰尘,无生锈,但有油垢 使用中有防止不干净的措施,并随时处理 没有区域划分 有区域划分,但划线模糊不清,标识不合理 通道畅通,划线清楚,地面有清扫 很脏乱 虽有清理,但还是显得脏乱 工作台面、门窗都定时清洗,给人感觉很干净 摆放杂乱,无区域定置图,货架图物不符,灰尘布满货架 只清扫了低矮之处,其他位置、死角不闻不问

理

台面

仓库

设备 工具

整 顿

产品

标示 看板 标识线 生产 现场 通道

清 扫

门窗 墙壁 天花板 设备 工具 工作 场所 通道

清 洁

工作 台面 门窗

仓库

□ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □

0 2 1 0 2 1 0 2 1 0 2 1 0 2 1 0 2 1 0 2 1 0 2 1 0 2 1 0 2 1

年

月

日 检查状况

(

第

周 )

不能熟记操作规程,影响整个生产进程,举止粗俗无礼,制造矛盾 不能完整熟记操作规程,穿着基本规范 熟记操作规程,举止有度,穿着规范 技术人员私自去除上岗牌、工作服,私自与生产人员接触谈论无关事情 技术人员不在自己工作岗位上,与生产人员接触未及时通知管理人员 技术人员按规定挂上岗牌,着工作服,走动、与生产人员接触都有管理人员带 领 衣衫不整,不守卫生,举止粗暴,口出脏言,私自沟通交流 在工位上不认真工作,还影响别人生产 遵守各项规章制度,认真做好自己工作 货物、产品、工具、辅料使用、存放登记不符,违规定置 货物、产品、工具、辅料未按规定定置,造成的安全隐患 货物、产品、工具、辅料使用、存放不存在危险状况 出现违规使用设备,工具台账实物不符,工具柜内摆放凌乱 出现设备损坏未及时报备修理,工具柜内未按定置图摆放 设备运转正常,工具与台账相符,工具柜内按定置图合理摆放 消防通道被货物堵塞,消防器材未及时检查登记,设备线路裸露未及时处理 消防通道对货物可现场及时清理,消防器材正常使用,设备线路正常 消防通道畅通,消防器材有目标责任人,设备线路无裸露,无私自乱搭乱接 水管滴水不止,造成大面积水渍未及时清理,长明灯现象明显 人为造成水管滴水不止,违规使用用电设备 没有长明灯、长流水现象,水管无滴冒跑漏,电力各项设备运转正常 不按照规定行走线路行走,造成的生产影响 现场定置摆放不合理,出现空间的浪费 管道线路排布正常,行走线路精心布置,高效、安全 到处乱拉乱接,违规使用,接头开关损坏造成的生产问题 出现接头暴露、开关损坏还未及时处理,可现场整改 接头开关运转正常

素 养

Hale Waihona Puke 技术 人员安 全设备 工具

节 能

管道 线路

合计扣分 小组确认

年

月

日

填写说明 1、检查根据违反情况,在框内打“√”,计算合计扣分 2、检查员为各车间负责人,小组确认为生产部,检查员必须实时打分

清 洁

仓库

□

0 仓库、货架定时清洗,摆放合理,通道畅通

3、7S检查员查到上表未提及之缺失酌情扣分