3乙烯裂解装置

中化泉州乙烯装置乙烯三机国产化创新介绍刘传云刘铁彬李海波张云涛

中化泉州乙烯装置乙烯三机国产化创新介绍刘传云刘铁彬李海波张云涛发布时间:2021-11-06T13:02:52.262Z 来源:《基层建设》2021年第20期作者:刘传云刘铁彬李海波张云涛[导读] 乙烯三机是乙烯装置核心关键设备,用于KBR 工艺路线的乙烯装置三机组又有一些特殊性,如裂解气压缩机的四段设计、乙烯机外部抽加气设计等。

在本项目乙烯三机国产化开发过程中,中化泉州石化有限公司福建泉州 362000摘要:乙烯三机是乙烯装置核心关键设备,用于KBR 工艺路线的乙烯装置三机组又有一些特殊性,如裂解气压缩机的四段设计、乙烯机外部抽加气设计等。

在本项目乙烯三机国产化开发过程中,树立汽轮机压缩机协同设计理念、通过对压缩机气动模型优化、采用新的加工工艺、对压缩机汽轮机采用差压保护等逻辑优化手段进行创新优化,将有助于进一步提升国产化乙烯三机的运行经济性和可靠性。

关键词:乙烯三机;国产化;创新;差压保护;1、引言乙烯工业是石油化工产业的核心,乙烯产品占石化产品的 75%以上,在国民经济中占有重要的地位。

同时乙烯产量作为衡量一个国家石油化工发展水平的重要标志之一。

乙烯装置所用的压缩机-乙烯压缩机、丙烯压缩机、裂解气压缩机(简称乙烯三机)及其驱动机是整个乙烯装置乃至化工流程的心脏设备。

用于 KBR 工艺路线的乙烯装置三机组又有一些特殊性,如裂解气压缩机的四段设计、乙烯机外部抽加气设计等。

在本项目乙烯三机国产化开发过程中,汽轮机压缩机协同设计、通过对压缩机气动模型优化、汽轮机采用轮室压力与抽汽压力的差压保护、油系统逻辑优化等手段进行创新优化,提升了国产化乙烯三机的经济性和可靠性[1]。

2、创新情况介绍2.1 针对 KBR 工艺流程特点优化机组选型设计裂解气压缩机:本项目裂解气压缩机的主要特点是四段压缩和高压缸高压缩比。

相对于其它工艺路线裂解气压缩机的五段压缩,四段压缩裂解气压缩机前三段出口温度相对较高,介质中的不饱和烃如 1-3 丁二烯和异戊二烯等容易聚合,并不均匀粘结在压缩机叶轮上,致使转子不平衡增大,并最终导致机组振动持续增大,严重者甚至堵塞管道,影响了裂解气压缩机长周期运行[2]。

乙烯装置主要设备

乙烯装置是以石油或天然气为原料,以生产高纯度乙烯和丙烯为主,同时副产多种石油化工原料的石油化工装置。

裂解原料在乙烯装置中通过高温裂解、压缩、分离得到乙烯,同时得到丙烯、丁二烯、苯、甲苯及二甲苯等重要的副产品。

国内乙烯装置工艺流程简述:1、裂解工序接收来自界外的炼厂C3/C4、粗混合C4、C5循环物流、分离部分返回的循环乙烷/循环丙烷、芳烃提余油、轻石脑油、重石脑油、以及加氢裂化石脑油(HCN),分别送入SL-1型及SL-2型炉内,加稀释蒸汽(DS)进行裂解,得到的裂解气(即:氢气、甲烷、乙烯、乙烷、丙烯、丙烷、丁二烯、裂解汽油、裂解燃料油等组分的混合物)经废热锅炉急冷,油冷、水冷至常温,回收部分热量,并把其中大部分油类产品分离后送入后续工序。

负责接收从界外来的高压锅炉给水并将其转化为压力、温度500~525℃的超高压蒸汽(VHS)。

接收本装置分离工序返回的甲烷氢及从界外补充的碳三/碳四等物料经混合、汽化后做为裂解炉燃料气。

2、压缩工序将来自裂解工序的裂解气,经五段压缩后,将压力提高到 MPag ,为深冷分离提供条件。

裂解气在压缩过程中,逐段冷却和分离,除去重烃和水,并在三段出口设有碱洗,除去裂解气中的酸性气体,为分离系统提供合格的裂解气。

制冷系统由丙烯制冷系统和乙烯、甲烷二元制冷系统构成,为深冷分离提供-40℃,-27℃,-3℃、13℃四个级别的丙烯冷剂;-40℃~-135℃的二元冷剂。

丙烯、二元制冷系统为多段压缩,多级节流的封闭循环系统。

3、分离工序将压缩工序来的裂解气,经脱水、深冷、加氢和精馏等过程,获得高纯度的乙烯、丙烯,同时得到付产品H2、CH4、C3LPG、混合碳四馏份及裂解汽油。

4、汽油加氢裂解汽油加氢工序的任务是将来自乙烯单元的裂解汽油中的C5S及C9+脱除,剩余的C6~C8中心馏份经过二次加氢后作为二段加氢产品,去芳烃装置,作为芳烃抽提的原料,C5S及C+9作为副产品送出界区。

5、丁二烯抽提单元其原料来自分离工序混合碳四,经萃取、精馏产出高纯度的丁二烯产品。

乙烯装置裂解气压缩机防喘振控制策略浅析

乙烯装置裂解气压缩机防喘振控制策略浅析发布时间:2021-05-08T03:10:21.506Z 来源:《中国电业》(发电)》2021年第1期作者:崔芳[导读] 通过扩压器的作用来减缓气体流速度,从而将失去的动能转换为气体压力上升的流体机械。

中国石化扬子石油化工有限公司电仪中心江苏南京 210000摘要:本文简要介绍了离心式压缩机的控制策略,详细阐述了防喘振控制,并以乙烯装置裂解气压缩机为例,论述了该控制策略的实际应用以及存在的缺陷、改进的方向,为下一步优化运行指明了思路。

关键词:乙烯;压缩机;防喘振控制;固定极限流量法;可变极限流量法1、压缩机的分类及控制策略1.1、压缩机的分类压缩机是石油化工装置中的核心设备。

压缩机按照压缩气体的方式不同,可分为速度型与容积型两种型式。

速度型主要可分为轴流式与离心式;容积型则分为往复式与回转式两种型式。

速度型的离心式压缩机作用机制是通过压缩机叶轮与压缩气体之间的相互作用,提升气体的压力与动能,通过扩压器的作用来减缓气体流速度,从而将失去的动能转换为气体压力上升的流体机械。

由于石化装置的特点——高温、高压、易燃、易爆,且从经济上考虑要求长周期连续生产,故要求压缩机机组系统必须运行可靠平稳、结构紧凑、工作效率高、空间占用率低[1]、平均无故障时间MTBF长。

离心压缩机以其结构简单、体积较小、维护便捷、易损件少、供气均匀、排气量大且运输介质不易污染等特点,在石化行业得到广泛的应用。

1.2、离心式压缩机的控制策略虽然离心式压缩机具有很多优点,但在大容量机组中,有许多技术问题必须很好地解决。

例如喘振、轴向推力等,微小的偏差很可能造成严重事故,而且事故的出现往往迅速、猛烈,单靠操作人员处理,常常措手不及。

因此,为保证压缩机能够在工艺所要求的工况下安全运行,必须配备一系列的自控系统和安全联锁系统。

一台大型离心式压缩机通常有下列控制策略:1)转速控制(包括转速调节、超速跳车等);2)防喘振控制;3)过程控制(包括:气量控制系统、超压保护、压缩机各段吸入温度控制、分离罐液位控制等);4)辅助控制(密封系统控制、油路系统的控制、蒸汽冷凝系统的控制、SS蒸汽减温减压控制);5)联锁保护控制(开车启动、停车联锁、压缩机轴振动/位移监控等)。

乙烯装置裂解炉运行分析

乙烯装置裂解炉运行分析乙烯是一种重要的有机化工产品,它被广泛用于制造塑料、橡胶、合成纤维等。

乙烯的生产过程中,乙烯裂解炉是至关重要的设备,它的运行状态直接影响乙烯的产量和质量。

对乙烯装置裂解炉的运行进行分析和优化,对于提高乙烯生产效率和降低生产成本具有重要意义。

一、乙烯裂解炉的主要设备乙烯装置裂解炉是乙烯生产装置的核心设备之一,它主要由炉体、加热系统、控制系统和冷却系统等组成。

炉体是乙烯裂解的主要场所,是乙烯原料在高温条件下裂解成乙烯和其他副产物的地方;加热系统主要是通过燃烧燃料使炉体达到所需的裂解温度,保证裂解反应正常进行;控制系统主要是对炉体的温度、压力等参数进行监控和调节,确保乙烯裂解反应稳定进行;冷却系统主要是对裂解产物进行冷却,使其在炉外得到稳定的产物。

二、乙烯裂解炉的运行分析1. 温度控制乙烯裂解反应需要在高温条件下进行,一般温度在700-1000摄氏度之间。

控制裂解炉的温度是非常重要的。

过高或过低的温度都会影响乙烯的产量和质量。

在裂解炉的运行中,需要通过控制燃料的供给量和空气的流量等手段来调节炉体的温度,确保温度处于适宜的范围内。

2. 热平衡乙烯裂解炉是一个高温高压的反应器,在长时间运行过程中,容易造成热应力和热膨胀等问题。

需要通过设计合理的炉体结构和加热系统,保证炉体的热平衡,避免因温差过大而造成炉体变形和破裂等情况。

3. 压力控制乙烯裂解炉在高压条件下运行,通常压力在5-10MPa之间。

在裂解反应中,需要对炉体的压力进行实时监测和控制,确保安全稳定的运行。

也需要考虑炉体内部反应物料的流动和分布情况,避免因压力过大而影响反应的进行。

4. 冷却系统乙烯裂解产物需要经过冷却系统进行降温处理,以得到稳定的乙烯产物。

对冷却系统的运行状态也需要进行分析和优化,确保裂解产物的质量和产量。

5. 安全控制乙烯裂解炉是一个高危设备,在运行过程中需要考虑安全问题。

需要对炉体的各个部位进行定期的检查和维护,确保设备的安全可靠。

蒸汽裂解装置流程

蒸汽裂解装置流程蒸汽裂解装置是一种用于生产乙烯的重要设备,其流程复杂而精细。

本文将详细介绍蒸汽裂解装置的流程,从原料准备到产品分离,一步步解析其中的关键过程。

1. 原料准备蒸汽裂解装置的原料主要是石脑油和轻烃,其中石脑油是重要的裂解原料。

在流程开始前,石脑油会经过预处理,包括脱硫、脱氮、脱酸等步骤,以提高裂解反应的效果和设备的使用寿命。

2. 加热和预分离经过预处理的石脑油首先会被加热至适宜的裂解温度,通常在500-550摄氏度之间。

加热后的石脑油进入预分离器,通过分离器的作用将其中的杂质、重质烃和轻质烃进行分离,以保证后续的裂解反应能够顺利进行。

3. 裂解反应预分离后的石脑油进入反应器,与高温下的蒸汽进行反应,通过热裂解的方式将石脑油中的大分子链裂解为小分子链,生成乙烯等产品。

这个过程需要在高温高压下进行,通常反应温度在800-850摄氏度,压力在0.3-0.5兆帕之间。

4. 产品分离裂解反应生成的混合气体进入分离器,通过分离器内的分馏作用,将乙烯、丙烯等轻质烃与其他重质烃进行分离。

分离器通常采用多级分馏方式,通过不同温度的分馏塔将不同碳数的烃类分离出来,以便进一步提纯和利用。

5. 产品处理分离出的乙烯经过一系列的处理步骤,包括冷却、净化、压缩等,以达到商业化的要求。

冷却过程中,乙烯会被冷却至低温液态,方便后续的操作。

净化过程主要是去除其中的杂质和不纯物质,以提高乙烯的纯度。

最后,乙烯会被压缩至合适的压力,以便进行包装和储存。

6. 副产品利用在蒸汽裂解装置的流程中,除了乙烯之外,还会生成一些副产品,如丙烯、丁烯等。

这些副产品也是有价值的,会被进一步处理和利用。

例如,丙烯可以用于合成丙烯酸、丙烯腈等化工产品,丁烯可以用于合成丁二烯橡胶等。

7. 能源回收蒸汽裂解装置是一个能耗较高的过程,但也有很大的能源回收潜力。

在装置的流程中,通过合理的设计和配置,可以实现热能的回收和再利用。

例如,裂解反应产生的高温废气可以用于预热原料和蒸汽,以减少能源消耗。

乙烯装置主要设备

国内乙烯装置的典型工艺流程,设备组成和运行现状乙烯装置是以石油或天然气为原料,以生产高纯度乙烯和丙烯为主,同时副产多种石油化工原料的石油化工装置。

裂解原料在乙烯装置中通过高温裂解、压缩、分离得到乙烯,同时得到丙烯、丁二烯、苯、甲苯及二甲苯等重要的副产品。

国内乙烯装置工艺流程简述:1、裂解工序接收来自界外的炼厂C3/C4、粗混合C4、C5循环物流、分离部分返回的循环乙烷/循环丙烷、芳烃提余油、轻石脑油、重石脑油、以及加氢裂化石脑油(HCN),分别送入SL-1型及SL-2型炉内,加稀释蒸汽(DS)进行裂解,得到的裂解气(即:氢气、甲烷、乙烯、乙烷、丙烯、丙烷、丁二烯、裂解汽油、裂解燃料油等组分的混合物)经废热锅炉急冷,油冷、水冷至常温,回收部分热量,并把其中大部分油类产品分离后送入后续工序。

负责接收从界外来的高压锅炉给水并将其转化为压力11.7Mpa、温度500~525℃的超高压蒸汽(VHS)。

接收本装置分离工序返回的甲烷氢及从界外补充的碳三/碳四等物料经混合、汽化后做为裂解炉燃料气。

2、压缩工序将来自裂解工序的裂解气,经五段压缩后,将压力提高到4.173 MPag,为深冷分离提供条件。

裂解气在压缩过程中,逐段冷却和分离,除去重烃和水,并在三段出口设有碱洗,除去裂解气中的酸性气体,为分离系统提供合格的裂解气。

制冷系统由丙烯制冷系统和乙烯、甲烷二元制冷系统构成,为深冷分离提供-40℃,-27℃,-3℃、13℃四个级别的丙烯冷剂;-40℃~-135℃的二元冷剂。

丙烯、二元制冷系统为多段压缩,多级节流的封闭循环系统。

3、分离工序将压缩工序来的裂解气,经脱水、深冷、加氢和精馏等过程,获得高纯度的乙烯、丙烯,同时得到付产品H2、CH4、C3LPG、混合碳四馏份及裂解汽油。

4、汽油加氢裂解汽油加氢工序的任务是将来自乙烯单元的裂解汽油中的C5S及C9+脱除,剩余的C6~C8中心馏份经过二次加氢后作为二段加氢产品,去芳烃装置,作为芳烃抽提的原料,C5S及C+9作为副产品送出界区。

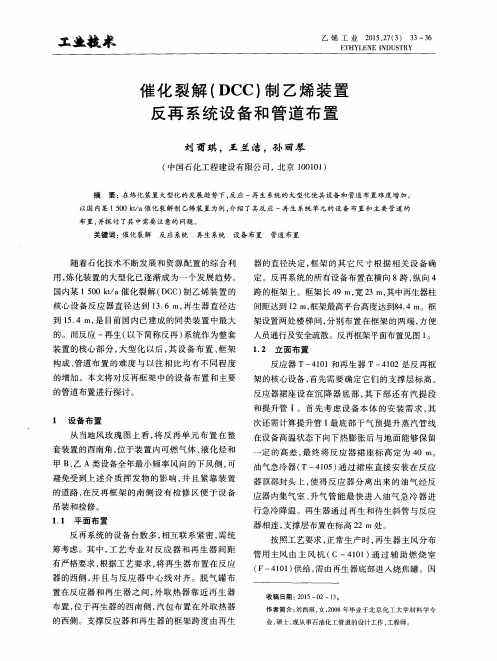

催化裂解(DCC)制乙烯装置反再系统设备和管道布置

应 器 内集气 室 、 升 气 管 能 最 快 进 入 油 气 急 冷 器 进 行 急冷 降温 。再 生器 通 过再 生 和 待生 斜 管 与 反应

器 相连 , 支 撑层 布置 在标 高 2 2 m处 。

反 再 系统 的设 备 台数 多 , 相 互 联 系紧 密 , 需 统 筹 考虑 。其 中 , 工 艺 专 业 对 反 应 器 和 再 生 器 间距 有严 格 要求 , 根据 工艺 要 求 , 将 再 生器 布 置 在 反应 器 的西 侧 , 并 且 与 反 应 器 中 心 线 对 齐 。脱 气 罐 布 置 在反 应器 和 再 生 器 之 间 , 外 取 热 器 靠 近 再 生 器 布置, 位 于再 生器 的西南 侧 , 汽 包 布置 在 外 取 热器

工 技 术

乙 烯 工 E T H 业2 Y L E N 0 E 1 5 I , N 2 D 7 U ( 3 S T ) R Y 3 3 ~ 3 6

催化裂解 ( DC C) 制 乙烯装 置

反 再 系统 设 备 和 管 道布 置

刘 酉 琪 ,王 兰 洁 ,孙 丽 琴

( 中国石化 工程 建设 有 限公 司 ,北京 1 0 0 1 0 1 )

器 的直 径 决定 , 框 架 的其 它 尺 寸 根 据 相关 设 备 确

定。反再系统的所有设备布置在横 向 8 跨, 纵 向4

跨 的框 架 上 。框 架 长 4 9 m, 宽2 3 m, 其 中再生器 柱 间距 达 到 1 2 m, 框 架最 高平 台高度达 到8 4 . 4 m。框 架设置两 处 楼梯 间 , 分 别 布 置在 框 架 的 两端 , 方 便

避免受 到 上述 介 质 挥 发 物 的 影 响 , 并 且 紧靠 装 置 的道路 , 在 反再 框 架 的 南 侧 设 有 检 修 区便 于设 备 吊装和 检修 。

乙烯装置裂解气压缩机速度控制原理及现状

乙 EY224T 3 烯工 LE22Y— T E1D)2 1 H NIUR7 业 0,( S N

乙 烯 装 置 裂 解 气 压 缩 机 速 度 控 制 原 理 及 现 状

陈 刚, 程建发 ,柳念先 , 郝庆 君 ,吕润铭

( 中国石 油 独 山子石化 分公 司乙烯厂 , 疆 独 山子 8 3 0 ) 新 36

与机械专业 , 现任乙烯车间设 备主任工程师 , 工程师。

・

2 ・ 8

乙 烯 工 业

第2 4卷

转速 的方法 进行 调节 。压缩 机 不 同 的转速 均 有 与

之相 对应 的 特性 线 , 变转 速 调 节 就 是通 过 改 变 压

用实 现对 透平进 气调节 阀 的控制 。 透平抽 气调 节 阀 ( P调 节 阀 ) 动 器 的型 号 L 致 为 WO D R G一1P 其 将 从 电子 调 速 器 来 O WA D E 0, 的2 0~10mA 的 电流 信号 在 其 螺 线 管 中形 成 一 6 个 回路 。随着 电流 值 的增 大 和 减 小 , 螺线 管 所 产

表 1 蒸汽轮机主要性能参数

额 定 工 况

一

段

19 2 33 1

二段

2 7 8 7 01 1 7 8 7\ 4 5 0 0 6 3 9 2 8 9. 8 . 7 5 314 8

三 段

6 4 7 l6 3 5 190 0 ol、 4 7 6 1 2 3 1 O. 8 1 9. 317 8

1 1 9 7\ 3 2 3 65 9

l. 9 5

吸入 温 度 / ℃ 排 出温 度/ ℃

8 7 2. 344 9

额定功率/ w k 额 定 转 速/( ・ iI r r n 1) a

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

概论世界上有六大乙烯生产技术,它们分别是鲁姆斯公司乙烯技术、斯通-韦伯斯特公司乙烯技术、凯洛格公司乙烯生产技术、布朗公司乙烯生产技术、荷兰动力技术国际公司乙烯技术、林德公司乙烯技术。

Lummus公司的乙烯技术是国内熟知的技术,我国70年代中后期引进的燕山、齐鲁、扬子、上海四套30万吨乙烯装置,均采用Lummus公司的乙烯技术,80年代中后期引进的盘锦、抚顺种中原乙烯装置好采用Lummus公司的乙烯技术。

在全世界范围内采用。

鲁姆斯公司乙烯技术的装置其总生产能力约占世界乙烯生产能力的45%左右。

斯通-韦伯斯特(S&W)公司是美国十大工程公司之一,在乙烯技术方面,与美国的Lummus公司、Kellogg公司三足鼎立。

S&W公司已在世界上建成乙烯装置100多套,总生产能力约占世界乙烯总生产能力的22%左右。

S&W公司的裂解炉分有V型、W型、M型。

我国大庆乙烯装置采用的是S&W公司的16W型裂解炉。

1996年建成的茂名30万吨乙烯采用的也是S&W 公司技术。

扬巴一体化乙烯装置也采用S&W公司乙烯技术。

美国.凯洛格公司成立于1901年,目前是世界级的工程设计公司。

就乙烯技术来说,其最大成就是开发了毫秒炉裂解技术,把物料在裂解炉中的停留时间缩短至秒,突破了秒的大关。

我国兰化公司1988年投产建成了5台毫秒炉。

CF布朗公司是1909年成立的一家国际性工程设计和建设公司。

其乙烯技术的主要特点是采用高选择性长周期运行的辐射炉管、前加[wiki]氢[/wiki]除炔、前脱丙烷、广泛采用热泵技术、专有的脱甲烷系统等。

荷兰动力技术国际公司(KTI)系目前世界上主要的乙烯厂设计和设备制造公司。

近年来该公司与法国德希尼公司和意大利的TPL公司合作在欧州大量建厂,其数量已超过鲁姆斯公司和斯通-韦伯斯特公司。

1994年北京东方建成的乙烯装置采用了KTI的乙烯技术。

我乙烯装置BA103炉改造也选用了KTI的GK-Ⅵ裂解炉。

林德公司是世界上久负盛名的低温工程公司,成立于1879年。

在乙烯技术方面,Linde公司应用专有的低温分离技术,于1931年建成了世界上第一个用低温蒸馏方法从焦炉气中生成乙烯的工厂。

60年代前,其基本上没有专有的裂解技术,裂解炉基本上采用其它公司的技术回收系统则采用自己的专利。

1960年开始,林德公司开始研究开发管式炉蒸汽裂解技术,1965年采用自己技术建成了较大型的乙烯装置。

吉化公司1996年建成投产的30万吨乙烯装置就采用了德国林德公司的专利技术。

乙烯裂解炉乙烯裂解炉的构造:乙烯裂解炉分为对流段和辐射段。

一般地说,对流段作用是回收烟气余热,用来预热并汽化原料油,并将原料油和稀释蒸汽过热至物料的横跨温度,剩余的热量用来过热超高压蒸汽和预热锅炉给水。

在原料预热汽化过程中,注入稀释蒸汽,以降低原料油的汽化温度,防止原料油在汽化过程中焦化。

裂解炉对流段每一组盘管主要由换热炉管(光管或翅片管)通过回弯头组焊而成,端管板和中间管板支持起炉管,有些盘管的进出口通过集箱汇集到一起。

每一组盘管的四周再组对上炉墙,则构成一个模块。

乙烯裂解炉要根据工艺特点定制的.目前我们国内的乙烯装置工艺包多是买国外的先进工艺技术专利,裂解炉根据工艺设计由设计方指定的几个厂家进行投标产生.裂解炉是乙烯装置的能耗大户,其能耗占装置总能耗的50%-60%。

降低裂解炉的能耗是降低乙烯生产成本的重要途径之一。

随着能源价格的不断上涨,国内外相关部门均加强了裂解炉节能措施的研究。

裂解炉的能耗在很大程度上取决于裂解炉系统本身的设计和操作水平,近年来,裂解炉技术向高温、短停留时间、大型化和长运转周期方向发展。

通过改善裂解选择性、提高裂解炉热效率、改善高温裂解气热量回收、延长运转周期和实施新型节能技术等措施,可使裂解炉能耗显著下降。

斯通-韦伯斯特()公司的USC型裂解炉1、炉型公司的USC型裂解炉(超选择性裂解炉)为单排双辐射立管式裂解炉,辐射盘管为W型或U型盘管。

由于采用的炉管管径较小,因而单台裂解炉盘管组数较多(16~18组)。

每2组或4组辐射盘管配一台USX型(套管式)一级废热锅炉,多台USX废热锅炉出口裂解气再汇总送入一台二级废热锅炉。

近期开始采用双程套管式废热锅炉(SLE),将两级废热锅炉合并为一级。

USC型裂解炉对流段设置在辐射室的上部的一侧,对流段顶部设置烟道与引风机。

对流段内设置进料和稀释蒸汽、锅炉给水及超高压蒸汽过热等热量回收手段。

大多数USC型裂解炉为一个对流段对应一个辐射室,也有两个辐射室对应一个对流段的情况。

当装置燃料全部为气体燃料时,USC型裂解炉多采用侧壁无焰烧嘴;如装置需要使用部分液体燃料时,则采用侧壁烧嘴与底部烧嘴联合布置的方案。

底部烧嘴可烧气也可烧油,其热量可占总热负荷的60~70%。

由于USC型裂解炉辐射盘管为小管径、短管长炉管,单管处理能力低,每台裂解炉盘管数较多。

为保证对流段进料能均匀地分配到每根辐射盘管,在辐射盘管入口设置了文丘里喷管。

2、辐射盘管公司的USC型裂解炉的W型或U型辐射管都是小管径、短管长盘管。

W型炉管较长,处理能力较大。

W型炉管管长较短,处理能力较小,但裂解选择性较高。

USC型裂解炉辐射盘管的数据炉型管内径,mm 管长,m 停留时间,s第一程第二程第三程第四程W型U型 51 ~三、凯洛格(Kellogg)公司的毫秒炉1、炉型凯洛格公司的毫秒炉为为立管式裂解炉,其辐射盘管为单程直管。

对流段设置在辐射室的上侧,对流段顶部设置烟道与引风机。

原料和稀释蒸汽在对流段预热至横跨温度后,通过横跨管和猪尾管由裂解炉底部送入辐射管,物料由下向上流动,由辐射室顶部出辐射管而进入第一废热锅炉。

裂解轻烃时,常设三级废热锅炉;裂解馏分油时只设两级废热锅炉,对流段还预热锅炉给水并过热超高压蒸汽。

炉子热效率为93%。

毫秒炉采用底部大烧嘴,可烧气也可烧油,由于毫秒炉管径小,单台炉管数量大,为保证辐射管流量均匀,在辐射管入口设置猪尾管控制流量分配。

2、辐射管毫秒炉的辐射管为并列直管,其长为10~13米,管内径为24~38毫米。

毫秒炉的特点是停留时间极短,可控制在秒以内,故得名为毫秒炉,由于停留时间的大幅度缩短,毫秒炉裂解产品的乙烯收率大幅度提高。

对丁烷和馏分油而言,与~秒停留时间的裂解过程比,毫秒炉裂解过程可使乙烯收率提高10~15%。

但同时由于裂解深度的提高,炔烃收率也高,增加了加氢脱炔的负荷。

USC-U型裂解炉全部采用斯通-韦伯斯特裂解技术,是一个双单元结构,在每个单元中有40根U型炉管,每台裂解炉总共有80根U型炉管。

A 对流段流程说明每一个新鲜原料炉包含一个单一的旁支的对流部分,这个对流部分安装在两个成对的辐射单元之间。

每一个对流部分包含下列的盘管组(从上至下):a.烃预热盘管HC PRHTb.锅炉给水废气预热盘管 BFWc.烃+稀释蒸汽盘管Ⅰ HC/STMⅠd.超高压蒸汽过热 HPSSe.稀释蒸汽过热 DIL STMf.烃+稀释蒸汽盘管ⅡHC/STMⅡ来自原料总管的液体原料或气体原料在经过裂解炉原料根部阀后,再通过一道紧急切断的阀后分为8个通路。

在流量调节阀FC的控制下,分别进入到烃原料预热段(HC PRHT)。

这8个通路结构维持通过整个对流段部分。

原料在对流段8个通路的来回流动的HC PRHT盘管中被加热,从对流段每一端4通路进入。

在每个单独通路中的原料然后与过热的稀释蒸汽混合,在那里原料被完成的汽化,然后经过外部的连接管件,每个通路被传输至烃和蒸汽混合(HC/STMⅠ)盘管。

烃/蒸汽混合物在先于进入8通路的来回流动HC/STMⅠ盘管组前被加热。

每个通路然后经过外部的连接管件导入至HC/STMⅡ盘管组。

来自HC/STMⅠ的烃/蒸汽混合物在8通路的来回流动的HC/STMⅡ中被加热至刚好开始裂解温度下。

对流段最下面一排的4个平行通路中的每一路混合物,经过外部的横跨段被发送至裂解炉的辐射部分。

B 辐射段以及裂解气流程每个新鲜原料炉是个成对的单元结构,带有两个相同的镜像辐射单元。

通过8个横跨管线,4个对流段的通路被导入至辐射单元的每一个,即1~4通路输入至A单元,5~8通路输入至B单元。

每个横跨管线经由一个原料分配支管供一个辐射盘管模件。

每个支管供10根辐射炉管,每个单元有40根辐射炉管,每台裂解炉有80根辐射炉管。

一个文丘里喷嘴安装在每根辐射炉管的进口,确保原料至每根炉管的流量均匀分布。

这个流量文丘里元件创造了临界的流量,在这种条件下,流量仅仅是上游压力的函数,而完全独立于下游的压力。

这样,在任何时候,即使由于不均匀的结焦速率,通过单独的辐射炉管的压差改变,至每根炉管的流量仍保持相等。

这个文丘里提供了均匀的流量分布,只要文丘里管出口绝对压力与进口绝对压力的比值是或更低。

每个裂解炉包含80个“U”型辐射炉管,每个单元40根辐射炉管沿着辐炉室的中心线单排排列。

每组炉管在炉子的顶部进出辐射部份。

辐射炉管的进入支管是垂直的,带有一个有效的热量传递长度8286mm,内径(ID)为45mm,外径(OD)为55mm。

垂直的长管悬挂着一个弯曲的部分,在那里连接着一个长的辐射弯管和异径短节,弯管的组合热量传递长度为4160mm。

出口支管是一个垂直的部分,有效热量传递长度为9187mm,内径51mm,外径67mm。

每一个辐射炉管的出口配对通过一个Y型管件在遮盖箱内,每个炉管组件给出5个辐射炉管出口。

辐射炉管组件镜像成对排列,相互靠近的两个出口两两联合。

两个辐射炉管组件出口通过一个短的传递管线被送入到一台SLE急冷交换模件中。

每台裂解炉有4台SLE模件,每一个模件包含10个SLE交换元件。

这个SLE迅速急冷裂解气,防止烯烃二次反应损失并以超高压蒸汽的形式回收热量。

每个SLE交换元件是一个双套管的热交换器,工艺物流在内管垂直向上流动,而BFW/蒸汽在外环。

SLE内管内径为,有效的热量传递长度为。

离开每一个SLE模件的裂解气被联合在一个水平气体收集总管中,集管直接安装在SLE 的上方。

在集管高速率确保任何焦粒被夹带至焦粒捕捉器。

液体原料裂解炉废热锅炉出口的裂解气的温度不能超过600℃,这是由于裂解气管道和法兰等管件所用的材料设计决定的。

来自两个辐射单元裂解气被汇合然后导入至一个直接急冷器中,这个设施安装在与急冷交换器相同的高度,在裂解炉结构的侧面。

通过急冷油的直接注入,裂解气冷却。

这有一个好处,裂解气的重尾馏份被冷凝,而较烃的烃类被汽提出急冷油。

在急冷器中,裂解气用来自稀释蒸汽发生器的188℃的急冷油在TC和FC串级控制下喷淋冷却,温度降低到241℃。

在急冷器出口管线上设计二个温度联锁开关,为了保护急冷器出口裂解气管线防止超温。

出口管线设计温度为350℃,当温度达340℃时,SD-1部分停车联锁动作,切断裂解炉原料,自动设定至热蒸汽备用状态;当温度达400℃时,SD-2完全停车联锁动作,切断裂解炉燃料。