金刚石磨具磨料简介

磨料的种类简介

磨料的种类磨料可以分为天然磨料和人造磨料两大类。

一、天然磨料自然界一切可以用于磨削或研磨的材料统称为天然磨料。

常用的天然磨料有以下几种:1.金刚石金刚石是目前已知最硬的物质,其显微硬度为98.59Gpa。

金刚石是碳的同素异型体,主要成份是碳,另外还含有0.02~4.8%的杂质,比重为3.15~3.53g/cm3。

其产地非常有限,不但价格昂贵,而且极为缺乏。

金刚石因含杂质的不同而呈黑色、黑褐色、灰黑色等,脆性较大,易沿结晶面裂开,结晶越大抵抗外力的作用越强,金刚石的计量单位是克拉,1克拉=0.2g。

天然金刚石作为磨料主要用途有两个方面:(1)用于修整砂轮;(2)磨削和研磨难加工材料(如硬质合金、宝石、玻璃、石料等)。

2.天然刚玉天然刚玉的主要矿物成份为α——Al2O3,其显微硬度为20.58Gpa,比重为3.93~4.00g/cm3。

自然界存在的天然刚玉主要有以下三种:(1)优质刚玉(俗称宝石)有蓝宝石(含钛)、红宝石(含铬)等;(2)普通刚玉,呈黑色或棕红色;(3)金刚砂,可分为绿宝石金刚砂和褐铁矿金刚砂,它是一种集合晶体,硬度较低。

在上述三种天然刚玉中,第一种主要用于首饰,而后二种可以作为磨料,用来制造砂轮、油石、砂纸、砂布或微粉、研磨膏等。

3.石榴石石榴石的晶形较好,显微硬度为13.33Gpa。

属于石榴石的矿物种类很多,但适合于作磨料的仅有铁铝石榴石一种,其矿物组成这:3FeO.Al2O3.3SiO2,含量不低于85~90%。

4。

石英石英的化学成份为SiO2,常夹杂有Al2O3、Fe2O3、 CaO MgO Fe2O3等。

显微硬度为8.04 Gpa,可用作磨料的石英矿有脉石英、石英岩及石英砂等。

随着科学技术的发展,人造磨料的品种已达几十种之多,天然磨料由于自身的缺陷,已被越来越多的人造磨料所取代,目前除了天然金刚石、石榴石外,其它种类的天然磨料用量甚微。

二、人造磨料人造磨料分刚玉系列、碳化物系列、超硬系列等几大类。

耐磨材料金刚砂

耐磨材料金刚砂金刚砂,又称金刚石,是一种极为耐磨的材料,常被用于制造研磨工具、砂轮、砂纸等工业产品。

它的硬度非常高,是自然界中最坚硬的物质之一,因此被广泛应用于需要耐磨性能的领域。

金刚砂的耐磨特性使其成为许多工业领域中不可或缺的材料,下面我们将详细介绍金刚砂的特性以及其在工业中的应用。

首先,金刚砂的硬度是其最显著的特点之一。

它的摩氏硬度可达到10级,是目前已知的最坚硬的物质之一。

这使得金刚砂在磨削、切削、打磨等领域具有独特的优势,能够更好地保持其形状和尺寸,从而提高工具的使用寿命和效率。

其次,金刚砂具有优异的耐磨性能。

在高速摩擦和磨损的环境下,金刚砂能够保持其表面的平整度和稳定性,不易产生磨损和磨屑,因此在工业生产中能够更加稳定、持久地发挥作用。

此外,金刚砂还具有良好的导热性和化学稳定性。

这使得金刚砂在高温、高压和腐蚀性环境下仍能保持其性能不受影响,因此被广泛应用于金属加工、玻璃加工、陶瓷加工等领域。

在工业领域,金刚砂被广泛应用于制造砂轮、磨料、研磨工具等产品。

砂轮是金刚砂的重要应用之一,它广泛用于金属切削、磨削、抛光等工艺中,能够提高加工效率和加工质量。

此外,金刚砂还被用于制造砂纸、砂布等磨料产品,用于木材、金属、塑料等材料的打磨和抛光。

除此之外,金刚砂还被应用于钻头、锯片、刀具等工具的制造中,能够提高工具的耐磨性和耐磨度,延长其使用寿命。

在航空航天、汽车制造、机械加工等领域,金刚砂也发挥着重要的作用,为各种工业生产提供了坚固可靠的保障。

总的来说,金刚砂作为一种极为耐磨的材料,在工业生产中具有不可替代的地位。

其优异的硬度、耐磨性能、导热性和化学稳定性,使其在磨削、切削、打磨等领域发挥着重要作用,为工业生产提供了可靠的支持。

随着工业技术的不断进步,相信金刚砂在未来会有更广阔的应用空间,为各行各业的发展提供更多可能性。

金刚石砂条

金刚石珩磨砂条简介

珩磨砂条从磨料分类有普通磨料和超硬磨料。

普通磨料是指碳化硅和刚玉,碳化硅又有绿碳化硅,黑碳化硅等。

刚玉有白刚玉,棕刚玉等。

超硬磨料是指金刚石和CBN(立方氮化硼)。

金刚石有天然金刚石和人造金刚石,做磨具用的基本都是人造金刚石。

下面对金刚石珩磨砂条的规格,粒度,硬度做个简单的介绍:珩磨砂条的规格一般是长方体形状,金刚石砂条因为硬度高,为提高砂条磨削自滤性,在磨削面开有槽。

如下图:

在实际使用中砂条规格大小,要不要带槽是根据用户需求确定的。

金刚石珩磨砂条粒度是按国标。

根据磨削工艺分粗珩,半精珩和精珩。

因不同用户厂家采用不同的工艺流程,所以同样的磨削工序用的金刚石砂条的粒度不一定相同。

金刚石砂条的硬度需要根据磨削工件的硬度来确定。

由用户提供网纹粗糙度要求,工件的材质和硬度或提供正在使用中的金刚石砂条的规格粒度等信息,,我厂根据要求确定砂条的粒度和硬度,制定合理的砂条生产工艺配方。

金刚石和CBN

金刚石和CBN

金刚石和立方氮化硼砂轮(CBN)

金刚石和立方氮化硼砂轮(CBN)是众所周知的研磨材料之一,通常被称为“超级研磨剂”。

正因为这个原因,它非常适用于加工和研磨使用碳化硅或刚玉等常规磨料很难甚至不可能研磨的材料。

金刚石和CBN有同样的晶体结构,金刚石是由纯碳组成,CBN是由氮和硼组成。

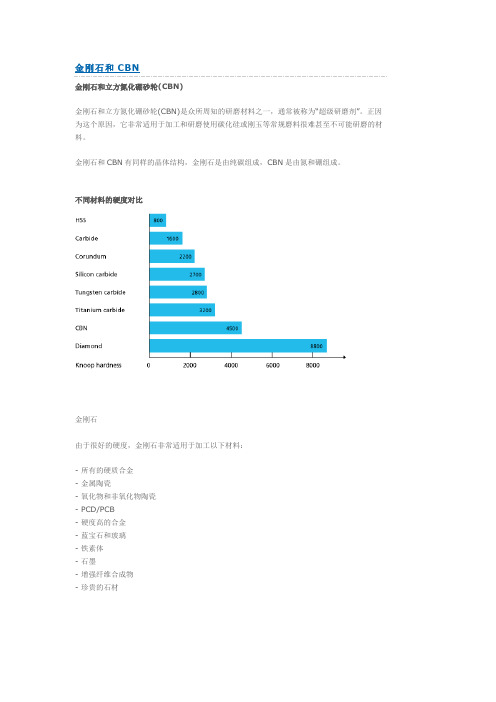

不同材料的硬度对比

金刚石

由于很好的硬度,金刚石非常适用于加工以下材料:

- 所有的硬质合金

- 金属陶瓷

- 氧化物和非氧化物陶瓷

- PCD/PCB

- 硬度高的合金

- 蓝宝石和玻璃

- 铁素体

- 石墨

- 增强纤维合成物

- 珍贵的石材

由于金刚石由纯碳组成,所以它不适用于加工钢材。

在研磨中产生的高温会使钢中的碳和金刚石反应,腐蚀金刚石颗粒。

CBN(立方氮化硼)

CBN由硼、氮两元素组成,和金刚石相比,CBN没有碳原子,很适合加工钢。

CBN可加工以下材料:

–硬度在54HRc以上的钢

–高速钢(HSS)

–钨铬钴合金

–表面镀镍的合金

下图显示了CBN和金刚石不同的热稳定性,当金刚石温度达到700度以上时,它的硬度会大大降低。

而CBN在1000度以上时,硬度仍可以保持不变。

金刚石和CBN的热稳定性图。

金刚石等超硬磨料知识

金刚石等超硬磨料知识1. 超硬磨料概述超硬磨料是指磨料颗粒硬度超过10000克法力的磨料,具有高硬度、高熔点、耐磨损等特点。

目前市场上比较常用的超硬磨料主要包括金刚石、CBN(立方氮化硼)等。

2. 金刚石磨料金刚石磨料,即人工合成金刚石微粉。

它具有高硬度、高热稳定性和化学稳定性,是目前公认的最优秀的超硬磨料之一。

2.1 金刚石磨料的制备方法金刚石磨料的制备方法主要包括高温高压法和高温热解法两种。

2.1.1 高温高压法高温高压法是指在高温高压下,使用金属催化剂和碳源催化石墨向金刚石转变而制备金刚石磨料的方法。

这种方法能够制备出质量优异、颗粒分布均匀、成本较低的金刚石磨料。

2.1.2 高温热解法高温热解法是指将经过粉碎和筛分的金刚砂或钻粉,置于高温下放置一定时间后热解成金刚石微粉的方法。

这种方法制备的金刚石微粉颗粒形态较好,但成本较高。

2.2 金刚石磨料的应用金刚石磨料主要应用于硬质合金、陶瓷、玻璃、石英等硬度较高的材料的加工中,特别是在轴承、气动元件等领域有广泛的应用。

3. CBN磨料CBN磨料(立方氮化硼)是一种以氮化硼为主要结构的超硬磨料,由于其与金刚石类似的物理特性和更优越的化学稳定性,被誉为“第二种金刚石”。

3.1 CBN磨料的制备方法CBN磨料的制备方法主要包括静压法和热解法两种。

3.1.1 静压法静压法是指将CBN微粉与金属粉末均匀混合,放入模具中,在1200℃左右温度下,通过机械、静压等方式,使之热成型成块状,再通过高温处理成为CBN磨料。

这种方法可以制备出大块状和块状的CBN磨料。

3.1.2 热解法热解法是指将硝酸钨和氮化硼等材料充分混合后,在气氛下热解成立方氮化硼的方法。

这种方法可以制备出细粒、均匀分布的CBN磨料。

3.2 CBN磨料的应用CBN磨料主要针对加工难度较高的材料进行加工,如高速钢、冷却硬化工具钢、航空发动机的叶片等。

由于CBN磨料对钢铁材料的切削性能较好,因此在制造航空、航天、汽车、工具等领域都有着广泛的应用。

超硬材料磨具的选择与使用

超硬材料磨具的选择与使用一、超硬磨料磨具特性的选择1.、磨料的选择:RVD金刚石的树脂结合剂砂轮制品具有产品锋利、磨削速度快,金刚石不易脱落等特点,广泛应用于玻璃、硬质合金、宝石、陶瓷、木材加工以及大理石花岗岩的抛光磨削等行业。

RVD 特点:晶型不规则、自锐性好、表面粗糙与树脂结合剂粘结牢固。

MBD金刚石晶型较不规则,透明度较好,热稳定性较好,抗冲击性较好,适用于金属结合剂制品,具有耐磨性好、杂质含量低、强度高、使用寿命长等特点,适用于金刚石锯切片、金刚石地质钻头、金刚石电镀工具等。

MBD8:产品晶型规则,含有较多立方八面体结构晶体,产品的热稳定性和冲击韧性较高,适用于磨削硬度较高的材料。

MBD6:晶型比较完整,含有一定比例的立方八面体结构晶体适中,适用于磨削陶瓷、石材、玻璃等材料。

MBD4:一种中等强度产品,晶型较完整,适用于磨削中等强度的材料。

MBD2:产品的冲击韧性和热稳定性相对较低,适用于制造使用要求不高的金属结合剂工具,也用于制造陶瓷结合剂工具。

SMD 特点:晶型完整,表面光滑,抗压强度高。

用于制造切割工具、地质钻头、修整工具等。

CBN砂轮的优点:1、对于黑色金属,特别是硬度高、韧性大、高温强度高、热传导率低的材料,具有良好磨削性能。

2、磨削力小,耐用度高。

3、同一砂轮通常可磨削不同材料,不同规格的工件,尤其是适用于在多品种中,小批量生产和数控,柔性制造系统,微机集成制造时使用。

4、加工表面质量高、无裂纹、不易烧伤。

5、容易保持尺寸精度。

6、综合经济效益比不同砂轮明显提高,磨损小、寿命长、效率高。

CBN 特点:CBN是硬度仅次于金刚石的超硬磨料,与人造金刚石相比,它具有热稳定性好,与铁族金属化学惰性大等特点,适宜加工高矾钢、高速钢与合金钢等金属材料。

金刚石微粉是将人造金刚石单晶经过精加工后制成的一种极细的新型超硬材料。

它广泛应用于机械﹑电子﹑航天﹑航空﹑光学仪器﹑玻璃﹑陶瓷﹑石油﹑地质﹑军工等领域和部门﹐是研磨拋光硬质合金﹑陶瓷﹑宝石﹑光学玻璃等高硬度材料的理想材料。

金刚石砂轮介绍

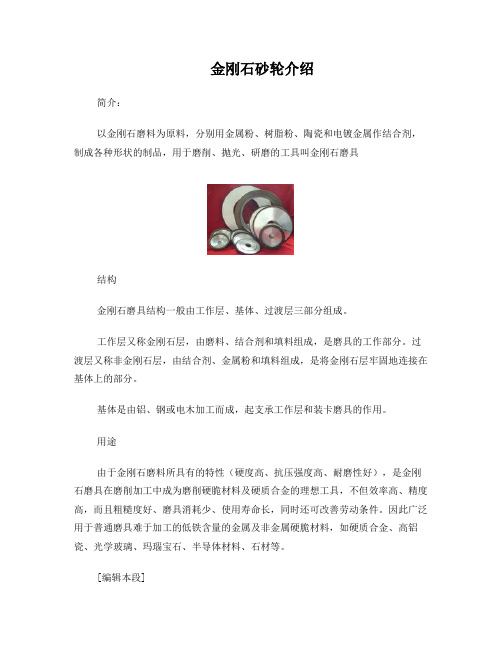

金刚石砂轮介绍简介:以金刚石磨料为原料,分别用金属粉、树脂粉、陶瓷和电镀金属作结合剂,制成各种形状的制品,用于磨削、抛光、研磨的工具叫金刚石磨具结构金刚石磨具结构一般由工作层、基体、过渡层三部分组成。

工作层又称金刚石层,由磨料、结合剂和填料组成,是磨具的工作部分。

过渡层又称非金刚石层,由结合剂、金属粉和填料组成,是将金刚石层牢固地连接在基体上的部分。

基体是由铝、钢或电木加工而成,起支承工作层和装卡磨具的作用。

用途由于金刚石磨料所具有的特性(硬度高、抗压强度高、耐磨性好),是金刚石磨具在磨削加工中成为磨削硬脆材料及硬质合金的理想工具,不但效率高、精度高,而且粗糙度好、磨具消耗少、使用寿命长,同时还可改善劳动条件。

因此广泛用于普通磨具难于加工的低铁含量的金属及非金属硬脆材料,如硬质合金、高铝瓷、光学玻璃、玛瑙宝石、半导体材料、石材等。

[编辑本段]分类:金刚石砂轮按结合剂可分为:树脂结合剂金刚石砂轮;陶瓷结合剂金刚石砂轮;金属结合剂金刚石砂轮(青铜结合剂金刚石砂轮)金刚石砂轮按生产工艺可分为:烧结式金刚石砂轮(树脂结合剂金刚石砂轮;陶瓷结合剂金刚石砂轮;金属结合剂金刚石砂轮);电镀金刚石砂轮;钎焊金刚石砂轮。

金刚石砂轮按磨削方式可分为:磨钻石用金刚石砂轮;磨硬质合金用金刚石砂轮(金刚石刀磨砂轮);磨金刚石复合片用金刚石砂轮;无芯磨床用无心磨金刚石砂轮;磨陶瓷制品用金刚石砂轮;切割用金刚石砂轮(也被称为金刚石切割片);金刚石锯片。

金刚石砂轮按外观或形状可分为:平行砂轮;筒形砂轮;杯形砂轮;碗形砂轮;碟形砂轮;磨边砂轮;磨盘等。

人造金刚石又称"工业钻石",它和天然金刚石一样,是当今人们已知自然界中最硬的物质。

由于它具有极高的硬度,抗压强度和耐磨性,抗酸碱性以及良好的导热性和半导体性能,因而它被制成的各种工具制品能广泛应用于冶金、机械、地质、石油、电子、光学、建筑、石材等各个领域。

人造金刚石砂轮是以人造金刚石为主要原材料配以其他金属粉料经过高温、高压形成的一种人造金刚石制品,能广泛应用于硬质合金、有色金属和非金属的磨削加工。

金刚石、CBN无心磨砂轮简介

磨凸轮轴、曲轴砂轮

磨制冷配件砂轮

顾客至上

锐意进取

二、金刚石、CBN无心磨简介

顾客至上

锐意进取

二、金刚石、CBN无心磨介绍

金刚石、CBN无心磨砂轮可应用于各种棒材、管材、圈套的外圆加工。 包括硬质合金棒材、高速钢棒、钨钢棒、陶瓷棒(管)、磁性材料棒、轴承 套圈外圆、轴承滚柱(滚针)外圆等。如下图:

顾客至上

锐意进取

一、金刚石、CBN磨料简介

由于天然金刚石在自然界中储量极少,通常在工业上采用高温高压

技术来合成制备金刚石,这为金刚石砂轮的普及奠定了基础。 目前金刚石砂轮的主要应用领域有:硬质合金、热喷涂、宝石、陶 瓷、磁性材料、玻璃等。

磨硬质合金刀具

磨热喷涂、磁材

宝石抛光

磨陶瓷材料

顾客至上

锐意进取

一、金刚石、CBN磨料简介

金刚石是碳的同素异形体,与铁族元素具有较好的亲和力,所以金

刚石砂轮不适宜加工钢件。 由此,人类合成的另一种材料CBN(立方氮化硼),硬度仅次于金刚石, 是目前加工高硬度淬火钢的首选磨料。目前 CBN 砂轮在替代刚玉系砂轮、 SG 砂轮上潜力巨大。 CBN 砂轮的应用行业主要有:凸轮轴曲轴、工量具 (丝锥、卡尺等)、高速钢、制冷配件等。

题。由于金刚石、CBN砂轮的硬度非常高,所以同样高硬度的金刚石笔

或金刚石修整滚轮不适宜对其修整。

顾客至上

锐意进取

四、金刚石、CBN无心磨的修整

通常情况下,金刚石、CBN无心磨砂轮一般有两种修整方式:

1、专用修整器

某些机床上配套有专门修整金刚石、CBN无心磨砂轮的修整器,其上 安装有高速旋转的GC砂轮,以实现对无心磨的修整;

顾客至上

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金刚石磨具磨料简介

THE DATA OF SUPER ABRASIVES

超硬磨料包含了天然金刚石, 人造金刚石及CBN. 根据加工对象的不同, 磨料的选择各有侧重. 常兴根据多年的实践经验, 在同客户充分交流的基础上, 依据客户加工产品的不同, 为客户选择最适合的金刚石工具.

The super abrasives include Natural Diamond, Synthetic Diamond and CBN. Based on different work pieces, the choice of abrasives also needs discretion.

结合剂简介

THE DATA OF BONDS

磨料是通过结合剂粘合到基体上从而制成磨具, 通常的结合剂有电镀, 树脂, 金属和陶瓷. Generally, the Bonds include Electroplate, Resin Bond, Metal Bond and Vitrified Bond.

电镀金刚石工具可直接使用. 其他的结合剂工具, 在使用前,通常需要一道额外的研磨工序, 以使金刚石能更加锋利, 我们通常称之为”开刃”

With the exception of the electroplated bond, the abrasives do not protrude from the bond after manufacture. The other bonds have to be broken back by an additional process in order to create a protrusion. This generally achieved by means of dressing with a silicon carbide wheel.。