热处理退火温度及退火后的硬度

实验五 碳钢的热处理及其硬度试验 (2)

实验五碳钢的热处理及其硬度试验一.实验目的1)熟悉钢的几种热处理(退火、正火、淬火、回火等);2)了解加热温度、冷却速度、回火温度等主要因素对45钢热处理后性能(硬度)的影响;3)观察碳钢热处理后的显微组织;4)了解热处理工艺对钢组织和性能的影响;5)了解硬度测定的基本原理及应用范围;6)了解硬度试验机的主要结构及操作方法。

二.实验原理Ⅰ.碳钢的热处理1、钢的淬火所谓淬火就是将钢加热到Ac3(亚共析钢)或Ac1(过共析钢)以上30~50℃,保温后放入各种不同的冷却介质中(V冷应大于V临),以获得马氏体组织。

碳钢经淬火后的组织由马氏体及一定数量的残余奥氏体所组成。

为了正确地进行钢的淬火,必须考虑下列三个重要因素:淬火加热的温度、保温时间和冷却速度。

(1)淬火温度的选择选定正确的加热温度是保证淬火质量的重要环节。

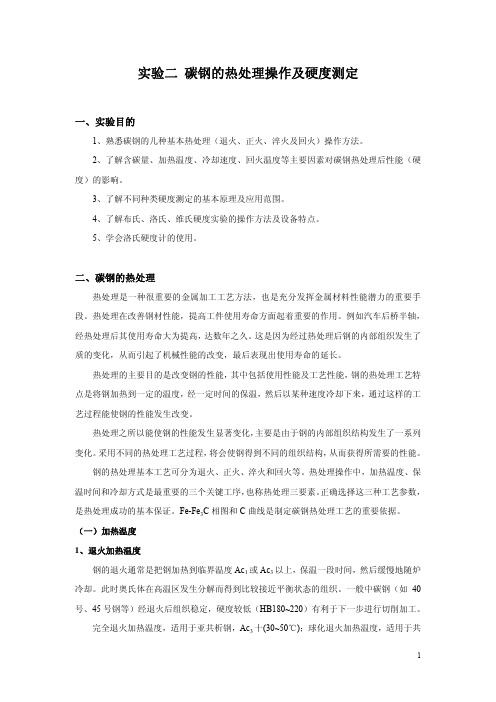

淬火时的具体加热温度主要取决于钢的含碳量,可根据相图确定(如图4所示)。

对亚共析钢,其加热温度为+30~50℃,若加热温度不足(低于),则淬火组织中将出现铁素体而造成强度及硬度的降低。

对过共析钢,加热温度为+30~50℃,淬火后可得到细小的马氏体与粒状渗碳体。

后者的存在可提高钢的硬度和耐磨性。

(2)保温时间的确定淬火加热时间是将试样加热到淬火温度所需的时间及在淬火温度停留保温所需时间的总和。

加热时间与钢的成分、工件的形状尺寸、所需的加热介质及加热方法等因素有关,一般可按照经验公式来估算,碳钢在电炉中加热时间的计算如表1所示。

表1 碳钢在箱式电炉中加热时间的确定加热温度(℃)工件形状圆柱形方形板形保温时间分钟/每毫米直径分钟/每毫米厚度分钟/每毫米厚度700 1.5 2.2 3 800 1.0 1.5 2 900 0.8 1.2 1.6 1000 0.4 0.6 0.8(3)冷却速度的影响冷却是淬火的关键工序,它直接影响到钢淬火后的组织和性能。

冷却时应使冷却速度大于临界冷却速度,以保证获得马氏体组织;在这个前提下又应尽量缓慢冷却,以减少钢中的内应力,防止变形和开裂。

热处理工艺对材料硬度和强度的提升

热处理工艺对材料硬度和强度的提升热处理工艺是一种通过控制材料的加热和冷却过程来改善和提高材料的硬度和强度的方法。

热处理包括多种不同的过程,如退火、淬火、时效等,每种过程都有特定的条件和目的。

下面将介绍热处理工艺对材料硬度和强度的提升的原理和方法。

1. 退火退火是一种通过使材料加热至一定温度并保持一段时间后缓慢冷却的过程。

退火可消除材料的内部应力,并改善晶粒结构。

在退火过程中,晶粒会进行长时间的成长,从而提高了材料的硬度和强度。

此外,退火还可以改变材料的韧性和可加工性,使其具有更好的弯曲性能和抗疲劳性能。

2. 淬火淬火是一种通过迅速冷却材料的方法,使其结构变得更硬。

淬火可以使材料从高温下快速冷却,使晶粒迅速固化,形成更细小的晶粒。

这些细小的晶粒使得材料的硬度和强度得以提高。

淬火的具体操作方式可以根据材料的特性和要求进行调整,以确保最佳效果。

3. 渗碳淬火渗碳淬火是一种将碳原子渗透到材料表面并进行淬火处理的方法。

渗碳是通过在高温下让材料与碳源接触,使其吸收碳原子。

碳的渗入可以改变材料的化学组成,增加材料表面的碳含量,从而增加材料的硬度和强度。

4. 时效处理时效处理是一种在退火或淬火后将材料加热至一定温度并保持一段时间的过程。

时效处理可以使材料再次固溶,让微观组织中的析出相重新溶解,从而改变材料的硬度和强度。

时效处理还可以调节材料的硬度和塑性之间的平衡,使其具有更好的综合性能。

热处理工艺对于提升材料的硬度和强度具有重要意义。

通过不同的热处理工艺,可以使材料的晶粒尺寸变小,结构更加致密,从而提高了材料的硬度和强度。

此外,热处理还可以消除或减小材料内部的应力,改善了材料的韧性和可加工性。

需要注意的是,热处理工艺的具体参数和条件应根据不同材料的特性和要求进行选择和调整。

不同的材料和工艺参数,可能会对材料的硬度和强度产生不同的影响。

因此,在进行热处理工艺时,需要根据具体情况进行选择,并进行充分的实验和测试,以确保所得到的材料达到所需的性能要求。

钢的热处理及硬度测定

钢的热处理及硬度测定一、实验目的1.了解钢的基本热处理工艺。

2.了解布氏和洛氏硬度计的主要原理、结构及操作方法。

3.了解不同的热处理工艺对钢的性能的影响。

二、实验原理热处理是充分发挥金属材料性能潜力的重要方法之一。

其工艺特点是把钢加热到一定温度,保温一段时间后,以某种速度冷却下来,通过改变钢的内部组织来改善钢的性能,其基本工艺包括退火、正火、淬火和回火等。

金属的硬度是材料表面抵抗硬物压入而引起塑性变形的能力。

硬度越大,表明金属抵抗塑性变形的能力越大,材料产生塑性变形就越困难。

硬度是金属材料一项重要的力学性能指标。

硬度的试验方法很多,其中常用的有布氏法、洛氏法和维氏法三种硬度试验方法。

1.钢的退火、正火、淬火和回火钢的退火通常是将钢加热到临界温度1Ac 或3Ac 线以上,保温后缓慢地随炉冷却的一种热处理工艺。

钢经退火处理后,其组织比较接近平衡状态,硬度较低(约180~22OHBS ),有利于进行切削加工。

钢的正火是将钢加热到3Ac 或cm Ac 线以上30~50℃,保温后在空气中冷却的一种热处理工艺。

由于冷却速度稍快,与退火组织相比,所形成的珠光体片层细密,故硬度有所提高。

对低碳钢来说,正火后提高硬度可改善其切削加工性能,降低加工表面的粗糙度;对高碳钢来说,正火可以消除网状渗碳体,为球化退火和淬火作准备。

钢的淬火就是将钢加热到3Ac 或1Ac 线以上30~50℃,保温后在不同的冷却介质中快速冷却,从而获得马氏体和(或)贝氏体组织的一种热处理工艺。

马氏体的硬度和强度都很高,特别适用于有较高耐磨性能要求的工模具材料。

淬火工艺包括三个重要参数,淬火加热温度、保温时间和冷却速度。

淬火加热温度过高时晶粒容易长大,而且还会产生氧化脱碳等缺陷,加热温度过低则会因组织中存在铁素体或珠光体而导致材料硬度不足。

保温时间与钢的成分、工件的形状、尺寸及加热介质等因素有关,一般可按照经验公式加以估算,保温时间过长或过短都会对钢的组织及性能造成不利的影响。

退火、正火、淬火、回火及硬度知识

退火、正火、淬火zhan huo(cuihuo)金属处理用第一个读音、回火对比和区别1、退火、正火、淬火、回火是整体热处理中的四种基本工艺,称为“四把火”,其中的淬火与回火关系密切,常常配合使用,缺一不可。

整体热处理是对工件整体加热,然后以适当的速度冷却,以改变其整体力学性能的金属热处理工艺。

2、退火:是将工件加热到适当温度,根据材料和工件尺寸采用不同的保温时间,然后进行缓慢冷却,目的是使金属内部组织达到或接近平衡状态,获得良好的工艺性能和使用性能,或者为进一步淬火作组织准备。

3、正火;是将工件加热到适宜的温度后在空气中冷却,正火的效果同退火相似,只是得到的组织更细,常用于改善材料的切削性能,也有时用于对一些要求不高的零件作为最终热处理。

4、淬火;是将工件加热保温后,在水、油或其它无机盐、有机水溶液等淬冷介质中快速冷却。

淬火后钢件变硬,但同时变脆。

为了降低钢件的脆性,将淬火后的钢件在高于室温而低于710℃的某一适当温度进行长时间的保温,再进行冷却,这种工艺称为回火。

了解退火、淬火、回火的差异和作用:1.退火概念:所谓退火,就是将金属或合金加热到适当温度,保温一定时间,然后随炉缓慢冷却的热处理工艺,其实质是将钢加热奥氏体化后进行珠光体转变。

退火目的和作用:(1)降低钢的硬度,提高塑性,以利于切削加工及冷变形加工;(2)细化晶粒,消除因锻、焊等引起的组织缺陷,均匀钢的组织成分,改善钢的性能或为以后的热处理作准备;(3)消除钢中的内应力,以防止变形或开裂。

2.淬火概念:淬火就是将钢加热到Ac3或Ac1点以上某一温度,保持一定时间,然后以适当速度冷却获得马氏体和(或)贝氏体组织的热处理工艺。

淬火目的和作用:淬火的目的是使过冷奥氏体进行马氏体(或贝氏体)转变,得到马氏体(或贝氏体)组织,然后配合以不同温度的回火,获得所需的力学性能。

(注: 淬火态工件不允许直接投入现场使用,通常在此之后必须实时进行1~2 次或以上之回火加工,以调整其组织及应力等。

热处理之退火

热处理之退火1、去应力退火为去除工件塑性变形加工、切削加工或焊接造成的内应力及铸件内从在的残余应力而进行的退火。

去应力退火一般在稍高于再结晶温度下进行,钢铁材料一般在550~650℃,热模具钢及高合金钢可适当升高到650~750℃,退火时间与退火温度有关。

为了防止去应力退火后冷却时再发生残余应力,应缓冷至500℃出炉空冷,大截面工件需缓冷到300℃以下出炉空冷。

2、再结晶退火经冷塑性变形加工的工件加热到再结晶温度以上,保持适当时间,通过再结晶使冷变形过程中产生的晶体学缺陷基本消失,重新形成均匀的等轴晶粒,以消除变形强化效应和残余应力的退火。

一般钢材再结晶退火温度在600~700℃,保温1~3h空冷,对含质量分数<0.2%的普通碳钢,在冷变形时临界变形速度若达6%~15%范围,则再结晶退火后易出现粗晶,因此应避免在该范围内变形。

3、完全退火将工件完全奥氏体化后缓慢冷却,接近平衡组织的退火。

完全退火奥氏体化温度一般选为Ac3+(30~50)℃,对于某些高合金钢,为使碳化物固溶应适当提高奥氏体化温度。

为了改善低碳钢的切削性能,可采用900~100℃的晶粒粗化退火。

为了消除亚共析钢锻件、铸件、焊接件的粗大魏氏组织,需将奥氏体化温度提高到1100~1200℃,随后补充进行常规完全退火。

4、不完全退火将工件部分奥氏体化后缓慢冷却的退火。

锻件终锻温度不高且无需细化晶粒时,可采用Ac1~Ac3之间部分奥氏体化的不完全退火。

5、等温退火工件加热到高于Ac3(或Ac1)的温度,保持适当时间后,较快的冷却到珠光体转变温度区间的适当温度并等温保持,使奥氏体珠光体组织后在空气中冷却的退火。

等温退火的奥氏体化温度一般与完全退火相同,对于合金含量较高的大型铸锻件可适当提高加热温度。

等温温度越低,退火后的硬度越高。

等温退火后的组织与硬度均匀性优于完全退火,比较适合于与大型合金钢铸件。

6、球化退火为使工件中的碳化物球状化而进行的退火。

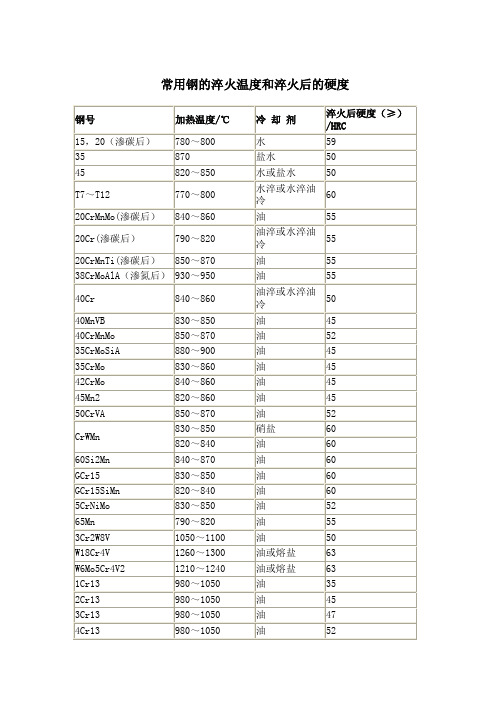

常用钢的淬火温度和淬火后的硬度

常用钢的淬火温度和淬火后的硬度HRC(洛氏硬度)和HB(布氏硬度)具体区别布式硬度是以一定大小的试验载荷,将一定直径的淬硬钢球或硬质合金球压入被测金属表面,保持规定时间,然后卸荷,测量被测表面压痕直径。

布式硬度值是载荷除以压痕球形表面积所得的商。

洛式硬度是以压痕塑性变形深度来确定硬度值指标。

以0.002毫米作为一个硬度单位。

1.HRC含意是洛式硬度C标尺,HB含意是布式硬度。

2.HRC和HB在生产中的应用都很广泛3.HRC适用范围HRC 20--67,相当于HB225--650若硬度高于此范围则用洛式硬度A标尺HRA。

若硬度低于此范围则用洛式硬度B标尺HRB。

布式硬度上限值HB650,不能高于此值。

4.洛氏硬度计C标尺之压头为顶角120度的金刚石圆锥,试验载荷为一确定值,中国标准是150公斤力。

布氏硬度计之压头为淬硬钢球(HBS)或硬质合金球(HBW),试验载荷随球直径不同而不同,从3000到31.25公斤力。

5.洛式硬度压痕很小,测量值有局部性,须测数点求平均值,适用成品和薄片,归于无损检测一类。

布式硬度压痕较大,测量值准,不适用成品和薄片,一般不归于无损检测一类。

6.洛式硬度的硬度值是一无名数,没有单位。

(因此习惯称洛式硬度为多少度是不正确的。

)布式硬度的硬度值有单位,且和抗拉强度有一定的近似关系。

7.洛式硬度直接在表盘上显示,操作方便,快捷直观,适用于大量生产中。

布式硬度需要用显微镜测量压痕直径,然后查表或计算,操作较繁琐。

8.在一定条件下,HB与HRC可以查表互换。

其心算公式可大概记为:1HRC≈1/10HB。

洛氏硬度(HRC)和布氏硬度(HB)具体区别和换算硬度是衡量材料软硬程度的一个性能指标。

硬度试验的方法较多,原理也不相同,测得的硬度值和含义也不完全一样。

最常用的是静负荷压入法硬度试验,即布氏硬度(HB)、洛氏硬度(HRA,HRB,HRC)、维氏硬度(HV),其值表示材料表面抵抗坚硬物体压入的能力。

实验二碳钢的热处理操作及硬度测定

560~670 660~760

3、淬火加热温度 对亚共析钢是 Ac3 十(30~50 ℃);对共析

钢是和过共析钢是 Ac1 十(30~50 ℃),见图 2-2 所示。在此温度保温后放入各种不同的冷却介

质中快速冷却,以获得马氏体组织。碳钢经淬

火后的组织由马氏体及一定数量的残余奥氏

体所组成。

钢的临界温度 Ac1、Ac3 及 Accm,在热处 理手册或合金钢手册中均可查到,再经过计算

750

840~860

60

725

766

295

743

770~800

T7

730

770

700

—

780~800

T8

730

—

700

—

780~800

碳素工具钢

T10

730

800

700

—

780~800

T12

730

820

700

—

780~800

T13

730

830

700

—

780~800

4、回火温度

钢经过淬火后得到的马氏体组织质硬而脆,并且工件内部存在很大的内应力,如果直接

3

C.高温回火 是在 500~650 ℃进行回火,所得组织为回火索氏体,硬度为 HRC25~35。

用于结构零件的热处理。其综合机械性能较好。淬火加高温回火叫调质处理。

D.高于 650 ℃的回火为珠光体,硬度较低。

表 2-3 45 钢淬火后经不同温度回火后的组织及性能

类型

回火温 度/℃

回火后组织

回火后硬度 (HRC)

完全退火加热温度,适用于亚共析钢,Ac3 十(30~50℃);球化退火加热温度,适用于共

热处理中的正火、退火、回火

正火:正火是将钢加热到Ac3以上30~50°C(亚共析钢)或Acm以上30~50°C (过共析钢),保温后在空气中冷却的热处理工艺。

正火和退火作用相似,也是将钢加热到奥氏体区,使钢进行重结晶,从而解决铸钢件、锻件的粗大晶粒和组织不均问题。

但正火比退火的冷却速度稍快,形成了索氏体组织组织。

索氏体比珠光体的强度、硬度稍高,但韧性并未下降。

正火主要用于:(1)取代部分完全退火。

正火是在炉外冷却,占用设备时间短,生产率高,故应尽量用正火取代退火。

必须看到,含碳量较高的钢,正火后硬度过高,使切削加工性变差,且正火难以消除内应力。

因此,中碳合金钢、高碳钢及复杂件仍以退火为宜。

(2)用于普通结构件的最终热处理。

(3)用于过共析钢,以减少或消除二次渗碳体呈网状析出。

退火是将钢加热、保温,然后随炉或埋入灰中使其缓慢冷却的热处理工艺。

(1).完全退火它是将亚共析钢加热到Ac3以上30~50°C ,保温后缓慢冷却,以获得接近平衡状态组织。

完全退火主要用于铸钢件和重要锻件。

因为铸钢件铸态下晶粒粗大,塑性、韧性较差;锻件因锻造时变形不均匀,致使晶粒和组织不均,且存在内应力。

完全退火可降低硬度,改善切削加工性。

完全退火的原理是:钢件被加热到Ac3以上时,呈完全奥氏体状态,由于初始形成的奥氏体晶粒非常细小,缓慢冷却时,通过“重结晶”使钢件获得细小经历,并消除了内应力。

必须指出,应严格控制加热温度、防止温度过高,否则奥氏体晶粒将急剧长大。

(2).球化退火主要用于过共析钢件。

过共析钢经过锻造以后,其珠光体晶粒粗大,且存在少量二次渗碳体,致使钢的硬度高、脆性大,进行切削加工时易磨损刀具,且淬火时容易产生裂纹和变形。

球化退火时,将钢加热到Ac1以上20~30°C。

此时初始形成的奥氏体内及其晶界上尚有少量未完全溶解的渗碳体,在随后的冷却过程中,奥氏体经共析反应析出的渗碳体便以未溶渗碳体为核心,呈球状析出,分布在铁素体基体上,这种组织称为“球化体”。