机械专业齿轮设计课程设计说明书范本

齿轮机械设计课程设计说明书

机械基础课程设计说明书设计题目机械传动设计生物与化学工程学院食品工程专业班级 17食品学号设计人杨某人指导老师李党育完成日期 2019 年 6 月 21 日南阳理工学院目录设计任务 (1)1.设计题目 (1)2.设计任务 (1)3.具体要求 (1)电动机的选择 (2)1.拟定传动方案 (2)2.选择电动机 (3)3.计算传动装置的总传动比及其分配各级传动比 (4)4.传动装置的运动和动力学参数 (4)传动零件的设计计算 (5)1.V带传动 (5)2.减速箱内的单级圆柱齿轮传动 (6)齿轮参数的计算 (8)1.小齿轮的计算 (8)2.大齿轮的计算 (8)设计小结 (10)参考资料 (10)1设计任务1.设计题目带式运输机传动装置设计,运动见图如下:(1)带式运输机数据(见数据表)(2)工作条件:用于锅炉房运煤,三班制工作,每班工作4小时,空载启动,单向、连续运转,载荷平稳。

(3)使用期限:工作期限为10年,每年工作300天。

(4)生产批量及加工条件:小批量生产,无铸造设备。

2.设计任务(1)选择电动机型号;(2)确定带传动的主要参数及尺寸; (3) 确定齿轮传动的主要参数及尺寸;;3.具体要求(1)零件(齿轮)图二张(A3); (2)设计说明书一份,不少于2000字。

电动机的选择1.拟定传动方案为了估计传动装置的总传动比范围,以便合理的选择合适的传动机构和拟定传动方案。

可先由已知条件计算出驱动卷筒的转速,即一般常选用转速为1000r/min或1500r/min的电动机作为原动机,因此传动装置总传动比约为8.1或12,根据总传动比数值,可初步拟定出以二级传动为主的多种传动方案。

先考虑有以下集中传动方案进行选择,如图所示带式运输机传动方案比较传动方案应满足工作机的性能要求,适应工作条件,工作可靠,而且要求结构简单,尺寸紧凑,成本低,传动效率高,操作维护方便。

通过分析比较最后选择其中较合理的一种。

a.方案:宽度和长度尺寸较大,带传动不适应繁重的工作条件和恶劣的环境,但有过载保护作用,还可以缓和冲击和振动,因此这种方案得到广泛应用;b.方案:结构紧凑,若在大功率和长期运转条件下使用,则由于蜗杆传动效率低,功率损耗大,很不经济;c. 方案:宽度尺寸小,适于在恶劣环境下长期连续工作,但圆23锥齿轮加工比圆柱齿轮闲难;d.方案:与b 方案相比较,宽度尺寸较大,输人轴线与工作机位置是水平位置。

【精品】机械设计课程设计二级圆柱齿轮设计说明书2

机械设计课程设计说明书设计题目: 胶带输送机的传送装置院系:专业:班级:学号:设计人:指导老师:完成日期:目录一、设计任务书 (1)二、联连轴器的选择 (3)三、传动方案的拟定及说明 (3)四、电动机的选择 (4)五、计算传动装置的运动和动力参数 (7)六、传动件的设计计算 (8)七、轴的设计计算 (16)八、滚动轴承的选择及计算 (20)九、键联接的选择及校核计算 (23)十、箱体的设计 (23)十一、减速器附件的选择 (25)十二、润滑与密封 (25)十三、设计小结 (26)十四、参考资料目录 (27)一、机械设计课程设计任务书题目: 设计胶带运输机传动装置中的展开式二级圆柱齿轮减速器1.1总体布置简图1—电动机;2—联轴器;3—齿轮减速器;4—带式运输机;5—滚轮;6—联轴器1.2工作条件:工作年限(年): 15工作制度(班/日): 1工作环境: 灰尘较少载荷性质: 轻微冲击生产批量: 单件1.3技术数据:滚筒圆周力F(N): 14000运输带速度V(m/s): 0.28滚筒的直径D(mm): 500带速允许偏差(%): 3—51) 1.4设计内容:2)电动机的选择与运动参数计算;3)直齿圆柱齿轮传动设计计算4)轴的设计5)滚动轴承的选择6)键和连轴器的选择与校核;7)装配图、零件图的绘制8)设计计算说明书的编写1.5设计任务:1)减速器总装配图、箱体图各一张2)齿轮、轴零件图各一张3)设计说明书一份1.6设计进度:1)第一阶段: 总体计算和传动件参数计算2)第二阶段: 轴与轴系零件的设计3)第三阶段: 轴、轴承、联轴器、键的校核及草图绘制4)第四阶段: 装配图、零件图的绘制及计算说明书的编写二、联轴器的设计先初步估计轴的最小直径, 轴选用45钢, 取C=112.由轴的设计公式得:111219.154d mm ≥==;211232.3d mm ≥==;311248.8d mm ≥==。

由于在轴1和轴3的最输入和输出端开键槽, 连接联轴器,故轴1最小直径取22mm, 轴3的最小直径取50mm 。

齿轮设计计算说明书

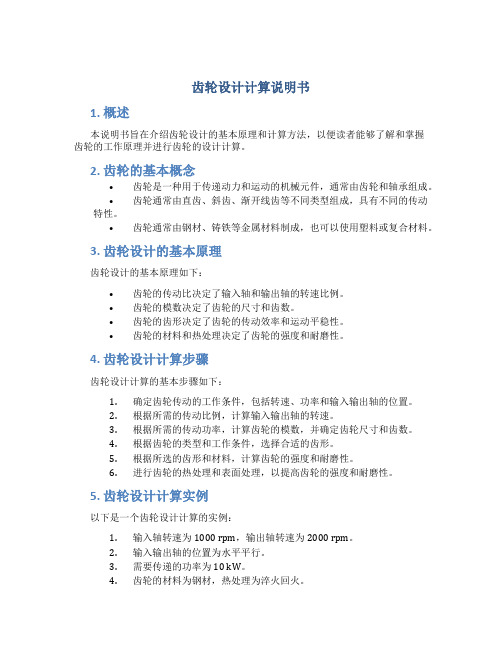

齿轮设计计算说明书1. 概述本说明书旨在介绍齿轮设计的基本原理和计算方法,以便读者能够了解和掌握齿轮的工作原理并进行齿轮的设计计算。

2. 齿轮的基本概念•齿轮是一种用于传递动力和运动的机械元件,通常由齿轮和轴承组成。

•齿轮通常由直齿、斜齿、渐开线齿等不同类型组成,具有不同的传动特性。

•齿轮通常由钢材、铸铁等金属材料制成,也可以使用塑料或复合材料。

3. 齿轮设计的基本原理齿轮设计的基本原理如下:•齿轮的传动比决定了输入轴和输出轴的转速比例。

•齿轮的模数决定了齿轮的尺寸和齿数。

•齿轮的齿形决定了齿轮的传动效率和运动平稳性。

•齿轮的材料和热处理决定了齿轮的强度和耐磨性。

4. 齿轮设计计算步骤齿轮设计计算的基本步骤如下:1.确定齿轮传动的工作条件,包括转速、功率和输入输出轴的位置。

2.根据所需的传动比例,计算输入输出轴的转速。

3.根据所需的传动功率,计算齿轮的模数,并确定齿轮尺寸和齿数。

4.根据齿轮的类型和工作条件,选择合适的齿形。

5.根据所选的齿形和材料,计算齿轮的强度和耐磨性。

6.进行齿轮的热处理和表面处理,以提高齿轮的强度和耐磨性。

5. 齿轮设计计算实例以下是一个齿轮设计计算的实例:1.输入轴转速为1000 rpm,输出轴转速为2000 rpm。

2.输入输出轴的位置为水平平行。

3.需要传递的功率为10 kW。

4.齿轮的材料为钢材,热处理为淬火回火。

5.使用直齿齿轮,齿轮模数为4,齿数为20。

6.使用标准的齿形。

根据以上信息,可以进行以下计算:•传动比:输出/输入 = 2000/1000 = 2•齿轮的尺寸:直径 = 模数 * 齿数 = 4 * 20 = 80 mm•齿轮的传动功率:功率 = 转矩 * 转速 = 功率/转速 * 1000 = 10/1000 * 1000 = 10 Nm•齿轮材料的强度和耐磨性符合设计要求。

6. 注意事项在齿轮设计计算过程中,需要注意以下事项:•确定齿轮传动的工作条件和要求,包括转速、功率和位置等。

机械设计课程设计说明书齿轮箱

机械设计课程设计原始资料一、设计题目热处置车间零件输送设备的传动装备二、运动简图图11—电动机2—V带3—齿轮减速器4—联轴器5—滚筒6—输送带三、工作条件该装置单向传送,载荷平稳,空载起动,两班制工作,利用期限10年(每一年按300天计算),输送带的速度允许误差为±5%.四、原始数据滚筒直径D(mm):300运输带速度V(m/s):0.8传送带工作拉力(N):2700五、设计工作量1减速器总装配图一张2齿轮、轴零件图各一张3设计说明书一份六、设计说明书内容1. 运动简图和原始数据2. 电动机选择3. 要紧参数计算4. V带传动的设计计算5. 减速器斜齿圆柱齿轮传动的设计计算6. 机座结构尺寸计算7. 轴的设计计算8. 键、联轴器等的选择和校核9. 转动轴承及密封的选择和校核10. 润滑材料及齿轮、轴承的润滑方式11. 齿轮、轴承配合的选择12. 参考文献七、设计要求1. 各设计时期完成后,需经指导教师审阅同意后方能进行下时期的设计;2. 在指定的教室内进行设计.一. 电动机的选择一、电动机输入功率w P27000.82.29787100010000.94w w w w F V P kw η⨯===⨯二、电动机输出功率d P其中总效率为32320.960.9950.970.980.872v ηηηηηη=⨯⨯⨯⨯=⨯⨯⨯=带齿轮轴承联轴滚筒0 2.2982.6350.872wP P kw η===446106100.850.93/min 300w w v n r D ππ⨯⨯⨯⨯===⨯带传动比2-4,齿轮传动比3-5(1.3 1.6)f s i i = f i :两级展开式减速器的高速级;s i :两级展开式减速器的低速级。

那么总传动比2223 1.345 1.623.4160i =⨯⨯⨯⨯= 查表可得Y100L2-4符合要求,应选用它。

Y100L2-4 (同步转速1430min r ,4极)的相关参数 表1二. 要紧参数的计算一、确信总传动比和分派各级传动比传动装置的总传动比143028.150.93m w n i n ===总 查表可得V 带传动单级传动比经常使用值2~4,圆柱齿轮传动单级传动比经常使用值为3~5,展开式二级圆柱齿轮减速器()121.3~1.5i i ≈。

齿轮设计说明书

重庆大学本科学生课程设计零件齿轮的工艺规程设计学生:何XX学号:2XX指导教师:XXX专业:机械电子工程重庆大学机械工程学院二0一七年十二月目录重庆大学本科学生课程设计任务书 (3)1. 序言 (4)2. 零件分析 (4)2.1. 零件的作用 (4)2.2. 零件的工艺分析 (4)3. 基准的选择 (4)3.1. 定位方式 (4)3.1.1. 带轴齿轮的定位方式 (4)3.1.2. 以内孔和端面定位 (5)3.1.3. 以外圆和端面定位 (5)3.2. 零件的技术条件 (6)3.2.1. 零件的表面粗糙度和加工精度 (6)3.2.2. 各表面的位置精度(略) (6)3.2.3. 零件表面的加工方法 (6)4. 工艺规程的设计 (7)4.1. 毛坯的确定 (7)4.1.1. 确定机械加工余量 (8)4.1.2. 确定毛坯尺寸公差 (8)4.1.3. 确定圆角半径 (8)4.1.4. 确定拔模斜度 (9)4.1.5. 确定分模位置 (9)4.1.6. 确定毛坯的热处理 (9)4.2. 制定工艺路线(见机械加工工艺过程卡片) (9)4.2.1. 粗铣 (9)4.2.2. 精铣 (9)4.2.3. 粗车 (9)4.2.4. 粗车 (9)4.2.5. 拉孔 (9)4.2.6. 滚齿 (9)4.3. 重点工序的说明(见工序卡片) (10)5. 各工序切削用量的选择热处理工艺及工时的计算 (10)5.1. 工序1(略) (10)5.2. 工序2(略) (10)5.3. 工序3(略) (10)5.4. 工序4:见工序卡片 (10)5.4.1. 切削用量 (10)5.4.2. 工时的计算 (10)6. 设计心得体会 (11)重庆大学本科学生课程设计任务书1.序言机械制造课程设计是在学完了机械制造技术基础和部分专业课,并进行了生产实习的基础上进行的一个教学环节。

这次设计使我们能综合运用机械制造工艺学中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决工艺问题。

齿轮工艺课程设计说明书

目录1.序言 12.零件的工艺分析与生产类型的确定 12.1零件的作用 12.2零件的工艺分析 22.3零件的生产类型 23.选择毛坯,确定毛坯尺寸,设计毛坯图 33.1确定毛坯制造形式 32.确定机械加工余量 33.3确定毛坯尺寸 43.4确定毛坯尺寸公差 43.5设计毛坯图 54.选择加工方法,制定工艺路线 64.1定位基准的选择 64.2零件表面加工方法的选择 64.3制定工艺路线 75.工序设计 85.1选择加工设备与装备 85.2确定工序尺寸 116.确定切削用量与基本时间 146.1工序I切削用量与基本时间的确定 146.2工序Ⅱ切削用量与切削时间的确定 18 6.3工序Ⅲ切削用量与基本时间的确定 19 6.4工序Ⅳ的切削用量与基本时间的确定 21 6.5工序Ⅴ切削用量与基本时间的确定 22 6.6工序Ⅵ切削用量与基本时间的确定 23 6.7工序Ⅶ切削用量与基本时间的确定 25 6.8工序Ⅷ切削用量与基本时间的确定 25 7.夹具设计 267.1定位方案 267.2夹紧机构 267.3对刀装置 277.4夹具与机床连接元件 277.5夹具体 277.6使用说明 277.7结构特点 27总结参考文献1.序言课程设计在我们学完大学的全部基础课、专业基础课之后进行的,这是我们在进行课程设计对所学各课程的深入综合性的总复习,也是一次理论联系实际的训练,因此,它在我们的大学生活中占有重要的地位。

另外在做完这次课程设计之后,我得到一次在毕业工作前的综合性训练,我在想我在下面几方面得到了锻炼:运用机械制造工艺学课程中的基本理论以与在生产实习中学到的实践知识,正确地解决一个零件在加工中的定位,夹紧以与工艺路线安排,工艺尺寸确定等问题,保证零件的加工质量。

提高结构设计能力。

通过设计夹具的训练,获得根据被加工零件的加工要求,设计出高效,省力,经济合理而能保证加工质量的夹具的能力。

学会使用手册以与图表资料。

齿轮设计说明书

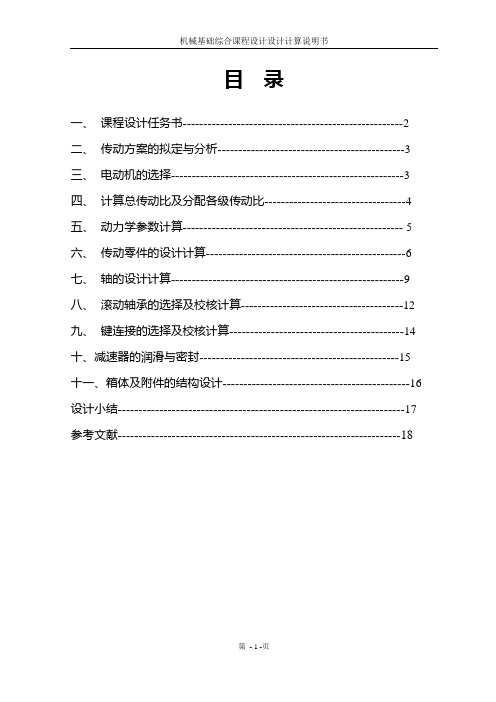

目录一、课程设计任务书-----------------------------------------------------2二、传动方案的拟定与分析---------------------------------------------3三、电动机的选择--------------------------------------------------------3四、计算总传动比及分配各级传动比----------------------------------4五、动力学参数计算----------------------------------------------------- 5六、传动零件的设计计算------------------------------------------------6七、轴的设计计算--------------------------------------------------------9八、滚动轴承的选择及校核计算---------------------------------------12九、键连接的选择及校核计算------------------------------------------14十、减速器的润滑与密封------------------------------------------------15 十一、箱体及附件的结构设计---------------------------------------------16 设计小结---------------------------------------------------------------------17 参考文献--------------------------------------------------------------------18一、课程设计任务书设计课题:输送机由电机驱动。

机械设计课程设计——齿轮传动设计说明书

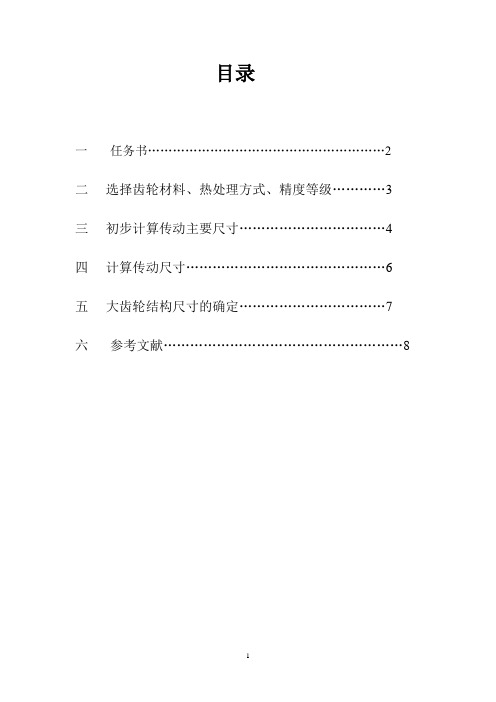

目录一任务书 (2)二选择齿轮材料、热处理方式、精度等级 (3)三初步计算传动主要尺寸 (4)四计算传动尺寸 (6)五大齿轮结构尺寸的确定 (7)六参考文献 (8)一机械设计作业任务书题目:齿轮传动结构简图见下图:原始数据如下:机器工作平稳,单向回转,成批生产 方案 Pm (KW ) (/min)m n r(/min)w n r1i轴承座中 心高H (mm )最短工作 年限L 工作环境 12.214201202.31603年3班室外二 选择齿轮材料、热处理方式、精度等级带式输送机为一般机械,且要求成批生产,故毛坯需选用锻造工艺,大小齿轮均选用45号钢,采用软齿面,由参考文献1表8.2查得:小齿轮调质处理,齿面硬度为217~225HBS ,平均硬度236HBS ;大齿轮正火处理,齿面硬度162~217HBS ,平均硬度190HBS 。

大、小齿轮齿面平均硬度差为46HBS ,在30~50HBS 范围内。

选用8级精度。

三 初步计算传动主要尺寸因为齿轮采用软齿面开式传动,齿面不会发生疲劳点蚀,因此初步确定按齿根弯曲疲劳强度设计齿轮传动主要参数和尺寸。

齿根弯曲疲劳强度设计公式m ≥式中F Y ——齿形系数,反映了轮齿几何形状对齿根弯曲应力F σ的影响s Y ——应力修正系数,用以考虑齿根过度圆角处的应力集中和除弯曲应力以外的其它应力对齿根应力的影响。

Y ε——重合度系数,是将全部载荷作用于齿顶时的齿根应力折算为载荷作用于单对齿啮合区上界点时的齿根应力系数[]F σ——许用齿根弯曲应1. 小齿轮传递的转矩1T61119.5510P T n =⨯⨯ 112m P P ηη= 式中 1η——带轮的传动效率2η——对滚动轴承的传递的功率由参考文献2,取10.96η=,20.99η=,代入上式,得1120.960.99 2.2 2.09m P P KW ηη==⨯⨯= 所以,66111 2.099.55109.551032328.771420/2.3P T N mm n =⨯⨯=⨯⨯=•2. 载荷系数t K 的确定由于v 值未知,v K 不能确定,故可初选t K = 1.1 ~ 1.8 ,这里初选t K = 1.33. 齿宽系数d φ的确定由参考文献1表8.6,选取齿宽系数0.5d φ=4. 齿数的初步确定初选小齿轮1z =17 设计要求中齿轮传动比11420 5.142.3120m w n i i n ===⨯,故 21 5.141787.38z iz ==⨯=圆整后,取2z =88,此时传动比误差0 5.1488/17||100%||100%0.71%5%5.14i i i ε--=⨯=⨯=< 4. 齿形系数F Y 和应力修正系数s Y由参考文献1图8.19查得齿形系数1 2.95F Y =,2 2.22F Y =由参考文献1图8.20查得应力修正系数1 1.52s Y =,2 1.78s Y =5. 重合度系数Y ε的确定对于标准外啮合齿轮传动,端面重合度式中1z 、2z ——齿数把1z = 17 ,2z = 88,代入上式得1211[1.88 3.2()]z z αε=-+121111[1.88 3.2()] 1.88 3.2() 1.6551788z z αε=-+=-⨯+= 根据经验公式,确定0.750.750.250.250.7031.655Y εαε=+=+= 6. 许用弯曲应力的确定lim[]N F F FY S σσ=式中lim F σ——计入了齿根应力修正系数之后,试验齿轮的齿根弯曲疲劳极限应力;当齿轮双侧工作时图中时值乘以0.7F S ——安全系数;与疲劳点蚀相比,断齿的后果更为严重,所以,一般取F S =1.25由参考文献1图8.28弯曲疲劳极限应力lim1230F MPa σ=,lim2170F MPa σ=由参考文献1表8.7,取安全系数 1.25F S = 小齿轮与大齿轮的应力循环次数可按下式计算1160h N n aL =式中 n ——齿轮转速,r/min ;a——齿轮转一周,同一侧齿面啮合的次数;h L ——齿轮的工作寿命,h (小时)代入数值,分别有9111606014201330038608.001102.3w h h n aL N n aL i ⨯⨯⨯⨯⨯⨯====⨯99128.00110 1.557105.14N N i ⨯===⨯由参考文献1图8.30 得,弯曲强度寿命系数12 1.0N N Y Y == 故弯曲应力1lim11 1.0230[]/1841.25N F F F Y MPa S σσ⨯===2lim22 1.0170[]/1361.25N F F F Y MPa S σσ⨯===111 2.95 1.520.0244[]184F s F Y Y σ⨯==222 2.22 1.780.0291[]136F s F Y Y σ⨯==所以222[][]F s F s F F Y Y Y Y σσ==0.0244 7. 初算模数2.15t m ≥== 对于开式齿轮传动,为考虑齿面磨损,要将上式计算出来的模数m 后,增大10%~15%,故2.15(115%) 2.473t m ≥⨯+=四 计算传动尺寸1. 计算载荷系数K设计要求机器工作平稳,由参考文献2查得 1.0A K =111113.14 2.473171420/2.3/() 1.35860100060100060000d n mz n v m s ππ-⨯⨯⨯•====⨯⨯由参考文献1图8.7得动载荷系数 1.2Kv =由参考文献1图8.11得齿向载荷分布系数1.03K β=由参考文献1表8.4得齿间载荷分布系数 1.1K α=,则1.0 1.2 1.03 1.1 1.360A V K K K K K βα==⨯⨯⨯=K 值与初取的t K = 1.3差距很小,不须修正2. 修正m/ 2.473 2.587m mm m === 由参考文献2,圆整取第一系列标准模数2.53. 计算传动尺寸中心距12() 2.5(1788)/131.2522m z z a mm +⨯+=== 中心距需要圆整,调整齿数1z ,2z ,取1z =18,2z =90,模数m 不变,仍取m=2.5, 此时中心距12() 2.5(1890)/13522m z z a mm +⨯+=== 传动比误差0 5.1490/18||100%||100% 2.72%5%5.14i i i ε--=⨯=⨯=<所以 11/ 2.51845d mm mz ==⨯= 22/ 2.590225d mm mz ==⨯=10.54522.5d b d φ==⨯= 取225b b mm ==,130b mm =五 大齿轮结构尺寸的确定1. 齿轮结构型式的确定齿顶圆直径222(2)(902) 2.5230500a a d d h z m mm mm =+=+=+⨯=< 为了减少质量和节约材料,采用锻造腹板式(模锻)结构。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计课程设计说明书设计题目:带式输送机传动装置中的二级圆柱齿轮减速器机械系机械设计与制造专业设计者:指导教师:2010 年07月02日目录一、前言 (3)1.作用意义 (3)2.传动方案规划 (3)二、电机的选择及主要性能的计算 (4)1.电机的选择 (4)2.传动比的确定 (5)3.传动功率的计算 (6)三、结构设计 (8)1.齿轮的计算 (8)2.轴与轴承的选择计算 (12)3.轴的校核计算 (14)4.键的计算 (17)5.箱体结构设计 (17)四、加工使用说明 (20)1.技术要求 (20)2.使用说明 (21)五、结束语 (21)参考文献 (22)一、前言1.作用及意义机器一般是由原动机、传动装置和工作装置组成。

传动装置是用来传递原动机的运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。

传动装置是否合理将直接影响机器的工作性能、重量和成本。

合理的传动方案除满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。

本设计中原动机为电动机,工作机为皮带输送机。

传动方案采用了两级传动,第一级传动为二级直齿圆柱齿轮减速器,第二级传动为链传动。

齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命较长,是现代机器中应用最为广泛的机构之—。

本设计采用的是二级直齿轮传动(说明直齿轮传动的优缺点)。

说明减速器的结构特点、材料选择和应用场合。

综合运用机械设计基础、机械制造基础的知识和绘图技能,完成传动装置的测绘与分析,通过这一过程全面了解一个机械产品所涉及的结构、强度、制造、装配以及表达等方面的知识,培养综合分析、实际解决工程问题的能力,2.传动方案规划原始条件:胶带运输机由电动机通过减速器减速后通过链条传动,连续单向远传输送谷物类散粒物料,工作载荷较平稳,设计寿命10年,运输带速允许误差为%。

5原始数据:运输机工作拉力 )/(N F 2400 运输带工作转速)//(s m v 1.5 卷筒直径 mm D / 240二、电机的选择及主要性能参数计算 1.电动机的选择⑴电机类型的选择,按已知工作要求和条件选用Y 系列一般用途的全封闭自扇鼠笼型三相异步电动机,电压380V ⑵电动机的选择 滚筒工作所需功率为: kW Fv P 6.310005.124001000=⨯==ω 确定各个部分的传动效率为:链条传动效率88.01=η,滚动轴承效率(一对)98.02=η,闭式齿轮传动效率97.03=η,二级减速器传动效率96.04=η,带入得733.096.097.098.088.024423421=⨯⨯⨯==ηηηηη所需电动机功率为:kW P P d 91.4733.06.3===ηω因载荷平稳,电动机额定功率P ed 大于P d ,查电动机技术数据选择电动机的额定功率为5.5kW 。

⑶确定电动机的转速 滚筒轴的工作转速为:min 4.119100060r Dvn =⨯=πω根据书[1]中表2-1推荐的传动比范围,二级圆柱齿轮减速器为8~40,链传动比为2,总传动比80~16='ai ,故电动机转速可选范围为 m in 9552~8.19104.119)80~16(r n i n w a d=⨯='=' 符合这一范围的同步转速有3000m in r ,查[1]中表8-169中Y 系列电动机技术数据,选电动机选用3000m in r 电动机,型号为Y132S1-2。

额定功率5.5kW ,转速2900m in r ,额定转矩2.0 。

2.传动比的确定 总传动比为: 29.244.1192900===w m n n n i 分配传动比:链传动传动比为2,则减速器的传动比为:15.12229.24==i 取二级圆柱齿轮减速器低速级传动比123.1i i = 所以高速级传动比 07.33.125.123.11===i i 低速级传动比 99.307.325.122==i3.传动功率计算 轴1:M N n P T r n kW P P d ⋅=⨯====⨯=⨯=85.15290081.495509550min 290081.498.091.4111121η轴2:kW P P 57.497.098.081.43212=⨯⨯=⨯⨯=ηηm in 6.94407.32900112r i n n === M N n P T ⋅=⨯==20.466.94457.495509550222轴3:图1M N n P T r n n kWP P ⋅======⨯⨯=1759550min 74.23699.36.94434.43332233223ηη 轴4:M N n P T r n n kWP P ⋅======⨯⨯=7.3019550min 37.118274.23674.34430342134ηη将以上算得的运动和动力参数列表如下:三、 结构设计1.齿轮的计算(1)由[2]表10-1选用闭式直齿圆柱齿轮传动,为使结构紧凑,小齿轮选用40Cr (调质),硬度280HBS ,大齿轮选用45钢(调质),硬度240HBS ,二者材料硬度差40HBS 。

由[2]表10-4选择齿轮精度7级。

取小齿轮齿数 =1z 24,则大齿轮齿数=2z 3.07⨯24≈73.68,取=2z 74。

(2)按齿面接触疲劳强度设计,由书[2] 设计公式(10-9a )进行试算: 3211)][(132.2n E d t Z u u KT d σ⋅+⋅Φ⋅≥ 1)确定公式内各个计算数值 试取4.1=t K ,小齿轮转矩mm N 101.585T 41⋅⨯= 查[2]表10-7,选取齿宽系数1=Φd查[2]表10-6,得 材料的弹性影响系数218.189MP Z E =查[2]图10-21d ,按齿面硬度查得小齿轮的接触疲劳强度极限MPa H 6001lim =σ,大齿轮的接触疲劳强度极限MPa H 5502lim =σ计算的寿命系数N Y (以工作寿命10年,每年工作300天,每天8小时设计): 小齿轮应力循环系数9'1110176.4830010129006060⨯=⨯⨯⨯⨯⨯==h L n N大齿轮应力循环系数91121036.1⨯==i N N 由[2]图10-19查得按接触疲劳疲劳寿命系数90.01=HN K ,93.02=HN K ,取失效概率为1%,安全系数S=1,由[2]式10-12得540190.0600][11lim 1=⨯==SK HN H H σσMPa 5.511193.0550][22lim 2=⨯==SK HN H H σσMPa 2)试算齿轮分度圆直径3211)][(132.2n E d t Z u u KT d σ⋅+⋅Φ⋅≥=34.5mm 计算圆周速度:s m n d v t 24.510006029005.3410006011=⨯⨯⨯=⨯=ππ计算齿宽:mm d b d 5.345.341=⨯=Φ= 计算齿宽与齿高比 模数:mm Z d m t t 44.1245.3411===齿高:mm m h t 24.344.125.225.2=⨯==65.1024.35.34==h b 计算载荷系数:根据s m v /24.5= ,查[2]表10-8,得动载系数15.1=v K 。

查[2]表10-3得直齿轮1==ααF H K K 。

查表10-2得1=A K 。

查[2]表10-4,7级精度,小齿轮相对支撑非对称布置315.1=βH K 。

由齿宽与齿高比10.65及315.1=βH K ,查[2]中图10-13得40.1=βF K 。

所以载荷系数为 51.1315.1115.11=⨯⨯⨯==βαH H V A K K K K K按实际的载荷系数校正所算得的分度圆直径,有[2]公式(10-10a )得 mm K K d d t t 58.394.151.15.343311=⨯=⋅= 计算模数:mm Z d m 65.12458.3911===(3)按齿根弯曲强度计算3211)][(2F SaFa d Y Y z KT m σφ≥ 式中各个计算数值查书[2]图10-20c 得小齿轮弯曲疲劳强度极限MPa FE 5001=σ;大齿轮的弯曲疲劳强度极限MPa FE 3802=σ;由书[2]图10-18取弯曲疲劳寿命系数88.0,85.021==FN FN K K ;计算弯曲疲劳许用应力,取弯曲疲劳安全系数S=1.4,由[2]中公式10-12得MPa S K FE FN F 57.303][111==σσ ,MPa SK FE FN F 86.238][222==σσ 计算载荷系数:49.133.1112.11=⨯⨯⨯==βαF F V A K K K K K 查表取齿形系数:65.21=Fa Y ,26.22=Fa Y 查表取应力校正系数:74.1,58.121==Sa Sa Y Y 故,小齿轮01379.0][111=F Sa Fa Y Y σ,大齿轮01646.0][222=F Sa Fa YY σ,大齿轮的值大 故 mm m n 296.101646.02410553.249.12324=⨯⨯⨯⨯≥ 对比计算结果,由齿面接触疲劳强度计算的模数m 大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数m 的大小主要取决于弯曲疲劳强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可取弯曲疲劳强度算得的模数1.296,并圆整为标准值1.5mm ,按接触疲劳强度算得的分度圆直径58.391=d mm 算出小齿轮齿数:265.158.3911≈==m d z 大齿轮齿数:8107.326112=⨯=⨯=i z z(4)几何尺寸计算mm m z d 395.126111=⨯== mm m z d 5.1215.181122=⨯== mm d d a 8025.12139221≈+=+=齿宽:mm d b d 393911=⨯=Φ=所以取小齿轮齿宽:mm B 491= 大齿轮齿宽:mm B 442= 齿轮3和齿轮4的确定:同理,通过计算,取齿轮3的齿数为273=z ,齿轮4的齿数为1074=z ,模数为22=m计算几何尺寸:mm m z d 54227233=⨯== mm m z d 2142107244=⨯== mm d d a 1342214542432=+=+=齿宽:mm d b d 545413=⨯=Φ=所以取小齿轮齿宽:mm B 623=,大齿轮齿宽:mm B 574=2.轴与轴承的选择和计算 输出轴即轴3的设计计算 (1)初步确定轴的最小直径:已知34.43=P kw ,74.2363=n r/min, 175=I T N •m选用材料为45钢,经调质处理,根据查[2]表15-3,取1250=A ,查[2] 表15-1得对称循环弯曲许用应力MPa 59][1=-σ,按扭转强度计算,初步计算轴径mm n P A d 96.3274.23634.412533330min =⨯=≥ 考虑键槽的影响,增大3% ,则mm d 95.33)03.01(96.32min =+⨯=轴最小直径输出直径为安装联轴器处,联轴器的孔径有标准系列,故轴最小直径处须与联轴器的孔径想适应,所以,取轴的最小直径为mm d 35=I (2)确定轴各段的直径和长度 ①1d :mm d 351=1L :根据联轴器的长度,取mm L 801=②2d :半联轴器需要定位,故需设计一定位轴肩,轴肩高度5.3~204535)1.0~07.0()1.0~07.0(1=⨯==d h ,所以取mm h 5.3=则mm d 427352=+=2L :根据外伸长度确定为60mm③3d :这段与轴承配合,初选轴承内径为mm d 45=,初定为6209 3L :根据轴承宽度b=19mm ,所以L 3=20mm ④4d :有轴承的安装尺寸确定,取mm d 524=4L :根据装配草图大齿轮和轴承在箱体内位置取mm L 5.664= ⑤7d :安装轴承,采用套筒给齿轮定位,mm d 457=7L :根据装配草图,确定mm L 5.427= ⑥6d :这段安装齿轮,取mm d 506=6L :根据齿轮宽度,取mm L 623656=-=⑦5d :这段为轴环的直径,用来定位齿轮,故需要设计定位轴肩,mm d 605= 5L :轴环长度,按h L 2~5.1≈确定,所以这里取mm L 125=(3)轴承的选择对轴进行受力分析,轴承上受到的力为21,F F ,如图 3N d T F t 70005017522=⨯==N F F t r 2548tan ==α 求支反力 垂直方向:⎩⎨⎧=⋅-⋅=+061182221t H t H H F F F F F ⇒⎩⎨⎧==N F NF H H 2346465421 水平方向:⎩⎨⎧=-⋅=+0611822121V V r V V F F F F F ⇒⎩⎨⎧==NF NF V V 854169421 所以轴承上受到的力为:N F F F V V 189722211=+= ,N F F F H H 522022212=+=图2图3轴承只受到径向力,没有轴向力,计算当量动载荷P ,根据[2]中公式13-8a )(t r p YF XF f P +=取1,2.1==X f p ,则 7.59422.49522.1=⨯=P N根据书[2]公式13-6,求轴承应有的基本额定动载荷值N l n P C h 358921024000153607.594210603636=⨯⨯⨯='⨯= 查机械设计手册[6]选择C=52800N 的6309轴承。