旋风除尘器设计计算

旋风除尘器的设计资料

•有0一6 •锅炉,0. •理烟气0 =

m3/h,0排 •

2000:kg率/m度3T,180粒度8,分浓布度见5 表2体,性要质8求、效76粉率5>008005%尘密, 设9 计旋风

除尘=器。

9度91ρp = 99

2. 初定入口风速: 18m/s; 3. 确定入口断面积、进气管宽和高 :

A=Q/3600Vc ,=0.077m2 ,取尺寸比H/W=2.5 , A=HW, 所以H=0.42m , W=0. 18m

2)螺栓孔距确定

需满足JB/ZQ4248-86 。如螺栓直径为8mm ,孔距大于28mm 。对于旋风 除尘器法兰 , 总满足 。故可视法兰尺寸而定 ,见法兰设计图

3)孔径确定

采用通孔 。10~ 15mm

4)螺栓直径、长度及螺纹长度的确定(C级全螺纹) 考虑时间关系 ,不作受力分析 。螺栓直径视孔径而定 ,GB5277-85 。选

将分割径代入筛分理论效率公式 ,将所计算的 分级效率填入表中 。其总效率为

因ηT >85%,故满足设计要求。

八 、压力损失估算

压力损失取上限 ,旋风除尘器阻力近似为1300Pa。

九、结构设计

1.外形图的画法

1020 6 5

技术要求

7 壳体均采用6mm厚Q235-A钢板制作采取连续焊

接 ,器外表面刷铁红防锈底漆一遍 ,完全干后

A.蜗壳的画法

1)蜗壳出口断面 寸确定

出口风速:v =12 15m/s abv =Q ,取a =b;

a =(Q/v)1/2 =〔5000/(15×3600)〕 1/2 = 0.304~0.340 取a =b =320mm 2)确定偏心距 考虑焊接方便 ,蜗壳出口内壁距旋风出气管20mm, 于是中心线到出口蜗壳出口内壁距半径: r =230mm,

气溶胶力学旋风除尘器计算公式

旋风除尘器图 4-4 旋风除尘器图4—5考虑一位于点(r,θ)处的流体微元,如图4—5所示,在不考虑阻力的情况下,只有正压力作用在微元上,流动是二维的,单位厚度微元的质量为:ρrdrdθdm=而粒子的加速度为:r va 2=则 dp rd r v rdrd θθρ=⋅2收集效率公式为⎥⎦⎤⎢⎣⎡--=-=ϕπηθn v v N N r 2exp 1101 (1)极限粒径p d dc ≤= (2)径向速度rv d v p p r2218θμρ= (3)p p rd rv v 5.115.05.02)152(μρρθ= (4) 切向速度21ln()Qv v ra r r θ== (5)n=h/a (6)φ=b/r 2 (7)r 2为筒体的半径式(2)是收集效率公式的应用条件, 计算旋风器的收集效率时,对小于极限粒径的粒子径向运动速度v r 按式(3)计算,对大于极限粒径的粒子运动速度v r 按(4)计算,这样,对任何粒径的粒子,均可按式(1)计算收集效率。

例.已知D=120mm ,进口切线速度v θ=15m/s,n=2.5,φ=0.40,μ=1.8x10-5Pas; ρp =2500kg/m 3; ρp =1.2kg/ m 3。

计算旋风器的收集效率。

解:由式(1)计算的分级效率见图4-8中曲线3,而图4-8中的实线为实测曲线。

由图4-8可知,对于细小粒子,实际效率高于理论效率;对于较大粒子,实际效率低于理论效率。

前者是由于细小粒子发生凝并的缘故,后者是由于大粒子的回跳,降低了收集的效率。

旋风除尘器的主要几何尺寸对其阻力影响很大,正确选择旋风器的主要尺寸,可以大大降低阻力从而减小能量消耗。

要做到正确选择,必须首先搞清楚旋风器的主要几何尺寸与其阻力之间的内在规律。

旋风除尘器内部气流的运动是比较复杂的,目前我们还不能准确地从理论上推导出描述旋风器阻力的公式,因而不得不采用半经验的方法来加以解决。

图 4-8 旋风器的分级效率旋风除尘器的阻力与其进口速度之间的关系可用下式描述:△P=ξv 2ρ/2 (8)式中 ζ——阻力系数;ρ——空气的密度。

旋风除尘器计算

0.900877661

1.166666667 粉尘密度

m3/s 1500 kg/m3

与集气罩相连的管道内的气流速度 1.5

特征长度

集气罩 (H+L)大于等于 3D

2.050995905 4.850995905

2.1

烟气密度

23.07 m3/h

1.4

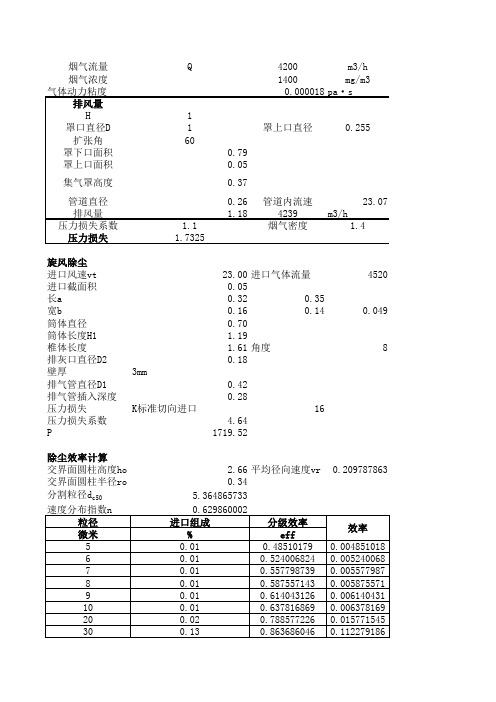

旋风除尘 进口风速vt 进口截面积 长a 宽b 筒体直径 筒体长度H1 椎体长度 排灰口直径D2 壁厚 排气管直径D1 排气管插入深度 压力损失 压力损失系数 P

3mm K标准切向进口

23.00 进口气体流量

0.05

0.32

0.35

0.16

0.14

0.701.19来自1.61 角度烟气流量 烟气浓度 气体动力粘度 排风量

H 罩口直径D

扩张角 罩下口面积 罩上口面积

集气罩高度

管道直径 排风量 压力损失系数 压力损失

Q

1 1 60

1.1 1.7325

4200

m3/h

1400

mg/m3

0.000018 pa·s

罩上口直径

0.255

0.79 0.05

0.37

0.26 1.18

管道内流速 4239

0.18

0.42 0.28

16 4.64 1719.52

4520 0.049

8

除尘效率计算 交界面圆柱高度ho 交界面圆柱半径ro

分割粒径dc50

速度分布指数n 粒径 微米 5 6 7 8 9 10 20 30

2.66 平均径向速度vr

0.34

5.364865733

0.629860002 进口组成

分级效率

旋风除尘器临界直径

旋风除尘器临界直径一、旋风除尘器简介旋风除尘器是一种常见的气体净化设备,广泛应用于工业生产过程中。

它利用气体在旋转过程中产生的离心力,将粉尘颗粒与气体分离,从而达到净化气体的目的。

旋风除尘器具有结构简单、操作维护方便、净化效率高等特点。

二、临界直径的概念与意义临界直径是指旋风除尘器在某一特定条件下,气体中的粉尘颗粒能够被完全分离的直径。

它是衡量旋风除尘器性能的重要参数,对于除尘器的选型和设计具有指导意义。

三、旋风除尘器临界直径的计算与应用临界直径的计算公式为:Dc = (15 * ρs * ω * ε) / (π * ρg * g),其中,Dc为临界直径,ρs为粉尘密度,ω为气体旋转速度,ε为除尘器结构参数,ρg为气体密度,g为重力加速度。

在实际应用中,根据工艺条件和要求,可以通过计算临界直径来确定旋风除尘器的尺寸和结构。

此外,临界直径还可以用于评估旋风除尘器的净化能力,为除尘器的设计和优化提供依据。

四、影响临界直径的因素1.粉尘特性:粉尘的密度、粒径分布、湿润性等特性会影响临界直径。

粉尘密度越大、粒径分布越窄、湿润性越差,临界直径越大。

2.气体条件:气体密度、流速、旋转速度等条件会影响临界直径。

气体密度越大、流速越快、旋转速度越高,临界直径越大。

3.除尘器结构:除尘器的形状、进口位置、出口位置等结构参数会影响临界直径。

合理的结构设计可以提高临界直径,从而提高除尘器的净化性能。

五、提高旋风除尘器临界直径的途径1.优化除尘器结构:通过改进除尘器的形状、尺寸和进出口位置,提高临界直径。

2.采用高效过滤材料:选用高效过滤材料,提高除尘器的过滤性能。

3.改进气体流动条件:通过调节气体流量、旋转速度等条件,提高临界直径。

4.添加辅助设备:在旋风除尘器的基础上,添加湿式除尘器、袋式除尘器等辅助设备,提高净化效率。

六、总结旋风除尘器临界直径是衡量除尘器性能的重要指标,通过对临界直径的计算和影响因素的分析,可以为旋风除尘器的设计、选型和优化提供依据。

旋风除尘器设计计算

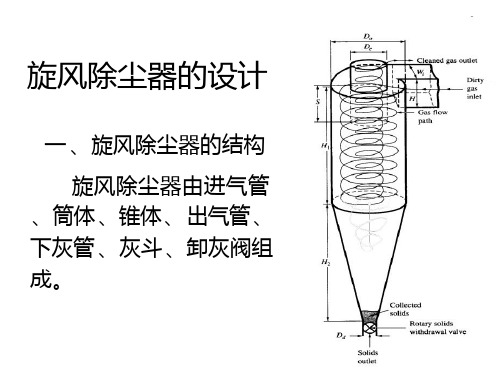

1.1、工作原理⑴气流的运动普通旋风除尘器是由进气管、筒体、锥体和排气管等组成;气流沿外壁由上向下旋转运动:外涡旋;少量气体沿径向运动到中心区域;旋转气流在锥体底部转而向上沿轴心旋转:内涡旋;气流运动包括切向、轴向和径向:切向速度、轴向速度和径向速度。

图1⑵尘粒的运动:切向速度决定气流质点离心力大小,颗粒在离心力作用下逐渐移向外壁;到达外壁的尘粒在气流和重力共同作用下沿壁面落入灰斗;上涡旋-气流从除尘器顶部向下高速旋转时,一部分气流带着细小的尘粒沿筒壁旋转向上,到达顶部后,再沿排出管外壁旋转向下,最后从排出管排出。

1.2、影响旋风器性能的因素⑴二次效应-被捕集粒子的重新进入气流在较小粒径区间内,理应逸出的粒子由于聚集或被较大尘粒撞向壁面而脱离气流获得捕集,实际效率高于理论效率;在较大粒径区间,粒子被反弹回气流或沉积的尘粒被重新吹起,实际效率低于理论效率;通过环状雾化器将水喷淋在旋风除尘器内壁上,能有效地控制二次效应;临界入口速度。

⑵比例尺寸在相同的切向速度下,筒体直径愈小,离心力愈大,除尘效率愈高;筒体直径过小,粒子容易逃逸,效率下降;锥体适当加长,对提高除尘效率有利;排出管直径愈少分割直径愈小,即除尘效率愈高;直径太小,压力降增加,一般取排出管直径d e=(0.6~0.8)D;特征长度(natural length)-亚历山大公式:排气管的下部至气流下降的最低点的距离旋风除尘器排出管以下部分的长度应当接近或等于l ,筒体和锥体的总高度以不大于5倍的筒体直径为宜。

⑶运行系统的密闭性,尤其是除尘器下部的严密性:特别重要,运行中要特别注意。

在不漏风的情况下进行正常排灰 ⑷ 烟尘的物理性质气体的密度和粘度、尘粒的大小和比重、烟气含尘浓度 ⑸操作变量提高烟气入口流速,旋风除尘器分割直径变小,除尘器性能改善 ;入口流速过大,已沉积的粒子有可能再次被吹起,重新卷入气流中,除尘效率下降;效率最高时的入口速度,一般在10-25m/s 范围。

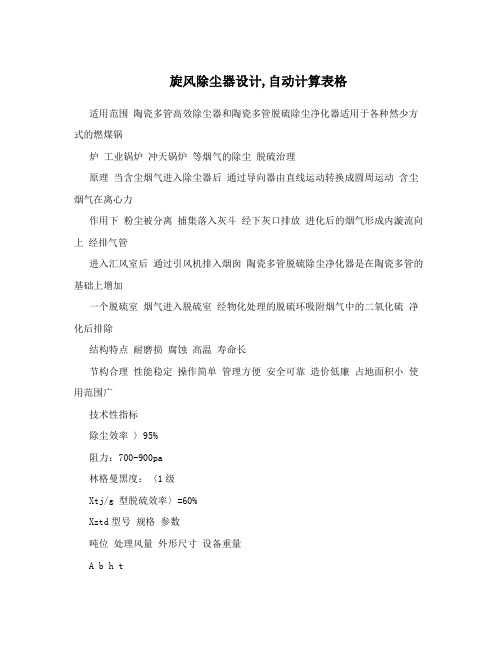

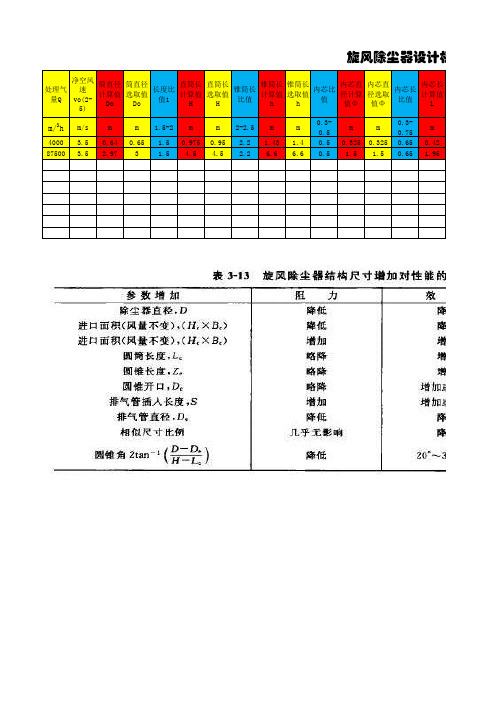

旋风除尘器设计,自动计算表格

旋风除尘器设计,自动计算表格

适用范围陶瓷多管高效除尘器和陶瓷多管脱硫除尘净化器适用于各种然少方式的燃煤锅

炉工业锅炉冲天锅炉等烟气的除尘脱硫治理

原理当含尘烟气进入除尘器后通过导向器由直线运动转换成圆周运动含尘烟气在离心力

作用下粉尘被分离捕集落入灰斗经下灰口排放进化后的烟气形成内漩流向上经排气管

进入汇风室后通过引风机排入烟囱陶瓷多管脱硫除尘净化器是在陶瓷多管的基础上增加

一个脱硫室烟气进入脱硫室经物化处理的脱硫环吸附烟气中的二氧化硫净化后排除

结构特点耐磨损腐蚀高温寿命长

节构合理性能稳定操作简单管理方便安全可靠造价低廉占地面积小使用范围广

技术性指标

除尘效率〉95%

阻力:700-900pa

林格曼黑度:〈1级

Xtj/g 型脱硫效率〉=60%

Xztd型号规格参数

吨位处理风量外形尺寸设备重量

A b h t

4t/h 12000m3/h 1070 1690 4544 3.5

进出烟口尺寸

a b c

350 1000 100

基础尺寸

L1 1390

F1 1315

L2 1990

F2 1915

旋风除尘器其特点是:没有运动部件,制作、管理十分方便。

处理相同的风量情况下效率高、

阻力低、体积小、性能稳定、造价低,作为除尘器使用时,可以立式安装,亦可以卧式安装,

使用方便,处理大风量时便于多台并联使用,效率阻力不受影响,因此使用范围广,为锅炉

及其它烟尘治理提供了理想的设备。

常规旋风除尘器结构参数设计计算表

m

0.10.3

m

m 15-25

0.42 0.25 0.1625 0.1625 0.165 0.5 0.33 0.32 0.4 0.3 0.195 0.3 16.84 2.35

1.95 0.25 0.75 0.75 0.75 0.5 1.5 1.85 1.9 0.15 0.45 0.45 17.06 11.10

旋风除尘器各部分尺寸常用比值

名称

一般

常用

外筒直径(D0)

直筒高(L1) 排风管直径(De)

排风管长(L) 进风口高(C) 进风口宽(B) 排灰口直径(Dd) 进风口面积(A)

半锥角(α) 进口高宽比

L1=(0.5-2)D0 De=(0.3-0.6)D0 L=(0.3-0.75)D0 C=(0.4-0.5)D0 B=(0.2-0.25)D0 Dd=(0.15-0.4)D0

说明400014025001006761150030010501905019015522530060606060666666111011546255014021659018119gdmc布袋除尘器设计计算表处理风mmin计算面积选取上箱体排进气上口距离部支架高度mm上箱体设计高度mm确定每选取阀间距选取袋间距选取灰斗夹角实际袋脉冲阀总数全过滤面积仓过滤面积室过滤面积阀过滤面积全过滤风速mmin合理灰斗高度最小中箱高度单排除尘器总长约除尘器总宽约单位重量kgm旋风除尘器设计相关计算旋风除尘器各部分尺寸常用比值内芯比值总高度备注名称一般常用152540003506406515097509522143140503250325065042042025016250162501650503303204030195031684235875003529715454522666605151506519519502507507507505151851901504504517061110abcabc进口高宽比处理气量净空风速vo25筒直径计算值do筒直径选取值do长度比值取值h内芯直径计算值内芯直径选取值取值l入口宽比入口宽选取值b入口高比入口高选取值l取值进风口风速vt排风管直径dede0306d排风管长ll03075d进风口高cc0405d进风口宽bb02025d排灰口直径dddd01504d131524

旋风除尘器原理介绍及计算

---------------------------------------------------------------最新资料推荐------------------------------------------------------1 / 10旋风除尘器原理介绍及计算1、 、 重力沉降室 特点 除尘效率:40% %~ ~70 % 优点:简单 、 投资少 、 易维护 缺点:占地大 , 除尘效率低 应用:初级除尘 复 习 2、 、 重力沉降室 设计注意事项 1 1 .保证粉尘能沉降,L L 足够长; 2 2 . 气流在沉降室的停留时间要大于尘粒沉降所需的时间; ; 3 3 . 能 100% % 沉降的最小粒径 (临界粒径 )。

沉降室内的气流速度 V 要根据尘粒的密度和粒径确定,一般为 0.3 ~ 2m/s 。

多层沉降室 1. 锥形阀;2. 清灰孔;3. 隔板 3.2 旋风除尘器 一、 工作原理 六、 旋风除尘器的设计 二、 旋风除尘器特点 三、旋风除尘器的性能指标 五、 旋风除尘器的类型 四、 影响旋风除尘器性能的因素 一、工作原理: : 旋风除尘器是利用 旋转气流产生的离心力 使尘粒从气流中分离的 , 用来分离粒径 大于5 510 m m 的尘粒 。

工业上已有 100 多年的历史。

1 1 、 旋风除尘器结构 普通旋风除尘器是由以下等部分组成排气管 进气管 筒体 锥体 旋风除尘器组 22 、除尘器内气流与尘粒的运动外涡旋内涡旋上涡旋含尘气流由进口沿切线方向进入除尘器后,沿器壁由上而下作旋转运动,这股旋转向下的气流称为外涡旋(外涡流)。

外涡旋到达锥体底部转而沿轴心向上旋转,最后经排出管排出。

这股向上旋转的气流称为内涡旋(内涡流)。

带着细尘粒一部分气流沿外壁面旋转向上,到达顶部后,再沿排出管旋转向下,从排出管排出。

这股旋转向上的气流称为上涡旋。

3 3 、旋风除尘器原理示意图结构简单、占地面积小,投资低,操作维修方便,压力损失中等,动力消耗不大,可用于各种材料制造,能用于高温、高压及腐蚀性气体,并可回收干颗粒物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.1、工作原理

⑴气流的运动

普通旋风除尘器是由进气管、筒体、锥体和排气管等组成;

气流沿外壁由上向下旋转运动:外涡旋;

少量气体沿径向运动到中心区域;

旋转气流在锥体底部转而向上沿轴心旋转:内涡旋;

气流运动包括切向、轴向和径向:切向速度、轴向速度和径向速度。

图1

⑵尘粒的运动:

切向速度决定气流质点离心力大小,颗粒在离心力作用下逐渐移向外壁;

到达外壁的尘粒在气流和重力共同作用下沿壁面落入灰斗;

上涡旋-气流从除尘器顶部向下高速旋转时,一部分气流带着细小的尘粒沿筒壁旋转向上,到达顶部后,再沿排出管外壁旋转向下,最后从排出管排出。

1.2、影响旋风器性能的因素

⑴二次效应-被捕集粒子的重新进入气流

在较小粒径区间内,理应逸出的粒子由于聚集或被较大尘粒撞向壁面而脱离气流获得捕集,实际效率高于理论效率;

在较大粒径区间,粒子被反弹回气流或沉积的尘粒被重新吹起,实际效率低于理论效率;

通过环状雾化器将水喷淋在旋风除尘器内壁上,能有效地控制二次效应;临界入口速度。

⑵比例尺寸

在相同的切向速度下,筒体直径愈小,离心力愈大,除尘效率愈高;筒体直径过小,粒子容易逃逸,效率下降;

锥体适当加长,对提高除尘效率有利;

排出管直径愈少分割直径愈小,即除尘效率愈高;直径太小,压力降增加,一般取排出管直径d e=(0.6~0.8)D;

特征长度(natural length)-亚历山大公式:

排气管的下部至气流下降的最低点的距离

旋风除尘器排出管以下部分的长度应当接近或等于l ,筒体和锥体的总高度以

不大于5倍的筒体直径为宜。

⑶运行系统的密闭性,尤其是除尘器下部的严密性:特别重要,运行中要特别注意。

在不漏风的情况下进行正常排灰 ⑷ 烟尘的物理性质

气体的密度和粘度、尘粒的大小和比重、烟气含尘浓度 ⑸操作变量

提高烟气入口流速,旋风除尘器分割直径变小,除尘器性能改善 ;

入口流速过大,已沉积的粒子有可能再次被吹起,重新卷入气流中,除尘效率下降;

效率最高时的入口速度,一般在10-25m/s 范围。

2、设计方案的确定

根据含尘浓度、粒度分布、密度等烟气特征及除尘要求、允许的阻力和制造条件等因素选择适宜的处理方式,然后进行计算,核对。

如果所选的方式符合标准并且除尘效率高和阻力要求,就证明所选的方案是可行的,否则需要重新选取新的方案设计。

直到符合标准为止。

3、工艺设计计算

3.1、选择旋风除尘器的型式

选XLP/B 型旁路式旋风除尘器

3.2、选择旋风除尘器的入口风速

一般进口的气速为12 ~25m/s 。

取进口速度υ=15m/s 。

3.3、计算入口面积A

已知烟气的流量Q=20003/m h ,v =15m/s

则入口面积A= v 3600/Q = 0.0372m

3.4、入口高度a 、宽度b 的计算

查几种旋风除尘器的主要尺寸比例表得:

入口宽度

=0.136m 21/3

e 2.3()

=D l d A

入口高度e d =3.5、计算旋风除尘器的筒体直径 筒体直径 3.33D b ==0.453m

参考XLP/B 产品系列,取D=460mm

3.6、按所选择型式的尺寸比计算旋风除尘器各部分尺寸

排出筒直径0.6=276mm e d D = 筒体长度mm 7827.1==D L 椎体长度mm 10583.2h ==D 灰口直径10.43197.8d D mm ==

3.7、除尘器阻力与总阻力计算

查得XLP/B 型旋风除尘器的局部阻力系数值30.5/kg m ρ==5.8 烟气的密度

30.5/kg m ρ=

则可以求出该除尘器的阻力22

ρυξΔP ==0.5152

2

⨯=5.8=326.25Pa

已知:取排风管的直径为300mm ,管道的当量粗糙粒高度K=0.15mm 。

烟气在0° 的粘滞系数0ν=613.710-⨯2/m s ,烟气的温度T=423K 。

除尘器出口到引风机水平风管的长度l '=0.5m ,竖直风管的长度150l m =,90 °弯头(R/ d 1.5)

ξ=0.25

风管的面积2

2

10.3r 3.142A π⎛⎫==⨯ ⎪⎝⎭

=0.07072

m

烟气的流速Q/A υ==2000

36000.0707

==7.9m/s 烟气在工况下的粘度

3

2

0273273C T T C +⎛⎫⎛⎫ν=ν ⎪⎪+⎝⎭⎝⎭=32

627317342313.710423173273-+⎛⎫⎛⎫=⨯ ⎪⎪+⎝⎭⎝⎭

=62

19.810m /s -⨯

公式中的:C 是常数为173;

T 的单位为K

管内的雷诺数Re =D υν67.919.810

-⨯=⨯0.3

=51.210⨯ K/D=4510-⨯,根据Re 和K/D 查莫迪图可以得沿程阻力系数0.021λ=

则可求得沿程压力损失22

150.50.57.90.02120.32

l D ρυ⨯=⨯L ΔP =λ=164.37Pa

局部压力损失2

2

0.57.90.25 3.9022

Pa ρυξ⨯=⨯=m ΔP = 除尘的总阻力m ∆∆P ∆P P'=∆P +L + =494.52Pa 〈2000Pa ,符合要求 3.8、除尘效率计算

假设接近圆筒壁处的气流切向速度近似等于气流的入口速度,即1υ=15m/s ,取内外涡流交界圆柱的直径00.7e d d =。

涡流指数

()0.30.14

110.67283T n D

⎛⎫⎡⎤=-- ⎪⎣⎦⎝⎭

=()0.3

0.14

423110.670.460.55283⎛⎫⎡⎤=--= ⎪⎣⎦⎝⎭

气流在交界面上的切向速度:

0.55

0.461524.62/0.70.276T m s ⎡⎤

υ=⨯=⎢

⎥⨯⎣⎦

外涡旋气流的平均径向速度r Q

2r h

0υ=π=0.56

0.70.276

2 1.058

2

⨯⨯3.14⨯⨯=0.87m/s

则分割直径

1

2

0c 018d r p T r ⎡⎤μυ=⎢⎥

ρυ⎢⎥⎣⎦

12

2180.870.0966 5.62m 200024.62-5

⎡⎤

⨯1.94⨯10⨯⨯==μ⎢⎥⨯⎣⎦

分级效率2

21pi c i pi c d d d d ⎛⎫ ⎪

⎝⎭

η=⎛⎫+ ⎪⎝⎭

当1pi d m μ=时i η=

(

)

()

2

2

1

5.62=1

1 5.62

+0.0307

同理可以演算出pi d =7.5μm i η=0.6404;

pi d =70μm , i η= 0.9936

烟尘的粒度分布

再根据以上烟尘粒度分布表可以求算出总的除尘效率

i i i

=∑ηηg 0.050.03070.350.64040.60.9936=⨯+⨯+⨯=82.18%。