物料衡算表

物料衡算

物料衡算物料衡算的准则就是质量守恒定律,即“进入一个系统的全部物料必等于离开这个系统的全部物料,再加上过程损失量和在系统中积累量”。

依据质量守恒定律,对研究系统作物料衡算,可由下式表示[13]:∑G进=∑G出+∑G损+∑G积其中式中:∑G进——输入物料量总和;∑G出——输出物料量总和;∑G损——总的物料损失量;∑G积——系统中的积累量。

根据设计任务,苯酐生产能力为80000吨/年,产品纯度达到99.9wt%按照8000小时开工计算,每小时的生产能力:80000×1000×99.9%/8000= 9990kg/h3.1 反应器中氧化反应的物料衡算3.1.1 氧化反应过程的衡算基准本次设计以每小时生产9990kg为基准,进料量9400kg/h,转化率99.8%;生成苯酐的选择性约为0.8;空气与邻二甲苯进料比为9.5:1;主要副产品为苯酞、顺酐、苯甲酸、柠槺酐、二氧化碳、一氧化碳等。

3.1.2 氧化反应过程的物料衡算图画出衡算方框图,标出有关计算目标,然后进行计算:图3-1 反应过程物料衡算图3.1.3 氧化反应过程的物料衡算:邻二甲苯与空气催化氧化的主反应式:106 32 148 18x 3y 9990 z所以主反应中:(1)邻二甲苯消耗量:9990148106=x x = 7155 kg/h 氧气消耗量:9990148y 332=⨯ y =6480 kg/h 水的生成量: 9990148z 318=⨯ z = 3645 kg/h (2) 邻二甲苯转化率为99.8%,且邻二甲苯的进气量为9400kg/h ,所以: 邻二甲苯生产苯酐的选择性为:7155/9400/99.8%=77.27%。

(3)设计进料空邻比为9.5:1,所以空气进料量计算:5.91w 9400=w 空 =89300 kg/h 空气中 O 2所占的比例为21%,所以工艺空气中氧气的进料量:w 氧 = 89300×21%= 18753kg/h 。

精馏塔的物料衡算

1 精馏塔的物料衡算1.1 原料液及塔顶和塔底的摩尔分率 甲醇的摩尔质量 A M =32.04kg/kmol 水的摩尔质量 B M =18.02kg/kmol315.002.18/55.004.32/45.004.32/45.0=+=F xxD=(0.98/32.04)/(0.98/32.04+0.02/18.02)=0.898 1.2 原料液及塔顶和塔底产品的平均摩尔质量F M =0.315⨯32.04+(1-0.315) ⨯18.02=22.44kg/kmol D M =0.898⨯32.04+(1-0.898) ⨯18.02=30.61kg/kmol1.3 物料衡算原料处理量 F=17500000/(330⨯24⨯22.4)=98.467kmol/h 总物料衡算 98.467=D+W甲醇物料衡算 ωX +=⨯W D 898.0315.0467.98联立解得 D=48.462kmol/h W=93.136kmol/h Xw=0.001W M =0.001⨯32.04+(1-0.001) ⨯18.02=18.03kg/kmol2 塔板数的确定2.1 理论板层数N T 的求取2.1.1 相对挥发度的求取将表1中x-y 分别代入)1()1(A A AA y x y x --=α得表2所以==∑1212...21a a a m α 4.22.1.2进料热状态参数q 值的确定根据t-x-y 图查得x F =0.315的温度t 泡=77.6℃ 冷液进料:60℃t m =26.7760+=68.8℃查得该温度下甲醇和水的比热容和汽化热如下:则Cp=2.84×0.315+4.186×0.685=3.7579 kJ/kg K r 汽=1091.25×0.315+2334.39×0.685=1942.8 kJ/kgq=汽汽进泡r r )t -(+t Cp =8.19428.19428.686.77×7579.3+)—(=1.017>1 2.1.3求最小回流比及操作回流比采用作图法求最小回流比,在x-y 图中、自点(0.315,0.315)作进料线方程: y=1-q Xf 1--x q q =59.8x -18.53 (1) 操作线方程: y=x )1-α(1αx+= 3.2x14.2x + (2)联立(1)(2)得到的交点(0.321,0.668)即为(Xq,Yq )所以最小回流比R min =-Xq -Yq Xd Yq =321.06658.06658.0898.0--=0.6734取操作回流比为R=2R min =1.34682.1.4求精馏塔的气、液相负荷/h 46.473kmol =34.5061.3468=RD =L ⨯/h80.979kmol =34.506 2.3468=1)D +(R =V ⨯/h 144.94kmol =98.467+46.473=F +L = L' /h 80.979kmol =V =V'2.1.5求操作线方程精馏段操作线方程为1n y +=1R R +n x +1D x R +=3468.23468.1n x +3468.2898.0=0.574n x +0.383 (a )提馏段操作线方程0004.079.10005.0979.80961.63979.8094.144'''1'-=⨯-=-=+m m W m m x x x VW x V L y (b )2.1.5采用逐板法求理论板层数由 1(1)q q qx y x αα=+- 得y yx )1(--=αα将 α=4.2 代入得相平衡方程yyyyx 2.32.4)1(-=--=αα (c )联立(a )、(b )、(c )式,可自上而下逐板计算所需理论板数。

物料衡算

3.物料衡算生产过程的总物料衡算3.1.1生产能力年生产商品味精(99%)50000t,折算为100%味精为49500t/a。

日生产商品味精(99%):50000/320=(t/d),折算为100%味精为155t/d。

3.1.2计算指标(以淀粉质为原料)计算指标[10]见表。

表计算指标项目指标淀粉糖化转化率%发酵产酸率(浓度)11%发酵对糖转化率60%培养菌种耗糖为发酵耗糖的%谷氨酸提取收率96%精制收率95%商品淀粉中淀粉含量86%发酵周期(含辅助时间)40h全年工作日320d3.1.3物料衡算(1)1000kg纯淀粉理论上产100%MSG量1000××%×=1153.5kg式中%——谷氨酸对糖的理论转化率——纯味精相对分子质量纯谷氨酸相对分子质量=184147=(2)1000kg纯淀粉实际产100%MSG量1000××%×60%×(100%-%)×96%×95%×=749.6kg (3)1000kg商品淀粉(含量86%的玉米淀粉)产100% MSG量×86%=644.7 kg(4)淀粉单耗①1t100%MSG消耗纯淀粉量1000749.6=t ②1t100%MSG实耗商品淀粉量1000644.7= t/t ③1t100%MSG理论上消耗纯淀粉量10001153.5= t/t④1t100%MSG理论上消耗商品淀粉量0.866986%= t/t (5)总收率可按以下两种方法计算①)749.6)1153.5100%100%64.98% kgkg⨯⨯实际产量(理论产量(==②98.5%60%98.5%96%95%100%64.98%81.7%⨯⨯⨯⨯⨯=(6)淀粉利用率1.008100%65%1.5511⨯=(7)生产过程总损失100%-65%=35%(8)原料及中间品计算①品淀粉或淀粉乳用量:日产100%味精155t,单耗商品淀粉,日耗商品淀粉量155×=d相当日耗100%淀粉:×86%= t/d如使用°Bé,含淀粉30.113g/dL的淀粉乳,日耗量为30%=d(30.113g/dL≈30%)②糖化液量:日产纯糖量×86%××%= t/d只算为30%或34g/dL的糖液30%=; 34= m3③发酵液量:发酵液中纯谷氨酸量×60%×(100%-%)=d折算为谷氨酸11g/dL 的发酵液量11=d×=d 为发酵液相对密度)④提取谷氨酸量:产纯谷氨酸×96%=d折算为90%湿谷氨酸量90%= t/d3.1.4总物料衡算结果总物料衡算结果汇总见表。

物料衡算例

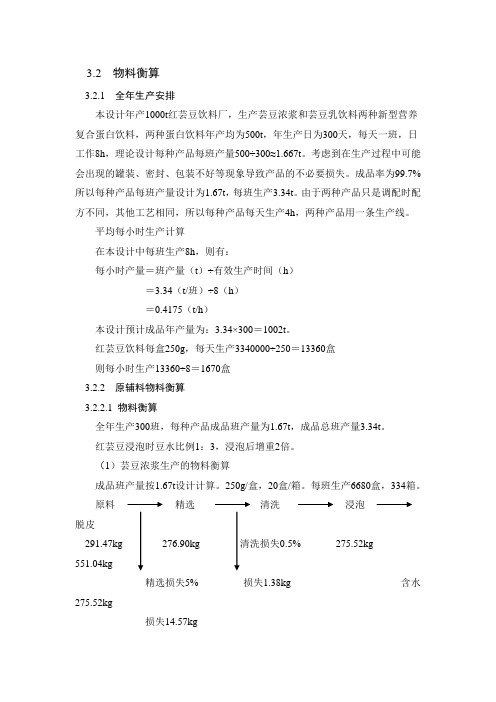

3.2 物料衡算3.2.1 全年生产安排本设计年产1000t红芸豆饮料厂,生产芸豆浓浆和芸豆乳饮料两种新型营养复合蛋白饮料,两种蛋白饮料年产均为500t,年生产日为300天,每天一班,日工作8h,理论设计每种产品每班产量500÷300≈1.667t。

考虑到在生产过程中可能会出现的罐装、密封、包装不好等现象导致产品的不必要损失。

成品率为99.7%所以每种产品每班产量设计为1.67t,每班生产3.34t。

由于两种产品只是调配时配方不同,其他工艺相同,所以每种产品每天生产4h,两种产品用一条生产线。

平均每小时生产计算在本设计中每班生产8h,则有:每小时产量=班产量(t)÷有效生产时间(h)=3.34(t/班)÷8(h)=0.4175(t/h)本设计预计成品年产量为:3.34×300=1002t。

红芸豆饮料每盒250g,每天生产3340000÷250=13360盒则每小时生产13360÷8=1670盒3.2.2 原辅料物料衡算3.2.2.1 物料衡算全年生产300班,每种产品成品班产量为1.67t,成品总班产量3.34t。

红芸豆浸泡时豆水比例1:3,浸泡后增重2倍。

(1)芸豆浓浆生产的物料衡算成品班产量按1.67t设计计算。

250g/盒,20盒/箱。

每班生产6680盒,334箱。

原料精选清洗浸泡脱皮291.47kg 276.90kg 清洗损失0.5% 275.52kg551.04kg精选损失5% 损失1.38kg 含水275.52kg损失14.57kg蒸煮糊化磨浆过滤调配损失4% 加红芸豆529.00kg 1587.00kg 损失3%添加辅料损失22.04kg 含水264.50kg 损失47.6kg(见表)再加水1058.00kg1539.40kg红芸豆浆占总量91.8% 杀菌脱臭均质灌装1676.9kg 灌装损失0.2%损失3.4kg 检验装箱 1.67t成品入库6694盒250g/盒检验损失0.2% 20盒/箱损失14盒6680盒,334箱图3-1 芸豆浓浆物料衡算(2)芸豆乳饮料生产的物料衡算成品班产量按1.67t设计计算。

物料衡算

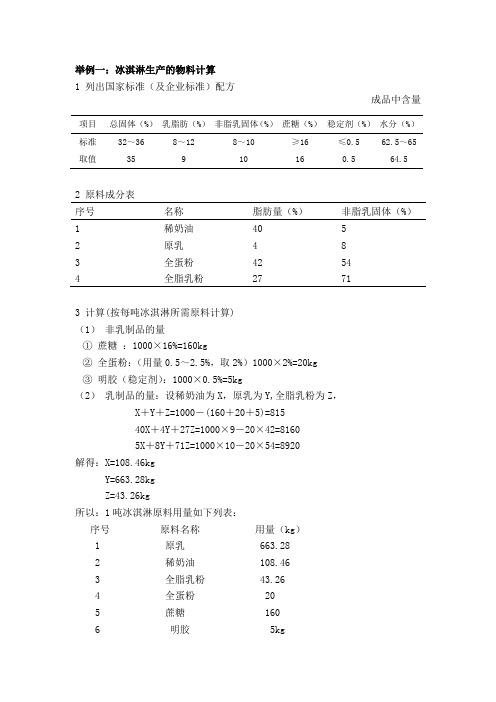

举例一:冰淇淋生产的物料计算1 列出国家标准(及企业标准)配方成品中含量项目总固体(%)乳脂肪(%)非脂乳固体(%)蔗糖(%)稳定剂(%)水分(%)标准32~36 8~12 8~10 ≥16 ≤0.5 62.5~65 取值35 9 10 16 0.5 64.52 原料成分表序号名称脂肪量(%)非脂乳固体(%)1 稀奶油40 52 原乳 4 83 全蛋粉42 544 全脂乳粉27 713 计算(按每吨冰淇淋所需原料计算)(1)非乳制品的量①蔗糖:1000×16%=160kg②全蛋粉:(用量0.5~2.5%,取2%)1000×2%=20kg③明胶(稳定剂):1000×0.5%=5kg(2)乳制品的量:设稀奶油为X,原乳为Y,全脂乳粉为Z,X+Y+Z=1000-(160+20+5)=81540X+4Y+27Z=1000×9-20×42=81605X+8Y+71Z=1000×10-20×54=8920解得:X=108.46kgY=663.28kgZ=43.26kg所以:1吨冰淇淋原料用量如下列表:序号原料名称用量(kg)1 原乳 663.282 稀奶油 108.463 全脂乳粉 43.264 全蛋粉 205 蔗糖 1606 明胶 5kg举例二:班产12.5吨原汁猪肉罐头的罐头车间物料计算1. 罐头规格=397g/罐2. 成品罐头数=(12×1000)/(397×310-)=31486罐3. 每箱装48罐罐头4. 每班纸箱总数=31486/48=656个(用以确定包装机械、纸箱仓库面积)5. 产品中次品率0.2%6. 实际产罐头数=31486/(1-0.2%)=31549个7. 次品罐头数=31549-31486=63个8. 进入杀菌锅罐头数=31549个(确定杀菌面积)9. 每罐装肉量=360g10. 洗罐时筛选出0.2%11. 所需总罐数=31549/(1-0.2%)=31612空罐(空罐车间安排生产、机械选型)12. 罐内净装肉总量=31549×360×310-=11358kg13. 装罐时,肉损失1%14. 实际需用肉量=11358/(1-1%)=11473kg15. 调味料加入量=1.087%(占肉量)16. 调味料用量=11473×1.087%=124.7kg17. 切成小块肉时的损失=1.33%18. 切块前肉量=(11473-124.7)/(1-1.33%)=11501kg19. 去淋巴、杂质等损失=0.6%20. 去杂质前的肉量=11501/(1-0.6%)=11570kg21. 切大块损失=1.31kg22. 切大块前肉量=11570/(1-1.31%)=11724kg23. 去皮率=10%24. 未去皮肉量=11724/(1-10%)=13027kg25. 去骨头率=13.3%26. 去骨前肉量=13027/(1-13.3%)=15025kg27. 冻猪肉分段损失率=2.2%28. 所需冻猪肉量=15025/(1-22%)=15363kg29. 原料消耗定额=原料量/成品量=15363/12500=1.23(即每班成品所消耗原料量)30. 出成率=12500/15363=81.4%(最后列表)举例三日处理鲜奶10吨的全脂乳粉的物料计算1 日处理鲜奶10吨2 每天班次2班3 每班生产6小时4 每小时处理鲜奶量=10×1000/2×6=833.3kg/h5 浓缩前损失率=0.2%6 蒸发前奶量=833.3×(1-0.2%)=831.6kg/h(确定浓缩设备)7 蒸发过程损失率=0.2%(以浓缩前为基准)8 蒸发过程损失量=831.6×0.2%=1.66kg/h9 浓缩终点浓度=45%(原乳浓度=11.2%)10 浓缩后奶量=(831.6-1.66)×11.2%/45%=206.94kg/h11 水分蒸发量=831.6-1.66-206.94=623kg/h(确定蒸发设备蒸汽耗量、传热面积)12 喷雾损失率=0.5%13 干燥塔损失乳量=206.94×0.5%=1.04kg/h14 进入干燥塔乳量=206.94-1.04=205.94kg/h15 乳粉含水量=2%16 干燥出水分量=205.9×(1-45%/98%)=111.36kg/h(热风量、空气预热量选择)17 奶粉量=205.9-111.36=94.54kg/h18 包装时成品损失率=0.2%19 实际包装奶粉量=94.54×(1-0.2%)=94.36kg20 每袋乳粉规格=450kg21 成品袋数(每天)=94.36×6×2/0.45=2517袋22 单位产品原料消耗定额=833.3/94.36=8.83举例四 年产3000吨饮料的车间物料计算 1 产品方案如下:2 桔子汽水配方:白砂糖 10%( 其中3%用糖精或甜叶菊糖代替) 食用酸 0.08%(以柠檬酸汁) 防腐剂 3/万(苯甲酸钠) 桔子原汁 3% 桔子香精 0.075% 食用柠檬黄 0.0134‰ 食用胭脂红 0.0017‰3计算如下:① 成品量=1400吨/年② 产品合格率=99.5%(从贴标开始到出丁期间损失量) ③ 实际产品量=1400/99.5%=1404吨④ 实际班产量(每月按25天计) 4个月为3班,1个月为2班,1个月为1班 =1407/(4×25×3+1×25×2+1×25×1) ×0.75 =2.81吨/班 ⑤ 每小时产量=3.752/8=351kg/h ⑥ 每分钟产量=351/60=5.85kg/h ⑦ 每瓶装入量=240ml (org )⑧ 每分钟生产瓶数=5.85×1000/240=24.4≈25瓶/分 ⑨ 工艺损失率=5%(灌水时压差破损)⑩ 每分钟实际生产瓶数=25/0.95=26.3瓶≈26瓶/分(为设备选型、灌装机选型) ⑪ 班产瓶数=27×60×8=12960瓶/班名称 年产量(t )123456789101112桔子汽水 1400香槟 1600⑫纸箱数=12960/24=540箱/班(每箱装24瓶)⑬每班需白砂糖量=12960×240/1000×7%=217.7kg⑭每班需甜味素=(12960×240)/(1000×450)×3%=0.21kg(甜度比为1/450) ⑮每班需桔子原汁=12960×240/1000×3%=93.3kg⑯每班需防腐剂量=12960×240/1000×3/万=0.933kg⑰每班需桔子香精量=12960×0.24×0.075%=2.33kg⑱每班需柠檬黄=12960×0.24×0.0134‰=41.7g⑲每班需食用胭脂红=12960×0.24×0.0017‰⑳每班生产汽水用水量=12960×0.24-[⒀+⒁+⒂+⒃+⒄+⒅]=2795.8kg≈2.83m。

生物工程工厂设计-物料衡算

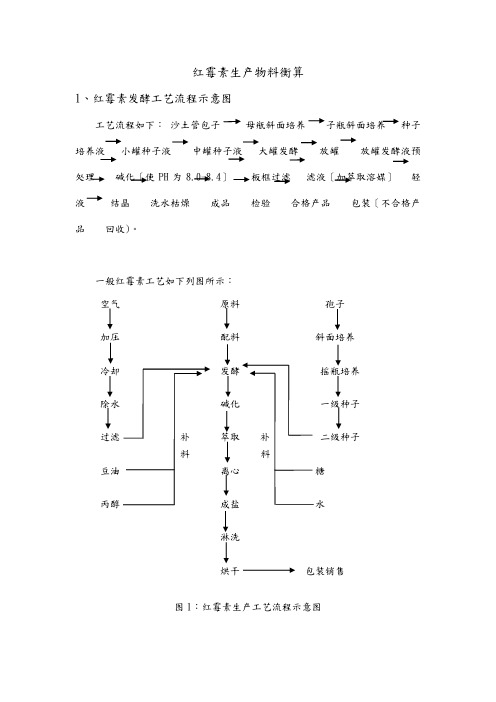

红霉素生产物料衡算1、红霉素发酵工艺流程示意图工艺流程如下:沙土管包子母瓶斜面培养子瓶斜面培养种子培养液小罐种子液中罐种子液大罐发酵放罐放罐发酵液预处理碱化〔使PH为8.0-8.4〕板框过滤滤液〔加萃取溶媒〕轻液结晶洗水枯燥成品检验合格产品包装〔不合格产品回收)。

一般红霉素工艺如下列图所示:空气原料孢子加压配料斜面培养冷却发酵摇瓶培养除水碱化一级种子过滤萃取二级种子豆油离心丙醇成盐淋洗烘干包装销售图1:红霉素生产工艺流程示意图2、工艺技术指标与根底数据〔1〕主要技术指标见表表1:红霉素发酵工艺主要技术指标表2:培养基配比〔质量分数〕:〔2〕发酵罐补料情况丙醇:发酵后24小时开场补,开场补之前要取样观察菌丝状态,菌丝需呈网状、展开,发酵液粘度达6S左右,补料前半小时去无菌样品,与正点取样相差1~2小时,24~32h时间每4h补12L丙酮,33~144h每小时补6L。

糖:糖可以通过菌体代谢后而调节发酵液的PH值,也可以做为红霉素放线菌的代谢碳源,大罐发酵30h时取样测PH值,大罐补淀粉液化糖1.7t,淀粉0.3kg,在80°C左右保温液化30min,一次消一到两个罐的淀粉液化糖。

油:本发酵工艺补油主要为豆油。

发酵后24开场补,其实速率为4L/h,以后看液面调整补油速度。

假设液面高那么应提前2h左右,每4h补6L,放罐前一个班每4h补10L。

油用于消泡和提高碳源。

水:放罐前两个班补水,每吨水加泡敌1L,玉米浆10L,30h左右根据液面补500-800t纯水,如果发酵过程中发酵液体积偏少,每班需补100-200L纯水。

全料:6-8小时根据液面下降情况可补全料,补前半小时取样。

3、培养基总物料衡算〔1〕放罐成熟发酵液量:根据产品质量µ1、放罐发酵单位µ2、提取总收率n 、年生产天数t 、倒罐率r ,可计算生产1000kg 成品所需的发酵液量。

V 0〔2〕放罐成熟发酵液量V 0分为三个局部组成: 底料 V 01=160×〔1-i 0-j 0)=160×76%=121.6〔m 3〕 种\液量 V 02=160×j 0=160×14%=22.4〔m 3〕 补料量 V 03=160×i 0=160×10%=16〔m 3〕〔3〕二级种子罐种液量 V 1由两局部组成:底料 V 11= V 02÷〔1- s 1〕×〔1-j 1〕=22.4÷0.90×70%=17.42〔m 3〕 种液量 V 12= V 02÷〔1- s 1〕×j 1=22.4÷0.90×30%=7.47〔m 3〕〔4〕一级种子干种液量V 2由两局部组成:底料 V 21= V 12÷(1-s 2)×〔1-j 1〕=7.47÷0.9×65%=5.39〔m 3〕 接种量 V 22= V 12÷(1-s 2)×j 2=7.47÷0.9×35%=2.99〔m 3〕)(160)03.01(84.0106000107501000)1(100036621m r n =-⨯⨯⨯⨯⨯=-⨯⨯⨯=μμ〔5〕发酵罐底料的物料用量:发酵罐培养基配方×V01÷(1-s0)×ρ0淀粉:m01=5%×V01÷(1-s0)×ρ0=5%×121.6÷0.9×1050=7093.3〔kg〕豆粉:m02=2.2%×V01÷(1-s0)×ρ0=2.2%×121.6÷0.9×1050=3121.1〔kg〕玉米粉:m03=1.8%×V01÷(1-s0)×ρ0=1.8%×121.6÷0.9×1050=2553.6〔kg〕氯化钠:m04=0.65%×V01÷(1-s0)×ρ0=0.65%×121.6÷0.9×1050=922.1〔kg〕豆油:m05=0.50%×V01÷(1-s0)×ρ0=0.50%×121.6÷0.9×1050=709.3〔kg〕碳酸钙:m06=0.65%×V01÷(1-s0)×ρ0=0.65%×121.6÷0.9×1050=922.1〔kg〕碳酸铵:m07=0.18%×V01÷(1-s0)×ρ0=0.18%×121.6÷0.9×1050=255.4〔kg〕生物氮:m08=0.80%×V01÷(1-s0)×ρ0=0.80%×121.6÷0.9×1050=1134.9〔kg〕糊精:m09=0.00%×V01÷(1-s0)×ρ0=0〔kg〕〔6〕发酵罐补料物料用量:发酵罐补料培养基配方×V03÷(1-s0)×ρ0m31=4.38%×V03÷(1-s0)×ρ0=4.38%×16÷0.9×1050=817.6〔kg〕豆粉:m32=3%×V03÷(1-s0)×ρ0=3%×16÷0.9×1050=560〔kg〕玉米粉:m33=1.25%×V03÷(1-s0)×ρ0=1.25%×16÷0.9×1050=233.3〔kg〕氯化钠:m34=1.63%×V03÷(1-s0)×ρ0=1.63%×16÷0.9×1050=304.3〔kg〕豆油:m35=0.88%×V03÷(1-s0)×ρ0=0.88%×16÷0.9×1050=164.3〔kg〕碳酸钙:m36=0.063%×V03÷(1-s0)×ρ0=0.063%×16÷0.9×1050=11.76〔kg〕碳酸铵:m37=0.175%×V03÷(1-s0)×ρ0=0.175%×16÷0.9×1050=32.7〔kg〕生物氮:m38=0.00%×V03÷(1-s0)×ρ0=0〔kg〕糊精:m39=4.5%×V03÷(1-s0)×ρ0=1.5%×16÷0.9×1050=280〔kg〕〔7〕二级种子罐底料的物料用量:二级种子罐培养基配方×V11÷(1-s1)×ρ1淀粉:m11=1.8%×V11÷(1-s1)×ρ1=1.8%×17.42÷0.9×1150=400.7〔kg〕m12=1.5%×V11÷(1-s1)×ρ1=1.5%×17.42÷0.9×1150=333.9〔kg〕玉米粉:m13=0.60%×V11÷(1-s1)×ρ1=0.60%×17.42÷0.9×1150=133.5〔kg〕氯化钠:m14=0.30%×V11÷(1-s1)×ρ1=0.30%×17.42÷0.9×1150=66.8〔kg〕豆油:m15=0.60%×V11÷(1-s1)×ρ1=0.60%×17.42÷0.9×1150=133.5〔kg〕碳酸钙:m16=0.50%×V11÷(1-s1)×ρ1=0.50%×17.42÷0.9×1150=111.3〔kg〕碳酸铵:m17=0.12%×V11÷(1-s1)×ρ1=0.12%×17.42÷0.9×1150=26.7〔kg〕生物氮:m18=0.00%×V11÷(1-s1)×ρ1=0〔kg〕糊精:m19=1.2%×V11÷(1-s1)×ρ1=1.2%×17.42÷0.9×1150=267.1〔kg〕〔8〕一级种子罐底料的物料用量:一级种子罐培养基配方×V21÷(1-s2)×ρ2 淀粉:m21=1.8%×V21÷(1-s2)×ρ2=1.8%×5.39÷0.9×1200=129.36〔kg〕豆粉:m22=1.5%×V21÷(1-s2)×ρ2=1.5%×5.39÷0.9×1200=107.8〔kg〕m23=0.60%×V21÷(1-s2)×ρ2=0.60%×5.39÷0.9×1200=43.12〔kg〕氯化钠:m24=0.30%×V21÷(1-s2)×ρ2=0.30%×5.39÷0.9×1200=21.56〔kg〕豆油:m25=0.60%×V21÷(1-s2)×ρ2=0.60%×5.39÷0.9×1200=43.12〔kg〕碳酸钙:m26=0.50%×V21÷(1-s2)×ρ2=0.50%×5.39÷0.9×1200=35.93〔kg〕碳酸铵:m27=0.12%×V21÷(1-s2)×ρ2=0.12%×5.39÷0.9×1200=8.6〔kg〕生物氮:m28=0.00%×V21÷(1-s2)×ρ2=0〔kg〕糊精:m29=1.2%×V21÷(1-s2)×ρ2=1.2%×5.39÷0.9×1200=86.2〔kg〕〔9〕总物料用量:发酵罐补料物料用量+发酵罐补料物料用量+二级种子罐底料的物料用量+一级种子罐底料的物料用量淀粉:m1=m01+m31+m11+m21=8440.9〔kg〕豆粉:m2=m02+m32+m12+m22=4122.7〔kg〕玉米粉:m3=m02+m32+m12+m22=2963.6〔kg〕氯化钠:m4=m02+m32+m12+m22=1314.7〔kg〕豆油:m5=m02+m32+m12+m22=1050.3〔kg〕碳酸钙:m6=m02+m32+m12+m22=1081.1〔kg〕碳酸铵:m7=m02+m32+m12+m22=323.4〔kg〕生物氮:m8=m02+m32+m12+m22=1134.9〔kg〕糊精:m9=m02+m32+m12+m22=633.3〔kg〕根据年生产1000kg成品发酵所需的原材料与其他物料的衡算结果,可求得年生产16000t成品所需的总物料、每日用量,以与大罐培养基,大罐补全料,中罐培养基和小罐培养基各自所需的物料总量、每日用量。

板蓝根物料衡算

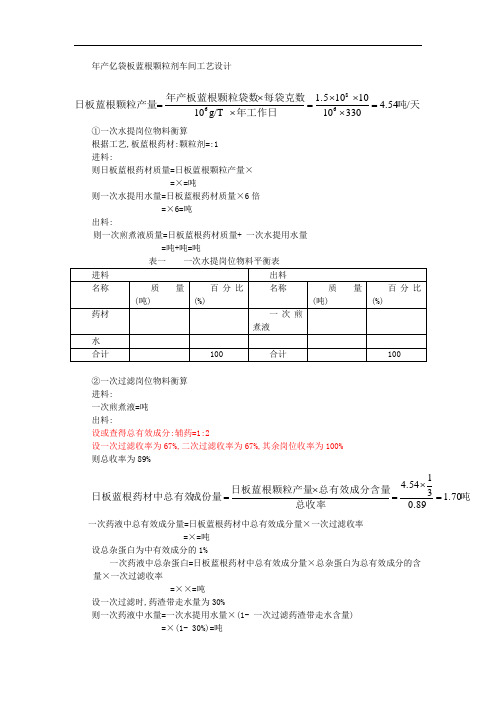

年产亿袋板蓝根颗粒剂车间工艺设计天吨年工作日每袋克数年产板蓝根颗粒袋数日板蓝根颗粒产量/4.543301010101.5 g/T 10686=⨯⨯⨯=⨯⨯= ①一次水提岗位物料衡算根据工艺,板蓝根药材:颗粒剂=:1 进料:则日板蓝根药材质量=日板蓝根颗粒产量× =×=吨则一次水提用水量=日板蓝根药材质量×6倍 =×6=吨 出料:则一次煎煮液质量=日板蓝根药材质量+ 一次水提用水量 =吨+吨=吨表一 一次水提岗位物料平衡表②一次过滤岗位物料衡算 进料:一次煎煮液=吨 出料:设或查得总有效成分:辅药=1:2设一次过滤收率为67%,二次过滤收率为67%,其余岗位收率为100% 则总收率为89%吨总收率总有效成分含量日板蓝根颗粒产量成份量日板蓝根药材中总有效 1.700.89314.54=⨯=⨯=一次药液中总有效成分量=日板蓝根药材中总有效成分量×一次过滤收率=×=吨 设总杂蛋白为中有效成分的1%一次药液中总杂蛋白=日板蓝根药材中总有效成分量×总杂蛋白为总有效成分的含量×一次过滤收率=××=吨设一次过滤时,药渣带走水量为30%则一次药液中水量=一次水提用水量×(1- 一次过滤药渣带走水含量) =×(1- 30%)=吨一次药渣中总有效成分量=日板蓝根药材中总有效成分量×(1- 一次过滤收率)=×=吨一次药渣中总杂蛋白=日板蓝根药材中总有效成分量×总杂蛋白为总有效成分的含量×(1- 一次过滤收率)=××=吨则一次药渣中水量=一次水提用水量×一次过滤药渣带走水含量=×30%=吨则一次药渣中干渣=一次煎煮液-一次药液-(一次药渣中总有效成份+一次药渣中总杂蛋白+一次药渣中水量=吨③二次水提岗位物料衡算进料:一次药渣=二次水提用水量=日板蓝根药材重量×4倍=×4=吨出料:二次煎煮液=一次药渣+ 二次水提用水量=吨+吨=吨进料:二次煎煮液= 出料:二次药液中总有效成分量=日板蓝根药材中总有效成分量×(1-一次过滤收率)×二次过滤收率=××=吨二次药液中总杂蛋白=日板蓝根药材中总有效成分量×总杂蛋白为总有效成分的含量×(1-一次过滤收率)×二次过滤收率=×××=吨由于一次过滤时,一次药渣已被水饱和,故二次药渣中水量不变 则二次药液中水量=二次水提用水量=吨则二次药渣中总有效成分量=日板蓝根药材中总有效成分量×(1- 一次过滤收率) ×(1- 二次过滤收率)=× ×=吨二次药渣中总杂蛋白=日板蓝根药材中总有效成分量×总杂蛋白为总有效成分的含量×(1- 一次过滤收率) ×(1- 二次过滤收率)=×× ×=吨则二次药渣中水量=一次药渣中水量=吨则二次药渣中干渣=一次次药渣中干渣=吨表4 二次过滤岗位物料平衡表⑤浓缩岗位物料衡算 进料:进料量=一次药液+二次药液=+= 出料:根据工艺,浓缩液含200%水,即浓缩液含水2/3 设浓缩蒸发水量为X32X -X -=+进料量二次药液中水量一次药液中水量X=则浓缩液中含水量=一次药液中水量+二次药液中水量-蒸发水量 =则浓缩液中总有效成分量=一次药液中总有效成分量+二次药液中总有效成分量 则浓缩液中总杂蛋白量=一次药液中总杂蛋白量+二次药液中总杂蛋白量表5 浓缩岗位物料平衡表⑥醇沉岗位物料衡算 进料:设加90%乙醇y 吨,根据工艺使醇沉液含醇量为60%60%y%90=⨯浓缩液+y60%y4.5900%90=⨯+y y =进料中y 吨90%乙醇含水量=y ×10%= 进料量= 浓缩液+90%乙醇=+=⑦收膏岗位物料衡算 进料: 上清液= 出料:设上清液中乙醇全部以95%乙醇蒸发掉,设95%乙醇中含水为Z95%Z=上清液中乙醇量+上清液中乙醇量Z =按照工艺,蒸完95%乙醇后,再浓缩至稠膏含水为20%,而稠膏=总有效成份+水 则设稠膏中含水为W20%W=上清液中总有效成份+WW =则蒸完95%乙醇后,需再浓缩蒸发水量=上清液中水量-95%乙醇中含水量-稠膏中含水量 =--=⑧制粒岗位物料衡算 进料:进料量=稠膏+辅料(糊精和蔗糖)+乙醇 设或查得 总有效成份:辅药=1:2则辅药=2×稠膏中总有效成份=2×= 出料:板蓝根粗粒⑨较核:由于后面收率为100%,故最终制粒烘干后总有效成份量=稠膏中总有效成份量= 而最开始推得日板蓝根颗粒产量=吨/天 因此总有效成份量=×(1/3)= 误差不大。

物料衡算

面 粉 875kg 水 315kg 面 粉 350kg

酵 母 25kgkg 接种面团 1372.5kg

水 472.5kg 盐 25kg 油 50kg 切块损 失 52.2kg

可通过工厂实际数 据或实验得来。 注:部分原料工艺 损耗率及原料折用 率见书

糖 62.5kg

二次调粉后面团 2175kg 拌干粉 量 25kg 搓圆后面团 2127.8kg 湿面包坯 2147.8g 成品 1933.02k

损失 214.78k g

P48

三.物料衡算 实例

⒈年产3000T碳酸饮料厂物料衡算

⑴原料成分、产品标准及产品方案 原料成分 产品标准: 产品方案:

序 号 1 2 3 产品名 称 桔汁汽 水 可乐汽 水 小香槟 汽水 年产 量(T) 1400 800 800 一 月 二 月 三 月 四 月 五 月 六 月 七 月 八 月 九 月 十 月 十 一 月 十 二 月

(其中30%—假设稀奶油中F含量)

3)假定脱脂乳中脂肪含量0.05% 4)每吨原料乳可得30%脂肪含量的稀奶油量

1000×3.5%=(1000-X)×0.05%+30%X

X=1000×(3.5-0.05)/(30-0.05)=115kg 5)每吨原料乳可得脱脂乳量

1000×(3.5-0.05)/(30-0.05)=885kg 或1000-115=885kg

3.班产12.5T原汁猪肉罐头工厂

猪肉原料要求 成品标准要求及规格 物料计算过程: (1) 原汁猪肉成品规格397g。 (2) 班成品产量12.5T。 (3) 成品罐数 (4) (5) (6) (7) 需每箱罐数48罐 需纸箱数

=31486.15/48=656(个)

→确定罐型

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水分离器出口气量

66101

8

水分离器分离水量

25

8

冷却水量t/h

~230

4.4.2.4φ1800串塔氨合成系统物料热量衡算表

节点

流量

Nm3/h

压力

MPa

温度 ℃

组成%

H2

N2

CH4

Ar

NH3

1#塔总入塔气

269442

1#塔一入气

2#塔一入气

1#塔二入气

190

f0冷激气

190

f1冷激气

190

f2冷激气

4.4物料热量衡算表

4.4.2日产550吨氨、400吨甲醇系统物料热量衡算表

4.4.2.1φ3000低压醇化系统物料热量衡算表

名称

流量Nm3/h

温度℃

压力MPa

组成%

H2

N2

CH4

Ar

CO

CO2

CH3OH

H2O

新鲜气量

103830

40

入塔气

298722

225

出塔气总量

277139

250

出塔前换热器

277139

190

f3冷激气

~70

2#塔总入塔气

246033

330

f0冷激气

330

废锅入口气

239246

360

热交热气入口

239246

232

水冷入口气

239246

86

冷交进口热气

228856

38

冷交出口热气

218319

23

1#氨冷进口气

212805

23

2#氨冷进口气

206028

8

2#氨冷出口气

201692

CH3OH

H2O

入塔总气量

71019

40

一次入塔气

21306

40

二次入塔气

165

f0冷激气量

40

f1冷激气量

40

f2冷激气量

40

f3冷激气量

40

出塔气总量

67934

190

出塔前换热器

67934

80

出水冷器气量

66326

38

醇洗去甲烷化塔

66182

38

出醇分离器粗醇量

1607

冷却水量t/h

~370

4.4.2.3φ1400高压甲烷化系统物料热量衡算表

80

出水冷器气量

266515

38

出醇分离器

2Hale Waihona Puke 651538循环气量

194892

38

醇洗去高压醇化气量

71100

38

近路去高压醇化气

0

38

出醇分粗醇量

10624

冷却水量t/h

2300

33

4.4.2.2φ1600高压醇化系统物料热量衡算表

名称

流量Nm3/h

温度℃

压力MPa

组成%

H2

N2

CH4

Ar

CO

CO2

名称

流量Nm3/h

温度℃

压力MPa

组成%

H2

N2

CH4

Ar

CO

CO2

CH3OH

H2O

进塔总气量

66182

40

一次入塔气

19854

40

塔前换热器冷气出口

66182

225

提温换热器冷气出口

66182

250

出塔气

66143

250

塔前换热器热气出口

66143

80

出水冷器气量

66121

38

出氨冷器气量

66121