海上风电整体安装系统

海上风电送出系统及工程技术

海上风电送出系统及工程技术本章概括性地介绍海上风电场的发电系统构成和主要设备,重点介绍了其送电系统构成、主要设备和功能特性,以及海上风电送出工程的系统并网技术、海上变电站、换流站技术和海底电缆线路技术。

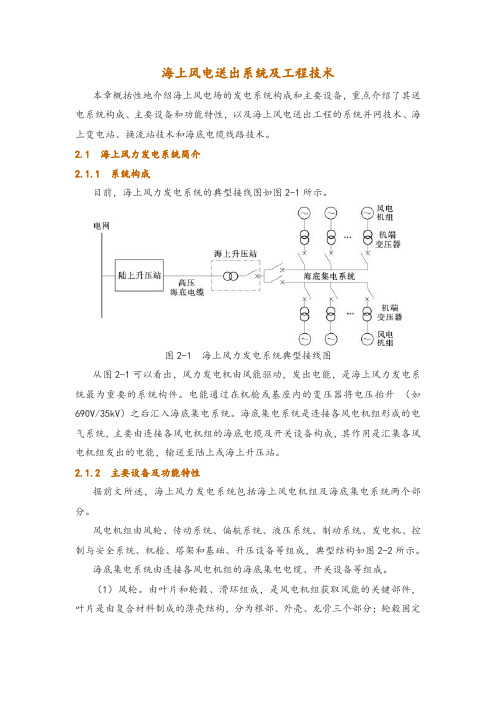

2.1 海上风力发电系统简介2.1.1 系统构成目前,海上风力发电系统的典型接线图如图2-1所示。

图2-1 海上风力发电系统典型接线图从图2-1可以看出,风力发电机由风能驱动,发出电能,是海上风力发电系统最为重要的系统构件。

电能通过在机舱或基座内的变压器将电压抬升(如690V/35kV)之后汇入海底集电系统。

海底集电系统是连接各风电机组形成的电气系统,主要由连接各风电机组的海底电缆及开关设备构成,其作用是汇集各风电机组发出的电能,输送至陆上或海上升压站。

2.1.2 主要设备及功能特性据前文所述,海上风力发电系统包括海上风电机组及海底集电系统两个部分。

风电机组由风轮、传动系统、偏航系统、液压系统、制动系统、发电机、控制与安全系统、机舱、塔架和基础、升压设备等组成,典型结构如图2-2所示。

海底集电系统由连接各风电机组的海底集电电缆、开关设备等组成。

(1)风轮。

由叶片和轮毂、滑环组成,是风电机组获取风能的关键部件,叶片是由复合材料制成的薄壳结构,分为根部、外壳、龙骨三个部分;轮毂固定在主轴上,内装有变桨系统,与机舱经滑环连接;滑环为旋转部件(叶片和轮毂)与固定部件(机舱)提供电气连接。

(2)传动系统。

由主轴、齿轮箱和联轴节组成(直驱式除外),主轴连接轮毂与齿轮箱,承受很大力矩和载荷;齿轮箱连接主轴与发电机,叶轮转速一般为15~25r/min,发电机(非直驱式)额定转速一般为1500~1800r/min,齿轮箱增速比通常为1∶100左右。

(3)偏航系统。

由风向标传感器、偏航电动机、偏航轴承和齿轮等组成。

偏航轴承连接机舱底架与塔筒齿轮环内齿,并与偏航电机啮合实现机舱偏航对风;偏航电动机驱动机舱转动对风,偏航速度一般为1°/s,通常有3~5台,通过减速箱或变频器降速。

海上风力发电机组安装技术

海上风力发电机组安装技术近年来,中国海上风电取得突破进展,有预测显示,2018-2027年的海上风电装机市场可观。

全球海上风电装机预计从2018年的4.5 GW上升到2027年的11.3 GW。

如何提高海上风力发电机组的安装效率对降低海上风电机组的安装成本异常重要,为便于研究,我们对国内外8家知名风机供应商提供的14台单机容量5MW及以上的抗台风型海上大容量风电机组的安装进行了研究分析,涉及不同机型机组机舱与轮毂、不同型叶轮与轮毂整体吊装、单叶片吊装等技术路线、安装方式等,为海上大容量风电机组的安装提供了成功的探索。

标签:海上;风力发电;机组安装;技术研究1. 海上风电与陆上风电的对比及其技术难点1.1海上风电与陆上风电的对比与陆上风力发电相比,海上风电除在解决占地和环保方面具有明显优势外,还存在以下明显的技术优势:海上风速随高度的变化小,因而塔架可以较低海上风湍流强度小,具有稳定的主导风向,机组承受的疲劳负荷较低,使得风机寿命更长,相同条件下,一般在陆地上设计使用寿命为年的发电机组在海上可以延长到一年海上风况优于陆地,当风流过粗糙的地表或障碍物时,风速的大小和方向都会发生较大的变化,而海面则粗糙度小,不会产生类似情况离岸的海上风速通常比沿岸陆上高约,使用同样的风力发电机组,年发电量有同等比例的增加因不受噪声限制,可采用比较高叶尖速比,使机组转速适当提高一,增加发电量,降低转矩、减少传动系统的重量和成本海上风力发电可以和其他形式的海洋能源形式波浪能、海流能、温差能、盐差能等结合起来,可以在深海建立一个大型离岸能源中心,使为人类开发深海资源提供直接能源支持成为可能。

1.2海上风电的技术难点与陆上风电相比,海上风电也存在以下技术难点海上风电机组的单机容量更大,对制造工艺和技术设计的标准更高海上风电场要面对风和波浪的双重负荷的考验,对风电机组支撑结构包括塔架、基础和连接等要求很高海上气候环境恶劣,盐雾、夭气、海浪、潮汛等因素复杂多变,对风电机组防腐性能等级要求更为严格,同时,风电机组的吊装、项目建设施工及运行难度更大由于海上风力资源多分布在一海岸内,这些区域水深多超过,按照目前近海风电场普遍采用各种贯穿桩结构如重力基础、单桩基础或多脚架基础固定在海底的做法,建场成本昂贵是目前存在的重要问题。

海上风电机组安装施工方案

海上风电机组安装施工方案1. 引言随着能源需求的增加和环境保护的意识的提高,风力发电作为一种清洁能源的形式得到了广泛的关注和应用。

海上风电机组作为一种利用海洋风能发电的设备,具有风能资源丰富、占地面积小等优势。

本文将重点介绍海上风电机组安装施工方案。

2. 施工前准备在进行海上风电机组安装施工前,需要进行详细的准备工作,包括以下几个方面:2.1 设计和规划根据实际情况和风力资源状况,设计和规划合理的风电场布局,确定每个风电机组的位置和数量,合理配置海上风电机组的类型和规格。

2.2 设备采购和运输根据设计和规划确定的风电机组类型和规格,进行设备采购,并安排设备的运输和海上运输工具。

2.3 基础建设海上风电机组需要建立稳固的基础设施,包括海底基础、锚固系统等。

施工前需要对基础设施进行施工准备,如清理海底、安装基础设施等。

3. 施工过程3.1 基础建设在海底基础建设阶段,施工人员需要根据设计规范进行海底基础的安装。

首先需要使用定位设备确定安装位置,然后使用钻孔机进行海底基础的打桩工作,确保基础的稳固性。

3.2 上层设备安装安装海上风电机组的上层设备包括浮箱、塔筒、机舱和叶轮等。

安装过程中需要保证设备的稳定和安全性。

首先,需要使用吊装设备将浮箱和塔筒安装在海底基础上,并进行连接。

然后,将机舱和叶轮安装在塔筒上。

3.3 输电系统安装安装风电机组的输电系统是确保发电能够传输到陆地上的关键步骤。

施工人员需要搭建输电系统的架线,接通风电机组的发电系统和输电系统,并进行接地工作。

4. 施工后工作4.1 试运行和调试在完成海上风电机组的安装后,施工人员需要进行试运行和调试工作,确保设备的正常运行和发电效果。

这包括检查设备的各个部分是否安装正确,并进行启动和停止测试。

4.2 竣工验收在试运行和调试工作完成后,需要进行竣工验收。

竣工验收包括对海上风电机组进行检测和测试,确保满足相应标准和规范。

4.3 运维和维护海上风电机组安装施工完成后,需要进行定期的运维和维护工作。

海上风电项目的施工与安装流程

海上风电项目的施工与安装流程近年来,随着可再生能源的快速发展和能源转型的需求,海上风电项目成为了一个备受关注的领域。

海上风电项目的施工与安装流程是整个项目成功实施的关键,它涉及到多个步骤和环节,需要高效的组织和协调,以确保项目的安全和质量。

本文将详细介绍海上风电项目的施工与安装流程。

1. 选址与勘测在开始施工与安装之前,需要对海上风电项目的选址进行研究和勘测。

选址需要考虑风能资源、水深、海底地质条件、海洋环境等因素。

同时,还需要进行地质勘测和测量,以确定海底的地质条件和确定风机的布局。

2. 设计与预算在选址确定后,需要进行海上风电项目的设计与预算工作。

设计工作包括风机的布局设计、支撑结构的设计、电缆敷设的设计等。

预算工作包括施工费用、设备采购费用、维护费用等的估算。

3. 厂内制造与运输海上风电项目中的风机和支撑结构通常在陆地上进行制造,然后通过特殊的船只运输到海上安装的位置。

制造过程中需要严格控制质量,并且进行必要的测试和检验。

4. 预备工作在开始海上施工与安装之前,需要进行一系列的预备工作。

包括设备的检查和维护、施工人员的培训与岗前培训、安全计划和施工计划的制定等。

同时还需要准备好所需的材料、设备和工具。

5. 安装风机基础在海上风电项目中,风机的稳定性和安全性是关键。

因此,首先需要安装风机基础。

这涉及到船只的定位和沉锚,并使用钢管或桩将基础固定在海底。

6. 安装风机一旦风机基础安装完成,就可以开始风机的安装。

这涉及到将风机的各个组件从船上起吊到正确的位置,并使用螺栓将它们连接起来。

安装过程中需要严格按照设计要求进行,确保每个组件都正确安装和连接。

7. 敷设电缆安装风机后,需要将风机与陆地的电网连接起来。

这需要敷设电缆,并将其连接到风机和陆地的变电站。

电缆的敷设需要使用专业的船只和设备,确保敷设质量和可靠性。

8. 调试与测试一旦电缆敷设完成,就可以进行风机的调试和测试工作。

这包括对风机的电气系统、控制系统和机械系统进行测试和调试。

漂浮式海上风电机组基础及系泊系统设计导则

漂浮式海上风电机组基础及系泊系统设计导则漂浮式海上风电机组是一种利用风能发电的装置,它可以在海上进行安装和运行。

为了确保机组的稳定性和安全性,需要设计合适的基础和系泊系统。

本文将介绍漂浮式海上风电机组基础及系泊系统的设计导则。

一、基础设计导则1. 基础类型选择:根据海洋环境条件和机组规模,选择合适的基础类型,常见的有浮式基础、半浮式基础和沉管基础等。

浮式基础适用于较浅的海域,半浮式基础适用于中等深度的海域,沉管基础适用于深海。

2. 基础材料选择:考虑到海水的腐蚀性和机组的重量,基础材料需要具备良好的耐腐蚀性和强度。

常见的基础材料有混凝土、钢材和复合材料等,选择合适的材料可以提高基础的稳定性和耐久性。

3. 基础形状设计:基础的形状设计应考虑到机组的重心和风力对基础的影响。

合理的基础形状可以减小基础的倾斜和摇晃,提高机组的稳定性。

常见的基础形状有圆形、方形和多边形等。

4. 基础固定方式设计:基础的固定方式有锚链固定、钢缆固定和锚桩固定等。

选择合适的固定方式可以提高基础的稳定性和抗风性能。

同时,还需要考虑到基础的安装和维护便捷性。

二、系泊系统设计导则1. 系泊系统类型选择:根据基础类型和海洋环境条件,选择合适的系泊系统类型。

常见的系泊系统类型有单点系泊、多点系泊和主动控制系泊等。

单点系泊适用于浅海区域,多点系泊适用于中等深度的海域,主动控制系泊适用于深海。

2. 系泊系统材料选择:系泊系统的材料需要具备良好的耐腐蚀性和强度。

常见的系泊系统材料有钢材和合成材料等,选择合适的材料可以提高系统的耐久性和可靠性。

3. 系泊系统布置设计:系泊系统的布置设计应考虑到基础的形状和机组的重心。

合理的布置设计可以减小系泊系统的摆动和张力,提高机组的稳定性。

同时,还需要考虑到系统的安装和维护便捷性。

4. 系泊系统参数计算:根据机组的重量、风力和海洋环境条件,计算系泊系统的参数,包括锚链长度、钢缆长度和系泊点位置等。

合理的参数计算可以确保系统的稳定性和抗风性能。

海上风电风机整体安装工艺【图】

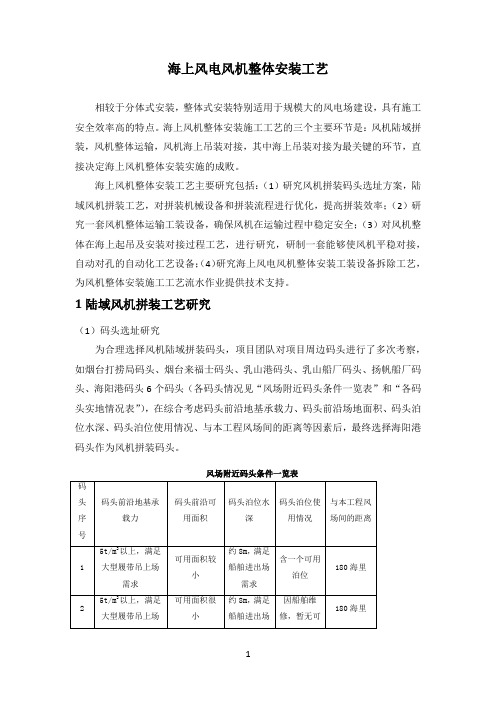

海上风电风机整体安装工艺相较于分体式安装,整体式安装特别适用于规模大的风电场建设,具有施工安全效率高的特点。

海上风机整体安装施工工艺的三个主要环节是:风机陆域拼装,风机整体运输,风机海上吊装对接,其中海上吊装对接为最关键的环节,直接决定海上风机整体安装实施的成败。

海上风机整体安装工艺主要研究包括:(1)研究风机拼装码头选址方案,陆域风机拼装工艺,对拼装机械设备和拼装流程进行优化,提高拼装效率;(2)研究一套风机整体运输工装设备,确保风机在运输过程中稳定安全;(3)对风机整体在海上起吊及安装对接过程工艺,进行研究,研制一套能够使风机平稳对接,自动对孔的自动化工艺设备;(4)研究海上风电风机整体安装工装设备拆除工艺,为风机整体安装施工工艺流水作业提供技术支持。

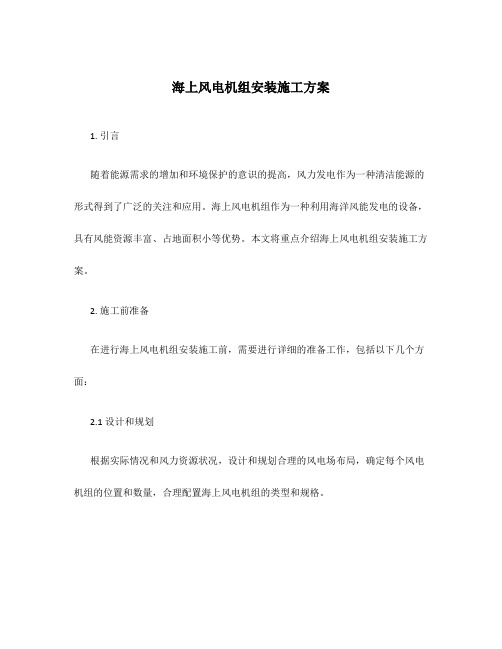

1陆域风机拼装工艺研究(1)码头选址研究为合理选择风机陆域拼装码头,项目团队对项目周边码头进行了多次考察,如烟台打捞局码头、烟台来福士码头、乳山港码头、乳山船厂码头、扬帆船厂码头、海阳港码头6个码头(各码头情况见“风场附近码头条件一览表”和“各码头实地情况表”),在综合考虑码头前沿地基承载力、码头前沿场地面积、码头泊位水深、码头泊位使用情况、与本工程风场间的距离等因素后,最终选择海阳港码头作为风机拼装码头。

风场附近码头条件一览表各码头实地情况表(2)风机拼装机械方案及工艺流程研究陆域风机拼装工艺需采用大型起重机进行风机部件,包含塔筒、机舱、轮毂、发电机、叶片以及本风机整体安装为确保风机稳定的各类工装系统设备。

起重机的吊高吊重主要依据起吊过程中最大构件的吊高、吊重要求进行选型,最终选择1250t履带式起重机作为本项目陆域风机拼装主作业机械,同时配备500t履带式起重机作为辅助起重机配合完成塔筒构件的翻身工作。

陆域风机塔筒、专用工装、叶片拼装2风机整体运输工装设备研究和开发为了确保风机在运输船拼装完成后,能够安全运至风电场,同时在风机整体起吊时能够顺利与运输船实现分离,需对风机运输工装进行研发,研制出一套海绑系统能够将95m高的风机稳定的固定于风机运输船上,同时满足船级社规定的运输拖航海况,本项目研制的风机整机运输工装设备,包含井字架、平衡梁、运输固定底座,一船每次可运输1-2台风机。

东海大桥海上风电安装施工方案

备注

正面轴重心

本工程海上风机安装,采用整机吊装方案。风电机整 机(不含吊装体系)中心位置见图3.2a、图3.2b。

图3.2a 整机重心

侧面轴重心

图3.2b 整机重心

4、风机安装立面图

4. 风电机安装立面图

叶片扫掠面

叶片

海上风力发电机组整机安装与分体安装的船舶分析

海上风力发电机组整机安装与分体安装的船舶分析摘要:海上风力发电在我国沿海区域正处于高速发展时期,文章在海上风力发电机组安装方式进行了介绍,简要风场建设中船舶设备配置选型方面的差异做出简要阐述,关键字:海上风电;风力发电机组安装;对比分析1引言风电作为一种新能源,以其无污染的产出方式,特别是在环境和能源矛盾加剧越来越受到重视,随着技术的日益成熟,利用清洁的风能资源是全球能源开发的战略方针。

由于海上风能具有风速高、风速稳定、不占用土地等优点,已成为目前风能发展的趋势和重点,截止2017年,全球风电累计装机容量达到539.58GW。

由于在年新增装机市场的卓越表现,中国累计装机容量已超越欧盟,中国成为全球风机装机容量最大国。

目前风机机组装机容量也越来越大,风电场也有近海向远海延伸。

海上建立风电场不同于陆上风电场,其环境相对陆上风电,海上风场建设受潮流、涌浪、水深、地质、强风、运输条件限制,合理的选择船舶和风机安装方式在风场建设中显得尤为重要。

目前,世界海上风电机组安装方法,根据安装过程可分为2类:海上整机安装方法和海上分体安装方法。

英国Beatrice风电场2台5MW机组采用海上整机安装,国内东海大桥海上风电场34台机组率先采用海上整机安装方法安装。

分体安装技术在国外应用较为成熟,在风电场建设中占比约为90%,全球规模最大风电场London Array风电场均采用该法。

2海上整体安装与分体安装船舶设备全球海上整机安装在Beatrice风场首次得到应用,Beatrice风场用Rambiz号双吊臂起重船安装风机机组(见图1)。

国内上海临港海上风电二期风电场为风力发电机组整机安装方式,风机机组预先在浙江省舟山市岱山县拼装基地完成拼装后由“三航工2”运往海上风场建设地,现场采用双吊臂起重船“三航风范号”完成风机机组与基础对接(见图2)。

以上海临港海上风电二期风场建设为例,其船舶配套为见三航风范、三航起18、中海起16、三航工2、海工6、腾峰68、腾峰27、金航工68、金杰6、苏启新荣5、立人19、三航拖3003、东港拖4001、三航拖6001。