螺旋输送机的功率计算

浅谈螺旋输送机的设计与计算

浅谈螺旋输送机的设计与计算1、螺旋输送机的结构与功能螺旋输送机主要是由螺旋轴、筒体和前后闸门结构组成。

螺旋轴的旋转可以将盾构机土仓土料输送到皮带机上运输出去。

在应急或者维修情况下,螺旋轴可以缩回,前泥门关闭,这样可以对土仓保压。

螺旋输送机的功能主要有:1)输送土仓土料;2)调节螺旋轴的旋转速度,对土仓挖掘面保压,保证掘进过程的安全。

2、螺旋输送机的理论输送能力螺旋输送机的理论上的出渣能力可以通过以下公式进行计算:Q=π4×D2-d2×P-t×n×60,容积率η=100%。

而在掘进过程中,实际的最大出土量可用以下公式进行计算:(假定是在最大掘进速度下)Q1=π4×Ds2×ν×60。

式中:D-螺旋输送机的内径;d-螺旋输送机中心轴的直径;p-螺距;t-螺旋输送机螺旋叶片厚度;n-螺旋输送机的最高转速、盾构机开挖直径、盾构机的最高推进速度。

盾构机此次提供的的计算参数为:D=0.8m;d=276mm;P=640mm;t=40mm;n=16rpm、6.3m、0.08m/min。

计算结果:螺旋输送机的理论输送能力Q=280m^3/h (η=100%)、盾构机在最高掘进速度下的理论出渣量:Q1(100%)=150m3/h、Q1(130%)=195m3/h,得到安全系数为1.43。

3、螺旋输送机的驱动扭矩计算在计算螺旋输送机驱动单元的输出扭矩的时候,我们考虑到驱动装置需满足如下几个阻力扭矩:T1:将渣土移过螺旋叶片表面时产生的剪切力的扭矩;T2:渣土潜在移动所需的扭矩;T3:渣土在螺旋槽内表面之间的径向摩擦系数所需的扭矩;T4:克服渣土与螺旋轴表面的摩擦力扭矩;T5:克服渣土与螺旋叶面的摩擦力扭矩;T6:机械阻力扭矩;计算T1:图1是以推导的形式表示的螺旋叶片表面的说明简图。

在此,Ws:螺旋轴向力;F:螺旋扭矩;F1:螺旋叶片表面产生的摩擦力;:螺旋超前角度。

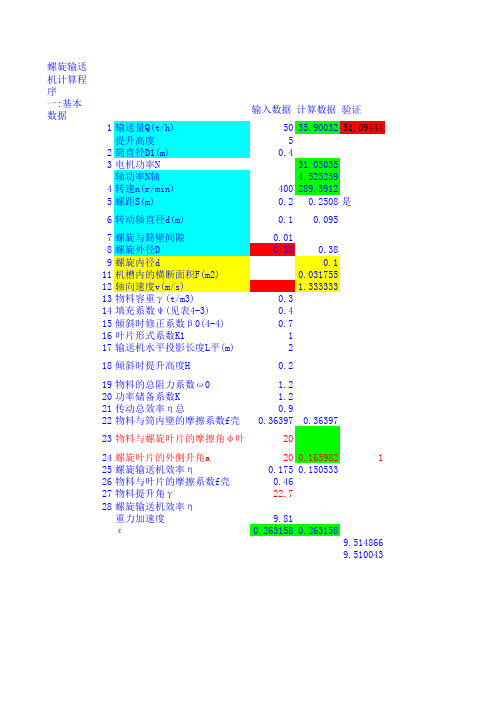

螺旋输送机计算程序

0.005-0.01

16

0.133

=(0.20.35)D

103.1594

1.414214

向上为+向下为 1.2-1.3 1.2-1.4 0.9-0.94 对于一定的物 料,φ叶为定值 0.65-0.75

0.165981559

1.047197551 0.5

15.67618

9.514866 0.167532 0.169117 9.689672

0.01 0.38 0.38

0.1 0.031755 1.333333 0.3 0.4 0.7 1 2

18 倾斜时提升高度H

0.2

19 物料的总阻力系数ω0 20 功率储备系数K 21 传动总效率η总 22 物料与筒内壁的摩擦系数f壳

1.2 1.2 0.9 0.36397

0.36397

23 物料与螺旋叶片的摩擦角φ叶

1 生产率Q(t/h)

41.32868 0.024196 157.0775 0.006366

1.210442 419

0.14 0.124433 0.404433 304.3286

45.72751

备注 119.6677317

17363.47435 32.90005721 (0.6-0.7)D

6 转动轴直径d(m)

0.1 0.095

7 螺旋与筒壁间隙 8 螺旋外径D 9 螺旋内径d 11 机槽内的横断面积F(m2) 12 轴向速度v(m/s) 13 物料容重γ(t/m3) 14 填充系数ψ(见表4-3) 15 倾斜时修正系数β0(4-4) 16 叶片形式系数K1 17 输送机水平投影长度L平(m)

20

24 螺旋叶片的外侧升角a 25 螺旋输送机效率η 26 物料与叶片的摩擦系数f壳 27 物料提升角γ 28 螺旋输送机效率η

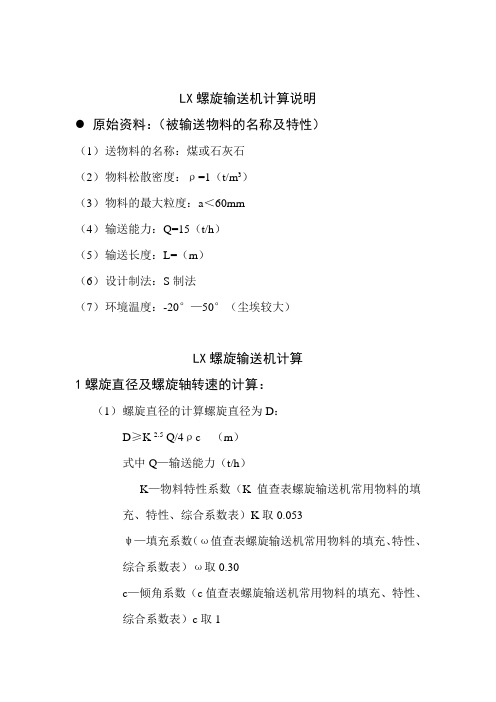

LX螺旋输送机计算说明

LX螺旋输送机计算说明原始资料:(被输送物料的名称及特性)(1)送物料的名称:煤或石灰石(2)物料松散密度:ρ=1(t/m3)(3)物料的最大粒度:a<60mm(4)输送能力:Q=15(t/h)(5)输送长度:L=(m)(6)设计制法:S制法(7)环境温度:-20°—50°(尘埃较大)LX螺旋输送机计算1螺旋直径及螺旋轴转速的计算:(1)螺旋直径的计算螺旋直径为D:D≥K 2.5 Q/4ρc (m)式中Q—输送能力(t/h)K—物料特性系数(K值查表螺旋输送机常用物料的填充、特性、综合系数表)K取0.053ψ—填充系数(ω值查表螺旋输送机常用物料的填充、特性、综合系数表)ω取0.30c—倾角系数(c值查表螺旋输送机常用物料的填充、特性、综合系数表)c取1D≥K 2.5 Q/4ρcD≥0.053×2.5 15/0.3×1×1D≥0.253 m取D=0.265m=265mm(2)旋轴转速的计算n≤A / D (r/min)A—物料综合系数(A值查表螺旋输送机常用物料的填充、特性、综合系数表)A取30n≤A / D (r/min)n≤30 / 0.253n≤60用螺旋直径D及转速n圆整后的数值对填充数进行验算:ψ= Q / 47D2nptcψ= 15 / 47×0.2652×60×1×250×1ψ=3所以取D=265mm、n=60是适合的2 旋输送机功率的计算:(1)p0=Q/367(ω0L±H)Kw式中H—螺旋输送机倾斜布置时在垂直平面上的投影高度(H 取0)L—螺旋输送机水平投影长度(L=150m)ω0—物料阻力系数(ω0值查表螺旋输送机常用物料的填充、特性、综合系数表)ω0取4.0p0=Q/367(ω0L±H)p0=15 / 367(4×15+0)p0=2.45 Kw(2)电动机功率:P=K1 ×P0/η(Kw)式中:K1—功率备用系数(对Y系列电动机K1=1.0)η—驱动部总效率(一般取0.85—0.93)P=K1 ×P0/ηP=1×2.45/0.9P=2.75 Kw在选择螺旋输送机驱动装置时应维持如下关系:P0/n≤[P/n]2.45/60≤[2.75/60]关系式成立3 螺距t确定:(t值一般为螺旋叶片的0.8倍)即t=0.8×Dt=0.8×265t=212 mm4 电动机的选用:Y系列电动机:3.5 Kw同步转数:1500 r/min极数:45 减数器的选用:型号:ZQ25-I型(右装)传动比:23.34主要参考文献:《机械设计手册》机械设计手册编委会编著《运输机械设计选用手册》运输机械设计选用手册编委会编宁夏工业职业学院毕业论文任务书专业学号学生指导教师年月日一论文题目螺旋输送机设计二内容提要主要用于输送粒度小于60mm的粒壮或半粉粒壮,通过驱动部带动螺旋轴叶片的旋转推动物料运行。

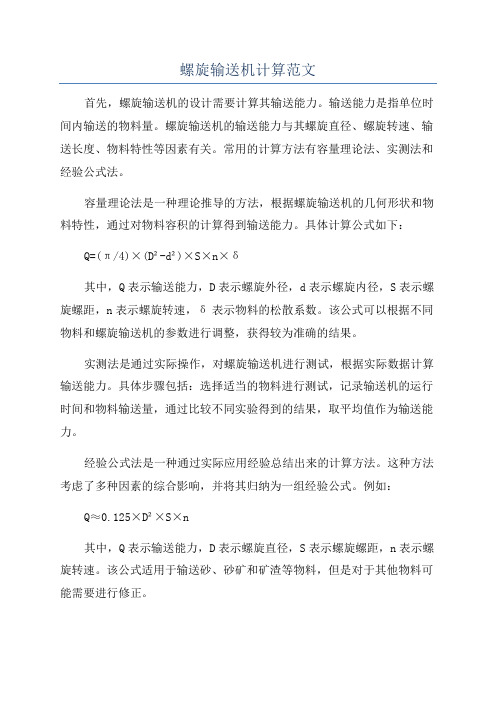

螺旋输送机计算范文

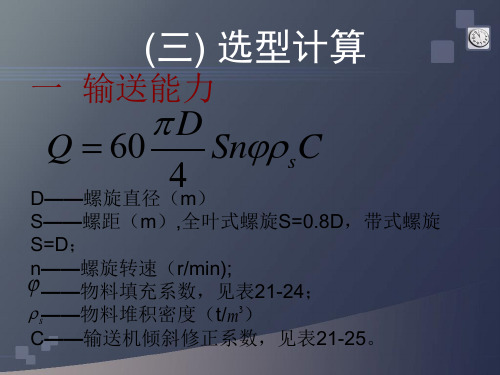

螺旋输送机计算范文首先,螺旋输送机的设计需要计算其输送能力。

输送能力是指单位时间内输送的物料量。

螺旋输送机的输送能力与其螺旋直径、螺旋转速、输送长度、物料特性等因素有关。

常用的计算方法有容量理论法、实测法和经验公式法。

容量理论法是一种理论推导的方法,根据螺旋输送机的几何形状和物料特性,通过对物料容积的计算得到输送能力。

具体计算公式如下:Q=(π/4)×(D²-d²)×S×n×δ其中,Q表示输送能力,D表示螺旋外径,d表示螺旋内径,S表示螺旋螺距,n表示螺旋转速,δ表示物料的松散系数。

该公式可以根据不同物料和螺旋输送机的参数进行调整,获得较为准确的结果。

实测法是通过实际操作,对螺旋输送机进行测试,根据实际数据计算输送能力。

具体步骤包括:选择适当的物料进行测试,记录输送机的运行时间和物料输送量,通过比较不同实验得到的结果,取平均值作为输送能力。

经验公式法是一种通过实际应用经验总结出来的计算方法。

这种方法考虑了多种因素的综合影响,并将其归纳为一组经验公式。

例如:Q≈0.125×D²×S×n其中,Q表示输送能力,D表示螺旋直径,S表示螺旋螺距,n表示螺旋转速。

该公式适用于输送砂、砂矿和矿渣等物料,但是对于其他物料可能需要进行修正。

除了输送能力的计算,螺旋输送机的设计还需要考虑其他因素,如螺旋长度、螺旋材料和传动功率等。

螺旋长度决定了物料输送的距离,一般根据实际需求进行选择。

螺旋材料需要具备一定的耐磨性和耐腐蚀性,常用的材料有碳钢、不锈钢和耐磨合金钢等。

传动功率需要根据输送能力和输送距离计算,可以使用如下公式:P=Q×H×μ×η其中,P表示传动功率,Q表示输送能力,H表示输送距离,μ表示输送系数,η表示传动效率。

这些参数都可以根据实际情况进行调整,以满足运行要求。

螺旋输送机广泛应用于各个领域,如冶金、矿业、化工、建材等。

螺旋输送机计算说明书

螺旋输送机计算说明书摘要螺旋输送机是利用电机带动螺旋回转,推移物料以实现输送目的的机械它能水平、倾斜或垂直输送,具有结构简单、横截面积小、密封性好、操作方便、维修容易、便于封闭运输等优点。

本课题重点研究在与驱动装置的合理选择,对驱动装置的合理运用,使螺旋输送机的效率,稳定,安全性的大大提高。

本次毕业设计是关于螺旋输送机的设计。

首先对输送机作了简单的概述;接着分析了螺旋输送机的选型原则及计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的螺旋输送机各主要零部件进行了校核。

普通型螺旋输送机由六个主要部件组成:传动装置,机尾和导回装置,中部机架,拉紧装置以及螺旋机构。

最后简单的说明了输送机的安装与维护。

关键词:螺旋输送机输送系统选型设计主要部件IAbstractScrew conveyor is the use of motor driven rotary screw, the passageof materials in order to achieve the purpose of transportation machinery, it can level, tilt or vertical transmission, a simple structure, small cross sectional area, sealing, and easy to operate, easy maintenance, facilitate closure transportation and other advantages. Focus on the issue and drive in a reasonable choice. Drive screw conveyor to the reasonable efficiency, stability, security, the improvement of the role.The design is a graduation project about the conveyor. At first, itis introduction about the conveyor. Next, it is the principles aboutchoose component parts of conveyor. After that the belt conveyor abase on the principle is designed. Then, it is checking computations about main component parts. The ordinary conveyor consists of six main parts: Drive Unit, Jib or Delivery End, Tail Ender Return End, Intermediate Structure, Loop Take,Up and Belt. At last, it is explanation about fix and safeguard ofthe belt conveyor.screw conveyor delivery system type design main par Key words:I目录第一章螺旋输送机简介 ..................................................................... (1)1.1 关于本次毕业设计 ..................................................................... (1)1.1.1 毕业设计的目的 .................................................... 1 1.1.2 毕业设计的任务 . (1).................................................. 1 1.2 螺旋输送机产品概述1.3 螺旋输送机的应用范围 ................................................ 2 1.4 螺旋输送机主要特点 .................................................. 2 1.5螺旋输送机工作原理 ................................................... 2 1.6螺旋输送机整机布置形式 (2)........... 3 1.7螺旋输送机的发展历史及趋势 ................................1.7.1 螺旋输送机的发展历史 (3).............. 4 1.7.2 螺旋输送机的发展趋势 ................................第二章螺旋输送机的设计......................................................................62.1 总体方案设计 ........................................................ 6 2.1.1 传动布置方案 ...................................................... 6 2.1.2 设备的工作要求 . (6)2.2 螺旋输送机总体结构设计 ..............................................6 2.3 螺旋输送机机体的设计 (7)2.3.1 输送机的螺旋直径和螺旋轴的转速 .................................... 7 2.3.2螺旋输送机的功率计算和驱动装置的型号选择 (8)2.3.4螺旋输送机的长度和标准螺旋节的长度 .............................. 10 2.4驱动端装置的设计 .................................................. 10 2.4.1驱动端轴的最小直径的确定 . (10)II2.4.2驱动轴的结构设计 ................................................ 10 2.5中间轴承装置 ...................................................... 11 2.6尾端装置的设计 .................................................... 13 2.6.1 计算轴的最小直径 .. (13)2.6.2 尾端轴的结构设计 ...............................................13 2.7驱动装置和尾端装置轴的校核 ........................................ 14 2.7.1驱动装置的受力分析 .............................................. 14 2.7.2前端轴的校核 .................................................... 15 2.7.3尾端轴的校核 . (15)第三章减速器的设计 ..................................................................... (16)3.1 蜗轮蜗杆减速器的运动和动力参数 .................................... 16 3.1.1电动机类型的选型 .................................................. 16 3.1.2电动机型号的选型 .................................................. 16 3.2减速器 ............................................................. 17 3.3求蜗轮轴上的载荷 .. (19)3.3.1 按弯扭合成应力校核轴的强度 .....................................21 3.3.2 精确校核轴的疲劳强度 ............................................ 21 3.4 蜗杆轴的设计 ..................................................... 25 3.4.1 初步确定轴的最小直径 ............................................ 25 3.4.2 蜗杆轴的结构设计 ............................................... 26 3.5减速器箱体及附件的设计 (26)3.5.1箱体的基本结构设计 ..............................................26 3.5.2 箱体各部分的尺寸 ...............................................27 第四章轴承校核 ..................................................................... . (29)4.1 蜗杆轴滚动轴承计算 ............................................... 29 第五章键的校核 ..................................................................... (31)I5.1 蜗杆轴端和联轴器的联结的键 (31)5.2 涡轮与轴联结的键 (31)5.3涡轮轴轴端和联轴器联结的键 (31)第 6 章润滑和密封的设计 (32)6.1 润滑 ..............................................................32 (32)6.2 密封6.2.1 轴伸出处的密封 (32)6.2.2 轴承内侧的密封 (32)6.3 附件的设计 (32)6.3.1 窥视孔盖和窥视孔 (32)6.3.2 排油孔、放油油塞、通气器、油标 (32)总结 ..................................................................... . (34)参考文献 ..................................................................... .. (35)致谢 ..................................................................... . (36)II1引言1.1 关于本次毕业设计1.1.1 毕业设计的目的通过本毕业设计,能够达到以下目的:1)培养我们综合运用和巩固扩展所学知识,提高理论联系实际的能力;2)培养我们搜集、阅读、分析和运用各种资料,手册等科技文献的能力;3)使我们更加熟练的运用SolidWorks、Word 等计算机办公软件,提高计算机辅助设计的能力;4)训练和提高机械设计的基本理论和技能;5)培养独立思考,独立工作的能力。

螺旋输送机选型计算

QL( cos sin ) Q N0 ( Lh H ) 367 367

•

• • • • •

式中 Q——输送机的输送能力(t/h); ——物料阻力系数; L——输送机长度(m); Lh——输送机的水平投影长度(m); H ——输送机的垂直投影高度(m); ——输送机倾斜角(度)。

KL nj r / min D

三 螺旋直径

Q D K 25 s C

• K为物料综合特性经验系数,见表21-24。 • 如果输送物料块度较大,螺旋直径根据下 式校核; • 对于筛分过的物料 D>=(4-6) dmax ; • 对于未筛分的物料 D >=(8-12)dmax ; dmax 为被输送物料最大直径。

• 标准螺旋直径:150 、200 、250 、 300 、400 、500 、600mm

Q 2 47 D n s SC

• 如果验算出的 仍在表列所推荐的范围 内,则表示圆整的合适。 高于表列数 值上限,则应加大螺旋直径; 如果低于 下限,则应该降低螺旋转速。

• 螺旋输送机功率用于克服诸多阻力,而一般认为 螺旋输送机的功率消耗与输送量及机长成正比, 而把所有损失归入一个总系数内,即阻力系数 。 螺旋轴所需功率可按下式计算:

• 当向上输送时取“+”,向下输送时取“-” • 电动机功率: N0 •

N储备系数,一般 1.2——1.4; ——总传动功率,一般取 • 0.9——0.94。

N • 端轴的许用扭矩通常以许用千瓦转速比 n 表示,

• 为了保证螺旋的扭矩小于许用扭矩,需进行千瓦 转速比验算,应使 N 0 N N0 n n • 如果 n 值超过表中所列数值,需选用大一级直 径的螺旋输送机。

螺旋输送机技术参数及输送量计算公式表

螺旋输送机技术参数及输送量计算公式表很多客户在选择螺旋输送机时,通常要估算每小时内所能达到的输送量,由于输送的物料不同,单位时间内的输送量也不一样,为了便于用户对输送量进行计算,为您列举了一些螺旋输送机及常见物料的基本参数,包括输送机的倾斜度、螺旋直径、转速、电机功率等供用户参考。

螺旋输送机选型计算公式:输送量Q=47β*δ*ρ*D2*S*n(t/h) 式中β---倾斜系数,见表6-2;螺旋输送机倾斜系数表δ---物料填充系数;ρ---物料容量重(t/m3),见表6-3;D---螺旋叶直径(m);n---转速(r/min);S---螺距(m);填充系数一般为流动性良好,轻度磨琢性粉状和细粒状物料取δ=0.45(如粮食),流动性一般,中等磨琢性物料取δ=0.33(如煤、灰、水泥),极大磨琢性物料取δ=0.15(如炉渣、河沙)。

1.螺旋直径由转速及输送量确定zui小螺旋直径,并满足下列条件:对输送块状物料,螺旋直径D至少应为颗粒zui大边长的10倍,如果大颗粒的含量少时,可选用较小的螺旋直径,但至少应为颗粒zui大边长的4倍。

2.转速螺旋输送机的转速不允许过大,否则被输送的物料受到强离心作用,使输送过程受到影响,参照JB/T7679-95《螺旋输送机》标准每种规格有4种转速供选用。

见表6-13.电机功率:P=0.9[Q(Λ*L+H)/367+D*L/20] N=K*P式中:P---功率(KW),Q---输送量(t/h),Λ---运行阻力系数(见表6-3),L---螺旋长度(m),H----螺旋输送机倾斜高度(m),D---螺旋直径(m),N---电机功率(KW),P与K的关系见表螺旋输送机电机功率系数表6-4以上的一些数据包括了一些常见物料的输送数据,以及螺旋输送机设计生产时所用到的计算公式。

配合上面的计算公式就可以计算出大概的输送量。

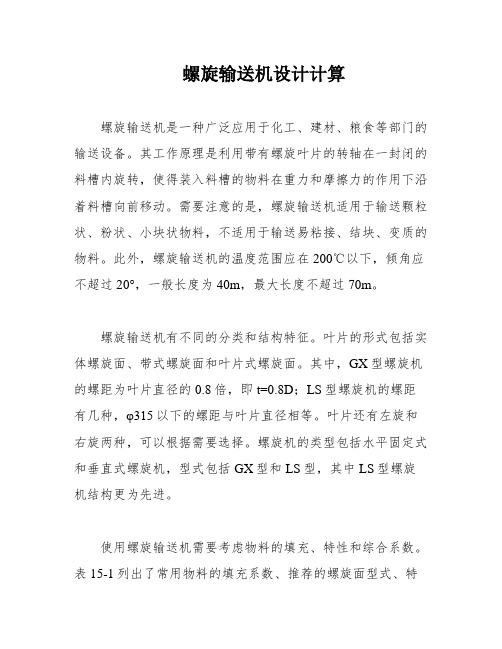

螺旋输送机设计计算

螺旋输送机设计计算螺旋输送机是一种广泛应用于化工、建材、粮食等部门的输送设备。

其工作原理是利用带有螺旋叶片的转轴在一封闭的料槽内旋转,使得装入料槽的物料在重力和摩擦力的作用下沿着料槽向前移动。

需要注意的是,螺旋输送机适用于输送颗粒状、粉状、小块状物料,不适用于输送易粘接、结块、变质的物料。

此外,螺旋输送机的温度范围应在200℃以下,倾角应不超过20°,一般长度为40m,最大长度不超过70m。

螺旋输送机有不同的分类和结构特征。

叶片的形式包括实体螺旋面、带式螺旋面和叶片式螺旋面。

其中,GX型螺旋机的螺距为叶片直径的0.8倍,即t=0.8D;LS型螺旋机的螺距有几种,φ315以下的螺距与叶片直径相等。

叶片还有左旋和右旋两种,可以根据需要选择。

螺旋机的类型包括水平固定式和垂直式螺旋机,型式包括GX型和LS型,其中LS型螺旋机结构更为先进。

使用螺旋输送机需要考虑物料的填充、特性和综合系数。

表15-1列出了常用物料的填充系数、推荐的螺旋面型式、特性系数A和综合系数A。

需要注意的是,物料的粒度、磨琢性和粘性都会影响其填充系数和推荐的螺旋面型式。

在选择螺旋输送机时,需要根据物料的特性进行综合考虑,以确保输送效果和安全性。

在螺旋输送机的设计中,需要考虑到多个参数。

其中,Q代表输送量,单位为t/h;D代表螺旋直径,单位为m;K代表螺旋距离与直径的比例系数,XXX;ψ代表填充系数,一般有三种取值,分别为0.15、0.33、0.45.对于输送性能好的物料,应该取大值;反之则应该取小值。

需要注意的是,在满足输送量的前提下,转速不宜太高,以免物料受到过大的切向力而无法输送。

在取大转速时,应满足n≤nj=AD,其中A代表综合系数,可查表得到相应的值。

例如,对于面粉,A的值为75,以GX250为例,最高转速应为n≤nj=AD=75/0.25=150rpm。

手册中给出了LS螺旋输送机的输送能力公式:Q=47D2ntφρC(t/h)。