车辆工程毕业设计42基于有限元中型货车半轴与桥壳的设计

基于有限元中型货车半轴与桥壳的设计-开题报告

学生姓名 指导教师姓名

系部 职称

汽车与交通工程学 院

讲师

从事 专业

专业、班级 车辆工程 是否外聘 □是■否

题目名称

基于有限元中型货车半轴与桥壳的设计

一、 课题研究现状、选题目的和意义 1、 研究现状 近些年来,随着中重型货车在国际车市上凸显强劲的增长势头和市场占有率,随 Nhomakorabea中重型货车市

场的发展,作为四大总成之一的车桥也飞速的发展起来,所以国内外都对车桥行业投入了大量的人力 物力,国内市场过去,商用车整车企业的发展战略是车身必须自制,发动机立足或争取自制,而车桥 则一般采用社会资源。然而,随着近年商用车市场,特别是中、重型卡车市场竞争的加剧,为了在核 心总成上不受制于人,国内一汽、中国重汽等主要商用车企业要么投巨资、重兵布局发展自己的车桥 业务;要么积极主动与有关大型车桥生产企业建立长期战略联盟,以确保自己稳定的零部件供应。国 外市场,作为目前顶级的欧洲品牌的车桥代表了当今世界最高的设计水平,如戴姆勒-克莱斯勒公司 20 世纪90 年代末期开发的全新重型卡车ACTROS 系列VOLVO的FM FH系和SCANIA的第5代(4系列G级), 代表着技术变革的前沿MAN 的重型卡车TGA五十铃F系列等都代表着目前世界最高水平载货车车桥设 计水平。

2、选题目的和意义 中型货车在汽车行业中应用较广泛,而半轴与桥壳是中型货车重要的承载件和传力件。驱动桥壳 支承汽车重量,并将载荷传给车轮。作用在驱动车轮上的牵引力、制动力、侧向力、垂向也是经过桥 壳传到悬挂及车架或车厢上⋯。因此,驱动桥壳的使用寿命直接影响汽车的有效使用寿命。合理地设 计驱动桥壳,使其具有足够的强度、刚度和良好的动态特性,减少桥壳的质量,有利于降低动载荷, 提高汽车行驶的平顺性和舒适性。其作用主要有:支撑并保护主减速器、差速器和半轴等,使左右驱 动车轮的轴向相对位置固定;同从动桥一起支撑车架及其上的各总成质量;汽车行驶时,承受由车轮 传来的路面反作用力和力矩并经悬架传给车架等。驱动桥壳应有足够的强度和刚度且质量小,并便于 主减速器的拆装和调整。由于桥壳的尺寸和质量比较大,制造较困难,故其结构型式应在满足使用要 求的前提下应尽可能便于制造,驱动桥壳分为整体式桥壳,分段式桥壳和组合式桥壳三类。整体式桥 壳具有较大的强度和刚度,且便于主减速器的装配、调整和维修,因此普遍应用于各类汽车上。但是 由于其形状复杂,因此应力计算比较困难。根据汽车设计理论,驱动桥壳的常规设计方法是将桥壳看 成一个简支梁并校核几种典型计算工况下某些特定断面的最大应力值,然后考虑一个安全系数来确定 工作应力,这种设计方法有很多局限性。因此近年来,许多研究人员利用有限元方法对驱动桥壳进行 了计算和分析。 在我国传统的设计方式中以手工绘图或采用 AutoCAD 绘制二维平面图,做出成品进行试验为主, 无法满足快速设计的需求,造成产品开发周期长、设计成本高。利用 ANSYS 软件对桥壳进行分析校核, 能够大大提高设计的效率和质量,为中型货车的研发缩短了宝贵的时间。

基于参数化设计的驱动桥壳有限元分析系统设计(精)

基于参数化设计的驱动桥壳有限元分析系统设计一、前言驱动桥壳是安装主减速器、差速器、半轴、轮毂和悬架的基础件,主要作用是支承并保护主减速器、差速器和半轴等零部件。

它和从动桥一起承受汽车质量,使左、右驱动车轮的轴相对位置固定,汽车行驶时,承受驱动轮传来的各种反力、作用力和力矩,并通过悬架传给车架。

桥壳可被视为一空心横梁,两端经轮毂轴承支承于车轮上,在钢板弹簧座处桥壳承受汽车弹簧上的载荷,而沿左右轮胎的中心线,地面给轮胎以反力(双轮胎时则沿双胎中心),桥壳则承受此力与车轮重力之差值。

由于其形状复杂、应力计算困难,又要求具有足够的强度和刚度,传统设计方法不免有很多局限性。

本文以某系列整体式桥壳为例,利用软件的二次开发功能便捷实现桥壳在某特定工况下的设计与分析。

二、桥壳参数化的基本内容1.设计目标以冲击载荷工况为例,由于桥壳在承受最大铅垂力时,危险断面出现在钢板弹簧座附近,因此以桥壳的轮距(方断面长、圆断面长)和断面(高度、厚度)为参数化设计目标。

此时的弯曲应力为(1)式中,G是汽车满载静止于水平路面时驱动桥给地面的载荷;B是驱动车轮轮距;s 是驱动桥壳上两钢板弹簧座中心间的距离;kd是动载荷系数,对载货汽车取2.5;Wv是桥壳在危险断面处的垂向弯曲截面系数,如表所示。

表钢板弹簧座附近的断面形状及截面系数2.参数化的基本方法桥壳参数化采用的是建立零件的参数化数字模型,通过修改关键尺寸参数的方法实现新零件模型建立和设计。

首先在Pro/ENGINEER中建立驱动桥壳三维模型(如图1所示),提取钢板弹簧座附近方形断面和圆形断面的尺寸变量,利用Visual Basic语言将用户输入的界面信息传递给相应的变量,然后驱动再生进程,进行修改设计。

图2为Visual Basic设计的桥壳参数化界面。

三、参数化的程序实现方法1.软件支持和设计思想Automation Gate way for Pro/ENGINEER Wildfire是基于Microsoft的ActiveX技术开发而成的,它允许Pro/ ENGINEER直接集成任何支持ActiveX的应用软件。

载货汽车半轴的设计

载货汽车半轴的设计【摘要】本文是基于EQ1090载货汽车的半轴的设计。

通过计算校核,设计出的半轴具有较好的安全、稳定性,满足其使用条件。

【关键词】载货汽车;半轴;设计1.引言半轴用来将差速器半轴齿轮的输出转矩传到驱动轮或轮边减速器上。

半轴一般是实心的,一般用花键槽与半轴齿轮相连,另一端圆盘与轮毂用螺栓联接。

从差速器传出来的转矩经过半轴(或再经过轮边减速器)、轮毂,最后传给车轮,所以半轴是传动系中传递转矩的一个重要零件。

2.半轴的选型驱动车轮的传动装置位于汽车传动系的末端,其功用是将转矩由差速器的半轴齿轮传给驱动车轮。

驱动车轮的结构形式与驱动桥的驱动形式密切相关,在一般的非断开式驱动桥上,驱动车轮的传动装置就是半轴。

半轴的形式主要取决于半轴的支撑形式。

普通非断开式驱动桥的半轴,根据其外表支撑形式或受力状况的不同分为半浮式,3/4浮式和全浮式三种[1]。

半浮式半轴承受的载荷较复杂,但是机构简单、质量小、尺寸紧凑、造价低廉,所以被质量较小、使用条件好、承载负荷也不大的轿车和微型客货车所采用。

3/4浮式半轴的优点是结构简单轻便,因此可用于轿车和微型、轻型客货车,但没有推广起来。

全浮式半轴的驱动桥外端结构比较复杂,制造成本高,但其工作可靠,常应用在各种载货汽车、越野汽车和客车上[2]。

根据各种半轴的特点分析,在这里选用全浮式半轴。

3.半轴的设计计算3.1 半轴的受力分析全浮式半轴及受力简图如图1所示。

图1 全浮式半轴及受力简图半轴主要的尺寸是它的直径,计算时首先应合理地确定作用在半轴上的载荷,应考虑以下三种可能的载荷工况:A.纵向力X2(制动力或驱动力)最大时(X2=Z2φ),附着系数φ取0.8,没有侧向力的作用;B.侧向力Y2最大时为Z2φ(发生于侧滑时),没有纵向力作用,地面与轮胎的侧向附着系数φ1在计算侧滑时取1.0;C.垂向力最大时(在汽车以高速通过不平整路况发生时),其值为(Z2-gw)kd,其中gw为车轮对地面的垂直载荷,kd为动载荷系数,这时不考虑纵向力和侧向力的作用。

载货汽车驱动桥壳的有限元仿真研究

第2期(总第225期)2021年4月机 械 工 程 与 自 动 化MECHANICAL ENGINEERING & AUTOMATIONNo2Apr文章编号=672-6413(2021)02-0084-03载货汽车驱动桥壳的有限元仿真研究白顺平】,王振兴2,陈国磊】,曹增文2(1.新疆天池能源有限责任公司,新疆 昌吉 831100; 2.河北建筑工程学院,河北 张家口 075000)摘要:基于有限单元法,对某轻型货车驱动桥壳开展了有限元分析。

利用SolidWorks 建立了该驱动桥壳的三维模型,将该三维模型导入Workbench 的静力学分析模块中进行有限元分析。

根据不同工况特点,在驱动桥壳上施加了相应的约束和载荷。

对满载静止工况、最大驱动力工况、最大制动力工况和最大侧向力工况的应力应变进行分析。

结果表明:该驱动桥壳在强度、应力应变方面的设计性能符合货车设计相关国家标 准,该研究对于驱动桥壳的设计具有一定的参考价值。

关键词:有限元法;驱动桥壳;仿真;载货汽车中图分类号: TP39197 文献标识码: A0引言驱动桥在车辆动力传递过程中,受力条件复杂,传 递的载荷较大,在货车行驶过程中,主要实现增大扭 矩、降低速度、改变转矩的传递方向等作用[]。

本文针 对某轻型货车的钢板焊接式冲压桥壳开展研究,对于 驱动桥壳的设计具有一定的指导意义。

1有限元法原理有限元法将连续介质材料划分为网格单元节点,通 过对不同单元节点的迭代求解,计算材料整体的形变受 力等,即先化整为零,再积零为整[]。

有限元法的计算 过程是一个较为复杂的数值迭代计算过程,其既需要计 算单元内的应变应力,还需要对单元之间的节点应力进 行求解。

现阶段被广泛采用的有限元计算软件包括 ANSYS 等大型计算求解软件,该方法目前已经被广泛 应用于各个行业分析中,适用范围广,认可程度高3。

2驱动桥壳的建模及有限元分析 2. 1 驱动桥壳三维建模经测量,驱动桥壳的总长度2 116 m 叫法兰间距 1 205 mm,套管长度293 mm,钢板中心距930 mm,总质 量195 kg,材料弹性模量206 GPa,屈服极限620 MPa 。

毕业设计(论文)汽车驱动桥壳UG建模及有限元分析

毕业设计(论文)汽车驱动桥壳UG建模及有限元分析毕业设计(论文)汽车驱动桥壳UG建模及有限元分析JIU JIANG UNIVERSITY毕业论文题目汽车驱动桥壳UG建模及有限元分析英文题目 Modeling by UG and Finite Element Analyzing of Automobile Drive Axle Housing 院系机械与材料工程学院专业车辆工程姓名班级指导教师摘要本篇毕业设计(论文)题目是《汽车驱动桥壳建模UG及有限元分析》。

作为汽车的主要承载件和传力件,驱动桥壳承受了载货汽车满载时的大部分载荷,而且还承受由驱动车轮传递过来的驱动力、制动力、侧向力等,并经过悬架系统传递给车架和车身。

因此,驱动桥壳的研究对于整车性能的控制是很重要的。

本课题以重型货车驱动桥壳为对象,详细论述了从UG软件中的参数化建模,到ANSYS中有限元模型的建立、边界条件的施加等研究。

并且通过对桥壳在不同工况下的静力分析和模态分析,直观地得到了驱动桥壳在各对应工况的应力分布及变形情况。

从而在保证驱动桥壳强度、刚度与动态性能要求的前提下,为桥壳设计提出可行的措施和建议。

【关键词】有限元法,UG,ANSYS ,驱动桥壳,静力分析,模态分析AbstractThis graduation project entitled “Modeling and Finite Element Analyzing of Automobile Drive Axle Housing”. As the mainly carrying and passing components of the vehicle, the automobile drive axle housing supports the weight of vehicle, and transfer the weight to the wheel. Through the drive axle housing, the driving force, braking force and lateral force act on the wheel transfer to the suspension system, frame and carriage.The article studies based on heavy truck driver axle ,discusses in detail from the UG software parametric modeling, establish of ANSYS FEM model, and the boundary conditions imposed, etc. And through drive axle housing of the different main conditions of static analysis and modal analysis, it can access the stress distribution and deformation in the corresponding status of drive axle directly. Thus, under the premise of ensuring the strength of drive axle housing, stiffness and dynamic performance requirements, the analysis can raise feasible measures and recommendations in drive axle housing design.Plans to establish thet hree---dimensional model by UG, to make all kinds of emulation analysis by Ansys.【Key words】 Finite element method,UG,ANSYS,Drive axlehousing,Static analysis,Modal analysis目录前言 1第一章绪论 21.1 汽车桥壳的分类 21.2 国内外研究现状 31.3 有限元法及其理论 51.4 ansys软件介绍 71.5 研究意义及主要内容 91.6 本章小结 10第二章驱动桥壳几何模型的建立 11 2.1 UG软件介绍 112.2 桥壳几何建模时的简化处理 11 2.3 桥壳几何建模过程 122.4 本章小结 24第三章驱动桥壳静力分析 25 3.1 静力分析概述 253.2 静力分析典型工况 253.3 驱动桥壳有限元模型的建立 27 3.3.1 几何模型导入 273.3.2 材料属性及网格划分 283.4 驱动桥壳各工况静力分析 293.4.1 冲击载荷工况 293.4.2 最大驱动力工况 323.4.3 最大侧向力工况 343.5 本章小结 37第四章驱动桥壳模态分析 384.1 模态分析概述 384.2 模态分析理论 384.3 驱动桥壳模态分析有限元模型的建立 40 4.4 驱动桥壳模态分析求解及结果 41 4.5 驱动桥壳模态分析总结 474.6 本章小结 47结论 48参考文献 50致谢 52前言在桥壳的传统设计中,往往采用类比方法,对已有产品加以改进,然后进行试验、试生产。

基于有限元计算的自卸车后桥壳优化设计

基于有限元计算的自卸车后桥壳优化设计后桥壳作为自卸车一个部件,承担整车牵引力传递及各个方向载荷,受力复杂,冲击大,且后桥壳上必须留有检修孔和接线孔,导致其强度降低,因此有必要对矿卡常见几种工况分析,然后在ANSYS中软件中对后桥壳进行静强度和疲劳分析,为后续后桥壳设计提供一定理论依据。

标签:自卸车;后桥壳;有限元;静强度Abstract:The rear axle housing,as a part of the dump truck,bears the tractive force transmission and all direction loads of the whole truck. The stress is complex and the impact is great. Moreover,the rear axle housing must have a repair hole and a connection hole,which leads to the decrease of its strength. Therefore,it is necessary to analyze the common working conditions of the mine card,and then the static strength and fatigue analysis of the rear axle housing are carried out in the software of ANSYS,which provides a theoretical basis for the follow-up design of the rear axle housing.Keywords:dump truck;rear axle housing;finite element;static strength后桥壳是电传动自卸车前桥上的一个重要部件,用于传递并承受车辆后部载荷,传递牵引力而使车辆前进。

汽车桥壳的有限元分析毕业设计

汽车桥壳的有限元分析毕业设计洛阳理工学院毕业设计(论文)汽车桥壳的有限元分析摘要随着汽车工业的高速发展,对汽车性能的要求越来越高,这使得传统的驱动桥桥壳的设计计算方法已经无法满足现代汽车设计的需要。

电子计算机的出现以及有限元的飞速发展为驱动桥壳的结构性能的计算分析带来了新的革命。

由于驱动桥桥壳是汽车重要的承载件和传力件,桥壳的性能和疲劳寿命直接影响着汽车的有效使用寿命。

因此,驱动桥壳应有足够的强度、刚度和良好的疲劳耐久特性。

合理设计驱动桥壳也是提高汽车安全性和舒适性的重要措施。

论文利用Pro/E建模软件建立高顶单胎14A-B型汽车驱动桥壳的3D模型,采用最新的ANSYS协同仿真有限元平台,按国家驱动桥壳台架试验的标准,在计算机中对5.0mm、6.0mm、6.5mm三种厚度驱动桥壳进行有限元分析,其中包括垂直弯曲刚度和静强度的分析。

有限元分析结果表明,5.0mm厚桥壳的垂直静强度不符合规范要求,6.0mm、6.5mm厚的两种桥壳满足规范要求。

最后,结合工程实例做了桥壳的失效分析,找出桥壳失效的原因是垂直静强度不够、某些装配部位应力过大。

并提出相应的改进意见,以供参考。

关键词:驱动桥桥壳,ANSYS,垂直弯曲刚度,静强度,失效分析I洛阳理工学院毕业设计(论文)AUTOMOBILE BRIDGE SHELL FINITE ELEMENTANALYSISABSTRACTWith the auto industry high speed development, the function to the automobiledemands more and more highly, the feasible tradition designs of the auto mobile drive axle housing already haven’t satisfy the request that modemdesigns. The calculation analysis that the electronic computer appearing develops at full speed for the structure designs as well as finite element method after has brought about new revolution.Since the axle housing is mainly carrying and passing components of thevehicle, the axle housing function and fatigue life have direct impact to effective automobile useful time, the axle housing should have sufficient intensity, stiffness and well durable fatigue property. Therefore, the axle housing designs are also to improve automobile safety and the comfortableness importance rationally methods.The thesis makes use of Pro/E software building the 3D models of 14A-Btype’s axle housing. Using ANSYS workbench FEA simulated platform, according to the national standard of drive axle housing tests, three types thickness drive axle housing has simulated by FEA on 5.0mm, 6.0mm, 6.5mm inthe computer has included vertical curves just degree and start intensity analysis. Static analysis of result indicates that the perpendicularityintensity and fatigue strength of the 5.0mm axle housing is unqualified, 6.0mm, 6.5mm two types’ axle housing come up to the national standard. End, wedge bonding engineering solid instance the lapse that made bridge housing analysis, finding out the reason of bridge housing lapse is perpendicular stat intensity not enough and some assembly part stress over big. And the submissions correspond of betterment opinion to provide a reference.KEY WORDS: Drive axle housing, ANSYS Workbench, The vertical curves just a degree, Quiet intensity, Failure analysisII洛阳理工学院毕业设计(论文)目录前言 ........................................................................... ....................... 1 第1章绪 (2)1.1汽车桥壳的分类和机构特征概述 (2)1.2.1 国外CAE的发展和现状论述 ..................................... 3 1.2.2国内CAE分析的发展和现状 ..................................... 4 1.3 本课题的工程背景和研究意义 ............................................. 4 1.4 本文的主要研究内容和技术路线 (5)1.4.1 本文的主要研究内容...................................................5 1.4.2 技术路线流程图........................................................... 5 1.5 小结 ........................................................................... ............. 6 第2章有限元基本方法和桥壳有限元模型. (7)2.1 有限元基本方法及其计算工具简介 (7)2.1.1 有限元方法及其理论...................................................7 2.1.2 ANSYS系列通用有限元软件 ...................................... 8 2.2 14A-B型汽车桥壳的实体模型和有限元模型 .. (10)2.2.1 桥壳实体模型 ............................................................ 10 2.2.2 有限元模型、网络划分和单元介绍 ......................... 11 2.2.3 驱动桥桥壳模型材料介绍......................................... 12 2.3 小结 ........................................................................... ........... 12 第3章驱动桥的受力特征及结构静力分析.. (14)3.1 汽车驱动桥桥台试验 (14)3.1.1 驱动桥桥壳垂直弯曲刚度和静强度试验简介 ......... 14 3.1.2 垂直弯曲刚度和静强度试验评估指标 ..................... 14 3.2 桥壳受力特征.. (15)3.2.1 约束情况 (15)3.2.2 载荷施加方式 ............................................................16 3.3 有限元分16III1.2 汽车桥壳CAE分析的研究和发展 (3)洛阳理工学院毕业设计(论文)3.4 小结 ........................................................................... ........... 18 第4章静力分析结果 (19)4.1 垂直弯曲刚度分析结果对比...............................................19 4.2 垂直弯曲静强度分析结果对比 ........................................... 22 4.3 小结 ........................................................................... ........... 25 第5章桥壳失效原因及改进意见 (27)5.1 分析失效原因的目的........................................................... 27 5.2 分析的一般步骤 (27)5.3 失效原因及改进意见........................................................... 27 5.4 小结 ........................................................................... ........... 28 结论 ........................................................................... ..................... 29 谢辞 ........................................................................... ....................... 30 参考文献 ........................................................................... ................. 31 附录 ........................................................................... (32)IV洛阳理工学院毕业设计(论文)前言汽车驱动桥是汽车主要的传力件和承载件,它不仅要把发动机输出的扭矩传递到车轮以驱动汽车行驶,还要承受汽车以及路面的各种力和扭矩,因此要有足够的强度、刚度和疲劳强度。

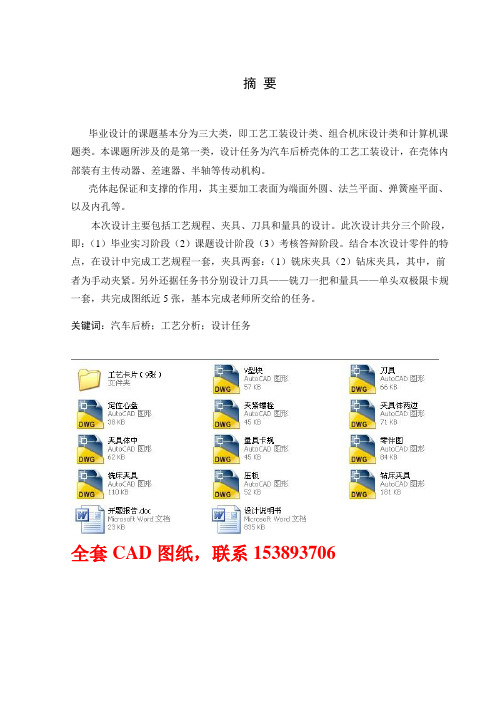

毕业设计(论文)汽车后桥壳体工艺工装设计(全套图纸)

摘要毕业设计的课题基本分为三大类,即工艺工装设计类、组合机床设计类和计算机课题类。

本课题所涉及的是第一类,设计任务为汽车后桥壳体的工艺工装设计,在壳体内部装有主传动器、差速器、半轴等传动机构。

壳体起保证和支撑的作用,其主要加工表面为端面外圆、法兰平面、弹簧座平面、以及内孔等。

本次设计主要包括工艺规程、夹具、刀具和量具的设计。

此次设计共分三个阶段,即:(1)毕业实习阶段(2)课题设计阶段(3)考核答辩阶段。

结合本次设计零件的特点,在设计中完成工艺规程一套,夹具两套:(1)铣床夹具(2)钻床夹具,其中,前者为手动夹紧。

另外还据任务书分别设计刀具——铣刀一把和量具——单头双极限卡规一套,共完成图纸近5张,基本完成老师所交给的任务。

关键词:汽车后桥;工艺分析;设计任务全套CAD图纸,联系153893706ABSTRACTThe subject of the graduation project is divided into three big classes,namely the frock designing type of craft ,making up the designingtype of lathe and comper subjects basically.What this subject involved is the first kind,designing the task for the rear axle of automobile,the craft frock of the shell is designed.Equipped with the organizations of the transmission,such as main hammer mechanism actuator,differential mechanism,semi-axis,ect,within the shell.The shell plays a role in guatanteeing and support,it processes flange,spring seat plane,and interior hole round for outside of the terminal surface of surface,ect,mainly.This design includes the design of rules of craft,jig,cutter and measuring tool mainly.This design divides three stages altogether,namely:(1)Graduation field work stage(2)Ddeign phase of subject(3)Examine the stage of bine this charateristic of designing the part,finisshes one set of rules of craft in the design,two sets of jigs:(1)Jig of the milling machine(2)The jig of the drilling machine,among them,the former,in order to clamp manually.Still design the cutter sepatately according to the task book in addition—One milling cutter is with measuring,finish drawing amount nearlu 5 altogether,finish the task that a teacher assigns basically.Key word:The rear axle of automobile;the crafu analuses;designs the task目录1 绪论 (1)1.1 我国汽车后桥制造业的现状及其发展趋势 (1)1.2 汽车后桥壳体的构造 (1)1.3 汽车后桥壳体的性能要求 (1)2 零件的分析 (3)2.1 零件的作用 (3)2.2 零件的工艺分析 (3)2.3 生产类型的确定 (4)2.4 确定毛坯的制造形式 (4)2.5 基面的选择 (4)3 械加工工艺路线 (6)3.1 工艺方案 (6)3.2 工艺方案比较分析 (7)3.3 加工阶段的划分和检验工序的安排 (7)4 加工余量、工序、毛坯尺寸的确定 (9)5 工时定额 (10)5.1工序六的工时定额 (10)5.2工序十三的工序定额 (11)6 夹具设计 (12)6.1 铣床夹具设计 (12)6.1.1 工件的加工工艺分析 (12)6.1.2 定方案,设计定位元件 (12)6.1.3 确定夹紧方式和设计夹紧结构 (13)6.1.4 定位误差的分析 (14)6.1.5 夹紧元件的强度校核 (14)6.1.6 夹具体的设计 (15)6.1.7 夹具体设计及其操作的简要说明 (15)6.2 钻床夹具的设计 (16)6.2.1 定位基准的选择 (16)6.2.2 夹紧力的确定 (16)6.2.3 钻削力的计算 (16)6.2.4 动力源设计 (17)6.2.5 夹具体的设计 (18)6.2.6 夹具设计及操作简要说明 (19)7 CAD绘图简介 (20)8 量具设计 (21)9 刀具设计 (24)结论 (26)致谢 (27)参考文献 (28)附录A 英文原文 (29)附录B 汉语翻译 (35)1 绪论1.1我国汽车后桥制造业的现状及其发展趋势我国丰富的原材料资源为后桥壳体国产化提供了坚实的基础。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科学生毕业设计基于有限元中型货车半轴与桥壳的设计系部名称:汽车与交通工程学院专业班级:车辆工程学生姓名:指导教师:职称:讲师The Graduation Design For Bachelor's Degree Medium Goods Vehicle Axle Based on Finite Element Design and Axle HousingCandidate:LiuyuanxinSpecialty:Vehicle EngineeringClass:B07-4Supervisor:Lecturer. Wang YongmeiHeilongjiang Institute of Technology摘要中型货车在汽车行业中应用较广泛,而半轴与桥壳是中型货车重要的承载件和传力件。

驱动桥壳支承汽车重量,并将载荷传给车轮。

其设计的成功与否决定着车辆的动力性、平顺性、经济性等多方面的设计要求。

因此,驱动桥壳应具有足够的强度、刚度和良好的动态特性,合理地设计驱动桥壳也是提高汽车平顺性的重要措施。

本文以有限元静态分析理论为基础,将CAD软件Pro/E和ANSYS结合运用主要完成了以下设计内容:(1)驱动桥的总体方案确定和半轴的设计校核;(2)驱动桥的设计和多工况校核;(3)桥壳模型的简化和Pro/E建模;(4)运用ANSYS软件对桥壳进行多工况分析,验证设计的合理性。

将CAD软件Pro/E和ANSYS结合运用,完成了从驱动桥壳和半轴三维建模到有限元分析的整个过程,并对其进行了强度和刚度的校核。

关键词:ANSYS;驱动桥壳;半轴;静力分析;强度;刚度ABSTRACTDesigned to determine the success of vehicle dynamics, ride comfort, economy and other aspects of the design requirements. Therefore, the drive axle housing should have sufficient strength, stiffness and good dynamic characteristics, the rational design of drive axle to improve vehicle ride comfort is also an important measure. In this paper, the finite element static analysis based on the theory, ANSYS and the CAD software Pro/E combined use of the design was completed for the following elements:(1) the overall scheme for the drive axle and axle design verification;(2) drive axle design and multi-condition check;(3) shell model bridge model simplification and Pro/E;(4) the use of ANSYS software, multi-axle condition analysis, verify the design is reasonable.Pro/E CAD software and ANSYS will be combined with the use of completethree-dimensional modeling from the drive axle to the finite element analysis of the entire process, and gain checking the strength and stiffness.Key words: ANSYS; Drive axle housing; Static analysis; Strength; Stiffness目录摘要 (I)Abstract .................................................................................................................................. I I 第1章绪论 (1)1.1选题背景目的及意义 ........................................................................................... (1)1.2国内外研究状况 ...................................................................................................... .11.3设计主要内容和拟解决的问题 (3)第2章驱动桥的总体方案确定 (4)2.1设计车型主要参数 (4)2.2驱动桥形式的确定 (6)2.3半轴形式的确定 (8)2.4驱动桥设计要求 (9)2.5本章小结 (9)第3章驱动半轴的设计 (10)3.1全浮式半轴计算载荷的确定 (10)3.2全浮式半轴的杆部直径的初选 (11)3.3全浮式半轴的强度计算 ........................................................................................ .113.4半轴花键的强度计算 (12)3.5半轴材料与热处理 (13)3.6本章小结 (14)第4章驱动桥壳的设计 (14)4.1铸造整体式桥壳的结构 (14)4.2桥壳的受力分析与强度计算 (15)4.2.1桥壳的静弯曲应力计算 (15)4.2.2在不平路面冲击载荷作用下的桥壳强度计算 (17)4.2.3汽车以最大牵引力行驶时的桥壳强度计算 (17)4.2.4汽车紧急制动时的桥壳强度计算 (19)4.2.5汽车受最大侧向力时桥壳的强度计算 (22)4.3本章小结 (23)第5章驱动桥壳几何模型的建立 (24)5.1 Pro/E的简介 (24)5.2几何模型的简化 (24)5.3驱动桥桥壳几何模型的建立 (25)5.4本章小结 (27)第6章驱动桥壳的有限元分析 (28)6.1驱动桥壳的静力分析 (28)6.1.1驱动桥桥壳静力分析的典型工况 (28)6.1.2载荷与约束的处理 (30)6.2各工况的ANSYS分析过程详述 (31)6.3各个工况的ANSYS分析结果 ............................................................................ ..366.4驱动桥壳的模态分析 (38)6.5驱动桥ANSYS分析过程详述 (38)6.6驱动桥ANSYS分析结果 (40)6.7本章小结 (43)结论 (44)参考文献 (45)致谢 (46)附录 (47)第1章绪论1.1选题背景目的及意义驱动桥壳是汽车上重要的承载件和传力件。

驱动桥壳支承汽车重量, 并将载荷传给车轮。

作用在驱动车轮上的牵引力、制动力、侧向力、垂向力也是经过桥壳传到悬挂及车架或车厢上。

因此, 驱动桥壳的使用寿命直接影响汽车的有效使用寿命。

合理地设计驱动桥壳, 使其具有足够的强度、刚度和良好的动态特性, 减少桥壳的质量, 有利于降低动载荷, 提高汽车行驶的平顺性和舒适性。

驱动桥壳的常规设计方法是将桥壳看成一个简支梁并校核几种典型计算工况下某些特定断面的最大应力值, 然后考虑一个安全系数来确定工作应力, 这种设计方法有很多局限性。

因此近年来, 许多研究人员利用有限元方法对驱动桥壳进行了计算和分析。

并利用有限元分析软件ANSYS 对某型货车上使用的整体式驱动桥壳进。

1.2国内外研究状况汽车驱动桥壳既是承载零件, 也是传力部件, 同时又是主减速器、差速器及驱动车轮传动装置( 如半轴)的外壳。

在汽车行驶过程中, 桥壳承受繁重的载荷, 设计时必须考虑在动载荷下桥壳有足够的强度和刚度。

为了减小汽车的簧下质量, 以利于降低动载荷、提高汽车的行驶平顺性, 在保证强度和刚度的前提下应力求减小桥壳的质量。

桥壳还应结构简单、制造方便, 以利于降低成本。

过去我国主要是通过对桥壳样品进行台架试验和整车行驶试验考核桥壳强度和刚度。

有时还采用在桥壳上贴应变片的电测方法,让汽车在典型路段上满载行驶,以测定桥壳的应力。

这些方法只有在有桥壳样品的情况下才能使用,而且需要付出相当大的人力、物力和时间。

日本五十铃公司曾采用略去桥壳后盖,将桥壳中部安装主减速器处的凸包简化成规则的环形的简化方法,用弹性力学进行应力和变形的计算。

弹性力学计算方法本身虽精确,但由于对桥壳的几何形状作了较多的简化,使计算结果受到很大的限制。

通常情况下,设计桥壳时多采用常规的设计方法,将桥壳看成是一简支梁,校核某些特定断面的最大应力值。

例如,日本有的公司对驱动桥壳的设计要求是在2.5 倍满载轴荷的作用下,弹簧座处、桥壳与半轴套管焊接处、轮毂内轴承根部圆角处各断面的应力不应超过屈服极限。

我国通常推荐将桥壳复杂的受力状况简化为四种典型的计算工况:(1)汽车满载以较高车速在不平路面行驶受到冲击载荷和受最大的垂直载荷工况;(1)汽车满载以较高车速在不平路面行驶受到冲击载荷和受最大的垂直载荷工况;(2)汽车满载传递最大牵引力工况;(3)汽车紧急制动承受最大制动力工况;(4)汽车最大侧向力工况。

在这四种典型工况下,只要桥壳的强度得到保证,就认为该桥壳在汽车的各种行驶条件下是可靠的。

传统的桥壳强度的计算方法,只能近似计算出桥壳某一断面的应力平均值,不能完全反映桥壳上应力及其分布的真实情况。

因此,这种方法仅用于对桥壳强度的验算,或用来与其它车型的桥壳强度进行比较,而不能用于计算桥壳上某点的真实应力值。

有限单元法是近三四十年随着计算机的发展而发展起来的用于各种结构分析的数值计算方法,在一定的前提条件下,它可以计算各种机械零件的几乎所有几何部位的应力和应变。

由于有限元法能够很好地模拟零部件的实际形状、结构、受力和约束,因此,其计算结果更精确,也更接近实际,可以作为设计、改进零部件的依据。

同时,可以利用有限元分析的结果进行多方案的比较,有利于设计方案的优化和产品的改进。

有限元法解决了过去对复杂结构作精确计算的困难,改变了传统的经验设计方法,有限元软件已经成为一个广为接受的工程分析工具。