铝合金结构挠度测量记录表

铝合金门窗检验记录表

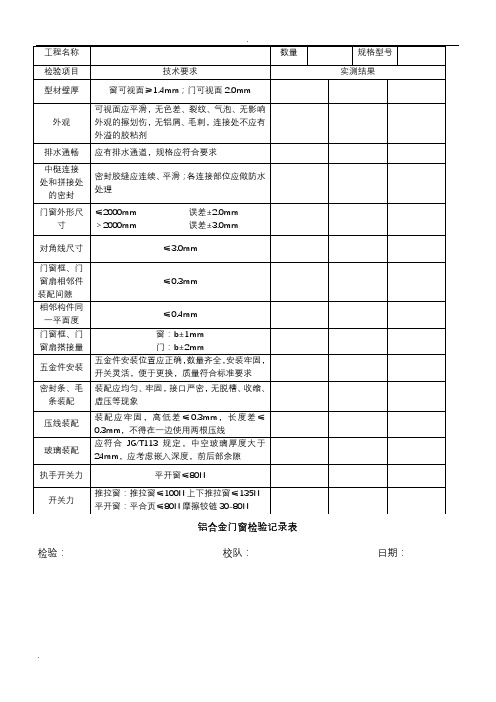

铝合金门窗检验记录表检验: 校队: 日期:工程名称 数量 规格型号检验项目 技术要求实测结果型材壁厚 窗可视面≥1.4mm ;门可视面2.0mm 外观 可视面应平滑,无色差、裂纹、气泡、无影响外观的擦划伤,无铝屑、毛刺,连接处不应有外溢的胶粘剂排水通畅 应有排水通道,规格应符合要求中梃连接 处和拼接处的密封 密封胶缝应连续、平滑;各连接部位应做防水处理门窗外形尺寸 ≤2000mm 误差±2.0mm >2000mm 误差±3.0mm对角线尺寸 ≤3.0mm门窗框、门窗扇相邻件 装配间隙 ≤0.3mm相邻构件同一平面度 ≤0.4mm 门窗框、门窗扇搭接量 窗:b ±1mm 门:b ±2mm五金件安装 五金件安装位置应正确,数量齐全,安装牢固,开关灵活,便于更换,质量符合标准要求 密封条、毛条装配 装配应均匀、牢固,接口严密,无脱槽、收缩、虚压等现象压线装配 装配应牢固,高低差≤0.3mm ,长度差≤0.3mm ,不得在一边使用两根压线玻璃装配 应符合JG/T113规定,中空玻璃厚度大于24mm ,应考虑嵌入深度,前后部余隙执手开关力 平开窗≤80N开关力推拉窗:推拉窗≤100N 上下推拉窗≤135N 平开窗:平合页≤80N 摩擦铰链30-80N铝合金门窗过程检验记录表工程名称数量规格型号检验项目技术要求实测结果结论下料长度≤±0.5mm端面与侧面不垂直度≤0.1mm角度±0.1°水槽孔平开窗应在下方距滑撑对角的内角100mm开水槽缺,长度为8mm—10mm;推拉窗水槽孔加工距端部230±3mm锁孔五金配件安装处开孔以五金配件尺寸规格为准,考虑实际使用功能,以使用灵活,使用不变形为宜端铣各型材端部铣及端部拼装缺应根据所配型材尺寸铣缺其误差为±0.3mm,其端铣面应无飞边、毛刺部分门窗在组装时需对与之配合型材做铣缺处理,铣缺位置按标注位置允许误差为±0.3mm,其铣缺尺寸大小应根据与之配合型材断面尺寸允许误差为±0.3mm门窗在加装中梃前,在中梃加装位置先划基准线,划线时应充分考虑型材壁厚、角铝位置、角铝方向等门窗组角≤2000mm 误差±2.0mm>2000mm 误差±3.0mm对角线之差≤±3.0mm相邻构件平面高度差≤0.4mm组角时组角胶涂抹于角码切割断面两边,型材断面要涂抹同色硅酮密封胶在拼接端面,要全涂并涂抹均匀,组角成形后表面余胶要清除干净门窗组装核对装配方向、型材拼接方向窗框拼装时端面需做防水处理,如平开窗拼接时端面需抹胶(榫头位胶不透光为宜);推拉窗在拼装前预加防水垫片,紧固后对多余可见防水片做切割处理检查组角内角、中梃拼接接角处是否勾胶,并密实。

铝合金门窗检验记录表 (1)

应符合JG/T113规定,中空玻璃厚度大于24mm,应考虑嵌入深度,前后部余隙

执手开关力

平开窗≤80N

开关力

推拉窗:推拉窗≤100N上下推拉窗≤135N

平开窗:平合页≤80N摩擦铰链30-80N

铝合金门窗检验记录表

检验: 校队: 日期:

铝合金门窗过程检验记录表

工程名称

数量

规格型号

检验项目

技术要求

组角时组角胶涂抹于角码切割断面两边,型材断面要涂抹同色硅酮密封胶在拼接端面,要全涂并涂抹均匀,组角成形后表面余胶要清除干净

门窗组装

核对装配方向、型材拼接方向

窗框拼装时端面需做防水处理,如平开窗拼接时端面需抹胶(榫头位胶不透光为宜);推拉窗在拼装前预加防水垫片,紧固后对多余可见防水片做切割处理

检查组角内角、中梃拼接接角处是否勾胶,并密实。装配滑撑前,必须先对滑撑位置的内角先勾胶再上滑撑。

3、门窗在加装中梃前,在中梃加装位置先划基准线,划线时应充分考虑型材壁厚、角铝位置、角铝方向等。

检验: 校队: 日期:

铝合金门窗组角工序质检记录表

抽检时间

抽检材料名称、规格

首检

工序检验

检验标准(项目)

抽检数量

实测结果

合格数量

存在问题

解决方法

1、组角时组角胶涂抹于角码切割断面两边,型材断面要涂抹同色硅酮密封胶在拼接端面,要全涂并涂抹均匀。

部分门窗在组装时需对与之配合型材做铣缺处理,铣缺位置按标注位置允许误差为±,其铣缺尺寸大小应根据与之配合型材断面尺寸允许误差为±

门窗在加装中梃前,在中梃加装位置先划基准线,划线时应充分考虑型材壁厚、角铝位置、角铝方向等

门窗组角

≤2000mm 误差±

铝合金门窗检验记录表

应位置正确,牢固齐全,开启灵活,便于更换

玻璃安装

推拉扇打胶前对窗扇对角线、压线进行检查;玻璃胶要求粗细均匀,外形美观;无断胶、脱胶、气泡等现象

检验: 校队: 日期:

铝合金门窗下料工序质检记录表

抽检时间

抽检材料名称、规格

首检

工序检验

检验标准(项目)

抽检数量

实测结果

合格数量

存在问题

解决方法

按图纸要求,对下料尺寸进行检验:

抽检时间

抽检材料名称、规格

首检

工序检验

检验标准(项目)

抽检数量

实测结果

合格数量

存在问题

解决方法

1、各型材端部铣及端部拼装缺应根据所配型材尺寸铣缺其误差为±0.3mm,其端铣面应无飞边、毛刺。

2、部分门窗在组装时需对与之配合型材做铣缺处理,铣缺位置按标注位置允许误差为±0.3mm,其铣缺尺寸大小应根据与之配合型材断面尺寸允许误差为±0.3mm。

2、窗框同一平面度误差小于0.3mm,两相邻组角型材无错位现象。

3、组角成形后表面余胶要清除干净,根据规格进行分类堆放整齐,并用软质材料垫衬,防止表面擦伤。组角两小时后待组角胶凝固后才能移交下工序。

4、≤2000mm 误差±2.0mm;>2000m误差±3.0mm;对角线之差≤±3.0mm。

检验: 校队: 日期:

≤2000mm 误差±2.0mm

>2000mm 误差±3.0mm

对角线尺寸

≤3.0mm

门窗框、门窗扇相邻件

装配间隙

≤0.3mm

相邻构件同一平面度

≤0.4mm

门窗框、门窗扇搭接量

窗:b±1mm

门:b±2mm

五金件安装

铝合金窗过程和成品检验记录表

铝合金窗过程和成品检验记录表1. 引言本文档为铝合金窗的制作过程和成品检验记录表,旨在记录制作铝合金窗的各个环节,并对成品进行检验,确保产品质量。

2. 制作过程记录2.1 材料准备在制作铝合金窗之前,需要准备的材料如下: - 铝合金型材 - 玻璃 - 玻纤带 - 安装螺丝 - 密封条2.2 切割铝合金型材首先,根据窗户的尺寸要求,采用切割工具将铝合金型材进行切割。

确保切割的长度和角度准确。

2.3 组装窗框将切割好的铝合金型材进行组装,使用螺丝将各个零件连接成窗框的形状。

注意螺丝的紧固度,以确保窗框的稳固性。

2.4 安装玻璃在窗框上安装玻璃,使用玻纤带固定玻璃的位置。

确保玻璃安装平整,不出现倾斜或者松动的情况。

2.5 安装密封条在窗框上安装密封条,确保窗框和玻璃之间的间隙得到有效的密封,防止水和风的渗透。

3. 成品检验记录表序号检验项目是否合格备注1外观检查是2尺寸检查是3玻璃固定是4密封性检查是5功能性检查是3.1 外观检查外观检查主要是对铝合金窗的外观进行观察,确保没有明显的划痕、凹陷或者颜色差异。

3.2 尺寸检查尺寸检查是比对制作铝合金窗时所参考的规格要求,对窗框和玻璃的尺寸进行测量,确认是否与要求一致。

3.3 玻璃固定检查玻璃是否牢固地固定在窗框上,使用轻力按压玻璃,确认是否存在松动或者倾斜的情况。

3.4 密封性检查检查窗框和玻璃之间的密封是否有效,可以通过水压试验或者烟雾测试来确认。

3.5 功能性检查功能性检查包括打开、关闭窗户,检查窗户的开启和关闭是否顺畅,是否存在卡滞或者其他异常情况。

4. 结论通过制作过程记录和成品检验记录表的记录和检查,铝合金窗的制作和检验工作基本完成。

所有的检验项目均合格,产品达到制作要求。

铝验收记录表

铝验收记录表

文件排版存档编号:[UYTR-OUPT28-KBNTL98-UYNN208]

铝模板验收记录表

2、本工程标准层层高,支撑系统选用工具式钢支柱。

工具式钢支柱其主要物理特性如下表所示:

第1节质量验收标准

1)在铝模安装作业前,对加工和购进的构配件及材料等进行全面的检查和验收。

检查验收内容包括:原材料的检验,构配件结构尺寸,焊缝检查以及支撑构件,配合件的各项功能的检查,符合设计要求后,方可使用。

2)面板拼缝必须在1mm 以内,并且所有拼缝均需用腻子嵌填。

3)拼合板处不平整度不大于2mm。

4)模板平面平整度,用2m直尺检查不大于5mm。

5)支承面高度误差,允许偏差±5mm。

6)轴线位移,允许偏差±15mm。

7)截面尺寸±2mm。

8)立杆垂直度≤%且≯60mm。

9)模板脱模、移动、组装、校正过程中,要严密观察、精心操作,不得出现碰磕、摩擦、拉(顶)裂出模的墙体混凝土,造成碰缺、摩痕、裂缝等缺陷。

模板支架工程安全技术综合验收表

工程名称:杭政储出(2013)40#地块商品住宅兼商业用房验收部位:。

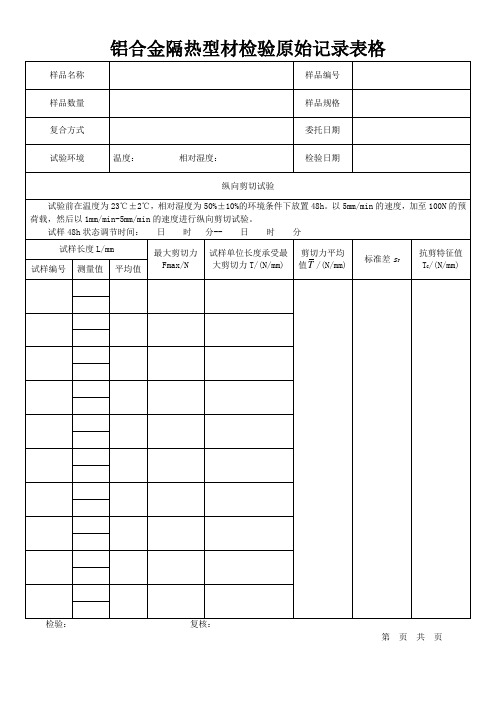

铝合金隔热型材检验原始记录表格

试样长度L/mm

最大拉伸力Fmax/N

试样单位长度承受最大拉伸力Q/(N/mm)

拉伸力平均值 /(N/mm)

标准差sQ

抗拉特征值

Qc/(N/mm)

试样编号

测量值

平均值

计算公式

1、T=Fmax/L2、Q=Fmax/L3、 4、TC= -2.02sT

5、 6、QC= -2.02sQ

铝合金隔热型材检验原始记录表格

样品名称

样品编号

样品数量

样品规格

复合方式

委托日期

试验环境

温度: 相对湿度:

检验日期

纵向剪切试验

试验前在温度为23℃±2℃,相对湿度为50%±10%的环境条件下放置48h。以5mm/min的速度,加至100N的预荷载,然后以1mm/min-5mm/min的速度进电子万能试验机 2、游标卡尺(精度0.02mm)

检验依据

1、《铝合金建筑型材 第6部分:隔热型材》GB/T5237.6

2、《铝合金隔热型材复合性能试验方法》GB/T 28289

检验结论

备注

检验: 复核:

第页共页

试样48h状态调节时间: 日 时 分-- 日 时 分

试样长度L/mm

最大剪切力Fmax/N

试样单位长度承受最大剪切力T/(N/mm)

剪切力平均值 /(N/mm)

标准差sT

抗剪特征值TC/(N/mm)

试样编号

测量值

平均值

检验:复核:

第页共页

铝合金隔热型材检验原始记录表格

样品编号:

横向拉伸试验

试验前在温度为23℃±2℃,相对湿度为50%±10%的环境条件下放置48h。穿条式隔热型材需先以1mm/min-5mm/min的速度进行室温纵向剪切试验(除非采用了室温纵向剪切试验后的试样),然后以5mm/min的速度,加至200N的预荷载,然后以1mm/min-5mm/min的速度进行横向拉伸试验。浇筑式隔热型材直接进行拉伸试验。

铝合金型材检测原始记录

WXJC/QR0503-K02 任务单编号 样品数量 部位 壁厚 (A ) A B C 试件号 韦氏 硬度 1 单次值 2 3 NO.0000003 样品名称 规格型号 单个值(mm) 平均值 (mm) 试件号 测量区 膜厚 /涂层 每个 测量 平均值 厚度 点读 (HW) (μm) 数 平均值 最小局部厚度 试件号 壁厚/平均壁厚(mm) 宽度/平均宽度(mm) 规定非比例伸长应力 抗拉荷载(kN) 拉伸 抗拉强度(MPa) 试验 原始标距(mm) 断后标距(mm) 伸长率(%) □电子拉力机(编号: □硬度计(编号: □游标卡尺(编号: □涡流测厚仪(编号: 检测日期 年 月 )□ )□ ) ) 日至 年 月 日 1 2 1 3 4 5 1 2 样品状态 检测环境 2 3 4 5

1 2 试件号 1 2 3 4 试件长度(mm) 纵向 最大荷载 抗剪 剪切位移(mm) 剪切力(N) 纵向抗剪特征值 试件号 试件长度(mm) 横向 失效荷载(N) 抗拉 最大拉力(N/m) 横向抗拉特征值 □GB 5237. -2008 □GB/T 4957-2003 检测依据 □ □ 检测

5

678ຫໍສະໝຸດ 91012

检测设备

审核

铝合金窗过程及成品检验记录表

L1±

、

L1=

3、加工小筋(mm)

L2±

【

L2=

4、铣榫肩(mm)

b/a±

…

5、排水槽

L≤1500

《

2~3个

:

L>500

>3个

\

6、毛刺(mm)

≤

、

7、表面质量

{

无伤痕和变形、无油污、碎屑

·

检验结论:

单件检验结论

)

本批次检验结论

检验员:

日期:

上海西航幕墙装饰有限公司

【

铝合金窗加工工序检验表2QR/XH

明显间隙

12.表面质量

表面清洁、无油污、无擦划伤

检验结论

单件检验结论

本批次检验结论

检验员:

日期:

上海西航幕墙装饰有限公司

铝合金窗出厂检验记录QR/XH

合 同 号

工程名称

规格尺寸

窗 名 称

生产数(镗)

抽 检 数

操 作 者

检 验 员

检验日期

结 论

检 验 项 目

控 制 标 准

检 验 结 果

1

2

3

4

5

1.窗 构 造

合同号

工程名称

规格尺寸

构件名称

生产数(支)

;

抽检数(支)

操作者

生产日期

检验项目

控制标准

首件

】

检验结果

备注

1、孔径(mm)

D±

!

D=

2、孔中心距(mm)

L1±

]

L1=

3、孔边距(mm)

L2±

@

`

L2=

4、孔端距(mm)