先进陶瓷制备5.1-2018-5-7

先进陶瓷材料的制备与应用研究

先进陶瓷材料的制备与应用研究随着科技的发展,先进陶瓷材料已经成为了现代工业制造业中不可或缺的一种物料。

先进陶瓷材料通常指的是硬度极高、抗磨性、不易变形、耐腐蚀、高强度、高温、高压等特性的材料。

在现代的制造、航空、核工程、能源、电气等领域都有着广泛的应用。

本文将从先进陶瓷材料的制备方法、制备技术的发展、应用领域以及未来展望等方面进行探讨。

一、先进陶瓷材料的制备方法先进陶瓷材料制备的方法繁多,常见的制备方法主要包括固相反应法、溶胶-凝胶法、高能球磨法、热等静压法、等离子喷射法、喷雾干燥法等。

其中固相反应法是应用比较广泛的一种方法,通常可以通过控制反应条件和烧结温度来调整材料的物理性能。

溶胶-凝胶法是一种常见的非晶化技术,可以制备出具有特殊微结构和物理化学性质的材料。

高能球磨法是一种机械力制备材料的方法,对于一些易挥发、易氧化、易碳化的材料制备颇为有效。

二、先进陶瓷材料制备技术的发展先进陶瓷材料的制备技术在过去的二十年中得到了蓬勃的发展。

在固相反应法中,已经研究出了许多的装置和方法来改善烧结效果,降低制备成本。

溶胶-凝胶法则被广泛应用于生物医药领域中,可以制备出高度复杂的纳米粒子材料。

高能球磨法被广泛用于制备金属基复合材料。

等离子喷射法可以制备出极微小的纳米颗粒,电泳沉积法也是一种非常有效的制备方法。

三、先进陶瓷材料的应用领域先进陶瓷材料应用非常广泛,但是其最为突出的领域为制造业、航空、核工程、电气、化学、能源等诸多领域。

在航天工程、航空制造、陆地部署武器系统中首都因为先进陶瓷材料的优良性质而得到了广泛的应用。

在核工程中,先进陶瓷材料的抗辐射性以及抗氢压等特性让其成为了核反应堆中必不可少的材料之一。

在电气领域中,利用陶瓷导体可以实现多层电路板的制造。

在医学方面,陶瓷材料的生物相容性以及生物化学功能广泛应用于骨科、心脑血管材料制备、移植材料等方面。

四、先进陶瓷材料的未来展望随着科技的发展,先进陶瓷材料的制备技术和性能也将会不断提高。

先进陶瓷材料的制备及其性能研究

先进陶瓷材料的制备及其性能研究随着科学技术的进步,新型材料在各个领域被广泛应用。

陶瓷材料作为一种重要的先进材料,在工业生产过程中起着不可替代的作用。

近年来,随着人们对先进材料性能要求的不断提高,制备先进陶瓷材料的技术也得到了突破性的进展。

本文将探讨陶瓷材料制备和性能研究的最新进展。

一、先进陶瓷材料制备技术1.1 溶胶-凝胶法溶胶-凝胶法是制备先进陶瓷材料的常用方法。

该方法可制备出具有高纯度、尺寸均一、微观结构可控等优良性能的陶瓷材料。

该方法的主要原理为:将溶解在溶剂中的陶瓷原料通过水解、聚合、焙烧等步骤形成凝胶体,然后在高温下进行烧结,最终制备出所需的陶瓷材料。

1.2 稀土元素掺杂技术稀土元素掺杂技术是通过添加一定量的稀土元素,使得陶瓷材料具有更好的物理和化学性质。

该技术不仅可以提高陶瓷材料的机械性能、高温稳定性和导电性能,而且可以增加陶瓷材料对光的吸收和放射能力,从而拓展其在光电技术中的应用。

1.3 摩尔堆叠法摩尔堆叠法是近年来新兴的一种陶瓷材料制备技术。

该方法通过将不同的陶瓷颗粒按一定的比例堆叠在一起,并在高温下进行烧结,形成纤维状或片状的陶瓷材料。

该方法可以有效地控制陶瓷材料的形状和尺寸,从而提高其力学强度和耐磨性。

二、先进陶瓷材料性能研究2.1 陶瓷材料的韧性研究陶瓷材料在过去通常被认为是脆性材料,其力学性能与韧性相对较差。

如今,随着陶瓷材料制备技术的不断进步,一些新型陶瓷材料具有较好的韧性。

例如,采用硅酸盐陶瓷基质和碳纤维增强材料制备的陶瓷复合材料,具有较高的韧性和耐磨性,逐渐成为工程领域的热门材料。

2.2 陶瓷材料的电性能研究随着电子技术的飞速发展,陶瓷材料在电子工业中的应用愈加广泛。

例如,碳化硅陶瓷被认为是一种重要的基础材料,被广泛用于高温高压条件下的电器元件、传感器和电磁学器件中。

此外,氧化锆等陶瓷材料也被用于制备电容器、压电器件等高性能电子元器件,具有广阔的应用前景。

2.3 陶瓷材料的光学性能研究陶瓷材料在光电技术领域的应用也日益受到重视。

先进陶瓷材料的制备及其性能研究

先进陶瓷材料的制备及其性能研究先进陶瓷材料是一类具有出色性能和广泛应用前景的高科技材料,其具有高温抗氧化、耐腐蚀、高强度、高硬度等优异的性能。

先进陶瓷材料能够在非常艰苦的环境下工作,所以被广泛运用于航空航天、机械制造、电子、化工、医疗等领域。

自20世纪初,先进陶瓷材料就有了突破性的发展,尤其是20世纪80年代以后,人们才真正开始了解先进陶瓷材料的潜力和广阔前景。

目前,先进陶瓷材料的制备方法和性能研究成为了陶瓷领域的一个重要研究方向,旨在不断提高先进陶瓷材料的性能和应用范围。

制备先进陶瓷材料的工艺方法有很多种,包括化学溶胶-凝胶法、水热法、聚合物前驱体法、微波法、高能球磨法、等离子喷雾法、等离子体聚合物化学沉积法等。

其中,化学溶胶-凝胶法是目前制备先进陶瓷材料最常用的方法之一。

化学溶胶-凝胶法的制备流程一般包括:溶胶制备、凝胶形成、干燥、烧结等步骤。

在这个过程中,凝胶形成被认为是关键的一步。

凝胶形成的质量和性能是影响制备成品陶瓷材料性能的重要因素之一。

通过精密控制溶胶化学反应,可以实现不同形态和性质的凝胶材料制备,得到具有不同物理、化学性能的先进陶瓷材料。

先进陶瓷材料的性能研究是制备先进陶瓷材料不可或缺的一步。

包括物理性能、化学性能、机械性能、导电性能、热学性能等方面。

同时,陶瓷材料的性能测试也是很关键的一个步骤,可以直接反映出先进陶瓷材料的性能。

陶瓷材料的物理性能主要指材料的密度、孔隙率、压缩模量等性质。

由于先进陶瓷材料一般具有高强度、高硬度、高耐腐蚀和高温抗氧化等优良性能,因此其物理性能很优秀,通常比其他材料具有更高的密度和更低的孔隙率。

化学性能主要指先进陶瓷材料的化学稳定性和化学反应能力。

陶瓷材料一般是在高温下制造的,因此其化学稳定性相对较高,而反应性相对较低。

在研究先进陶瓷材料的化学性能时,通常会关注其在不同的环境中(例如酸、碱、氧化剂等)的化学反应特性。

机械性能主要指先进陶瓷材料的抗拉强度、压缩强度、弯曲强度等性质。

先进陶瓷材料的制备

• 加水分解法:在混合溶液中加水使之发生分解

反应获得粉体的过程。

ZrOCl2 YCl3

水

ZrO2

热分解

Y2O3稳定 ZrO2(< 0 Nhomakorabea1 μm)

28

• 共沸蒸馏法:非均相的共沸蒸

馏可以有效地对水合胶体进行脱 水处理,以防止硬团聚的形成。

29

• 金属醇盐水解法:通过对金属醇盐水解过程的严格控制

性,颗粒具有自发向低浓度(化学位)区域运动趋势, 形成扩散。扩散运动足以克服重力引起的颗粒沉降作用。

24

• 溶胶-凝胶法的特点:

1. 高度的化学均匀性;

2. 高纯度;

3. 超微颗粒产物;

4.

既可以制备复杂组分的氧化物陶瓷粉体,也可以制备多组分的非 氧化物陶瓷粉体。

25

• 共沉淀法:将沉淀剂加入到混合金属盐溶液,

14

• 粒度评价方法:

• 筛分法; • 离心沉降法; • 显微镜法; • 浊度计法; • 低温氮吸附法;

• 电镜法; • X射线小角衍射法; • 扩散法; • 静电分级法; • 颗粒色谱法,等等。

15

• 形貌评价:

显微镜,电子显微镜,等等;

• 组成评价:

化学分析,X射线衍射,能谱分析,等等

• 结构评价:

• 是合成非氧化物的有效途径,如:

AlCl3 3NaN3 AlN 3NaCl 4N2

22

1.2 液相法

• 溶胶-凝胶(Sol-Gel)法:适用于制备氧化物陶瓷粉体,

如果使用金属有机化合物作为起始原料,可以制备出非氧化 物粉末。

• 溶胶的起始原料:金属无机盐类,金属有机盐类,金属

有机络合物,金属醇盐,等等。

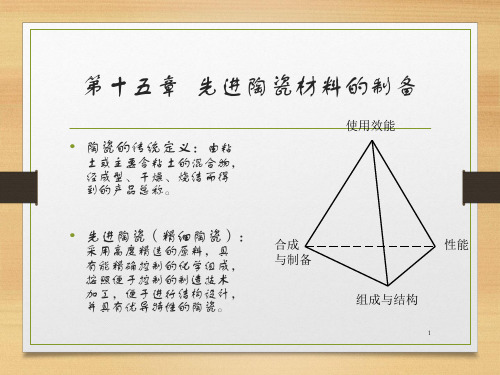

先进陶瓷

陶瓷材料的发展史

三个发展阶段 陶器时代 瓷器时代 先进陶瓷时代

先进陶瓷

传统陶瓷与先进陶瓷最重要的差别是所选用的原料 不同,传统陶瓷以矿物原料为主,而先进陶瓷:

原料:以精制的高纯天然无机物或人工合成 的无机化合物为原料。 工艺:采用精密控制的制造加工工艺烧结

性能:具有远胜过以往、有优异特性的陶 瓷。

先进陶瓷的发展方向

纳米陶瓷 复相和多相陶瓷 陶瓷材料的结构功能一体化

纳米陶瓷

平均晶粒尺寸小于100nm的陶瓷材

料 材料的性能和它的晶粒尺寸密切相 关,从而使纳米陶瓷的性能实现飞 跃,甚至有可能赋予新的性能。

纳米陶瓷的制备工艺

纳米陶瓷材料的制备过程可分为三个步骤:

1.超微粉体合成 2.成型 3.烧结

多相陶瓷强调集各种材料的性能长处一身,讲究 在整个材料的组成和显微结构上的多相结合

超微粉体的合成

首先要制得纳米尺寸的粉体,要求如下: ①颗粒尺寸在纳米量级; ②纯度高; ③窄的粒度分布; ④少团聚; ⑤球形颗粒利于烧结。

固相法

固相化学反应法、自蔓延高温合成法、固相 热分解法等

液相法 气相法

沉淀法、溶胶-凝胶(Sol-Gel)法、水解法等 化学气相法 (CVD) 、激光诱导气相沉积法、 等离子气相合成法等

固相法:工艺简单、易批量生产,但纯度 不高,粒度分布宽; 气相法:纯度高,团聚少,有利于烧结, 但设备成本高,产量低 液相法:纯度高,团聚少,无需高真空条 件,容易放大,最具发展潜力的方法

超微粉体的成型

纳米粉体比表面积大,为了获得较高的素坯密 度,采用以下比较有效的成型方法

先进陶瓷材料的制备与应用研究

先进陶瓷材料的制备与应用研究陶瓷是一种重要的工程材料,它具有优异的绝缘性能、耐高温性能、耐腐蚀性能以及优良的机械性能。

随着科技的不断进步,人们对陶瓷材料的需求也越来越高,使得先进陶瓷材料的制备与应用研究成为当今研究的热点之一。

先进陶瓷材料的制备是一个复杂而精细的过程。

目前,常用的制备方法主要有固相反应法、溶胶-凝胶法、气相法等。

固相反应法是最基础、最常见的一种制备方法,它通过将原料按照一定比例混合,并在高温下使其发生反应,形成所需陶瓷材料。

溶胶-凝胶法是一种化学方法,它通过在溶液中加入适量的化学试剂,然后将其干燥凝胶化,最后进行高温烧结,制备出高纯度、细颗粒的陶瓷材料。

气相法是一种新兴的制备方法,它利用气体在高温下进行化学反应,生成陶瓷材料。

这些制备方法都具有各自的优点和缺点,根据不同的需求和要求可以选择不同的方法。

先进陶瓷材料的应用研究主要包括结构陶瓷、功能陶瓷和纳米陶瓷等方面。

结构陶瓷主要是指用于支撑、隔离、固定等结构性作用的陶瓷材料,如陶瓷刀具、陶瓷混料管等。

功能陶瓷则是指具有特殊功能的陶瓷材料,如陶瓷电容器、陶瓷压电器件等。

纳米陶瓷是一种新型的陶瓷材料,具有优异的力学性能和热稳定性,广泛应用于摩擦材料、防弹材料等领域。

除了传统的制备方法和应用领域,近年来,随着先进技术的发展,还涌现出了一些新的研究方向和方法。

例如,通过设计合成新型的陶瓷材料,可以改善其性能和功能,如陶瓷复合材料、陶瓷基复合材料等。

此外,还有一些研究着眼于陶瓷材料的制备和性能测试技术的创新,如材料表征技术、纳米加工技术等。

这些新的研究方向和方法为先进陶瓷材料的制备和应用研究提供了新的思路和途径。

先进陶瓷材料的制备与应用研究不仅对提高传统陶瓷材料的性能和功能具有重要意义,还为未来新型材料的研究和发展奠定了基础。

而陶瓷材料的研究和应用不仅仅局限于工程领域,还广泛应用于生命科学、能源、环境保护等诸多领域。

因此,加强先进陶瓷材料的制备与应用研究,对于推动科技创新和社会发展具有重要的意义。

先进陶瓷材料的制备及性能研究

先进陶瓷材料的制备及性能研究近年来,随着科技水平的不断提升,先进陶瓷材料的研究也越来越深入,成果也越来越丰硕。

先进陶瓷材料具有高温、高强、耐磨、耐腐蚀等优异性能,因此在航空航天、电子、医疗等领域得到了广泛的应用。

本文将介绍先进陶瓷材料的制备及性能研究进展,并对其应用前景进行展望。

一、先进陶瓷材料的种类及特点先进陶瓷材料的种类繁多,常见的有氧化铝、氮化硅、碳化硅、氧化锆等。

它们的共同特点在于高温、高强、耐磨、耐腐蚀等优异性能。

例如氮化硅,硬度极高,可用于磨具、切割工具等领域;碳化硅,热导率高,可用于高温设备的制造;氧化铝,绝缘性好,可用于电子元器件的制造。

同时,先进陶瓷材料还具有化学稳定性、热稳定性等优点。

二、先进陶瓷材料的制备方法先进陶瓷材料的制备方法较为繁琐,主要分为高温烧结、凝胶浸渍、溶胶-凝胶法等。

高温烧结法是一种常用的制备方法。

在高温下,陶瓷粉末经过烧结后形成致密结构,从而提高材料的强度和硬度。

凝胶浸渍法则是根据陶瓷材料的不同特性及应用环境,优化设计制备过程,通过浸泡、滴淋、涂布等方式将陶瓷材料沉积在基材上,反复烘干、烧结等工艺形成。

溶胶-凝胶法是利用溶液的成分的变化使粉末状氧化物逐渐转化为凝胶,然后将凝胶干燥和高温处理,从而获得具有高纯度、高硬度等特性的陶瓷材料。

以上制备方法各有优点,需要根据具体的材料及应用环境来选择最适合的制备方法。

三、先进陶瓷材料的性能研究先进陶瓷材料的性能研究是其发展的重要基础。

先进陶瓷材料的高温、高强、耐腐蚀等性能,得益于其致密的结构和特殊的晶粒组织。

因此,陶瓷材料的微观结构和组织对其力学性能、化学性质等方面具有重要的影响。

最近,先进陶瓷材料的性能研究主要集中在以下几个方面:1. 先进陶瓷材料的力学性能研究,例如抗拉强度、弹性模量等。

2. 先进陶瓷材料的热物性能研究,例如热导率、热膨胀系数等。

3. 先进陶瓷材料的化学性能研究,例如化学稳定性、耐腐蚀性等。

4. 先进陶瓷材料的微观结构及组织研究,例如晶粒形态、晶粒大小等。

先进陶瓷材料的制备

先进陶瓷材料的制备

一、简介

陶瓷材料是一类具有特殊性能和结构的复合材料,由硅氧化物或其他

陶瓷材料组成,包括氧化铝、氧化锆、氧化钛、氧化钙、氧化铝铁、氧化

碳等。

这些材料具有高温抗热性、耐腐蚀性、耐冲击性、低摩擦系数、耐

高能粒子辐射和耐电磁辐射等特性,是现代工业和军事装备上的重要基础

材料。

1、基于氧化铝的先进陶瓷材料

氧化铝是一种应用最为广泛的陶瓷材料,在航空、太空、航天、军用

装备及其他高性能设备中都有广泛的应用。

氧化铝基先进陶瓷材料的制备

可采用烧结法、多相烧结法、溶胶-凝胶法、添加剂控制烧结和溶胶-凝胶

法等技术。

通过添加相应的添加剂,可以控制热释放曲线,增强其特性,

大大提高氧化铝基陶瓷材料的性能。

2、基于氧化锆的先进陶瓷材料

氧化锆也是一种应用广泛的陶瓷材料,具有良好的抗热、抗酸碱腐蚀、耐冲击、低热膨胀系数和电磁屏蔽性等优异性能。

氧化锆基先进陶瓷材料

的制备常用的方法有烧结法、溶胶-凝胶法、热处理法、添加剂控制烧结

法等。

有研究表明,通过添加添加剂可改变氧化锆烧结过程中的热释放曲线,从而有效改善基体材料的性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.1 Introduction

1. The goal of compaction Forming processes take a mix, slip, or plastic material and form it into a consolidated body with a certain geometry.

Hale Waihona Puke 尺寸参数:0603 对应英制:0201

1 iPhone X demands more than 1000 MLCC.

Tape casting (Dorctor blade method)

Tape casting equipment

Example 3:Ceramic radom

Slip casting

The primary goal:(primary property of green compact) Higher density ? homogeneity?

1. The goal of compaction

The primary goal is to obtain a compact as homogeneous as possible.

Chapter 5. Forming of Ceramics

Content 5.1 Introdution 5.2 Addictives in ceramic forming 5.3 Forming processes of ceramic Dry presssing Casting methods Plastic-forming methods 5.4 Solid freeform fabrication

Contrary to what has been thought for a long time (and is still often heard) maximum density is not the primary goal.

2. Clasification of Forming methods Example 1: electric porcelain insulator

谢谢!

Dry pressing

Suspension processing

Paste processing

Hand throwing

(1) Pressing Pressing is accomplished by placing the powder into a die and applying pressure to achieve compaction.

Focus 1. Understand the goal of forming 2. Familiar with forming processes of ceramic 3. Understanding the principle and key technology of ceramic molding 4. Understanding the principle and basic method of 3D printing for ceramic materials

Extrusion

Injection moulding

Screen printing

(3)Casting (suspension processing)

Casting includes slip casting , tape casting ,gel casting and ….. The feed material for these processes is a suspension, i.e. a colloidal solution, containing a solvent, a deagglomerated stabilised powder , some additives.

Example 4:Ceramic cores

hot press casting 热压铸成型

Products of hot press casting

Example 5:

Spark plug

Silicon nitride turbine rotor and blades

Small ceramic parts

Homogeneity in packing of the particles (coordination number), pore size distribution and density.

Higher densities are helpful in sintering process but the benefits of higher densities are only fully realised in homogeneous compacts. Another goal of Shape-forming is to form a certain shape with sufficient strength and also sufficient contact points between the powder particles, necessary for the sintering process.

表示陶瓷成型的词汇 Forming of Ceramics Shaping processes Molding compaction Forming processes

常用陶瓷成型方法

pressing;dry pressing;isostatic pressing

slip casting; tape casting; gel casting; hot press casting extrusion; injection molding

3. Selection of forming method

Selection of a forming process depends on size, Shape, microstructural characteristic, dimensional tolerances, the levels of reproducibility, cost.

先进陶瓷制备与加工 (先进陶瓷工艺学)

Advanced Ceramics Processing

Chapter 5. Forming of Ceramics

Powder preparation Forming into a greenshape Drying & debinder Sintering Post treatment After powder process compaction is the second step in the ceramic fabrication process.

•Injection moulding

注射成型

Schematic of injection molding

Products by injection molding

Example 6: ceramic honeycomb support

Extrusion

classification of forming methods

Isostatic pressing + Green machining

•Isostatic pressing

Cutting tools

Ceramic component for automobile engine

Small parts formed by dry pressing

Example 2:multi-layer ceramic capacitor

Forming methods for mobile phone shell

Forming method Feed materials Shape of green body binder conte nt high

Injection Granulated small, molding mixture of intricate powder shapes and binder Tape Slurry Thin, sheet high casting Die Powder or Small, Simple low pressing granules shapes Isostatic Powder or Larger, low pressing granules intricate shapes

(2)plastic forming (paste processing )

plastic forming is based on the changes in the viscosity during the formation process. The compacts are shaped from a mixture that is deformable under an applied pressure, containing a ceramic powder and various additives. (with plastic behaviour)