CNC常用刀具

CNC常见刀具识别

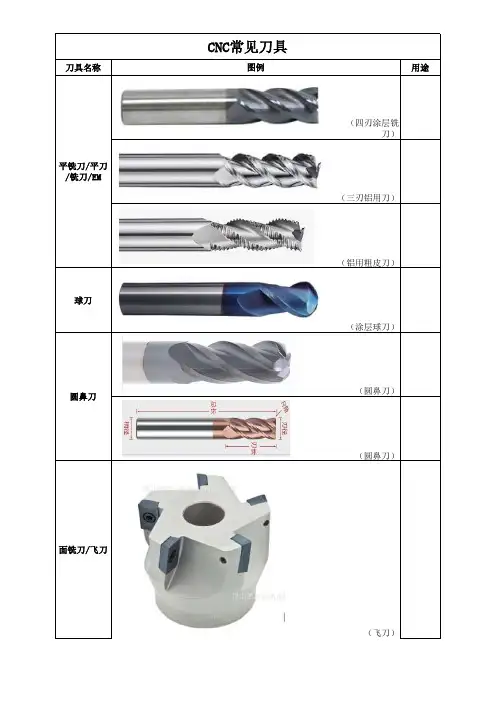

刀具名称

用途

(四刃涂层铣

刀)

(三刃铝用刀)

(铝用粗皮刀)

球刀

(涂层球刀)

(圆鼻刀)

(圆鼻刀)

(飞刀)

平铣刀/平刀/铣刀/EM

圆鼻刀

面铣刀/飞刀

图例

CNC常见刀具

(倒角刀)

(倒角刀)

(铝用T型刀)

(镶合金T型

刀)

(锯片刀)

(铝用锥度铣

刀)

(铝用锥度铣

刀)

(燕尾刀)

(燕尾刀)

倒角刀

T型刀/槽铣

刀

锥度铣刀

燕尾刀

(钻头)

(钻头)

(阶梯钻)

(微型钻)

(沉头阶梯刀)

铰刀

(铰刀)

(中心钻)

(中心钻)

圆角成型刀

/R刀

(内R刀)

钻头/Drill

中心钻

(直槽丝攻)

(螺旋丝攻)

(先端丝攻)

(挤压丝攻)

(雕刻刀)

非标成型刀/异形刀

右牙刀/丝攻/丝锥/tap

雕刻刀。

CNC常用刀具解读

MPT

螺 旋 角

Helix Angle

γ

FH

左旋切削及 左螺旋角铣刀

右旋切削及 右螺旋角铣刀

FV

F

MPT

切削加工中切屑之排出,理想的切屑处理状况是切屑流出时不致干扰或刮伤工件表面或撞击刀 具和伤害到工作者,所以切屑要能够自然断裂成小碎段并且排出至其他地方。故切屑之控制不 仅要考虑切屑的流向,而且须使切屑自动断裂。为达到此要求,一般会在刀顶面上作一种设 计,能够自动限制切屑长度的机构称之为排屑槽或断屑槽〈Chip Breaker〉。其目的为使切屑 能够急速卷曲,藉卷曲的应力迫使切屑断裂。一般的排屑槽设计如右下:

较小之间隙角具有 较强之切刃。

零或负的间隙角 会使刀腹在工件 表面上拖滞而阻 止刀具之切入。

较大间隙角之切刃 会较尖锐但是脆弱 。

此为铣刀之刀槽成螺旋状,可分为左螺旋及右螺旋 两种,如下。在切削时当刃刃进入工件时,如右下 图切削力 F 会瞬间增至最大,当刀刃离开工件时, 切削力急速降低,此为造成切削时发生震动的原 因。螺旋角此时的作用可避免切削力过于集中某个 方向,让切削力分散于其他两个方向-水平分力FH 以及垂直分力FV。当螺旋角γ越小时,水平分力FH 会变大,造成切削时刀具摆动;螺旋角γ越大时, 垂直分力FV会变大,在切削时要是挟持刀具的力量 不够时,刀具可能会从刀把中脱离,当刀具在高速 旋转时这是非常危险的。常见的螺旋角有30˚、 38˚、45˚、60˚。

Ⅰ、刀具刃角 Ⅱ、排屑槽 Ⅲ、刀刃数目

刀具刃角

斜角的改变可由正值变化到负值,如下图所示。以切削力与所 需之动力来看,正斜角所形成的刀尖角度较小,刀具能够轻易 切入工件,而且切屑流出排除顺畅,可减少切削压力,所以切 削效率较大。但太大的正斜角形成尖锐的刀尖,故刀口较脆弱 易于磨耗或崩裂。负斜角则反之具有较强之切刃,刀口强度较 大适合切削高强度的材料。 斜角Rake Angle

CNC常用刀具

旋转时这是非常危险的。常见的螺旋角有30˚、

38˚、45˚、60˚。

FH

左旋切削及 左螺旋角铣刀

右旋切削及 右螺旋角铣刀

F

FV

切削加工中切屑之排出,理想的切屑处理状况是切屑流出时不致干扰或刮伤工件表面或撞 击刀具和伤害到工作者,所以切屑要能够自然断裂成小碎段并且排出至其他地方。故切屑 之控制不仅要考虑切屑的流向,而且须使切屑自动断裂。为达到此要求,一般会在刀顶面 上作一种设计,能够自动限制切屑长度的机构称之为排屑槽或断屑槽〈Chip Breaker〉。 其目的为使切屑能够急速卷曲,藉卷曲的应力迫使切屑断裂。一般的排屑槽设计如右下:

切削力急速降低,此为造成切削时发生震动的原

角

因。螺旋角此时的作用可避免切削力过于集中某个

方向,让切削力分散于其他两个方向-水平分力FH 以及垂直分力FV。当螺旋角γ越小时,水平分力FH 会变大,造成切削时刀具摆动;螺旋角γ越大时,

垂直分力FV会变大,在切削时要是挟持刀具的力量 不够时,刀具可能会从刀把中脱离,当刀具在高速

适应各种不同加工的要求。一般刀具材料必须具备的性能为生产制造

费用须最低、具有高温之抵抗软化的能力、低的摩擦系数、较高的抵

抗磨耗性质,导热性良好、充分的韧性以及耐冲击性等等,一般使用

的刀具材料有下列几种:

A:高速钢

B:烧结式碳化物 ( 硬质合金)

C:陶瓷刀具

D: 多晶钻石刀具 CBN刀具

Ⅱ、镀层-

由于工程材料不断持续的发展,在1960年之后,陆续开发出新 一代的合金材料。这些新材料不仅有高强度,而且具有高磨损 性甚至有极高的化学性质,在切削时会与切削刀具产生化学作 用造成侵蚀现象。除此之外,在时间及成本降低的要求下,高 速切削正逐渐被人们广泛的接受。因此以往的刀具材料已不敷 人们的需求。在因应如此严格的需求下,发展出刀具材料再加 上镀层保护。具有镀层保护的刀具其寿命将近是一般没有镀层 刀具的10倍,常见的刀具镀层有下列几种:

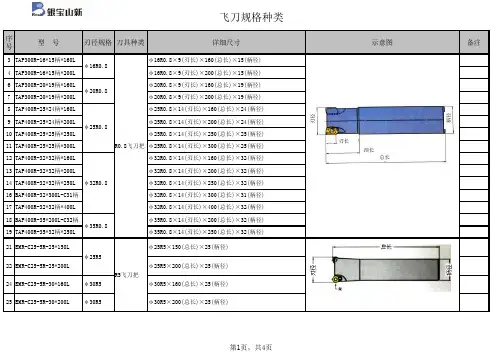

CNC常用刀具种类规格标准

刀盘:SKS-4050R-08-22 42 刀粒:WDMW080520ZTP-

JC8025

φ50R3

R3飞刀盘

φ63R3×50(总长)×60(柄径)

φ50R3×50(总长)×47(柄径)

刀盘:SKS-4063R-10-22 43 刀粒:WDMW10X620ZTP-

JC8015

φ63R3

φ63R3×50(总长)×60(柄径)

10 TAP400R-25*25柄*250L

φ25R0.8×14(刃长)×200(总长)×24(柄径) φ25R0.8×14(刃长)×250(总长)×25(柄径)

11 TAP400R-25*25柄*300L

R0.8飞刀把 φ25R0.8×14(刃长)×300(总长)×25(柄径)

12 TAP400R-32*32柄*160L

21 EMR-C25-5R-25*150L 22 EMR-C25-5R-25*200L 24 EMR-C25-5R-30*160L

φ25R5 φ30R5

φ25R5×150(总长)×25(柄径)

R5飞刀把

φ25R5×200(总长)×25(柄径) φ30R5×160(总长)×25(柄径)

25 EMR-C25-5R-30*200L φ30R5

φ63R3

φ50R3×50(总长)×47(柄径) R3飞刀盘

φ63R3×50(总长)×60(柄径)

52 TBP-8R-20-200 53 TBP-10R-20-140 55 TBP-10R-20-200

φ16R8

φ16R8×95(颈长)×200(总长)×20(柄径)

φ20R10

球头刀杆

φ20R10×140(总长)×20(柄径) φ20R10×200(总长)×20(柄径)

CNC操机常用刀具

章文件 编号WI-PM-04制订日期2021.02.22一、夹头类1、夹头整体由拉丁,刀柄,夹头构成,主要作用是夹持加工使用刀具,目前使用铣刀柄和钻夹头两种,上图为铣刀柄,目前所有机台统一使用 BT30-ER25 高速刀柄,主要夹持铣铝刀,钨钢刀,倒角刀,玉米刀,精雕钻,特殊成型刀。

钻夹头主要夹持麻花钻。

(装刀时注意刀柄内部油污清洁,闲置不用刀柄使用巴林润滑,防止生锈丧失精度)2、筒夹主要用来夹持刀具,目前使用筒夹为ER25型号。

(装刀时注意筒夹内部油污清洁,闲置不用筒夹使用润滑油浸泡,防止生锈丧失精度)。

筒夹夹持主要依据刀具刀柄直径来确定规格,常用规格有1/8(柄径3.175的精雕钻),3-4(柄径4的钻头,铣刀,倒角刀),5-6(柄径6的钻头,铣刀,倒角刀), 7-8(柄径8的钻头,铣刀,倒角刀),9-10(柄径10的钻头,铣刀,倒角刀) 。

二、钻头类1、麻花钻主要用于孔位精度不高的孔粗加工,需使用钻夹头夹持。

前端夹角为118度。

2、精雕钻主要用于中精度小孔加工,需使用1/8筒夹夹持。

前端夹角160度。

3、中心钻主要用于孔粗加工前的定位,保证麻花钻粗加工孔中心位置。

4、大头倒角刀主要用于较大深度的标准斜度加工,如波峰焊载具反面倒角。

常用夹角有60度, 90度,120度,150度四种。

5、直柄倒角刀主要用于工件直角边倒角,去除毛刺,增加工件美观度,常用规格为柄4,柄6两种。

6、丝攻主要用于工件攻牙,常见类型为挤压丝攻和机用丝攻。

规格常用有M2(底孔1.6), M3(底孔2.5), M4(底孔3.3), M5(底孔4.2), M6(底孔5)。

章文件 编号WI-PM-04制订日期2021.02.22三、铣刀类1、铣铝刀主要用于铝合金的粗加工,精加工及非金属材料的精加工。

常用规格有D1.5,D2,D3,D4,使用3-4夹头夹持;D6使用5-6夹头夹持; D8使用7-8夹头夹持; D10使用9-10夹头夹持。

CNC刀具选用规范1

CNC刀具的选择规范1Ⅰ根据加工工件的形状选择刀具选取刀具时,要使刀具的尺寸与被加工工件的表面尺寸相适应:1)平面零件周边轮廓的加工,常采用立铣刀;2)标准斜度轮廓外形的加工常采用斜度刀;3)铣削平面时,应选硬质合金刀片飞刀;4)筋位加工采用沟槽刀以及筋加工刀具;5)对一些三维曲面,可选择刀具有平刀(FLATE CUTTER)球刀(BALL CUTTER) 圆鼻刀(TOROIDAL CUTTER)。

平刀(FLATE CUTTER) 球刀(BALL CUTTER) 圆鼻刀(TOROIDAL CUTTER)选择特点:a.平刀(FLATE CUTTER)﹕即端刀.模具加工中主要用在清角或清根以及2D铣削中,基本上不推荐来作3D的加工,主要的原因在于它的损耗大,尖部的磨损快,导致加工不能准确到位;b.球刀(BALL CUTER):它可用在3D的铣削中,主要的缺点是当加工到平面时,即以球刀的中心切削时,球头刀具的端部切削速度为零,基本为磨削加工,现场加工会变慢,同时,以相同的切削宽度PITCH下,它的面粗度不如圆鼻刀。

但它可用作清根清角加工之用。

在进行自由曲面加工,为保证加工精度,切削行距一般取得很能密,故球头常用于曲面的精加工;c.圆鼻刀(TOROIDAL CUTTER)﹕在切削过程中,任何刀具都是R角磨损,相对平刀来讲,圆鼻刀的损耗会慢的很多,更主要的是:圆鼻刀的切削速度不会为零(V≠0),切削速度比较稳定。

圆鼻刀可以用在2D.3D的加工,在表面加工质量和切削效率方面都优于球头刀。

因此,只要在保证不过切的前提下,无论是曲面的粗加工还是精加工,都应优先选择圆鼻刀。

圆鼻刀相同直径其齿数也各有不同,像D52R有3~5齿,一般情況下,齿数较少的刀具因強度好,排屑良,用于粗加工;齿数多的刀具因齿数多,进给快,用于精加工。

ⅱ按加工形式选用1)粗加工:选择粗加工要考虑加工中心的功率,进给及转速,其次要考虑所加工工件的尺寸与形状,要在节省时间的情况下,尽快将粗加工完成,粗加工优先选用大直径刀具;a.外形Z向面为3D曲面,且Z向深度低于10mm可用球刀直接分层加工(适用于高速加工);b.Z向加工较深(大于20)时用圆鼻刀等高加工;c.工件外形在30*30以下時可以用端刀等高;d.在复杂的3D曲面加工中,为了方便计算残料,可用球刀进行毛坯残料切削;注:圆鼻刀粗加工或面铣切削宽度PITCH 值的计算公式: PITCH=0.7(刀具直径D-2倍刀尖R 角值)2)中加工:a. 确保精加工的安全性,包括工件的余量,拐角R 的大小;b. 精加工前一把刀具的直径一定要小于精加工刀具;c. 大刀到小刀逐步切削,直径递减执行减半原则,最后一把刀的R 角尽量要小于或等于精加工刀具的R 角;d.等高加工的刀具一定要大于粗加工刀具的一半;e.若为大刀(D32以上飞刀)粗銑,凹模须用小飞刀中銑.凸模须用飞刀中铣或中插..f.工件外形在30*30以下时可以用端刀或球刀中加工.3)精加工:选择主要的精加工刀具,加工部位应尽可能遵循80:20原则,80代表80%的部位将被加工到位,20代表20%的部位留给后面的刀具加工, 决定精加工刀具首先应考虑加工中心的转速,其次应考虑工件的形状及尺寸,其选择原则如下: a. 检测工件的最小R 角及切削加工的最深点,决定刀具的直径及长度;b. 加工深度一般不要超过精加工刀具直径的5倍;pitchc.顶部或底部位曲面时需用球刀;d.能用球刀加工的侧壁及斜面应先考虑使用球刀或圆鼻刀;e.侧壁直壁或斜度及底部清角时须用平底铣刀;f.大中平面禁止用球刀光刀;g.凸模外形较大时可用飞刀精铣;1.f.加工底面必須考虑到刀具避开侧面;h.精铣前必須考虑是否还有多余的残料或角落未清;i刀具若太长宜用插铣,不宜用等高铣。

CNC刀具参数表

0.025 3500 0.015 4000 0.015 4000 0.1 0.08 0.07 0.06 0.05 0.04 0.03 0.02 0.02 0.08 0.08 0.07 2200 2200 2600 3000 3200 3500 3800 4000 4200 2000 2000 2500

CNC刀具参数表

刀具参数 刀具类型 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 普通刀把 防震刀把 防震刀把 防震刀把 防震刀把 防震刀把 防震刀把 刀具名称 D63R6 D63R6 D63R6 D50R5 D50R5 D50R0.8 D50R.8 D35R5 D30R5 D32R0.8 D32R0.8 D25R0.8 D25R0.8 D20R0.8 D20R0.8 D16R0.8 D16R0.8 D12R0.8 D10R0.8 R10 R10 R8 R8 R6 R5 D16R0.8 D12R0.5 D8R0.5 R8 R6 R4 柄径 48 48 48 48 48 48 48 32 25 25 32 25 25 20 20 16 16 12 10 25 20 20 16 12 10 16 12 8 16 12 8 刀长 150 200 300 300 200 300 200 250 150 150 250 150 200 150 200 150 200 130 120 150 200 150 200 130 120 200 150 110 200 150 110 刃长 普通机 开粗/中光 进刀量转速 0.6 0.6 0.3 0.3 0.5 0.3 0.5 0.25 0.5 0.3 0.25 0.3 0.2 0.3 0.2 0.3 0.2 0.15 0.1 0.5 0.4 0.5 0.4 0.3 0.25 0.3 0.2 0.15 0.5 0.35 0.2 800 800 800 900 900 900 900 1500 1500 1500 1500 1600 1600 1600 1800 1800 1800 2200 2500 2200 2200 2200 2200 2500 2500 2500 2500 2800 2800 2800 3000 2500 2500 2000 2000 2500 2000 2500 2000 2500 2500 2000 2500 2000 2500 1800 2500 1500 1500 1500 2200 2000 2200 2200 2200 2200 2200 2200 2000 2500 2500 2000 光刀 进给率 进刀量转速 0.3 0.3 0.2 0.2 0.25 0.12 0.15 0.2 0.25 0.15 0.12 0.15 0.12 0.15 0.12 0.15 0.1 0.1 0.08 0.15 0.15 0.13 0.13 0.12 0.1 0.1 0.08 0.08 0.15 0.12 0.1 1800 1800 1800 2000 2000 2000 2000 2200 2500 2200 2200 2500 2500 2500 2500 2500 2500 2800 2800 2800 2800 2800 2800 2800 2800 3000 3000 3200 3000 3000 3200 进给率 2000 2000 1800 00 2000 1800 2000 1800 2000 2000 1500 2000 1500 2000 1500 2000 1500 1500 1500 2000 1800 2000 2000 2000 2000 2000 2000 2000 2000 2000 2000 0.25 0.2 8000 8000 5000 5000 0.1 0.07 8000 8000 5000 5000 0.3 0.2 15000 15000 5000 5000 0.1 0.07 18000 18000 5000 5000 精雕机少用 0.08 0.06 0.06 8000 8000 8000 5000 5000 5000 0.06 0.06 15000 15000 5000 5000 高速机少用 精雕机少用 0.1 0.08 0.06 6000 8000 8000 5000 5000 5000 0.2 0.15 10000 10000 5000 5000 0.08 0.07 12000 12000 5000 5000 高速机少用 高速机少用 高速机少用 高速机 开粗/中光 进刀量转速 光刀 进给率 进刀量转速 进给率 精雕机 开粗/中光 进刀量转速 光刀 进给率 进刀量转速 进给率 备注

CNC常用刀具种类规格标准

CNC常用刀具种类规格标准一、铣刀1. 平口铣刀:平口铣刀是一种最常见的铣刀,在平面和立面上进行铣削操作。

常用的规格有直径为16mm、20mm、25mm、32mm等。

2. 端铣刀:端铣刀适用于切削深度较小的工件,可在平面、立面和轮廓上进行加工。

常用的规格有直径为6mm、8mm、10mm、12mm等。

3. 镗铣刀:镗铣刀常用于镗孔和切削精度要求较高的工件,适用于大批量生产。

常用的规格有直径为6mm、8mm、10mm、12mm等。

4. 槽铣刀:槽铣刀适用于切削槽、倒角和切削凹槽的工件。

常用的规格有直径为4mm、6mm、8mm、10mm等。

5. T形铣刀:T形铣刀通常用于加工T槽和切削凸槽的工件。

常用的规格有直径为8mm、10mm、12mm、16mm等。

二、钻头1. 直径钻头:直径钻头常用于钻孔操作,可用于铸件、金属和非金属材料的加工。

常见的规格有直径为1mm、2mm、3mm、4mm等。

2. 长孔钻头:长孔钻头适用于需要加工深孔的工件,材质较硬的工件也适用。

常见的规格有直径为2mm、3mm、4mm、5mm等。

3. 镗钻头:镗钻头适用于加工精度要求较高的大孔和螺纹孔。

常见的规格有直径为6mm、8mm、10mm、12mm等。

4. 中心钻头:中心钻头适用于进行定位和偏心钻孔的工件,也常用于钻孔前的初始孔加工。

常见的规格有直径为1mm、2mm、3mm、4mm等。

三、刀片1. 外圆刀片:外圆刀片适用于车削和车削外径的工件,用于切削薄壁工件时效果更好。

常用的规格有直径为16mm、20mm、25mm、32mm等。

2. 内圆刀片:内圆刀片适用于车削和车削内径的工件,用于加工深孔时效果更好。

常用的规格有直径为6mm、8mm、10mm、12mm等。

3.轴向刀片:轴向刀片适用于进行车削操作时的进给和退刀,用于车削较长工件时效果更好。

4.切槽刀片:切槽刀片适用于车削切削槽、槽沟和沟道的工件,能够提高生产效率。

5.车削刀片:车削刀片适用于车削平面和轮廓的工件,能够提高加工精度和表面光洁度。

CNC刀龙门机常用表刀具

CNC刀具龙门机)常用表

序号

种类

规格

数量

1

强力刀柄 BT50-C32-110L

2把 筒夹C16,C20,C25,C32各2个

4

一休刀柄 BT50-FMB22-200

2把

5

一休刀柄 BT50-FMB22-250

2把

6

一休刀柄 BT50-FMB22-300

2把

7

刀盘 ¢63R6

侧固刀柄 BT50-(SD8)-250L

1把

44

侧固刀柄 BT50-(SD10)-250L

1把

45

侧固刀柄 BT50-(SD16)-250L

1把

46

侧固刀柄 BT50-(SD20)-250L

1把

47

侧固刀柄 BT50-(SD25)-250L

48

侧固刀柄 BT50-(0)-300L

3个

8

刀盘 ¢63R0.8

3个

10

飞刀杆 ¢30R5(200L-C25-2T)

1把

11

飞刀杆 ¢30R5(160L-C25-2T)

1把

12

飞刀杆 ¢35R0.8(350L-C32-2T) 1把

13

飞刀杆 ¢35R0.8(300L-C32-2T) 1把

14

飞刀杆 ¢35R0.8(250L-C32-2T) 1把

21

飞刀杆 ¢21R0.8(160L-C20-2T) 1把

22

飞刀杆 ¢17R0.8(200L-C16-2T) 1把

23

飞刀杆 ¢17R0.8(160L-C16-2T) 1把

30 无风阻刀柄 BT50-SK-20-200L

CNC数控刀具的分类和用途【必读】

(一)刀具分类刀具常按加工方式和具体用途,分为车刀、孔加工刀具、铣刀、拉刀、螺纹刀具、齿轮刀具、自动线及数控机床刀具和铰刀等几大类型。

刀具还可以按其它方式进行分类,如按所用材料分为高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼(CBN)刀具和金刚石刀具等;按结构分为整体刀具、镶片刀具、机夹刀具和复合刀具等;按是否标准化分为标准刀具和非标准刀具等。

(二)常用刀具简介1车刀车刀是金属切削不使用签名加工中应用最广的一种刀具。

它可以在车床上加工外圆、端平面、螺纹、内孔,也可用于切槽和切断等。

车刀在结构上可分为整体车刀、焊接装配式车刀和机械夹固刀片的车刀。

机械夹固刀片的车刀又可分为机床车刀和可转位车刀。

机械夹固车刀的切削性能稳定,工人不必磨刀,所以在现代生产中应用越来越多。

2孔加工刀具孔加工刀具一般可分为两大类:一类是从实体材料上加工出孔的刀具,常用的有麻花钻、中心钻和深孔钻等;另一类是对工件上已有孔进行再加工的刀具,常用的有扩孔钻、铰刀及镗刀等。

3铣刀铣刀是一种应用广泛的多刃回转刀具,其种类很多。

按用途分有:1)加工平面用的,如圆柱平面铣刀、端铣刀等;2)加工沟槽用的,如立铣刀、T形刀和角度铣刀等;3)加工成形表面用的,如凸半圆和凹半圆铣刀和加工其它复杂成形表面用的铣刀。

铣削的生产率一般较高,加工表面粗糙度值较大。

4拉刀拉刀是一种加工精度和切削效率都比较高的多齿刀具,广泛应用于大批量生产中,可加工各种内、外表面。

拉刀按所加工工件表面的不同,可分为各种内拉刀和外拉刀两类。

使用拉刀加工时,除了要根据工件材料选择刀齿的前角、后角,根据工件加工表面的尺寸(如圆孔直径)确定拉刀尺寸外,还需要确定两个参数:(1)齿升角af[即前后两刀齿(或齿组)的半径或高度之差];(2)齿距p[即相邻两刀齿之间的轴向距离]。

5螺纹刀具螺纹可用切削法和滚压法进行加工。

6齿轮刀具齿轮刀具是用于加工齿轮齿形的刀具。

按刀具的工作原理,齿轮分为成形齿轮刀具和展成齿轮刀具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

排 屑 槽

适 中

太

太

大 排屑槽之宽度 小

排屑槽之构造

刀刃数目

铣刀的刀刃数目与切削效果的关系会受工件材料,铣刀形状以 及加工面光度等等之影响而异,刃数较多之铣刀,因有较多之 切刃产生切削作用,故可获得更光洁平滑之加工面,不过因为 无充分之切屑空间以容纳切屑,易受切屑之干扰,且刀刃之强 度会较弱。所以一般粗切削,高进给,尤其是较软之材料时, 需有较大的切屑空间,而提供切屑空间的最佳方法,即是减少 刃数、增大刀刃,不仅能加大切屑空间,亦可增大刀刃之强度 ,而且铣刀之再研磨次数与寿命也可增加。因此考虑加工方法 时,重及粗切削宜选用刃数少、粗齿之铣刀;细及精加工宜选 择刃数多、较细齿之铣刀。

铣刀种类

Ⅰ、依几何形状区分 a、端铣刀 b、球刀 c、圆鼻刀

Ⅱ、依刀具结构区分 a、舍弃式刀具 b、整体式刀具

A、端刀

端铣刀之外形如右图所示,铣刀之外缘及底面均有铣齿以 构成切刃,所以可以用来铣削工件之垂直面以及垂直面。 端铣刀之刀形变化非常复杂,适用于各类加工,如:铣平 面、沟槽或轮廓面…等等,可说是被运用最为广泛的一种铣 刀。一般来说端铣刀非常适用于2D形状的工件,但是应用 于3D形状的模具加工时,就不是那么的适用。我们就以下 原因说明端铣刀应用于模具加工时所发生的问题:

槽宽W:使产生切屑时形成卷曲,若槽宽太大,则卷曲半径较大,产生的卷曲应力不足以 折 断切屑;若太小,则反之,产生之应力过大时,易使切刃崩裂。

槽深H:影响切屑流出的稳定性,若太深则切屑流向槽肩时之卷曲所需的力量较大,易引起刀 刃破裂;若太浅则切屑可能未流至槽肩时即自行离去,使切屑流向不易控制。

槽肩R:为切屑由断屑槽卷起作用之部位,关系卷起时之顺畅与否,直接影响卷曲力之大小, 若半径太大则切屑易滑上,卷曲应力可能不足以将切屑折断;若半径太小,切屑易被堵塞滑上 不易,将产生极大的挤压应力。

A:uncoated 未镀层 B:TiN 氮化钛 C:TiCN 氮碳化钛 D:TiAlN 氮铝钛 E:Al2O3 氧化铝

刀具材料&镀层与加工时间

左边的图表显示出自1900年后至今,由于刀具技术的发展使得切 削时间缩短了100倍。而在1960年之后,因为镀层刀具的出现,缩 短了4倍的加工时间。

碳钢

100

转时这是非常危险的。常见的螺旋角有30˚、38˚、

45˚、60˚。

FH

左旋切削及 左螺旋角铣刀

右旋切削及 右螺旋角铣刀

F

FV

切削加工中切屑之排出,理想的切屑处理状况是切屑流出时不致干扰或刮伤工件表面或撞击刀 具和伤害到工作者,所以切屑要能够自然断裂成小碎段并且排出至其他地方。故切屑之控制不 仅要考虑切屑的流向,而且须使切屑自动断裂。为达到此要求,一般会在刀顶面上作一种设计 ,能够自动限制切屑长度的机构称之为排屑槽或断屑槽〈Chip Breaker〉。其目的为使切屑能 够急速卷曲,藉卷曲的应力迫使切屑断裂。一般的排屑槽设计如右下:

切削力急速降低,此为造成切削时发生震动的原因 角

。螺旋角此时的作用可避免切削力过于集中某个方

向,让切削力分散于其他两个方向-水平分力FH以 及垂直分力FV。当螺旋角γ越小时,水平分力FH会 变大,造成切削时刀具摆动;螺旋角γ越大时,垂

直分力FV会变大,在切削时要是挟持刀具的力量不 够时,刀具可能会从刀把中脱离,当刀具在高速旋

较小之间隙角具有 较强之切刃。

零或负的间隙角 会使刀腹在工件 表面上拖滞而阻 止刀具之切入。

较大间隙角之切刃 会较尖锐但是脆弱 。

γ

Helix Angle

此为铣刀之刀槽成螺旋状,可分为左螺旋及右螺旋

两种,如下。在切削时当刃刃进入工件时,如右下 图切削力 F 会瞬间增至最大,当刀刃离开工件时,

螺 旋

用须最低、具有高温之抵抗软化的能力、低的摩擦系数、较高的抵抗

磨耗性质,导热性良好、充分的韧性以及耐冲击性等等,一般使用的

刀具材料有下列几种:

A:高速钢

B:烧结式碳化物 ( 硬质合金)

C:陶瓷刀具

D: 多晶钻石刀具 CBN刀具

Ⅱ、镀层-

由于工程材料不断持续的发展,在1960年之后,陆续开发出新 一代的合金材料。这些新材料不仅有高强度,而且具有高磨损 性甚至有极高的化学性质,在切削时会与切削刀具产生化学作 用造成侵蚀现象。除此之外,在时间及成本降低的要求下,高 速切削正逐渐被人们广泛的接受。因此以往的刀具材料已不敷 人们的需求。在因应如此严格的需求下,发展出刀具材料再加 上镀层保护。具有镀层保护的刀具其寿命将近是一般没有镀层 刀具的10倍,常见的刀具镀层有下列几种:

斜角Rake Angle

刀

切

具

屑

工 件

正 斜 角

刀 具 切 屑 工 件

零 斜 角

刀 具 切 屑 工 件

负 斜 角

间隙角Relief Angle

又称之为离隙角,均为正值。其作用为刀具切入工件时,避免刀腹 与工件表面产生么擦或物理现象之干扰现象,如下图。小的间隙角 给予切刃有较大的支撑,一般用于有高强度机械性质的工件材料。 大的间隙角可使刀刃尖锐,但刀口强度减低,易于磨耗或崩裂,适 合较软或低强度的工件材料。

Ⅰ、刀具刃角

Ⅱ、排屑槽

Ⅲ、刀刃数目

刀具刃角

斜角的改变可由正值变化到负值,如下图所示。以切削力与所 需之动力来看,正斜角所形成的刀尖角度较小,刀具能够轻易 切入工件,而且切屑流出排除顺畅,可减少切削压力,所以切 削效率较大。但太大的正斜角形成尖锐的刀尖,故刀口较脆弱 易于磨耗或崩裂。负斜角则反之具有较强之切刃,刀口强度较 大适合切削高强度的材料。

26 15 6 3 1.5 1 0.7

高速钢

加

铸造合金

பைடு நூலகம்

工

时

超硬合金

间

新超硬合金

镀层 双镀层 复合镀层

,80 ,70 ,60 ,50 ,40 ,30 ,20 ,10 1900

年 代

刀具几何

刀具之能切削金属的基本要件乃为刀具须比被切削材硬,且 被切削材要有足够之力量予以固定,以使刀具施力时能切入 工件。这些要件满足后其次就是有足够之动力以克服工件材 料之阻力,除此之外,刀具的几何形状也会影响实际的切削 效果甚至结果。选择适当的刀具几何可以增加刀具的寿命、 维持加工精度、减少切削之动力…等等。常见之刀具相关几 何如下:

刀具材质&镀层

Ⅰ、刀具材质-

近代

机制生产能力不断的大幅提高,尤其在大量生产的工作要求下,从事于

大量且高速的切削工作。为发挥高性能工作母机应有之生产工作效能

,则切削刀具尤须密切的配合。为了发挥刀具之切削能力,故刀具材

料需有显著之进展与改良,目前使用之各种刀具材料均有其特性以适

应各种不同加工的要求。一般刀具材料必须具备的性能为生产制造费