生产能力评价表

公司安全生产及合规性评价表(2022年参考新模板)

4.未建立设备管理监督机制;未实施监督管理。扣2分

5.采购的设备,没有生产许可证、产品合格证,每发现一台扣2分并责令停止使用。

七

应急管理和事故报告

(15分)

应急救援

5

1.未建立应急预案体系(制度、组织网络)。扣5分

安全监管人员

3

1.没有配足专职安全管理人员,每差一人扣1分。

2.未建立专职安全管理人员名单。未对专职安全管理人员提出要求并进行考核。扣1分

3.注册安全工程师人数占专职监管人数不足5%。扣1分

4.没有制定对在安监岗注册安全工程师奖励机制。扣1分

二

风险控制策划体系(5分)

危险源辨识

2

1.未明确危险源辨识流程、方法。扣1分。

责任书

奖罚兑现

3

没有按照上级或本级领导决定执行奖罚兑现。扣3分。

四

能力教育培训体系

(10分)

ቤተ መጻሕፍቲ ባይዱ能力要求

3

1.未规定可能影响工作场所内职业健康安全的工作人员的能力。扣2分。

2.单位主要负责人、项目经理、安全管理人员未按照要求参加安全培训考核取证。每发现一个扣1分。

3.特种作业人员未取得操作证。每发现一个扣1分。

2.辨识未覆盖本单位所有的业务活动、人员活动、设施。扣1分。

3.识别不及时,未根据变化或规定更新。扣1分

风险评价

2

1.未确定适宜的风险评价方法。扣1分。

2.未规定风险等级。扣1分。

3.评价结果不符合行业或逻辑。扣2分。

风险控制策划

1

1.未提供发布的风险控制清单。扣1分。

2.风险控制措施与单位能力不适宜。扣1分。

关键工序岗位员工能力评价表

关键

员工信息

姓名

性别

岗位/职务

学历

年龄

职称

员

工

评

价

方式

项目

自我评定

部门评定

质量意识

□优秀□良好□合格□不合格

□优秀□良好□合格□不合格

安全意识

□优秀□良好□合格□不合格

□优秀□良好□合格□不合格

学习能力

□优秀□良好□合格□不合格

成绩:

评定时间:

部门负责人评定

签名:

评定时间:

综合评定结论

生产总监:

评定时间:

注:对关键工序岗位人员应给予充足的培训,且每年对关键工序岗位人员能力评价不少于两次。

□优秀□良好□合格□不合格

工作能力

□优秀□良好□合格□不合格

□优秀□良好□合格□不合格

工作态度

□优秀□良好□合格□不合格

□优秀□良好□合格□不合格

工作绩效

□优秀□良好□合格□不合格

□优秀□良好□合格□不合格

工作积极性

□优秀□良好□合格□不合格

□优秀□良好□合格□不合格

符合岗位要求评价情况

岗位操作考核情况

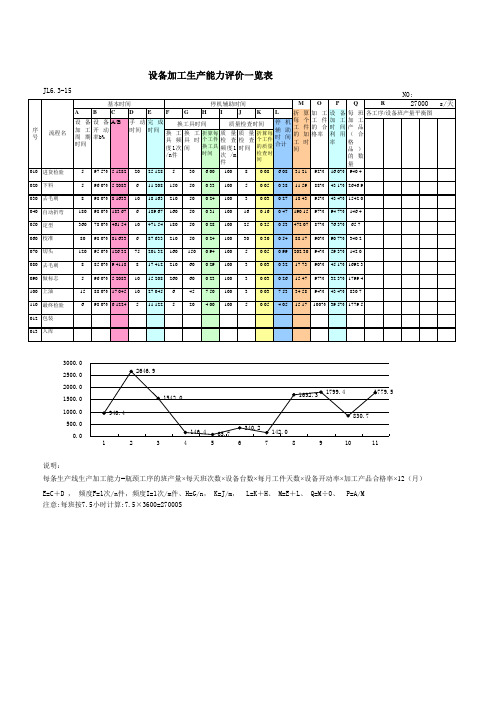

设备加工生产能力评价表

012 包装

013 入库

3000.0 2500.0 2000.0 1500.0 1000.0 500.0

0.0

2646.9

940.4

1

2

1542.0

1692.3 1799.4

1779.5

830.7

146.4 65.7

340.2 142.0

3

4

5

6

7

8

9

10

11

说明: 每条生产线生产加工能力=瓶颈工序的班产量×每天班次数×设备台数×每月工件天数×设备开动率×加工产品合格率×12(月)

060 校准

80 98.0% 81.633 6 87.633 210 50 0.24 100 30 0.30 0.54 88.17 90% 90.7% 340.2

070 切头

120 95.0% 126.32 75 201.32 160 150 0.94 100 5 0.05 0.99 202.30 94% 59.3% 142.0

设备加工生产能力评价一览表

JL6.3-15

NO:

基本时间

停机辅助时间

MO P Q

R

27000

AB CDE F 设 备 每 班 各工序/设备班产量平衡图

序 号

流程名

设 备 设 备 A/B 加 工开 动 周 期 率b% 时间

手动 时间

完成 时间

换工具时间

换 工 换 工 折算每

080 去毛刺

8 85.0% 9.4118 8 17.412 210 60 0.29 100 3 0.03 0.32 17.73 90% 45.1% 1692.3

090 做标志

5 96.0% 5.2083 10 15.208 260 60 0.23 100 3 0.03 0.26 15.47 97% 32.3% 1799.4

年度安全生产自我评价表

年度安全生产自我评价表年度安全生产自我评价表一、总体评价1. 安全文化建设(1)开展安全文化宣传教育活动,了解员工对安全文化建设的认识和理解程度。

(2)建立安全文化评价指标体系,对各项指标进行评估。

(3)加强安全文化建设的宣传力度,提高员工的安全意识和自我保护能力。

(4)加强对关键岗位员工的安全培训,提高其应急处置能力。

(5)建立健全安全文化管理体系,提高组织员工的安全合规意识。

2. 安全生产管理(1)制定和完善安全生产管理制度,确保规章制度的制定和执行。

(2)加强对生产过程中存在的潜在安全风险的排查和整改。

(3)加强对重点岗位员工的安全培训和业务指导,提高其安全意识和技能水平。

(4)建立并持续改进安全生产管理体系,推动建立科学的安全管理模式。

(5)提升安全生产管理的信息化水平,加强对生产过程的监控和管理。

3. 事故隐患排查和整改(1)加强事故隐患排查的宣传教育,提高员工的安全意识和隐患排查能力。

(2)建立健全事故隐患排查和整改的制度和流程,确保事故隐患的及时排查和整改。

(3)加强对重点和频发事故隐患的研究和分析,提出改进建议。

(4)加强对排查整改工作的监督和评估,确保整改措施的落实效果。

二、具体评价1. 安全文化建设评价(1)宣传教育活动的开展情况及效果。

(2)安全文化评价指标体系的建立情况及评估结果。

(3)安全文化宣传力度和员工安全意识的提高情况。

(4)关键岗位员工的安全培训和应急处置能力的提高情况。

(5)安全文化管理体系的建立和运行情况。

2. 安全生产管理评价(1)安全生产管理制度的制定和完善情况。

(2)生产过程中潜在安全风险的排查和整改情况。

(3)重点岗位员工的安全培训和业务指导情况。

(4)安全生产管理体系的建立和改进情况。

(5)安全生产管理的信息化水平的提升情况。

3. 事故隐患排查和整改评价(1)事故隐患排查的宣传教育情况。

(2)事故隐患排查和整改制度和流程的建立情况。

(3)重点和频发事故隐患的研究和分析情况。

生产实习评价表

辅助操作

积极参加相关现场技术岗位工作,并能协助工作人员进行实际操作,具备从事专业领域工作的基本技能

按照实习指导人员的要求参加相关现场技术岗位工作并协助工作人员进行实际操作,初步具备从事专业领域工作的基本技能

能协助工作人员进行部分实际操作,具备部分实际操作技能

几乎没有协助工作人员进行实际操作,但能说出某些操作的主要步骤

能基于实习过程发现工业或工程现场需要解决的相关技术课题和实际问题,但很难提出有效的解决措施

能基于实习过程发现工业或工程现场需要解决的相关技术课题和实际问题,但无法给出解决方案

几乎不具备

专题研究

针对实习单位生产流程某个环节、或某种工艺、或某项技术、或产品的某项指标等,能独立应用数学、自然科学的基本原理,并通过文献研究,识别、表达、分析该问题;并能够基于工程背景知识对该问题进行分析,评价该问题的国际前沿和发展趋势,结合企业实际情况提出建议

能遵守实习单位的规章制度,态度认真,不无故缺勤,按要求完成各阶段任务、工作日志记录完整

基本能遵守实习单位的规章制度,态度较好,不无故缺勤,能完成各阶段任务、工作日志记录完整

基本能遵守实习单位的规章制度,态度一般,偶尔有无故缺勤,能完成各阶段任务、工作日志记录基本完整

基本能遵守实习单位的规章制度,态度一般,较多无故缺勤,不能完成各阶段任务、工作日志记录不完整

能全面描述实习单位所处行业的国家(行业)标准以及技术发展历程、现状以及未来趋势

基本能描述实习单位所处行业的国家(行业)标准以及技术发展历程、现状以及未来趋势,但有少量表述不清

基本能描述实习单位所处行业的国家(行业)标准以及技术发展历程、现状以及未来趋势,但有少量表述不清与遗漏之处

几乎不了解

2

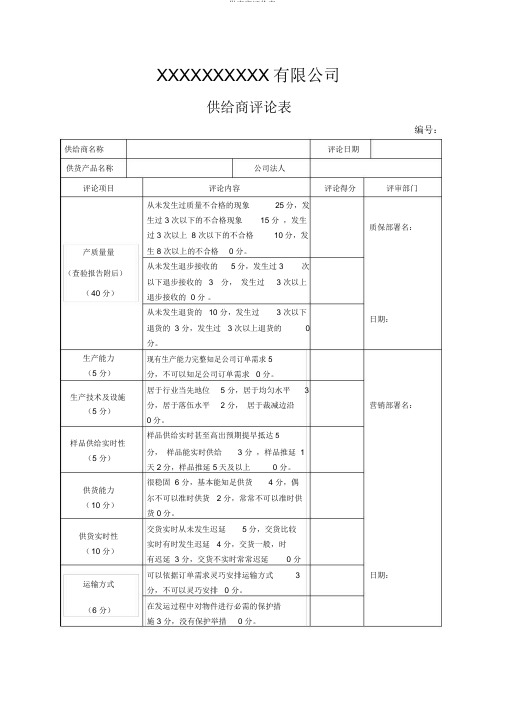

供应商评价表

供给商名称供货产品名称评论项目产质量量(查验报告附后)(40 分)生产能力(5 分)生产技术及设施(5 分)样品供给实时性(5 分)供货能力(10 分)供货实时性(10 分)运输方式(6 分)XXXXXXXXXX有限公司供给商评论表编号:评论日期公司法人评论内容评论得分评审部门从未发生过质量不合格的现象25分,发生过 3 次以下的不合格现象15 分,发生质保部署名:过 3 次以上 8 次以下的不合格10分,发生 8 次以上的不合格0 分。

从未发生退步接收的5分,发生过 3次以下退步接收的 3分,发生过 3 次以上退步接收的 0 分。

从未发生退货的 10 分,发生过 3 次以下日期:退货的 3 分,发生过 3 次以上退货的0分。

现有生产能力完整知足公司订单需求5分,不可以知足公司订单需求0 分。

居于行业当先地位 5 分,居于均匀水平3分,居于落伍水平 2 分,居于裁减边沿营销部署名:0分。

样品供给实时甚至高出预期提早抵达5分,样品能实时供给 3 分,样品推延 1天 2分,样品推延 5天及以上0 分。

很稳固 6 分,基本能知足供货 4 分,偶尔不可以准时供货 2 分,常常不可以准时供货 0分。

交货实时从未发生迟延 5 分,交货比较实时有时发生迟延 4 分,交货一般,时有迟延 3 分,交货不实时常常迟延0 分可以依据订单需求灵巧安排运输方式3日期:分,不可以灵巧安排 0 分。

在发运过程中对物件进行必需的保护措施 3 分,没有保护举措0 分。

愿意承接紧迫订单并完整知足我方要求5紧迫订单办理分,愿意承接紧迫订单基本知足我方需(5 分)求 3 分,不愿意承接我方紧迫订单 0分。

产品价钱( 6 分)价钱优惠并知足要求 5 分,价钱合理3分,价钱偏高0 分。

售后服务实时 3 分,不实时0 分。

产品出现问题能在规准时间内办理 3服务( 10 分)分,不可以 0 分。

合同期内各项均按规定履行3 分,不可以分。

共计( 100 分)结论同意人:日期:备注。

我国粮食主产区粮食综合生产能力评价

我国粮食主产区粮食综合生产能力评价辛岭;高睿璞;蒋和平【摘要】[目的]通过粮食主产区粮食综合生产能力评价,认清粮食主产区粮食生产的优势、劣势和存在的问题,对保护和提高粮食综合生产能力,保障国家粮食安全意义重大.[方法]从农业生产系统的角度,构建了一套包括粮食生产的资源禀赋水平、物质装备水平、粮食产出能力、政策支持水平和可持续发展能力5个方面14项具体指标的粮食主产区粮食综合生产能力评价指标体系,应用熵值法和统计数据,对2004-2015年我国13个粮食主产区粮食综合生产能力进行评价及排序.[结果](1)与非主产区比较,12年间,各粮食主产区粮食综合生产能力均呈现上升的趋势.物质装备水平、资源禀赋水平和粮食产出能力远远高于非粮食主产区.从可持续发展能力来看,主产区和非主产区从2004年以来呈下降趋势,非主产区降低得更快.(2)与全国平均水平比较,2004-2015年间,主产区及全国的资源禀赋水平、物质装备水平、粮食产出能力、政策支持水平4个一级指标总体上呈上升趋势,可持续发展能力整体呈下降的趋势,主产区5个一级指标明显高于全国平均水平.(3)各主产区粮食综合生产能力的排序呈现动态的变化:粮食综合生产能力较高且保持稳定的有3个省;粮食综合生产能力排名提高较快的有3个省;排名下降较快的有2个省.在此基础上,结合粮食生产的现状,提出保护和提高粮食主产区粮食综合生产能力的对策建议.[结论] 2004年以来,各粮食主产区粮食综合生产能力总体上逐年提高.其发展水平远远高于非粮食主产区和全国平均水平.但是可持续发展能力则呈下降趋势.12年间,各粮食主产区粮食综合生产能力的排序呈现动态的变化.因此,要加强粮食生产基础设施建设,挖掘土地和技术等潜力,而且粮食生产要向低碳化转型.【期刊名称】《中国农业资源与区划》【年(卷),期】2018(039)009【总页数】9页(P37-45)【关键词】粮食主产区;粮食综合生产能力;评价;综合指数;熵值法【作者】辛岭;高睿璞;蒋和平【作者单位】中国农业科学院农业经济与发展研究所,北京 100081;首都师范大学数学科学院,北京 100021;中国农业科学院农业经济与发展研究所,北京 100081【正文语种】中文【中图分类】F320.10 引言粮食安全是关乎国计民生和社会稳定的头等大事。

精益评价评分表

道要使顾客满意所需要 足顾客需求应采取纠正措 等)

做的工作

施改进绩效等做出规定

防止和发现产品缺陷 检 验 得 到 了 改 进 , 一 实 施 了 防 错 工 具 和 方 应用过程的信息和资料、 在FMEA中,全部失效模式被 在过去12个月内交付顾客

系统失效,不合格品 般 情 况 不 合 格 品 未 流 法,防止了主要失效模 分析过程、找出不合格的 识别并采取了纠正措施,即 产品实现了零缺陷。工作

够帮助其他单元开发有效

统

红色代表最优先生产,其

的拉动系统

集

他依序缓之

成顾 工作单元使按照生产 除 生 产 计 划 之 外 , 没 由工作单元成员制定生 工作单元按照顾客的需求 工作单元按照指示顾客实际 工作单元可以根据顾客的

客 计划生产的,计划的 有 别 的 信 号 指 示 生 产 产计划,生产计划是与 开始或停止生产,当生产 需用的可视信号进行生产, 最小用量生产,最小用量

部的不合格。防错装 部 发 现 的 不 合 格 。 一 一经发现,在48小时就 零缺陷。防错装置的有效 现了零缺陷。单元成员能够 (在目前没有目录的情况

置没有定期验证其有 些 防 错 装 置 没 有 验 证 采取了纠正措施。

性定期地验证,失效一经 帮助其他单元检查过程失效 下,文件化的防错模式应

效性,没有选用“最 其 有 效 性 , 发 现 失 效

评

序价

R1

R2

Y3

Y4

G5

G6

号项

1分

2分

3分

4分

5分

6分

全目 未做预防维护,工作 对 工 作 单 元 的 最 重 要 按预防维护计划的规定 单元成员是减少停机时间 单元成员得到培训并具有文 单元成员对设备进行了改

露天矿采装设备运行状况及生产能力综合分析与评价

力和实动率两者关系模型,进一步以实动率对设备实际生产能

力进行预测。设备生产能力和实动率两者回归模型是:

参数估计:

b= 移(xi-x )(yi-y ) 移(xi-x )2

(7)

a=y -bx

(8)

公式当中的 y 代表设备采剥能力期望值,单位为 104 m3/a;

x 属于设备的实动率期望值;xi 代表实动率样本数量中序列为 i

方法对实动率、出动率等相关生产指标变化规律进行分 2014 45.32 69.87 27.10 27.61 3.1580 2.3861 5.0780

析,并探究哪些因素会影响装备运行效率。之后,经假设 2015 42.42 75.47 33.06 24.55 2.8373 2.2076 4.9716

验证明确各设备具体生产能力,再结合设备实际生产能 2016 32.48

(2)

x= x忆-xmin xmax-xmin

参数估计式(4)和式(5):

(3)

a=x 蓘 x(1-x )/s2-1 蓡

(4)

b=a(1-x )/x

(5)

公式(4)当中的x 属于统计均值,s2 属于方差。 通过上述统计分布,对研究中的露天矿关键性采装设备实 现统计分析,不过考虑到设备状态指标会按照时间序列发生改 变,所以需要结合设备关键指标相互之间存在的制约关系对生 产能力、实动率等相关主要运行指标,通过时间序列一次指数平 滑预测法获得相应理论期望值,对应预测模型是:

当中,其误差是 0.05%。按照相同道理能够统计并分析设备实动

率相应预测模型,经计算可获得设备实动率预测值是 49%,并

且设备实际生产能力为 277.98伊104 m3。

综合来看,所选研究设备电铲年平均出动率在 78%左右,

生产能力评估MCA

Does a formal and effective sub-tier supplier management process exist? (Delphi's requirements

management, requirements and evidence of the process for validating new suppliers and

Suggested Evidence for Compliance Verification对本列的建议证据

Score 1-3, * = N/A

G/Y/R

OBSERVATIONS THAT IMPACT SCORE影响得 分的观察

Documentation and evidence of sub-tier

对于一个新项目的理解和文件证明,供货商用 现有的EPS,对此提供的理解和其它答复,用

过去的文件也可以作为证明。

*

G

过程控制和作业计划表。有文件显示表明,除

了正常审核外,各级管理层都在各司其职,查

7

管理层能否保证用预防的/积极的方式进行跟踪和改进 (如经常使用像前期预防和内部分级审查之类的重要工 具)?是否明白和贯彻了?为了保证通常的失效模式在 某些地方存在潜在的缺陷,管理层是否定期检讨 PFMEA,并不断改进?

state that Tier 1 suppliers are responsible for the

addressing quality concerns. Sub-tier

quality of the parts/ raw material from their sub-tier suppliers, including customer designated sources, and most questions in this assessment would apply to all sub-tier suppliers.) Does process include sub-tier communications to

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

统计人/时间 分析人/时间 确认人时间

表单编号:S-B01-21-01

21.6 10883.3333 2176.66667 800 1.72083333 100.0%

12 19530 3906 800 3.8825 100.0%

12.6

15.6

13.8

21

18457.1429 14510.7692 3691.42857 2902.15385 800 800

17060.8696 11091.4286 3412.17391 2218.28571 800 800

AA 高于/低于DPV的百分比 工序产品直通率

3.61428571 2.62769231 100.0% 96.0%

3.26521739 1.77285714 100.0% 100.0%

瓶颈工序

调焦工序

总结分析

1.从上述的数据分析来看,瓶颈工序为调焦工序,产能约为65000Pcs/月,生产饱和时可通 过增加一个调焦工位来扩充产能; 2.防水测试和老化测试,由于测试周期长,不适用于本表中的计算方法,防水测试箱一次 可浸入1000Pcs,每批次测试0.5H,老化测试一次可同时老化850Pcs,每批次老化3H,故该测 试工位的产能饱和度低,现有的设备、设施完全能满足当前的产能需求 3.过去一年的摄像头的峰值月产量约5Wpcs,故现有的摄像头生产线的各工序的产能完全能 满足当前的市场需求

17944.62 11422.62 2990.769 1903.77

表单编号:S-B01-21-01

广州生意兴隆环球国际股份有限公司 生产能力评价表

产能运转

N

生产运转持续时间(分钟数) 总计计划停机(午餐、休息、维

76 14 35 0

70 6 28 0

62 9 33 0

70 7 42 0

49 8 15 0

1 11 12 6 64.8 10 1 5 10 1.5 97.69% 97.00% 55.2609 16

1 11 7 6 65.3 3 1 3 10 0.6 99.08% 97.00% 56.4831 20

1 11 9 6 65.1 3 1 3 10 0.6 99.08% 100.00% 58.05 12 19350 3225

100 0 0 100

100 0 0 100

100 0 0 100

100 4 4 96 连锡 虚假焊

100 0 0 100

100 0 0 100

T

零件拒收原因

U V W Z

工艺实际周期时间(秒数/零件) 每星期可运零件数 每天可运零件数 DPV(顾客每日需求量)

16.2 14400 2880 800 2.6 100.0%

广州生意兴隆环球国际股份有限公司 生产能力评价表

产品名称 产品编号

工序

工艺描述

项目编号 客户名称 工序1 工序2 工序3 工序4 工序5

顾客每周需求量 顾客每周工作天数 工序6 工序7 工序8

4000 5 工序9

顾客每天需求量 产能运转日期 工序10 工序11

26 2016/6/24

备注

序号

项目

产能规划

A B C D E F G H I J K L

班次数/天 总计小时数/班 人员休息/计划维修时间(分钟数/ 班) 天数/星期 净可用时间(生产小时数/星期) 工具/各种切换(分钟数) 每班切换次数 每班检查数(分钟数) (非计划停机时间)每班中断(分钟 数) 总计预计停机时间/星期(小时数) 设备可用性 [(E-J)/E]

1 11 13 6 64.7 3 1 3 10 0.6 99.07% 99.00% 57.1131 20

预计合格率(1-预计报废件和返工 件的百分比) 满足顾客需求量的周期时间

M

计划周期工时(秒/1件) 计划周生产能力 计划天生产能力

13815.23 11296.62 2302.538 1882.77

49 5 21 0

90 13 42 0

O1 护) 时间(分钟数)

O2 切换、设定、检查时间(分钟数)

非计划(即中断、非预计调整和非 预计设定等)停机时间(分钟数)

P

中断原因 总计运转零件(包括合格和不合格 的零件总数) 拒收零件总计 下线后返工、再测试或维修的零 件总计 一次合格零件总计

Q R S

100 0 0 100

1 11 14 6 64.6 3 1 3 10 0.6 99.07% 100.00% 57.6 12 19200 3200

1 11 5 6 65.5 3 1 3 10 0.6 99.08% 99.00% 57.8259 15 15420.24 2570.04

N/A

N/A

1 11 6 6 65.4 3 1 3 10 0.6 99.08% 100.00% 58.32 13