表面防腐蚀质量检查表

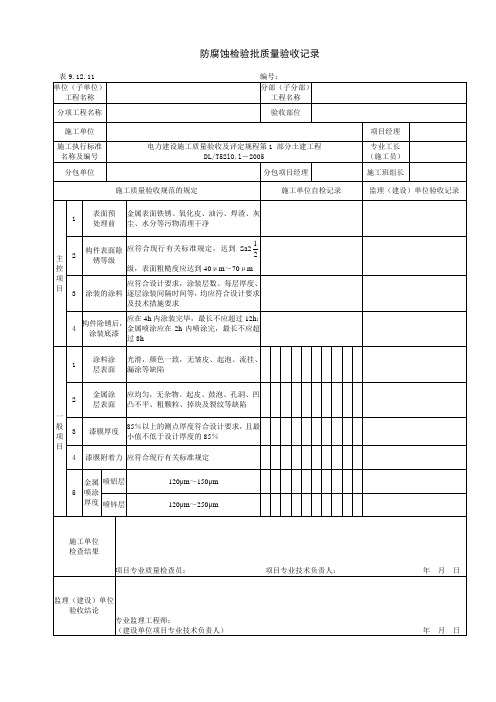

9.12.11防腐蚀检验批质量验收记录

漆膜附着力

应符合现行有关标准规定

5

金属喷涂厚度

喷铝层

120μm~150μm

喷锌层

120μm~250μm

施工单位

检查结果

项目专业质量检查员:项目专业技术负责人:年月日

监理(建设)单位验收结论

专业监理工程师:

(建设单位项目专业技术负责人)年月日

监理(建设)单位验收记录

主控项目

1

表面预

处理前

金属表面铁锈、氧化皮、油污、焊渣、灰尘、水分等污物清理干净

2

构件表面除锈等级

应符合现行有关标准规定,达到Sa2 级,表面粗糙度应达到40μm~70μm

3

涂装的涂料

应符合设计要求,涂装层数、每层厚度、逐层涂装间隔时间等,均应符合设计要求及技术措施要求

4

构件除锈后,涂装底漆

防腐蚀检验批质量验收记录

表9.12.11编号:

单位(子单位)工程名称

分部(子分部)

工程名称

分项工程名称名称及编号

电力建设施工质量验收及评定规程第1部分土建工程

DL/T52lO.l-2005

专业工长

(施工员)

分包单位

分包项目经理

施工班组长

施工质量验收规范的规定

施工单位自检记录

应在4h内涂装完毕,最长不应超过12h;金属喷涂应在2h内喷涂完,最长不应超过8h

一般项目

1

涂料涂

层表面

光滑,颜色一致,无皱皮、起泡、流挂、漏涂等缺陷

2

金属涂

层表面

应均匀,无杂物、起皮、鼓泡、孔洞、凹凸不平、粗颗粒、掉块及裂纹等缺陷

3

漆膜厚度

85%以上的测点厚度符合设计要求,且最小值不低于设计厚度的85%

防腐施工质量主要控制点检查表

焊缝质量、焊缝角度、焊缝余高检查

焊缝高度不得超出2mm;不得有锐边焊纹、气孔、夹渣、未融合、焊瘤、咬边等

8

喷砂除锈检查

Sa2.5

9

胶板加工

胶板削边,平直、宽窄一致,角度小于30度

10

胶浆涂刷

胶板涂刷均匀,前后两遍胶浆涂刷方向应顺次交错

11

胶板搭接长度检查

不得小于4倍所用胶板厚度且不长于32mm

12

鳞片防腐施工质量控制点

序号

控制要点及措施

控制方式

现场检查结果

1

防腐材料实物检查

对照合同约定,核对鳞片、树脂、胶泥等品牌、数量、质保期检查

2

防腐材料质量证明文件检查

核对进场鳞片、树脂、胶泥等防腐材料的质量证明文件

3

仓储保管

入场的鳞片材料需要独立库房保管,要有防雨、防晒措施,确保阴凉通风

4

喷砂除锈检查

Sa2.5

15

耐磨层

符合设计要求;仪器范围:0.3-4.0mm;精度为0.01mm

16

面漆

面漆配置符合HG/T 2640-2004中4.5.10的规定,涂刷均匀,无漏、杂物、流淌痕,两道面漆相互垂直涂刷

施工单位

厂家代表

项目技术专工

项目经理

衬胶防腐施工质量主要控制点

序号Leabharlann 控制要点及措施控制方式现场检查结果

1

材料质量证明文件

胶板搭接方向检查

接缝方向应与介质流向一致

13

气泡检查

每平方米内,深度不超过衬里厚度的允许偏差、长端直径小于3mm的气泡不超过5处

14

完好性检查

3*δkV(δ为胶板厚度)电压检查,无漏点

施工单位

(防腐与保温)检验批质量检验记录表

非闭孔性保温材料

防潮层完整,封闭良好

4

保温层粘贴

与被涂物紧密贴合、无空隙和缝隙

5

保温层纵横向的接缝

错开

6

保温层的包扎或捆扎

塔接处均匀、紧贴,捆扎松紧适度,不损坏绝热层

7

管道防潮层

粘贴在保温层上,密封良好,无虚粘、气泡、褶皱、破裂等

8

金属保护层

紧贴绝热层,无脱壳、褶皱、破裂等缺陷

9

表面平整度

卷材、成型品的偏差小于5mm

最小值

(mm)

实测偏差值(㎜)

抽查实测值(㎜)

1

2

3

4

5

6

7

8

9

10

防腐层总厚度

埋地正常防腐层

3

埋地加强防腐层

6

埋保温层的质量要求应符合以下规定

项目

质量要求

施工单位检验记录

监理单位检验记录

1

保温管与设备的连接

连接部位紧贴、无缝隙

2

管壳的粘贴

各层间粘接牢固紧密、散材无外露、绑扎可靠

10

厚度偏差

不大于8%

11

伸缩缝宽度允许偏差

±5m

允许偏差项目共测 点,合格 点,合格率 %

施工单位

检验结果

分项工程技术负责人: 质量检查员:

年 月 日 年 月 日

监理单位

检验结论

监理工程师: 年 月 日

注: 对于不划分检验批的分项工程,可直接采用本表;

对于实测数据较多的项目,可附施工综合记录。

(防腐与保温)检验批质量检验记录表

单位工程

分部工程

分项工程

检验部位

施工单位

项目负责人

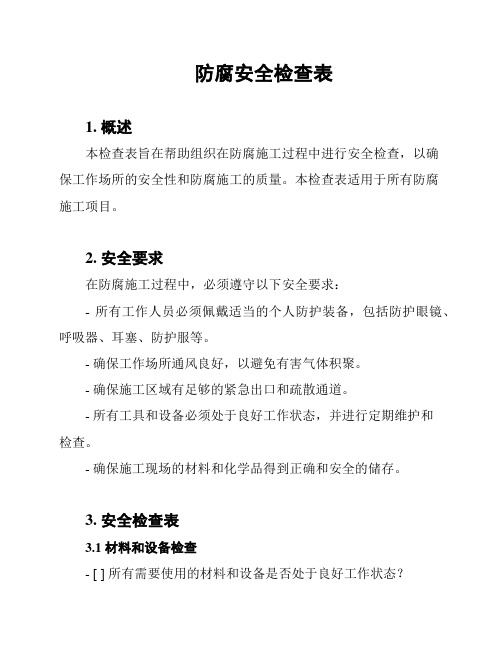

防腐安全检查表

防腐安全检查表1. 概述本检查表旨在帮助组织在防腐施工过程中进行安全检查,以确保工作场所的安全性和防腐施工的质量。

本检查表适用于所有防腐施工项目。

2. 安全要求在防腐施工过程中,必须遵守以下安全要求:- 所有工作人员必须佩戴适当的个人防护装备,包括防护眼镜、呼吸器、耳塞、防护服等。

- 确保工作场所通风良好,以避免有害气体积聚。

- 确保施工区域有足够的紧急出口和疏散通道。

- 所有工具和设备必须处于良好工作状态,并进行定期维护和检查。

- 确保施工现场的材料和化学品得到正确和安全的储存。

3. 安全检查表3.1 材料和设备检查- [ ] 所有需要使用的材料和设备是否处于良好工作状态?- [ ] 是否有足够的材料和设备供应?- [ ] 是否有必要的安全设备和紧急救援设备?3.2 工作现场检查- [ ] 工作场所是否通风良好?- [ ] 是否有足够的紧急出口和疏散通道?- [ ] 是否有危险区域和安全警示标志?- [ ] 是否有明确的工作程序和安全规定?3.3 个人防护装备检查- [ ] 所有工作人员是否佩戴适当的个人防护装备?- [ ] 是否提供了必要的防护眼镜、呼吸器、耳塞等?3.4 化学品和材料储存检查- [ ] 化学品和材料是否得到正确和安全的储存?- [ ] 是否有必要的安全警示标志?4. 安全问题纠正如果在安全检查中发现任何安全问题,应立即采取以下纠正措施:- 停止有安全风险的工作活动。

- 通知相关人员并记录安全问题。

- 确保安全问题得到及时修复。

- 重新进行安全检查,确认问题已得到解决。

5. 总结防腐安全检查表是确保防腐施工过程安全的重要工具。

通过定期进行安全检查,可以及时发现并纠正潜在的安全问题,确保工作场所和工作人员的安全。

请根据实际情况进行检查,并及时采取纠正措施,以确保防腐施工的安全性和质量。

>Note: This response has a word count of 267 words.。

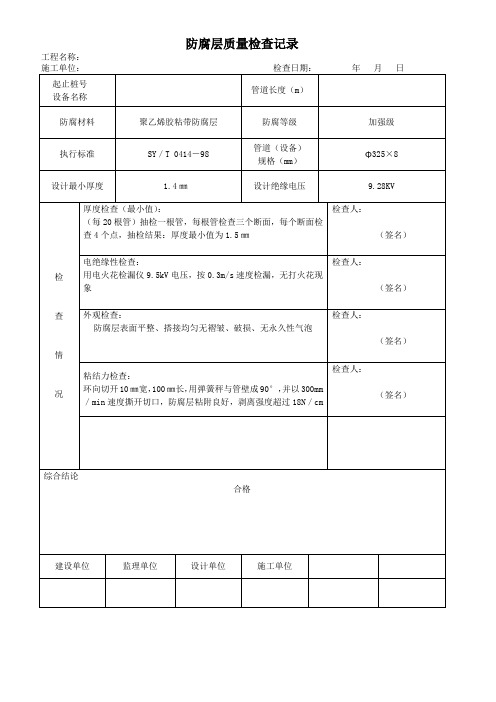

防腐层质量检查记录(市政工程项目资料表格填写样本)

(签名)

电绝缘性检查:

用电火花检漏仪9.5kV电压,按0.3m/s速度检漏,无打火花现象

检查人:

(签名)

外观检查:

防腐层表面平整、搭接均匀无褶皱、破损、无永久性气泡

检查人:

(签名)

粘结力检查:

环向切开10㎜宽,100㎜长,用弹簧秤与管壁成90°,并以300mm/min速度撕开切口,防腐层粘附良好,剥离强度超过18N/cm

检查人:

(签名)

综合结论

合格

建设单位

监理单位

设计单位

施工单位

Hale Waihona Puke 防腐层质量检查记录工程名称:

施工单位:检查日期: 年 月 日

起止桩号

设备名称

管道长度(m)

防腐材料

聚乙烯胶粘带防腐层

防腐等级

加强级

执行标准

SY/T 0414-98

管道(设备)

规格(mm)

325×8

设计最小厚度

1.4㎜

设计绝缘电压

9.28KV

检

查

情

况

厚度检查(最小值):

(每20根管)抽检一根管,每根管检查三个断面,每个断面检查4个点,抽检结果:厚度最小值为1.5㎜

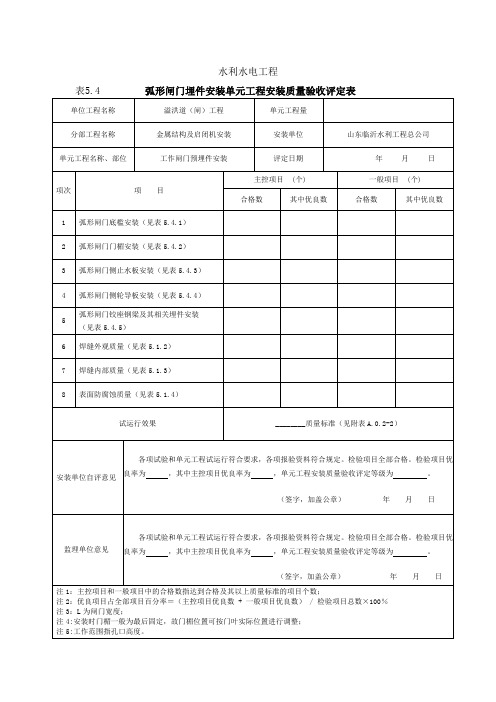

水利水电工程金属结构

表5.4 弧形闸门埋件安装单元工程安装质量验收评定表

表5.4.1弧形闸门底槛安装质量检查表

表5.4.2弧形闸门门楣安装质量检查表

表5.4.3 弧形闸门侧止水板安装质量检查表

表5.4.4弧形闸门侧轮导板安装质量检查表

表5.4.5 弧形闸门铰座钢梁及其相关埋件安装质量检查表

表5.5 弧形闸门门体安装单元工程安装质量验收评定表

表5.5.1弧形闸门门体安装质量检查表

水利水电工程

水利水电工程

水利水电工程

表5.2.1平面闸门底槛安装质量检查表

水利水电工程

水利水电工程

表5.2.3 平面闸门主轨安装质量检查表

水利水电工程

表5.2.5平面闸门反轨安装质量检查表

表5.2.6平面闸门止水板安装质量检查表

水利水电工程

表5.2.7 平面闸门护角兼作侧轨安装质量检查表

水利水电工程。

防腐层质量检查记录

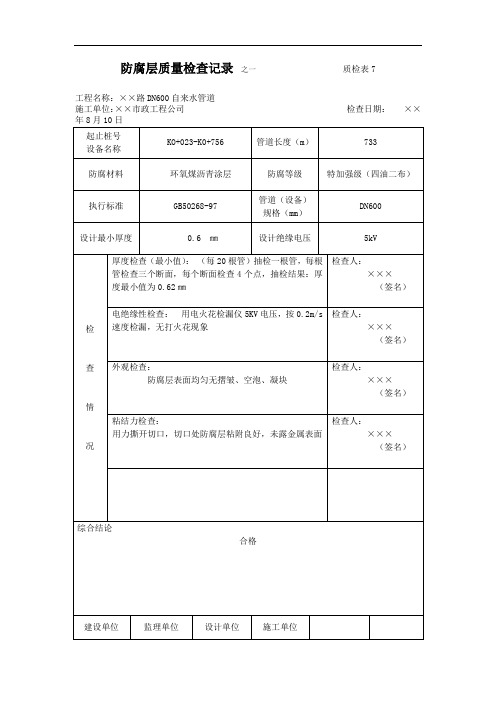

防腐层质量检查记录之一质检表7工程名称:××路DN600自来水管道施工单位:××市政工程公司检查日期:×××××××××××防腐层质量检查记录之二质检表7工程名称:××市××路中压煤气管道施工单位:××安装工程公司检查日期:年起止桩号设备名称管道长度(m)防腐材料聚乙烯胶粘带防腐层防腐等级加强级执行标准SY/T 0414-98 管道(设备)规格(mm)325×8设计最小厚度 1.4㎜设计绝缘电压9.28KV检查情况厚度检查(最小值):(每20根管)抽检一根管,每根管检查三个断面,每个断面检查4个点,抽检结果:厚度最小值为1.5㎜检查人:×××(签名)电绝缘性检查:用电火花检漏仪9.5kV电压,按0.3m/s速度检漏,无打火花现象检查人:×××(签名)外观检查:防腐层表面平整、搭接均匀无褶皱、破损、无永久性气泡检查人:×××(签名)粘结力检查:环向切开10㎜宽,100㎜长,用弹簧秤与管壁成90°,并以300mm/min速度撕开切口,防腐层粘附良好,剥离强度超过18N/cm检查人:×××(签名)综合结论合格建设单位监理单位设计单位施工单位×××××××××防腐层质量检查记录之三质检表7工程名称:××市××路燃气工程施工单位:××机电设备安装有限公司检查日期:03 年起止桩号设备名称2+965.3-3+069焊口补口管道长度(m) 2.2㎡防腐材料环氧粉末、聚乙烯胶粘带防腐等级加强级执行标准SY/T0315-97 管道(设备)规格(mm)219×6设计最小厚度400μm 设计绝缘电压2kV检查情况厚度检查(最小值):环氧粉末 435μm聚乙烯胶粘带 1.4㎜检查人:电绝缘性检查:经电火花检漏仪2kV电压检漏,无打火花现象。

表面防腐蚀质量检查表

涂料

涂装

外观检查

表面光滑、颜色均匀一致,无皱纹、起泡、流挂、针孔、裂纹、漏涂等缺欠

3

涂层厚度

85%以上的局部厚度应达到设计文件规定厚度,漆膜最小局部厚度应不低于设计文件规定厚度的85%

4

针孔

厚浆型涂料,按规定的电压值检测针孔,发现针孔,用砂纸或弹性砂轮片打磨后补涂

5

涂料涂装

附着力

涂膜厚度大于250μm

检查意见:

主控项目共项,其中合格项,优良项,合格率%,优良率%。

一般项目共项,其中合格项,优良项,合格率%,优良率%。

检验人:(签字)

年月日

评定人:(签字)

年月日

监理工程师:(签字)

年月日

在涂膜上划两条夹角为60°切割线,应划透至基底,用透明压敏胶粘带粘牢划口部分,快速撕起胶带,涂层应无剥落

6

涂膜厚度不大于250μm

用划格法检查(0~60μm,刀口间距1mm;61~120μm,刀口间距2mm;121~250μm,刀口间距3mm),涂层沿切割边缘或切口交叉处脱落明显大于5%,但受影响明显不大于15%

3

灌浆孔堵焊

堵焊后表面平整,无渗水现象

一般项目

1

表面预处理

明管内外壁和埋管内壁用压缩空气喷砂或喷丸除锈,除锈清洁度等级应达到《涂装前钢材表面锈蚀等级和除锈等级》GB 8923中规定的 级;表面粗糙度对非厚浆型涂料应达到Rz40~Rz70μm,对厚浆型涂料及金属热喷涂为Rz60~Rz100μm。

埋管外壁经喷射或抛射除锈后,采用改性水泥浆防腐蚀除锈等级不低于Sa1级。

切割的边缘完全平滑,无一格脱落,或在切割交叉处涂层有少许薄片分离,划格区受影响明显地不大于5%

7

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

涂料

涂装

外观检查

表面光滑、颜色均匀一致,无皱纹、起泡、流挂、针孔、裂纹、漏涂等缺欠

3

涂层厚度

85%以上的局部厚度应达到设计文件规定厚度,漆膜最小局部厚度应不低于设计文件规定厚度的85%

4

针孔

厚浆型涂料,按规定的电压值检测针孔,发现针孔,用砂纸或弹性砂轮片打磨后补涂

5

涂料涂装

附着力

涂膜厚度大于250μm

检查意见:

主控项目共项,其中合格项,优良项,合格率%,优良率%。

一般项目共项,其中合格项,优良项,合格率%,优良率%。

检验人:(签字)

年月日

评定人:(签字)

年月日

监理工程师:(签字)

年月日

表面防腐蚀质量检查表

分部工程名称

单元工程名称

安装部位

安装内容

安装单位

开/完工日期

项次

检验项目

质量要求

实测值

合格数

优良数

质量

等级

合格

优良

主控项目

1

钢管表面清除

管壁临时支撑割除,焊疤清除干净

管壁临时支撑割除,焊疤清除干净并磨光

2

钢管局部凹坑焊补

凡凹坑深度大于板厚10%或大于2.0mm应焊补

凡凹坑深度大于板厚10%或大于2.0mm应焊补并磨光

切割的边缘完全平滑,无一格脱落,或在切割交叉处涂层有少许薄片分离,划格区受影响明显地不大于5%

7

金属喷涂

外观检查

表面均匀,无金属熔融粗颗粒、起皮、鼓泡、裂纹、掉块及其他影响使用的缺陷

8

涂层厚度

最小局部厚度不小于设计文件规定厚度

9

结合性能

胶带上有破断的涂层粘附,但基底未裸露

涂层的任何部位都未与基体金属剥离

3

灌浆孔堵焊

堵焊后表面平整,无渗水现象

一般项目

1

表面预处理

明管内外壁和埋管内壁用压缩空气喷砂或喷丸除锈,除锈清洁度等级应达到《涂装前钢材表面锈蚀等级和除锈等级》GB 8923中规定的 级;表面粗糙度对非厚浆型涂料应达到Rz40~Rz70μm,对厚浆型涂料及金属热喷涂为Rz60~Rz100μm。

埋管外壁经喷射或抛射除锈后,采用改性水泥浆防腐蚀除锈等级不低于Sa1级。

在涂膜上划两条夹角为60°切割线,应划透至基底,用透明压敏胶粘带粘牢划口部分,快速撕起胶带,涂层应无剥落

6Байду номын сангаас

涂膜厚度不大于250μm

用划格法检查(0~60μm,刀口间距1mm;61~120μm,刀口间距2mm;121~250μm,刀口间距3mm),涂层沿切割边缘或切口交叉处脱落明显大于5%,但受影响明显不大于15%