印染废水处理碱减量废水

酸析法在碱减量印染废水处理中的应用

酸析法在碱减量印染废水处理中的应用涤纶纤维织物染色采用的碱减量工艺,会产生高碱度、高有机物浓度且生化性极差的废水,此种废水应单独进行预处理后再与其他印染工段排放的废水混合处理。

采用酸析法进行预处理,并将其应用于某染厂的工程实践中取得了良好的处理效果。

【Abstract】Alkali deweighting process is used in the polyester fabric dyeing,which will produce wastewater with high alkalinity,high organic concentration and poor biochemistry. This kind of wastewater should be pretreated separately,and then mixed treated with wastewater discharged from other printing and dyeing sections. Using the acid precipitation method to carry out pretreatment,and its application in the engineering practice of a dyeing factory has achieved good results.标签:碱减量;酸析法;铁屑内电解;对苯二甲酸1 引言印染行业是我国传统产业纺织工业中的一个重要分支。

印染过程中使用的原料主要是各种纤维,它分为天然纤维和化学纤维两大类。

其中天然纤维包括:棉、麻等植物性纤维和毛、丝等动物性纤维;化学纤维包括:人造纤维(粘胶纤维、铜氨纤维等)和合成纤维(锦纶、涤纶、腈纶、维纶、丙纶等)两大类。

在合成纤维染色过程中,会用到碱减量工艺,产生碱减量废水,此种废水生化性极差,较难生化处理,必须先进行预处理后方可进行生化处理[1]。

关于印染废水的化学处理的简介说明

关于印染废水的化学处理的简介说明印染废水、造纸废水及高浓度有机废水是对环境污染最大的三种工业废水。

印染废水量大、水质复杂,每加工一吨纺织品耗水100~200吨,其中 80%~90%成为废水排出。

印染废水的组成异常复杂,废水中含有大量的碱类,pH值高;有大量残余染料和助剂,色度大;有机物含量高,耗氧量大,悬浮物多,且含有微量的有毒物质。

印染废水如果不加以处理直接排放,将会对环境造成严重的污染。

为了减少废水处理的基建投资和运行费用,印染废水治理的基本任务是减少废水流量,降低废水的污染程度。

为此,可以采取如下措施。

1.改革工艺改革工艺是减少废水量,降低废水中污染物浓度的重要方法。

如对合成纤维及对含合成纤维75%以上的混纺织物,可采用于法印花工艺代替湿法印花;可消除印染废水。

采用无污染或低污染的化学药剂取代污染严重的化学药剂,如用硝酸钠或双氧水代替重铬酸钾作氧化剂,能有效地消除废水中的有害物质。

2.废水重复利用和染料回收印染废水可按水质特点分别回收利用,如碱液的重复使用;将丝光工序排出的稀碱液用于煮炼,煮炼废碱液用于退浆。

水的多次使用可节省用水量,减少废水量。

大量的废碱液还可蒸发去掉水分制碱。

3.废水的处理采取上述措施后,仍然要排出一定量污染较严重的废水。

必须进行适当处理后才能排放。

按废水成分、性质的不同,处理方法可分为物理法、化学法和生物化学法三大类。

化学处理法又称化学药剂法。

主要去除或分离废水中的胶体物质和溶解性物质,降低或平衡废水中的酸碱度,去除金属离子,氧化某些物质等,去除COD、色度也经常采用化学凝聚的方法。

用于印染废水的化学处理法主要有以下几种。

(1)中和法中和法的基本原理是使酸性废水中的H+离子与外加的OH-离子、或使碱性废水中的OH-离子与外加的H+离子相作用生成水和盐,从而调节了废水的酸碱度,并能使废水中某些溶解性染料形成易沉淀的物质析出,降低废水的色度,提高生物处理的效果,如:H2SO4+Ca(OH)2=CaSO4+2H20NaOH+Ca(HCO3)2=CaC03+NaHC03+H20中和法分酸性废水中和与碱性废水中和两类。

印染废水碱回收技术-1

印染废水碱回收技术华卫一、烧碱废水产生原因烧碱是印染企业中消耗最大的化学试剂。

100%烧碱的消耗额一般约为布重的10%(指有碱回收设备的条件下),其中平幅煮练为5%,丝光为4%,染色、氧漂等其它用碱约1%。

按原国家纺织部下达给国营印染企业的碱耗定额为1.5 kg /100m(折轧染标准市布,13.82 kg/100m)。

实践证明,这一定额在碱耗管理基本正常的国营印染企业中均能完成。

但是一些民营印染企业,一般百米棉布碱耗均在4 kg以上,高的甚至超过7 kg,是国家标准的三倍以上。

这不仅大幅提高了生产成本,而且还严重地污染了环境以一条轧染线年产标准色布1200万米计算,按定额,100%碱只需耗1 44 t,但如按百米4 kg计算,则耗碱达480 t,比标准多耗了336t,折合30%商品液碱1120t,按每吨420元计算,提高成本47万元。

碱耗高,大致有如下几种情况:1.1不少印染企业,在办厂时,为了减少投资,没有同时上碱回收设备。

1.2有的单位认为,丝光淡碱已供煮练等使用,所余不多,不值得投资回收。

1.3碱耗管理不严。

表现在耗碱工序均无耗碱定额,既不计量,也不考核,责任不落实。

二、烧碱废水回收方法1、废水预处理因为烧碱废水中含有大量的悬浮物,所以先用细的格栅片去除废水中大的悬浮物,然后利用平流式沉砂池沉降废水中的悬浮物,经沉砂池处理后的上清液进入废液储存设施中备用。

2、碱浓缩回收技术一般用的浓缩装置为蒸发器。

蒸发器主要由加热室和蒸发室两部分组成。

加热室向液体提供蒸发所需要的热量,促使液体沸腾汽化;蒸发室使气液两相完全分离。

加热室中产生的蒸气带有大量液沫,到了较大空间的蒸发室后,这些液体借自身凝聚或除沫器等的作用得以与蒸气分离。

通常除沫器设在蒸发室的顶部。

蒸发器按操作压力分常压、加压和减压3种。

按溶液在蒸发器中的运动状况分有:①循环型。

沸腾溶液在加热室中多次通过加热表面,如中央循环管式、悬筐式、外热式、列文式和强制循环式等。

碱减量废水

碱减量废水处理技术研究化纤印染厂生产排放印花染色废水和碱减量生产废水。

涤纶仿真丝纤维在高温、高碱度条件下被减量,PTA溶入碱液中。

碱减量废水中CODcr和碱含量极高,给废水处理增加难度[1][2]。

本文提出一种应用工业废料的碱减量废水处理新技术,实验研究表明有效、可靠、廉价,适合印染碱减量废水处理。

1实验工艺实验工艺流程如图1所示。

取铸铁屑,用5%盐酸浸泡清洗,加1%JHH活化剂溶液浸泡6h后,装入微电解柱待用。

SBR 槽各投加活性污泥2L,其中2槽悬挂30%软性填料,污泥驯化2周,周期COD去除率约80%~85%,待用。

2静态实验结果和讨论2.1酸析静态试验水质:碱减量废水,No.1:NaOH 2.4%,COD 8854mg/L,BOD5 1845mg/L, SS 350 mg/L;No.2:pH 14,COD 6524 mg/L,BOD5 1283 mg/L, SS 136mg/L。

表1 碱减量废水酸析点对COD 和BOD5/COD的影响碱减量废水实验PH 12 10 8 6 4 3 2 1No.1废水COD/(mg.L-1) 8765 8271 8135 7878 3377 1684 1534 1454 BOD5/COD 0.21 0.21 0.22 0.24 0.26 0.34 0.36 0.35 SS/(mg.L-1) 235 478 554 658 457 145 254 387利用染料化工厂65%废酸,调节碱减量废水PH。

表1结果显示,加酸量越大,PTA去除越多。

酸析点PH<3时,COD去除率>80%,BOD5/COD>0.30,SS也明显降低。

2.2微电解静态实验[3]2.2.1 PH对铁耗和BOD5/COD的影响按pH值为1、2、3、4、5制备碱减量废水酸析沉淀上清液2L。

在微电解柱加入1.5L已活化铸铁屑,微电解反应0.5h 。

实验反应条件:出柱废水①:微电解柱静止;出柱废水②:微电解柱置于振荡器上;出柱废水③:微电解柱静止,通空气10mL/(cm2.min);出柱废水④:微电解柱1.5L铸铁屑中均匀添加10%Φ 0.5~Φ1mm焦炭并置于振荡器上。

退浆废水与碱减量废水简介

退浆废水与碱减量废水摘要退浆废水是印染的一个工艺,在此工艺产生的废水pH、COD 值都很高,属于有机废水,它的可生化性差。

碱减量废水的有机物浓度高,高分子有机物及部分难生化降解,COD cr很高。

关键词:碱减量废水退浆废水有机物碱液处理目录一、退浆废水的来源、水质二、碱减量废水的来源、水质三、处理退浆和碱减量废水的方法以及工艺一、退浆废水的来源、水质1、退浆废水的来源在织造时,经纱由于开口和投梭作用受到了较大的张力和摩擦,常发生断经现象,为了减少断经,提高织纱的强力、耐磨性及光滑度,保证织布的顺利进行,在织造前经纱一般都要经过上浆处理。

但是上浆后给印染加工带来了许多困难,它不仅影响织物的渗透性,阻碍化学药剂和染料与纤维的接触,多耗用化学染料药品,还会影响产品质量。

所以在棉布连漂前必须经过退浆。

退浆不仅可以去除棉布上的浆料,而且还能去除棉纤维上的部分天然杂质。

退浆主要的方法主要有酶、碱、氧化剂退浆等。

织物上的浆料主要有天然浆料、合成浆料及纤维素浆料等退浆的方法○1、碱液退浆法:淀粉在氢氧化钠(烧碱)溶液作用下能发生溶胀,聚丙烯酸聚合物在碱液中较易溶解,可利用精练或丝光过程中的废氢氧化钠溶液作退浆剂,浓度通常为10~20克/升。

织物浸轧碱液后,在60~80℃堆置6~12小时;棉织物还可应用碱、酸退浆,其方法是先经碱液退浆,水洗后再浸轧浓度为4~6克/升的稀硫酸堆置数小时,进一步促使淀粉水解,有洗除棉纤维中无机盐类杂质的作用。

○2、酶退浆法:主要用于分解织物上的淀粉浆料,退浆效率较高。

淀粉酶是一种生物化学催化剂,常用的有胰淀粉酶和细菌淀粉酶。

这两种酶主要组成都是α-淀粉酶,能促使淀粉长链分子的甙键断裂,生成糊精和麦芽糖而极易从织物上洗除。

淀粉酶退浆液以近中性为宜,在使用中常加入氯化钠、氯化钙等作为激活剂以提高酶的活力。

织物浸轧淀粉酶液后,在40~50℃堆置1~2小时可使淀粉充分水解。

细菌淀粉酶较胰淀粉酶耐热,因此在织物浸轧酶液以后,也可采用汽蒸3~5分钟的快速工艺,为连续退浆工艺创造条件。

碱减量印染废水处理技术

随着科技的发展 , 印染行业普遍采用碱减量染 整工艺使涤纶织物获得光滑柔软的手感 、 悬垂感和 飘逸感等丝绸织物的性能 , 使织物在其他品质诸如 染色性等方面甚至超过 了天然纤维 。2 0 0 2年 , 我

国涤 纶产量 72万 吨 , 7 占合成纤 维 总量 7 % , l 8 近 0

性较差 。为使我 国印染产业顺利地发展 , 解决碱减

摘要 :涤纶碱 减量 废 水碱性 、 O 高 , C D 处理 难度 大。分 析 了各 种 处理 技 术 及 存在 的 问题 , 出 提

了对该废水进行酸析单独处理 , 回收资源后再与印染废水混合进行水解酸化 一生物接 触氧4 .  ̄r -

艺处理 , 以期环 境 效益 与经 济效 益的统 一 。

量废水 处理 问题 迫 在眉 睫

碱减量废水 的水质特征

通 过碱 减 量 工 艺从 涤 纶 织 物 上 剥离 溶 解 的聚

年年均增长 2 %。涤纶布水解减量率在 3 5 0 . %~ 3 %。 0 而减量 每万米涤纶 布需排 放碱 减量废 水 3 0

~

酯成分绝大部分以对苯二 甲酸 ( eehhl c , T rptac i iA d

关键 词 :废 水处理 ; 减 量 ;水 解酸化 ;生物接 触氧 化 ;对 苯二 甲酸 碱 中 图分类 号 :X7 3 0 文 献标 志码 : A

Tr t e tTe n o y o a t w a erfO Alal De r ea m n ch olg fW se t r m k i c emen - t

M a 2 0 r 06

文章 编 号 :10 0 9—4 4 2 0 ) 1 O 1 0 4 X( 06 0 0 5 1

碱 减 量 印染 废 水 处 理 技 术

★印染碱减量废水处理技术方案(2015)

印染行业——碱减量废水处理工艺

嘉兴项目碱减量废水是经酸析回收PTA后的废水, 其pH至约2左右。

该碱减量废水可生化性较低,且难降解的物质稳 定,不易被分解。

设计采用“催化氧化+水解酸化+一级好氧+异相 氧化+二级好氧”的工艺来处理碱减量废水。

碱减量废水

(酸析回收PTA后废水)

催化氧化 A/O生化 异相氧化 生化(好氧)

本发明为一种碱减量废水资源化处理工艺,其由调节池、酸析池、板框 压滤机、高效催化氧化系统、中间池、A/O生化系统、异相氧化系统等 部分组成。

项目案例

项目案例

项目案例

项目案例

项目案例

项目案例

印染行业废水处理解决方案

浙江• 宁波国家高新技术产业开发区

4000

3000

2000

1000

0

12月 3日 12月 5日 12月 7日 12月 9日 12月 11日 12月 13日 12月 15日 12月 17日 12月 19日 12月 21日 12月 23日 12月 25日 12月 27日 12月 29日 日期

各工艺步骤产水对比 原水与工艺最终产水对比

印染行业——碱减量废水处理成本

★系统主要运行成本包括能耗、药剂和填料,以嘉兴10t/h项目设计为例:

总运行成本

编号

项目名称

吨水费用(元/T)

备注

1

能耗费用

2

药剂费用

2

催化氧化填料费 用

总计

1.4

电费0.5元/kwh

6.86

碱的用量会因原水样pH值有所 变动。

1.2

消耗量100mg/L

9.46元/T

印染行业——碱减量废水处理发明专利

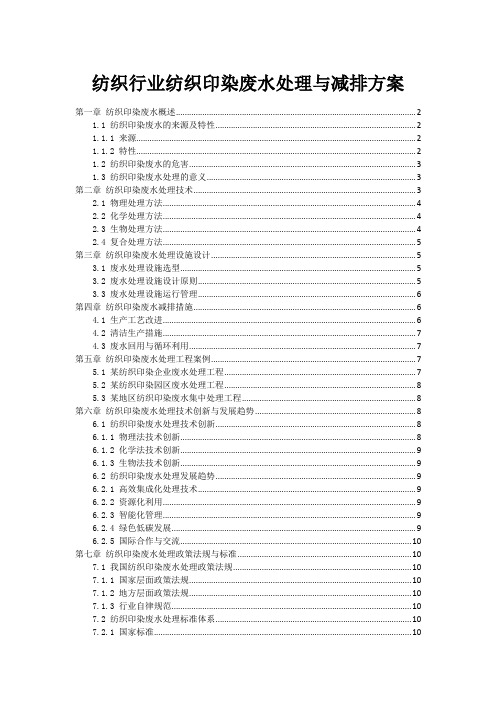

纺织行业纺织印染废水处理与减排方案

纺织行业纺织印染废水处理与减排方案第一章纺织印染废水概述 (2)1.1 纺织印染废水的来源及特性 (2)1.1.1 来源 (2)1.1.2 特性 (2)1.2 纺织印染废水的危害 (3)1.3 纺织印染废水处理的意义 (3)第二章纺织印染废水处理技术 (3)2.1 物理处理方法 (4)2.2 化学处理方法 (4)2.3 生物处理方法 (4)2.4 复合处理方法 (5)第三章纺织印染废水处理设施设计 (5)3.1 废水处理设施选型 (5)3.2 废水处理设施设计原则 (5)3.3 废水处理设施运行管理 (6)第四章纺织印染废水减排措施 (6)4.1 生产工艺改进 (6)4.2 清洁生产措施 (7)4.3 废水回用与循环利用 (7)第五章纺织印染废水处理工程案例 (7)5.1 某纺织印染企业废水处理工程 (7)5.2 某纺织印染园区废水处理工程 (8)5.3 某地区纺织印染废水集中处理工程 (8)第六章纺织印染废水处理技术创新与发展趋势 (8)6.1 纺织印染废水处理技术创新 (8)6.1.1 物理法技术创新 (8)6.1.2 化学法技术创新 (9)6.1.3 生物法技术创新 (9)6.2 纺织印染废水处理发展趋势 (9)6.2.1 高效集成化处理技术 (9)6.2.2 资源化利用 (9)6.2.3 智能化管理 (9)6.2.4 绿色低碳发展 (9)6.2.5 国际合作与交流 (10)第七章纺织印染废水处理政策法规与标准 (10)7.1 我国纺织印染废水处理政策法规 (10)7.1.1 国家层面政策法规 (10)7.1.2 地方层面政策法规 (10)7.1.3 行业自律规范 (10)7.2 纺织印染废水处理标准体系 (10)7.2.1 国家标准 (10)7.2.2 行业标准 (10)7.2.3 地方标准 (11)7.3 国际纺织印染废水处理法规与标准 (11)7.3.1 国际法规 (11)7.3.2 国际标准 (11)7.3.3 区域性标准 (11)第八章纺织印染废水处理与减排管理 (11)8.1 纺织印染废水处理与减排监管体制 (11)8.2 纺织印染废水处理与减排监测体系 (11)8.3 纺织印染废水处理与减排考核评价 (12)第九章纺织印染废水处理与减排宣传教育 (12)9.1 纺织印染废水处理与减排知识普及 (12)9.1.1 普及对象 (12)9.1.2 普及内容 (12)9.1.3 普及途径 (13)9.2 纺织印染废水处理与减排宣传手段 (13)9.2.1 传统宣传手段 (13)9.2.2 现代宣传手段 (13)9.3 纺织印染废水处理与减排教育培训 (13)9.3.1 培训对象 (13)9.3.2 培训内容 (13)9.3.3 培训方式 (13)第十章纺织印染废水处理与减排前景展望 (14)10.1 纺织印染废水处理与减排市场前景 (14)10.2 纺织印染废水处理与减排技术创新方向 (14)10.3 纺织印染废水处理与减排国际合作与交流 (14)第一章纺织印染废水概述1.1 纺织印染废水的来源及特性1.1.1 来源纺织印染废水主要来源于纺织印染行业的生产过程。