PLC编程实例(精选)

PLC编程实例[1]

![PLC编程实例[1]](https://img.taocdn.com/s3/m/032c17fa910ef12d2af9e7b6.png)

课题一 PLC控制运料小车一、课题要求:要求:根据给定的设备和仪器仪表,在规定的时间内完成程序的设计、安装、调试等工作,达到课题规定的要求。

二、设计原则:按照完成的工作是否达到了全部或部分要求,由实验老师对其结果进行评价。

三、课题内容:其中启动按钮S01用来开启运料小车,停止按钮S02用来手动停止运料小车(其工作方式见考核要求2选定)。

按S01小车从原点起动, KM1接触器吸合使小车向前运行直到碰SQ2开关停, KM2接触器吸合使甲料斗装料5秒,然后小车继续向前运行直到碰SQ3开关停,此时KM3接触器吸合使乙料斗装料3秒,随后KM4接触器吸合小车返回原点直到碰SQ1开关停止,KM5接触器吸合使小车卸料 5秒后完成一次循环。

四、设计要求:1、编程方法由实验老师指定:⑴用欧姆龙系列PLC简易编程器编程⑵用计算机软件编程2、工作方式:A.小车连续循环与单次循环可按S07自锁按钮进行选择,当S07为“0”时小车连续循环,当S07为“1”时小车单次循环;B.小车连续循环,按停止按钮S02小车完成当前运行环节后,立即返回原点,直到碰SQ1开关立即停止;当再按启动按钮S01小车重新运行;C.连续作3次循环后自动停止,中途按停止按钮S02则小车完成一次循环后才能停止;3、按工艺要求画出控制流程图;4、写出梯形图程序或语句程序;5、用欧姆龙系列PLC简易编程器或计算机软件进行程序输入;6、在考核箱上接线,用电脑软件模拟仿真进行调试。

五、输入输出端口配置:输入设备 输入端口编号 接考核箱对应端口启动按钮S01 0000 SO1停止按钮S02 0001 SO2开关SQ1 0002 电脑和PLC自动连接开关SQ2 0003 电脑和PLC自动连接开关SQ3 0004 电脑和PLC自动连接选择按钮S07 0005 S07输出设备 输出端口编号 接考核箱对应端口向前接触器KM1 1000 H01甲卸料接触器KM2 1001 H02乙卸料接触器KM3 1002 H03向后接触器KM4 1003 H04车卸料接触器KM5 1004 H05六、问题:小车工作方式设定:A.小车连续循环与单次循环可按S07自锁按钮进行选择,当S07为“0”时小车连 续循环,当S07为“1”时小车单次循环;B.小车连续循环,按停止按钮S02小车完成当前运行环节后,立即返回原点,直到 碰SQ1开关立即停止;当再按启动按钮S01小车重新运行;C.连续作3次循环后自动停止,中途按停止按钮S02小车完成一次循环后才能停止。

PLC 编程实例

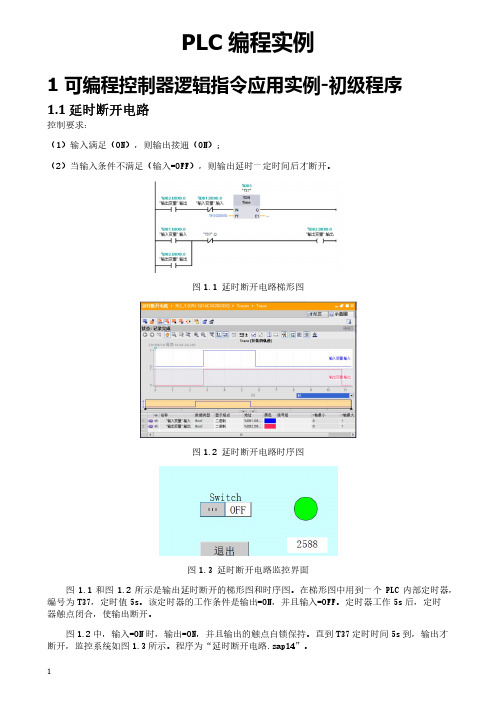

PLC编程实例1 可编程控制器逻辑指令应用实例-初级程序1.1 延时断开电路控制要求:(1)输入满足(ON),则输出接通(ON);(2)当输入条件不满足(输入=OFF),则输出延时一定时间后才断开。

图1.1 延时断开电路梯形图图1.2 延时断开电路时序图图1.3 延时断开电路监控界面图1.1和图1.2所示是输出延时断开的梯形图和时序图。

在梯形图中用到一个PLC内部定时器,编号为T37,定时值5s。

该定时器的工作条件是输出=ON,并且输入=OFF。

定时器工作5s后,定时器触点闭合,使输出断开。

图1.2中,输入=ON时,输出=ON,并且输出的触点自锁保持。

直到T37定时时间5s到,输出才断开,监控系统如图1.3所示。

程序为“延时断开电路.zap14”。

1.2 脉冲信号发生器脉冲信号是PLC中经常使用的控制信号,其实现方法主要有以下两种。

1.2.1 定时器法可以使用STEP7(TIA Portal)的IEC定时器来通过简单的编程产生一个脉冲发生器。

图1.4展示的是如何利用两个“TON”(接通延时定时器)来实现在输出端输出周期性脉冲信号的。

图1.4 两个接通延时定时器实现周期性脉冲信号梯形图“接通延时定时器”指令将使得输出端 Q 延迟一段时间接通,该时间通过 PT 来定义。

实现脉冲发生功能的描述如下:(1)“输入变量”.输入用于激活此脉冲发生器。

(2)“中间变量”.中间2的初始值为“False”,因此,下面一条接通延迟定时器T38“TON”开始计时。

(3)当接通延时时间到达的时候,标志 “中间变量”.中间1将被置位并且“输出变量”.输出获得 “True”信号。

(4)“中间变量”.中间1的“True”信号将触发上面一条T37的“TON”指令开始计时。

(5)当第二次接通延时时间到达的时候,标志“中间变量”.中间2被置位。

(6)“中间变量”.中间2 的 “True”信号将断开下面一条T38 “TON”指令的计时条件并中断该定时器,同时使“中间变量”.中间1被复位。

常见的几种简单的PLC编程实例

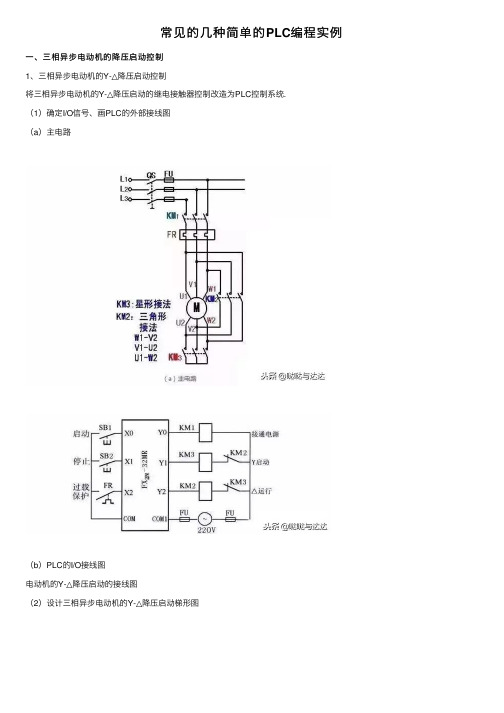

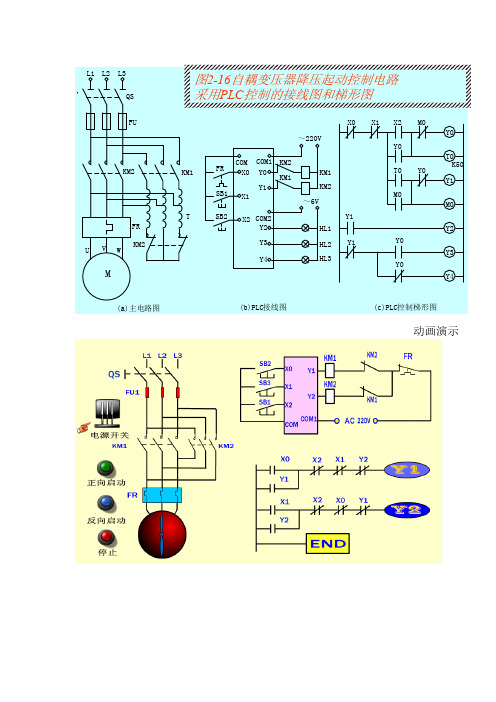

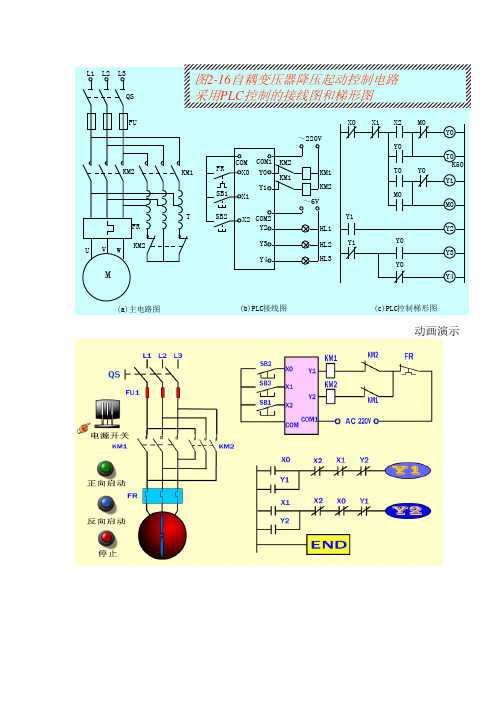

常见的⼏种简单的PLC编程实例⼀、三相异步电动机的降压启动控制1、三相异步电动机的Y-△降压启动控制将三相异步电动机的Y-△降压启动的继电接触器控制改造为PLC控制系统.(1)确定I/O信号、画PLC的外部接线图(a)主电路(b)PLC的I/O接线图电动机的Y-△降压启动的接线图(2)设计三相异步电动机的Y-△降压启动梯形图电动机的Y-△降压启动控制的梯形图2.三相异步电动机的串⾃耦变压器降压启动控制将串⾃耦变压器降压启动的继电接触器控制改造为PLC控制系统:(1)确定I/O信号、画PLC的外部接线图PLC的输⼊信号:启动按钮SB1,停⽌按钮SB2,热继电器常开触点FR。

PLC的输出信号:运⾏接触器KM2、串接⾃耦变压器接触器KM1。

(a)主电路(b)PLC的I/O接线图电动机的⾃耦变压器降压启动的接线图(2)设计三相异步电动机的串⾃耦变压器降压启动梯形图三相异步电动机的串⾃耦变压器降压启动控制梯形图⼆、三相绕线式异步电动机的控制1.三相绕线式异步电动机串电阻启动控制将绕线式异步电动机串电阻启动的继电接触器控制线路改造为PLC控制系统:(1)确定I/O信号、画PLC的外部接线图PLC的输⼊信号:启动按钮SB1,停⽌按钮SB2,热继电器常开触点FR。

PLC的输出信号:电源接触器KM、短接R1接触器KM1、短接R2接触器KM(a)主电路(b) PLC的I/O接线图三相绕线式异步电动机串电阻启动的接线图2.三相绕线式异步电动机串频敏变阻器启动电路将绕线式异步电动机串频敏变阻器启动的继电接触器控制线路改造为PLC控制系统:(1)确定I/O信号、画PLC的外部接线图PLC的输⼊信号:启动按钮SB1,停⽌按钮SB2,热继电器常开触点FR。

PLC的输出信号:运⾏接触器KM1、短接频敏变阻器接触器KM2、接⼊热继电器的中间继电器KA。

(a)主电路(b) PLC的I/O接线图(2)设计三相绕线式异步电动机串频敏变阻器启动梯形图三相绕线式异步电动机串频敏变阻器启动梯形图三、⾃动往返控制将⾃动往返控制的继电接触器控制线路改造为PLC控制系统:(1)确定I/O信号、画PLC的外部接线图PLC的输⼊信号:正转启动按钮SB1,反转启动按钮SB2,停⽌按钮SB3,热继电器常开触点FR、正向前进限位开关SQ1、反向后退限位开关SQ2、前进极限限位开关SQ3、后退极限限位开关SQ4。

(完整版)PLC可编程控制实例100(最新整理)

图6- 64 5条皮带传送机顺序控制的梯形图、接线图

X1

X2

Y0

X3

M0 Y0

X3 M0

M8000 WOR K1X0 K1Y0 K1Y0

M8000 CML K1X4 K1M0

X0 SET Y0

X1 SET Y1

X2 SET Y2

X3 SET Y3

(c)

WAND K1M0 K1Y0 K1Y0

X4 RST Y0

SB2 X2 COM2

Y1

Y2

HL1

Y2

Y3

HL2 Y1

Y0

Y4

HL3

Y3 Y0

Y4

(a)主电路图

(b)PLC接线图

(c)PLC控制梯形图

动画演示

FR2FR3FR1 Nhomakorabea点动控制的电路图和梯形图

X1

X2

SB2 Y0

SB1

KM

X3

KM

X3 Y0

SB3 (a)点动控制电路图

(b)点动控制梯形图

图3- 8 点动控制的电路图和梯形图

X5 RST Y1

X6 RST Y2

X7 RST Y3

(d)

图6- 49 WAND、WOR、WXOR指令的应用

X0 Y5 X1

Y0 起动信号

Y0

T0

T0 K50

PLC Y6

HL1 停止信号

T0

SFTL Y0 Y1 K5 K1 顺序起动 急停 SB3 X2

KM5 Y5

X1 Y1

Y6 停止信号

停 SB2

KM4 X1 Y4

Y6

T1

起动 SB1

COM2 X0

KM3

T1 K30

plc必背50编程实例

PLC必背50编程实例介绍PLC(可编程逻辑控制器)是一种用于控制工业自动化过程的电子设备。

它使用编程语言来控制机器、设备和生产线的运行。

PLC编程实例是为了帮助工程师更好地理解和掌握PLC编程技术而设计的一系列实际案例。

本文将介绍50个必背的PLC 编程实例,涵盖了各种常见的控制任务和应用场景。

1. 点亮LED灯1.1 需求描述在PLC上控制一个LED灯,使其点亮。

1.2 实现步骤1.连接PLC输出口和LED灯。

2.使用PLC编程软件创建一个输出位。

3.将输出位与PLC输出口绑定。

4.编写PLC程序,将输出位设置为高电平。

1.3 代码示例-- 定义输出位Output_LED: BOOL;-- 主程序Main:-- 将输出位设置为高电平Output_LED := TRUE;2. 控制电机转动2.1 需求描述使用PLC控制一个电机按照设定的方向和速度转动。

2.2 实现步骤1.连接PLC输出口和电机控制器。

2.使用PLC编程软件创建两个输出位,一个控制电机的正转,一个控制电机的反转。

3.将输出位与PLC输出口绑定。

4.编写PLC程序,根据需要设置正转或反转输出位。

2.3 代码示例-- 定义输出位Output_Forward: BOOL;Output_Reverse: BOOL;-- 主程序Main:-- 将正转输出位设置为高电平,反转输出位设置为低电平Output_Forward := TRUE;Output_Reverse := FALSE;3. 按钮控制输出3.1 需求描述使用PLC控制一个输出位,通过按下按钮进行开关控制。

3.2 实现步骤1.连接PLC输入口和按钮。

2.连接PLC输出口和负载(如灯、电机等)。

3.使用PLC编程软件创建一个输入位和一个输出位。

4.将输入位与PLC输入口绑定,将输出位与PLC输出口绑定。

5.编写PLC程序,根据输入位的状态来控制输出位。

3.3 代码示例-- 定义输入位Input_Button: BOOL;-- 定义输出位Output_Load: BOOL;-- 主程序Main:-- 当按钮被按下时,将输出位设置为高电平;否则,将输出位设置为低电平IF Input_Button THENOutput_Load := TRUE;ELSEOutput_Load := FALSE;END_IF;结论本文介绍了PLC必背的50个编程实例,涵盖了点亮LED灯、控制电机转动、按钮控制输出等常见的PLC控制任务。

(完整版)PLC可编程控制实例100

图2-16自耦变压器降压起动控制电路采用PLC控制的接线图和梯形图动画演示FR2FR3FR1点动控制的电路图和梯形图KMKMSB1SB2SB3(a)点动控制电路图(b)点动控制梯形图X1X2X3Y0X3Y0图3- 8点动控制的电路图和梯形图X1X2M0Y0X3Y0X3M0电热水箱PLC的控制图3- 14电热水箱的控制传送带PLC控制接线图和梯形图4、典型定时器应用梯形图(1) 断电延时型定时器(2) 通断电均延时型定时器X0Y0T0X0Y0TO K50X0Y05S图3- 27断电延时型定时器T0K20X0Y0T1T1K30T0X0Y03S2SX0Y0图3- 28通断电均延时型定时器4、典型定时器应用梯形图图3- 29定时脉冲电路4、典型定时器应用梯形图(5) 占空比可调震荡电路(6) 上升沿单稳态电路图3- 31占空比可调震荡电路图3- 32 上升沿单稳态电路4、典型定时器应用梯形图(7) 下降沿单稳态电路图3- 33 下降沿单稳态电路为了保证运行安全,许多大型生产机械在运行起动之前需用电铃或蜂鸣器发出报警信号,预示机器即将起动,警告人们迅速退出危险地段。

试设计SB1SB2图3- 34起动报警控制电路例3-6用按钮控制三台电动机,为了避免三台电动机同时起动,起动电流过大,要求每隔图3- 35 三台电动机顺序起动控制2、典型计数器应用梯形图(1) 循环计数器(2) 长延时定时器图3- 40长延时定时器图3- 39循环计数器(3)365天定时器(4) 单按钮控制电动机起动停止一个线圈后面又通过单接点连接线圈输出称为图4- 2 连续输出与非连续输出电路X10边沿单接点的应用图4- 5单按钮控制电动机起动停止例4-1图4- 7 6个彩灯循环控制例4-2一条生产线由电动机驱动,为了安全起见,要求先发出报警信后,电动机再起动时或停止。

试画出控制梯形图并写出程序。

图4- 21 电动机起动停止报警X1图4- 23传送带接力传送PLC接线图和梯形图4.4.1 普通线圈指令普通线圈的指令为S用一个按钮控制电动机的起动和停止,要求起动时按下按钮先预秒钟后电动机起动。

PLC编程实例

可编程控制器常用程序实例1.二分频器二分频器是一种具有一个输入端和一个输出端的功能单元,输出频率为输入频率的一半。

如下,输入为I0.0,输出为Q4.0。

分析二分频的时序图看到,输入每有一个正跳沿,输出便反转一次。

据此,可用跳变沿检测指令实现分频功能。

梯形图程序1:梯形图程序2:梯形图程序3:2.启动和自锁程序程序功能:输入X0闭合时,输出Y0闭合且自锁。

只有在X1闭合时,其动断触点打开,Y0断开。

其时序图如下:梯形图程序:3.优先程序优先程序执行时,能在多个输入信号中仅接收最先一个输入信号作出反映,其后的输入信号不接收。

此原则常用于抢答器中。

梯形图程序:4.灯泡控制程序一盏灯泡由一个按钮来控制,已知第一次按下按钮,灯泡亮,第二次按下按钮,灯光灭。

(一)PLC接线图(三)梯形图程序5.控制传送带一个由电气启动的传送带,在传送带的起点有两个按钮开关:用于START 的S1和STOP的S2。

在传送带的尾部也有两个按钮开关:用于START的S3和STOP的S4。

可以从任何一端起动或停止传送带。

另外,当传送带上的物件到达末端时,传感器S5使传送带停机。

(一)PLC接线图(二)定义符号地址(三)梯形图程序6.传送带定位控制一电动机带动一个传送带运动,要求移动传送带向前或向后到达某一确定的位置,其结构示意图如下,为了正确定位该传送带,有时需要按下向后(REV)或向前(FWD)按钮进行手动调整。

梯形图程序一旦有按钮按下,立即驱动输出,电动机运转一个扫描周期。

这也意味着按钮时间长短与电动机驱动的时间没有关系。

7.检测传送带的方向装备有两个光电传感器(PEB1和PEB2)的传送带,该设计能够检测传送带上物件的运动方向,并通过左右两端的指示灯(LEFT灯和RIGHT灯)显示。

(一)PLC接线(二)定义符号地址(三)梯形图程序8.按钮指示灯练习第一次按按钮指示灯亮,第二次按按钮指示灯闪亮,第三次按下按钮指示灯灭,如此循环,试编写其PLC控制的LAD程序。

PLC编程实例系列-推荐下载

Plc编程实例之1用四个按钮分别控制四个灯PLC编程实例中,稻草人PLC编程培训中心通过四个按钮分别控制四个灯的方式举例,用四个按钮分别控制四个灯,当其中任意一个按钮按下时对应的灯亮,多个按钮按下时灯不亮。

控制方案设计1.输入/输出元件及控制功能如表7-1所示,介绍了实例7中用到的输入/输出元件及控制功能。

2.电路设计用四个按钮分别控制四个灯的接线图和梯形图,如图7-1所示。

3.控制原理梯形图1:当任何一个按钮Xn按下时,对应的常开接点闭合,输出线圈得电自锁。

其常闭接点断开,其他输出线圈失电。

梯形图2:初始状态时,没有按钮按下,K1X0=0,执行SUM指令,K1M0=0,M0=0,M0常开接点断开,不执行MOV指令,当任何一个按钮按下时,执行SUM指令,K1M0=1(M3=0、M2=0、M1=0、M0=1),M0常开接点闭合,执行MOV指令,将K1X0的数据传送给K1Y0。

例如,按一下按钮SB3,X2=1,K1X0=0100,执行SUM指令,K1M0=0001,执行MOV指令,K1X0—K1Y0=0100,即Y2=1,EL3灯亮。

松开按钮时,数据保持不变,仍然Y2=1。

如果再按一下按钮SB2,X1=1,K1X0=0010,执行SUM指令,K1M0=0001,执行MOV指令,K1X0—K1Y0=0010,即Y1=1,EL2灶亮。

松开按钮时,数据保持不变,仍然Y1=1。

实例8 用信号灯显示三台电动机的运行情况用红、黄、绿三个信号灯显示三台电动机的运行情况,要求:1)当无电动机运行时红灯亮。

2)当1台电动机运行时黄灯亮。

3)当2台及以上电动南运行时绿灯亮。

控制方案设计1.输入/输出元件及控制功能如表8-1所示,介绍了实例8中用到的输入/输出元件及控制功能。

2.电路设计根据控制要求列出真值表如表8-2所示。

根据真值表写出逻辑表达式:方法1:根据逻辑表达式画出来梯形图和PLC接线图,如图8-1所示。

方法2:信号灯显示梯形图如图8-2所示,将Y0、Y1、Y2元件用文字符号K1M0表示,其中M3=0(PLC运行时M8001接点断开),执行SUM指令时,将电动机运行的台数用K1M10表示,执行CMP指令时,将电动机运行的台数K1M10与1进行比较,当K1M10小于1时,Y3=1,红灯亮。

PLC基本编程实例

目录第一章概述 (3)一、PLC的分类及特点 (3)二、PLC的结构与工作原理 (5)三、S7-200 PLC的硬件组成及指令系统 (7)四、PLC控制系统的设计与故障诊断 (8)五、PLC的应用及展望 (9)第二章实训项目 (11)PLC基本技能实操 (11)实训一 PLC认知实训 (11)实训二典型电动机控制实操 (15)实训三数码显示控制 (19)实训四抢答器控制 (22)实训五音乐喷泉控制 (25)实训六装配流水线控制 (28)实训七十字路口交通灯控制 (31)实训八水塔水位控制 (34)实训九天塔之光控制 (37)实训十自动配料装车系统控制 (40)实训十一四节传送带控制 (44)实训十二多种液体混合装置控制 (47)实训十三自动售货机控制 (50)实训十四自控轧钢机控制 (54)实训十五邮件分拣机控制 (58)实训十六自控成型机控制 (61)实训十七机械手控制 (64)实训十八加工中心控制 (67)实训十九三层电梯控制 (71)实训二十四层电梯控制 (75)实训二十一自动洗衣机控制 (80)实训二十二电镀生产线控制 (84)PLC实物控制实训 (88)实训二十三直线运动位置检测、定位控制 (88)实训二十四步进电机控制 (91)实训二十五直流电机控制 (94)实训二十六温度PID控制 (97)PLC高级技能实训 (100)实训二十七基于PLC的C620普通车床电气控制 (100)实训二十八基于PLC的C6140普通车床电气控制 (104)实训二十九基于PLC的C620普通车床两地电气控制 (108)实训三十基于PLC的M7130K平面磨床电气控制 (112)实训三十一基于PLC的Z3040摇臂钻床电气控制 (116)实训三十二基于PLC的X62W万能铣床电气控制 (121)实训三十三基于PLC的液压滑台式自动攻螺纹机电气控制 (127)实训三十四基于PLC的运行小车电气控制 (131)PLC、变频器、触摸屏综合应用技能实训 (135)实训三十五变频器功能参数设置与操作 (135)实训三十六外部端子点动控制 (140)实训三十七变频器控制电机正反转 (142)实训三十八多段速度选择变频器调速 (144)实训三十九变频器无级调速 (147)实训四十外部模拟量(电压/电流)方式的变频调速控制 (149)实训四十一瞬时停电启动控制 (151)实训四十二 PID变频调速控制 (153)实训四十三基于PLC的变频器外部端子的电机正反转控制 (155)实训四十四基于PLC数字量方式多段速控制 (157)实训四十五基于PLC模拟量方式变频开环调速控制 (160)实训四十六基于PLC模拟量方式变频恒压供水模拟控制 (162)实训四十七基于PLC通信方式的变频开环调速 (164)实训四十八基于PLC通信方式的速度闭环定位控制 (168)实训四十九基于PLC模拟量方式的变频闭环调速 (171)实训五十基于触摸屏控制方式的基本指令编程练习 (174)实训五十一基于触摸屏控制方式的数码显示控制 (176)实训五十二基于触摸屏控制方式的温度PID控制 (178)实训五十三 PLC、触摸屏及变频器通信控制 (180)PLC工业通讯网络技能实训 (181)实训五十四 PPI网络的组建 (181)实训五十五 PPI网络的MCGS组态监控 (184)实训五十六 PROFIBUS-DP网络的组建 (188)实训五十七 PROFIBUS-DP网络的MCGS组态监控 (191)实训五十八 Ethernet网络的组建 (194)实训五十九 Ethernet网络的MCGS组态监控 (198)附录一 STEP7 MicroWIN软件使用入门 (202)附录二 PLC仿真实训软件使用帮助 (210)附录三 MCGS工控组态软件使用说明书 (212)附录四 S7-200 PLC指令集 (221)附录五 EasyBuilder500软件的使用说明......................................................... 错误!未定义书签。

三菱PLC西门子PLCPLC编程实例

三菱PLC西门子PLC PLC编程实例之搅拌自动定时搅拌如图33-1所示为一台搅拌器,它用于搅拌两种液体,初始状态液缸中无液体,电动机图33" 搅持器示意图工作时,按下启动按钮, A B两阀同时得电打开,开始进料。

A阀30s后关闭,B阀继续放料,当液位达到传感器2时,搅拌电动机启动,进行液体搅拌。

当液位达到传感器3时,B阀关闭。

5min后,搅拌电动机停止。

同时,出料阀C打开,放料。

当液位低于传感器1时,再延时10s关闭出料阀C,完成一个工作周期。

该系统要求有单周期工作,连续工作两种工作方式。

单周期即按启动按钮后,只完成上述一个工作周期,连续工作为反复执行上述单周期工作过程。

控制方案设计1. 输入/输出元件及控制功能如表33-1所示,介绍了实例33中用到的输入/输岀元件及控制功能-j~xu 冲胡Y! J Itfd(v^)灯州(2)州K10Q33-2所示。

PLC 炊元件元件立字爵号元ft « »控曲功能X0 SB投捋盟启动X) SQImm&s 1補忡” 1想劃 X2 SQ2浹荷姑腐耦2潘需1检蔺 )0 5Q3濱位3检测X4SA 联H 境或单期期工咋方式逸黑Y0YV1 屯盛鶴址圈1 担制进科A 电世幽 9 rtf¥1 YV2 电出間娃囲2桂制进料B 电阳肝Y2 YVJ起班筒胡曲3¥3KM桎财撞胖电动机2. 电路设计搅拌器自动定时搅拌 PLC 接线图和状态转移图如图(a )按打黯 PI crtwiK-图33-2搅徉器白动定时搅拌3. 控制原理PLC 运行时,初始化脉冲 M8002使状态器SO 置位。

按下启动按钮 XO, S20置位,丫0、Y1得电,A 、B 阀同时打开进料,定时器 TO 延时30s 断开Y0, A阀关闭、B 阀继续,当液位达到传感器 2时,Y3得电搅拌电动机启动进行预搅拌,当液位达到传感器 3时,X3动作使S21置位,丫1失电B 阀关闭,Y3仍得电,搅拌电动机继续 搅拌300s , T1动作使S22置位,丫3失电,搅拌电动机停止, 丫2得电,C 阀打开,排放揽拌好的液料,当液位下降到传感器 1以下时,X1常闭接点闭合,T2得电延时将剩余的液料放完,10s后结束。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三、实训要求

设计一个用PLC控制的皮带运输机的控 制系统。其控制要求如下:

在建材、化工、机械、冶金、矿山等工 业生产中广泛使用皮带运输系统运送原料 或物品。供料由电阀DT控制,电动机M1、 M2、M3、M4分别用于驱动皮带运输线 PD1、PD2、PD3、PD4。

储料仓设有空仓和满仓信号,其动作示意简图如图所示, 其具体要求如下

皮带运输机的PLC控制

一、实训目的 (1)熟悉步进顺控指令的编程方法; (2)掌握选择性流程程序的编制; (3)掌握皮带运输机的程序设计及其外部接

线。

二、实训器材

(1)可编程控制器1台(FX2N-48MR); (2)皮带运输机模拟显示模块1块(带指示

灯、接线端口及按钮等);

(3)实训控制台1个; (4)电工常用工具1套; (5)手持式编程器或计算机1台; (6)连接导线若干。

三、实训要求

设计一个用PLC控制的十字路口交通灯 的控制系统。其控制要求如下:

(1)自动运行,自动运行时,按一下起动按 钮,信号灯系统按图所示要求开始工作 (绿灯闪烁的周期为1s),按一下停止按 钮,所有信号灯都熄灭;

交通灯自动运行的动作要求

(2)手动运行,手动运行时,两方向的 黄灯同时闪动,周期是1s。

(4)紧急停止,当出现意外时,按下紧急 停止按钮,则停止所有电动机和电磁阀;

(5)具有点动功能。

四、软件程序 1.I/O点分配 X0:自动/手动转换, X2:正常停止, X4:点动DT电磁阀, X6:点动M2, X10:点动M4,

X1:自动位起动, X3:紧急停止, X5:点动M1, X7:点动M3,

灯、接线端口及按钮等);

(3)实训控制台1个; (4)电工常用工具1套; (5)手持式编程器或用PLC控制的工业洗衣机的控 制系统。其控制要求如下:

起动后,洗衣机进水,高水位开关动作 时,开始洗涤。正转洗涤20s,暂停3s后反 转洗涤20s,暂停3s再正向洗涤,如此循环 3次,洗涤结束;

机 械 手 的 状 态 转 移 图

机 械 手 控 制 系 统 接 线 图

工业洗衣机的PLC控制

一、实训目的 (1)熟悉步进顺控指令的编程方法; (2)掌握单流程程序的编制; (3)掌握工业洗衣机的程序设计及其外部接

线。

二、实训器材

(1)可编程控制器1台(FX2N-48MR); (2)工业洗衣机模拟显示模块1块(带指示

X10:手动向下,

X11:手动左移,

X12:手动向右,

X13:手动放松;

Y0:夹紧/放松,Y1:上升, Y2:下降,

Y3:左移, Y4:右移, Y5:原点指示。

2.程序设计方案 根据系统的控制要求及PLC的I/O分配,

其系统程序如图6-42所示。 五、系统接线

根据系统控制要求,其系统接线图如图 所示(PLC的输出负载都用指示灯代替)

X11:满仓信号, Y0:DT电磁阀, Y2:M2电动机, Y4:M4电动机。

X12:空仓信号; Y1:M1电动机, Y3:M3电动机,

2.程序设计方案 根据系统控制要求及PLC的I/O分配,

设计皮带运输机的系统程序。

五、系统接线

根据皮带运输机的控制要求,其系统 接线图如图所示(PLC的输出负载都用 指示灯代替)。

三、实训要求

设计一个用PLC控制的将工件从A点移 到B点的机械手的控制系统。其控制要求如 下:

(1)手动操作,每个动作均能单独操作,用 于将机械手复归至原点位置;

(2)连续运行,在原点位置按起动按钮时, 机械手按图连续工作一个周期,一个周期 的工作过程如下:

原点→下降→夹紧(T)→上升→右移 →下降→放松(T)→上升→左移到原点, 时间T由教师现场规定。

然后排水,当水位下降到低水位时进行

脱水(同时排水),脱水时间是10s,这样 完成一个大循环,经过3次大循环后洗衣结 束,并且报警,报警10s后全过程结束,自 动停机。

四、软件程序

1.I/O分配 X0:起动按钮, X1:停止开关, X2:高

水位开关, X3:低水位开关; Y0:进水电磁阀, Y1:排水电磁阀, Y2:

六、系统调试

七、实训报告

自动交通灯的PLC控制

一、实训目的 (1)熟悉顺控指令的编程方法; (2)掌握并行性流程程序的编制; (3)掌握交通灯的程序设计及其外部接线。

二、实训器材

(1)可编程控制器1台(FX2N-48MR); (2)交通灯模拟显示模块1块(带指示灯、

接线端口及按钮等);

(3)实训控制台1个; (4)电工常用工具1套; (5)手持式编程器或计算机1台; (6)连接导线若干。

说明:1.机械手的工作是从A点将工件移到B点; 2.原点位机械夹钳处于夹紧位,机械手处于左上角位; 3.机械夹钳为有电放松,无电夹紧。

机械手动作示意图

四、软件程序

1.I/O分配

X0:自动/手动转换,X1:停止,

X2:自动起动, X3:上限位,

X4:下限位,

X5:左限位,

X6:右限位,

X7:手动向上,

皮带运输机的动作示意简图

(1)正常起动,仓空或按起动按钮时的起动 顺序为M1、DT、M2、M3、M4,间隔时间 5s;

(2)正常停止,为使皮带上不留物料,要求 顺物料流动方向按一定时间间隔顺序停止, 即正常停止顺序为DT、M1、M2、M3、M4, 间隔时间5s;

(3)故障后的起动,为避免前段皮带上造 成物料堆积,要求按物料流动相反方向 按一定时间间隔顺序起动,即故障后的 起动顺序为M4、M3、M2、M1、DT, 间隔时间10s;

四、软件程序

1.I/O分配 X0:自动位起动按钮, X1:手动开关(带自锁型), X2:停止按钮;

Y0:东西向绿,Y1:东西向黄, Y2:东西向红, Y4:南北向绿,Y5:南北向黄, Y6:南北向红。

2.程序设计方案 (1)控制时序,其控制时序如图所示。

交通灯控制时序图

(2)基本逻辑指令编程,其梯形图如图所示。

交 通 灯 控 制 的 梯 形 图

(3)步进指令编程,其状态转移图如图所示。 五、系统接线 六、系统调试 七、实训报告

交 通 灯 控 制 的 状 态 转 移 图

交通灯控制系统接线图

脱水电磁阀, Y3:报警指示, Y4:电动机正转, Y5:电动机反转。

2.程序设计方案 根据系统的控制要求及PLC的I/O分配,

画出其状态转移图。

五、系统接线

根据系统控制要求,其系统接线图如 图所示(PLC的输出负载都用指示灯代 替)。

六、系统调试

七、实训报告

工 业 洗 衣 机 的 系 统 接 线 图