低树脂快速固化覆膜砂的研制

2024年覆膜砂壳型制造工艺

2024年覆膜砂壳型制造工艺是一种现代的铸造工艺,通过涂覆一层薄膜在砂壳模具表面来提高铸件的表面质量和整体性能。

以下是关于这种制造工艺的详细介绍。

1.工艺流程2024年覆膜砂壳型制造工艺的主要工艺流程包括模具准备、涂覆膜料、固化、模具烘干和砂芯组装。

首先,需要准备好砂壳模具,包括选取适当的砂型材料和制作具有所需形状的砂壳模具。

然后,在砂壳模具内涂覆一层薄膜。

薄膜可以选择树脂膜、陶瓷膜、金属膜等材料,用于提高铸件表面光洁度和抗氧化性能。

涂覆可以采用喷涂、浸涂或滚涂等方法。

涂覆完成后,需要进行膜料的固化。

固化一般采用烘烤或紫外线照射等方法,使薄膜形成坚固的结构,以保证在砂芯浇铸过程中不会破裂或剥落。

固化完成后,模具需要进行烘干,以除去固化过程中产生的水分或溶剂,以免在浇铸过程中引起气孔或缺陷。

最后,进行砂芯的组装。

根据具体的铸件形状和要求,将多个砂芯组装在一起,形成铸件的中空结构。

2.工艺特点2024年覆膜砂壳型制造工艺相比传统的砂壳型铸造工艺具有以下几个特点:首先,覆膜工艺能够提高铸件的表面质量。

薄膜的涂覆可以有效地防止铸件表面氧化和烧蚀,提高表面光洁度和抗腐蚀性能。

其次,覆膜工艺能够提高铸件的整体性能。

薄膜的涂覆可以增加铸件的密封性能和抗氧化性能,从而提高铸件的使用寿命和稳定性。

此外,覆膜工艺能够提高生产效率和降低成本。

与传统的砂壳型铸造工艺相比,覆膜工艺的制备过程更简单,生产周期更短,同时能够降低原材料和能源的消耗。

3.应用领域2024年覆膜砂壳型制造工艺广泛应用于各个领域的铸件生产中,包括汽车制造、航空航天、工程机械、能源设备等。

在汽车制造中,覆膜工艺可以用于铸造发动机缸体、缸盖、曲轴箱等关键零部件,提高发动机的性能和可靠性。

在航空航天领域,覆膜工艺可以用于制造航空发动机叶片、涡轮盘和航空航天设备的各种零部件,提高其耐腐蚀性和疲劳性能。

在工程机械和能源设备领域,覆膜工艺可以用于铸造各种轴承座、管道法兰、阀门体等关键零部件,提高其耐磨性和耐高温性能。

覆膜砂配方及生产工艺

覆膜砂配方及生产工艺覆膜砂是一种常用于塑料制品表面处理的材料,它能够为塑料制品提供一层均匀、透明且耐磨的保护层。

本文将介绍覆膜砂的配方及生产工艺。

一、覆膜砂的配方1.基础材料覆膜砂的基础材料主要包括两种:树脂和添加剂。

(1)树脂覆膜砂的树脂可以选择聚乙烯、聚丙烯、聚苯乙烯等塑料树脂。

这些树脂具有良好的透明性和可塑性,能够为覆膜砂提供较好的性能。

(2)添加剂添加剂是覆膜砂的关键组成部分,它可以改善覆膜砂的耐磨性、耐候性、抗静电性等性能。

常用的添加剂包括增塑剂、稳定剂、抗氧剂等。

2.配方比例根据不同的需求,可以通过调整树脂和添加剂的比例来制备不同性能的覆膜砂。

一般情况下,树脂和添加剂的比例为10:1左右。

二、覆膜砂的生产工艺1.原料准备将所需的树脂和添加剂按照配方比例准备好。

树脂一般以颗粒状或粉末状存在,可以直接使用;而添加剂则需要预先溶解或悬浮于适当的溶剂中。

2.混合将树脂和添加剂混合均匀,可以采用机械搅拌或高剪切混合等方法。

这一步的目的是使树脂和添加剂充分融合,形成均匀的混合物。

3.加工将混合物进行加工,常用的加工方法包括挤出、注塑、压延等。

其中,挤出是最常用的加工方法,通过挤出机将混合物加热至熔融状态,再通过模具挤出成型。

4.冷却待覆膜砂挤出成型后,需要进行冷却以使其固化。

可以通过冷却水循环或风冷等方式进行冷却。

5.切割冷却后的覆膜砂需要进行切割,以得到所需的尺寸和形状。

可以使用切割机、切割刀等工具进行切割。

6.包装将切割好的覆膜砂进行包装,以便存储和运输。

三、总结通过合理的配方和精细的生产工艺,可以制备出具有良好性能的覆膜砂。

覆膜砂的配方主要包括树脂和添加剂,而生产工艺则包括原料准备、混合、加工、冷却、切割和包装等步骤。

不同的配方和工艺可以制备出适用于不同塑料制品的覆膜砂,为其提供优良的表面保护。

同时,为了确保产品质量,还需要对各个环节进行严格的控制和检测。

通过持续改进和优化,可以进一步提高覆膜砂的性能和生产效率,满足不断发展的市场需求。

覆膜砂生产技术

覆膜砂生产技术覆膜砂是一种常见的表面处理工艺,是通过将薄膜材料覆盖在砂粒表面形成一层保护层的方式来改善砂粒的性能。

覆膜砂可以增加砂粒的强度、硬度和耐磨性,同时还可以提高其防水性、耐化学品性和抗紫外线能力,因此被广泛应用于建筑、汽车、电子、航空等领域。

覆膜砂生产技术主要分为两种方法:湿法和干法。

其中湿法是将液态聚合物溶液喷洒在沙子表面,然后通过干燥和固化使其形成保护层;干法则是将固态聚合物颗粒均匀地分散在沙子中,并通过加热使其融化并与沙子表面结合形成保护层。

在湿法制备过程中,首先需要选择适当的聚合物材料。

常用的聚合物有丙烯酸酯类、环氧树脂类、聚氨酯类等。

然后将聚合物溶解于有机溶剂中,并添加适量的固化剂和助剂。

随后将沙子放入混合器中,加入聚合物溶液,通过搅拌使其均匀地覆盖在沙子表面。

最后将覆膜砂放入干燥室中进行干燥和固化。

在干法制备过程中,首先需要选择适当的聚合物颗粒。

常用的聚合物颗粒有丙烯酸酯类、苯乙烯类、酚醛树脂类等。

然后将聚合物颗粒均匀地分散在沙子中,并加热至一定温度使其融化并与沙子表面结合形成保护层。

最后将覆膜砂冷却并分级。

无论是湿法还是干法制备覆膜砂,都需要注意以下几个方面:1.选择适当的聚合物材料或颗粒,并控制其质量和含量;2.控制混合比例和搅拌时间,确保聚合物能均匀地覆盖在沙子表面;3.控制干燥或加热时间和温度,确保覆膜层能够充分干燥或固化;4.进行质量检测,包括强度、硬度、耐磨性、防水性、耐化学品性等指标。

总之,覆膜砂生产技术是一项复杂的工艺,需要选择适当的材料和控制好各个环节,才能保证产品质量。

随着科技的不断进步和市场需求的不断增加,覆膜砂生产技术也在不断创新和发展,为各个领域提供更加优质的产品。

覆膜砂生产工艺流程

覆膜砂生产工艺流程覆膜砂是一种应用广泛的表面处理材料,具有耐酸、耐碱、耐高温、耐磨损等特点。

下面是覆膜砂的生产工艺流程:1. 原料准备:覆膜砂的主要成分是沙粉和树脂。

首先需要将适量的沙粉放入混合机中,然后添加适量的树脂,并进行充分的搅拌。

树脂可以根据需求选择不同类型的树脂,如酚醛树脂、酚醛酯树脂等。

2. 模具制备:根据产品的形状和尺寸要求,制作出相应的模具。

模具可以是金属的,也可以是塑料的,根据产品的具体要求来定。

3. 模具充填:将准备好的覆膜砂料放入模具中,然后进行充填。

在充填过程中,要注意砂料的均匀性和密实度,以保证产品的质量和稳定性。

4. 反压:充填好的模具需要进行反压处理,以进一步提高产品的密实度。

反压可以通过机械设备进行,也可以通过手工操作进行。

反压的目的是确保模具中的砂料能够完全填满模具的每个角落,并且没有空隙。

5. 硬化:经过反压处理后,模具中的覆膜砂料需要进行硬化。

硬化可以通过自然干燥或烘烤来完成,时间需要根据树脂的类型和厚度来确定。

6. 脱模:经过一定时间的硬化后,覆膜砂料已经形成了固态。

此时可以将产品从模具中取出,即完成了脱模过程。

脱模需要小心进行,以免损坏产品。

7. 后处理:脱模后的覆膜砂产品需要进行一些后处理工序,如修整边角、打磨表面、清洗等。

这些工序的目的是使产品的表面更加光滑,达到所需的质量要求。

8. 包装和贮存:经过后处理后的覆膜砂产品可以进行包装和贮存,以便后续使用。

包装可以选择适当的包装材料,如塑料袋、纸箱等,以保护产品的完整性和质量。

上述是覆膜砂的生产工艺流程,其中每个步骤都需要严格控制,以确保产品的质量和性能。

另外,在生产过程中还需要注意环境保护和劳动安全,以保障工人的健康和生产环境的卫生。

覆膜砂生产工艺

覆膜砂生产工艺

嘿,朋友们!今天咱来聊聊覆膜砂生产工艺,这可真是个有意思的事儿呢!

你想想看啊,覆膜砂就像是建筑的基石,虽然不起眼,但是作用可大了去啦!它得经过一系列像变魔术一样的过程才能诞生呢。

首先就是原砂的准备啦,这就好比是准备食材一样,得挑好的、合适的。

这些原砂就像是等待雕琢的璞玉,有着无限的潜力。

然后就是热塑性酚醛树脂啦,这可是个关键角色,就像给菜肴添加独特的调料一样,让整个过程变得不一样。

接下来就是加热混合啦,这就像是一场热闹的舞会!原砂和树脂在高温下欢快地跳动、融合,产生奇妙的化学反应。

在这个过程中,可不能有丝毫马虎,得把握好温度和时间,不然就可能搞砸啦。

然后呢,冷却筛分可不能少。

就像我们筛面粉一样,把不合适的筛掉,留下精细的部分。

这一步能让覆膜砂更加均匀、细腻,质量那是杠杠的!

覆膜砂生产出来后,用处可多啦!可以用来制造各种各样精美的铸件,就像变魔术一样,把普通的材料变成了让人惊叹的艺术品。

你说这神奇不神奇?这就好比我们平时做饭,各种食材和调料搭配好了,就能做出美味佳肴。

覆膜砂生产工艺也是这样,每个环节都精心处理,最后才能得到让人满意的成果。

咱再想想,如果没有高质量的覆膜砂,那些复杂的铸件怎么能做得出来呢?就像盖房子没有好的砖头一样,那可不行呀!所以说,覆膜砂生产工艺可真是太重要啦!

这就是覆膜砂生产工艺,一个看似普通却蕴含着大能量的过程。

它就像是一个默默奉献的幕后英雄,为我们的工业生产贡献着自己的力量。

朋友们,你们是不是对覆膜砂生产工艺有了更深的了解呢?是不是也觉得它很有趣呢?让我们一起为这个神奇的工艺点赞吧!。

覆膜砂铸造生产工艺

覆膜砂铸造生产工艺覆膜砂铸造是一种应用广泛的铸造工艺,该工艺具有高精度、高效率、低成本等优势,在汽车、机械、航空等行业有着重要应用。

下面我们来介绍一下覆膜砂铸造的生产工艺。

首先,覆膜砂铸造的工艺流程分为六个步骤:母模制备、涂膜、烘干、组装、浇注、脱模。

第一步是母模制备。

母模是铸件的主要形状和尺寸的模具,通常由木材或聚苯乙烯(EPS)等材料制成。

根据零件的设计要求,通过机械加工或手工制作母模。

第二步是涂膜。

将经过表面处理和预热的母模放入涂膜机中,涂覆一层膜料。

膜料由特定成分的定量配比混合而成,具有一定的流动性和粘度。

涂膜机会根据需要的厚度进行涂覆,通常需要涂覆多遍,并通过烘干使膜料固化。

第三步是烘干。

烘干是将涂覆在母模上的膜料进行加热固化的过程,通常使用烘干设备进行。

烘干时间和温度根据膜料的种类和厚度而定,一般需要较长的时间来确保膜料完全固化。

第四步是组装。

将涂覆固化后的母模组装成完整的铸造型腔。

通常采用两片或多片母模组装,通过螺栓、夹具等方式固定。

组装时要保证各个零件之间的间隙和位置的准确性,以确保最终铸件的精度和质量。

第五步是浇注。

在组装好的铸造型腔上进行金属液的浇注。

将熔融金属倒入铸造型腔,在充填的过程中需要掌握一定的浇注参数,如浇注速度、温度、压力等。

浇注结束后,保持一段时间让金属凝固和冷却。

最后一步是脱模。

铸件在冷却后需要将其从铸造型腔中取出,这一步称为脱模。

通过拆卸螺栓、解开夹具等方式将铸件从模具中取出,脱模过程要注意避免对铸件造成损伤。

总结起来,覆膜砂铸造工艺是一个复杂的铸造过程,需要经过母模制备、涂膜、烘干、组装、浇注和脱模等多个步骤。

这种工艺具有高精度、高效率、低成本等优势,可以满足不同领域的零件需求。

覆膜砂及其制备方法[发明专利]

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910728176.1(22)申请日 2019.08.08(71)申请人 承德北雁新材料科技有限公司地址 067000 河北省承德市围场满族蒙古族自治县(72)发明人 韩海涛 韩冰 韩继磊 静国帅 苗建军 张树山 王大威 刘嘉鑫 (74)专利代理机构 北京超凡宏宇专利代理事务所(特殊普通合伙) 11463代理人 王焕(51)Int.Cl.B22C 1/22(2006.01)B22C 9/10(2006.01)(54)发明名称覆膜砂及其制备方法(57)摘要本发明提供了一种覆膜砂及其制备方法,涉及铸造用覆膜砂技术领域。

树脂组合物主要由如下质量份数的原料制备而成:热塑性酚醛树脂0.8-3.5份、液态热固性酚醛树脂0.05-1.5份、固化剂0.024-0.35份和添加剂0.5-15份;所述添加剂包括金属氧化物、碳化硅、高纯硅或石墨烯中的至少一种。

本发明提供的树脂组合物,各组分之间相互协同配合,在保证其具有良好机械性能的情况下,降低了传统固化剂的用量,使得制芯过程中氨气等恶臭类气体排放大幅减少,降低对人体的伤害,降低对环境的污染,符合环保要求。

本发明还提供了一种覆膜砂及其制备方法,该覆膜砂包含上述树脂组合物和骨料。

权利要求书2页 说明书14页CN 110252942 A 2019.09.20C N 110252942A1.一种树脂组合物,其特征在于,主要由如下质量份数的原料制备而成:热塑性酚醛树脂0.8-3.5份、液态热固性酚醛树脂0.05-1.5份、固化剂0.024-0.35份和添加剂0.5-15份;所述添加剂包括金属氧化物、碳化硅、高纯硅或石墨烯中的至少一种。

2.根据权利要求1所述的树脂组合物,其特征在于,主要由如下质量份数的原料制备而成:热塑性酚醛树脂1-3份、液态热固性酚醛树脂0.5-1份、固化剂0.1-0.3份和添加剂2-10份。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粒表面被融化,形成牢固的粘结桥,将砂粒与砂粒粘 结在一起,固化成为可用的壳芯。我们经过反复对原 砂、树脂等挑选,优化选择有效的添加料,使覆膜砂 的热态性能大为提高,树脂的加入量也降到2%(不 包括焙烧砂)。

l低树脂快速固化覆膜砂的原辅材料选择 覆膜砂对原砂的要求较高,应当选择SiO:含量

2性能试验 (1)覆膜砂配方 福建东山砂(70/140):100%; 热塑性酚醛树脂:2%; 促进剂A:2.5%(占树脂); 促进剂B:2.5%(占树脂); 乌洛托品(33%溶液):15%(占树脂); 硬脂酸钙:0.15%。 (2)混制工艺 原砂140—160兰混砂机-+加树脂混0.5.1.5 mirk

陆续在厦门金鑫晶造型材料厂生产,作为商品向市 场供应,在原济南柴油机厂生产柴油机的缸体砂芯,

要改善覆膜砂的热态性能主要是要提高覆膜砂 的热强度和热韧度。为满足市场需求,我们对现有常 用的热塑性酚醛树脂进行改性,精选原砂,研究各种 催化剂、促进剂,包括常用的增塑剂、润滑剂等,严格 控制覆膜工艺参数等来提高现有覆膜砂的热态性 能。常用的热法覆膜工艺流程是将原砂加热到140— 160℃,与酚醛树脂均匀混合,树脂受热而熔化,包在 砂粒表面;随着温度降低,混合物变粘,再加入乌洛 托品非溶液作为固化剂,硬脂酸钙作为润滑剂,和各 种添加剂等。在制芯过程中,覆膜砂被芯盒加热,砂

郭代营1范建伟,智晓慧z (1.石家庄强大泵业集团,石家庄050035;

2.石家庄铁道学院,石家庄050035)

摘要:介绍了一种耐磨蚀高铬铸铁的成分设计及其150ZGB渣浆泵叶轮的生产工艺。按此工艺实际铸造

出无裂纹、表面光洁、硬度达标、质量合格的叶轮,其在磷。

加A 3堕加B≤180王加乌洛托品混3生加硬脂酸钙 一放料。

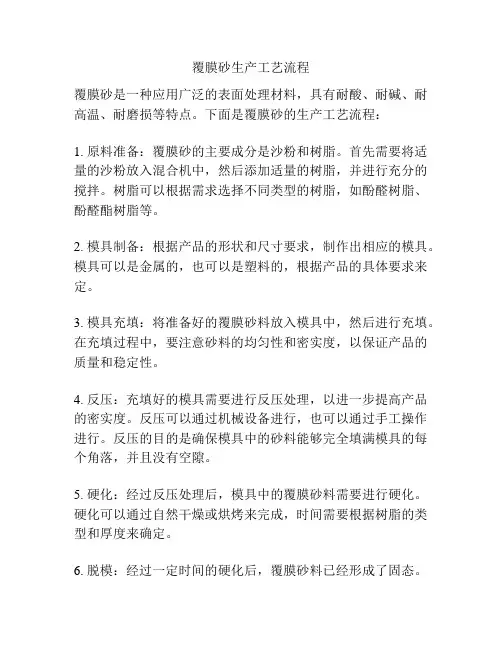

(3)热态性能的试验 试验参照瑞士GF公司的测试方法进行。主要考 核覆膜砂的热抗拉强度和热态抗弯强度,热抗弯强 度一定程度上也反映覆膜砂的热韧度高低。 热抗拉强度试样为8字试样,其腰部尺寸为 22.36 mmxll.18 mm,长65 mill,在XS—RS杠杆强度 试验机上进行。加热温度为232℃±5℃,时间为2 min。热抗弯强度的加热温度和时间与抗拉强度相 同,抗弯试验在SWX数显硬度仪上进行。经过多次 试验,这种覆膜砂的热态性能稳定,热抗拉强度≥5.0 MPa,热抗弯强度≥7.0 MPa。表1是2008年10月对 这种砂的一次检查测试结果。 (4)脱壳性能试验:在GF公司的PCA型脱壳实

树脂是混制覆膜砂的重要组成,现有商品类热 型性酚醛树脂的聚合速度、聚合强度等性能均不能 满足混制低树脂快速固化覆膜砂的要求,必须进行 改性。我们选用物理改性的方法,即在混制覆膜砂的 覆膜过程中,加入两种以上、不同分子量的树脂和其 他添加料,作为促进剂A,来对现有树脂进行改性。 在常用的属于大分子的酚醛树脂中加入适当的低分 子碱性树脂,其在处理过程中产生的特殊酚醛羟茎 具有较强的活性,在覆膜砂混制时与B物质和乌洛 托品等在受热的情况下产生联缩聚反应,使得覆膜 砂具有较高的热态强度。B是一种有硅物质成分的 促进剂,这种促进剂实质上是在偶联剂硅烷的基础 上加入某种粘结剂使其具有特殊的作用,这是一种 具有双重化学性质的物质,其分子结构中通常都会 有两种不同性质的基因,一种是亲无机物(强极性) 的基因易和无机物(如砂子)起反应,形成牢固的化 学键;另一种是亲有机物(极性小或非极性)的基因 能和有机物(合成树脂)起反应或互溶。在混制覆膜

壳型(芯)的固化温度、结壳速度、覆膜砂中树脂 的加入量、原砂性能以及填砂方式等等工艺参数对 铸件的尺寸精度、表面粗糙度和成品率均有影响,但 在基本工艺条件的情况下,最重要的影响因素是覆 膜砂本身的热态性能。铸造工作者几十年来在覆膜 砂的热态性能提高上做了很多工作,目标主要是在 降低树脂加人量的同时提高或保持必要的热态性 能。几十年来,树脂的加入量已从上世纪80年代的 3.5%,到90年代降低到2.5%左右,但仍感到加入量 过大,热态性能不够好,同时膜壳等缺陷问题也解决 得不好。

万方数据

oF MT中国铸造装备与技术4/2009

材料工艺MATERIAL&TECHNOLOGY

砂时选择合适的时间和温度以获得强度的最大值。 这两种促进剂可以提高树脂在原砂表面的附着

力,增加强度;可以加强树脂膜的内聚强反应,使树 脂与原砂间的粘结桥内聚力提高,覆膜砂的强度也 随之提高;可以增加覆膜砂韧性;可以改变覆膜砂的 固化速度,在一定的固化时间内可提供足够强度的 壳体,提高壳芯生产的合格率。

00CrlTNil4M02不锈钢萃取槽磷酸浆料泵叶轮,实

收稿日期:2009-04-17 文章编号:2009-066

际运转83天就呈现明显的点蚀而报废【11。可见,寻求 一种适用制造磷酸浆料泵的材料十分迫切。本文介

作者简介:郭代营(11974-)。男,工程师,主要从事抗磨白El铸铁铸件

绍一种耐磨蚀高铬铸铁及其生产150ZGB渣浆泵叶

(00Cr20Ni25M04.5Cu)等低碳高铬高镍合金。这些材

蚀和磨损破坏。目前国内外普遍使用的浆料泵过流

料虽然具有良好的耐腐蚀性,但硬度低(HRC30左

件材质是UB6(0Cr20Ni25M05)、Carpenter(OCr20

右),耐磨性差,不能抵抗浆料的冲蚀磨损,用其制作

Ni29M03Cu4)、Sanicro(0Cr27Ni3 1 M03Cu)、2RK65 的浆料泵过流件使用寿命很低,如国内某厂采用

高、粒形好、杂质少的原砂。如果SiO:含量低,杂质 多,则这部分杂质将与覆膜的树脂结合,增加树脂的 消耗量,同时连接砂粒与砂粒的树脂粘结桥,也会因 杂质的过多混入,使固化后的覆膜砂强度降低。我们 选用福建东山砂,其SiO:含量97%,粒形圆,耐火度 达1450 oC,原砂集中率在60%左右,可直接使用,无 需水洗。可根据覆膜砂的使用对象选用不同的粒度, 以提高强度。

材料工艺MATERIAL&TECHNOLOGY

低树脂快速固化覆膜砂的研制

Developing of Repid Cured Low Resin Coated Sand

孟庆周(济南铸造锻压机械研究所,济南250022)

关键词:覆膜砂,热态性能 中图分类号:TG221+.1;文献标识码:B;文章编号:1006-9658(2009)04-2

图2普通覆膜砂断口

图3图2放大7倍

oFMT中国铸造装备与技术4/2009 万方数据

材料工艺MATERIAL&TECHNOLOGY

耐磨蚀高铬铸铁叶轮的成形研究

Study Oil Casting of Wear Corrosion Resistant High Cr Cast Iron Impeller

研究工作

轮的工艺。

—+—+—■—·■—·_.——■——■—————■——■——+—..——..——+—■—·..——_.——+一—+·———■——■——+·¨·+-+—一.—斗—+·■—+·..——■——■——■——■——■—·■——一.——■——■—————■——■——’●一

3生产验证 这种低树脂快速固化覆膜砂自1999年开始已

(5)耐高温性能的简易对比验证:将“8”字试样 放入已加热到1000。1200℃的马弗炉中,试样是横 态直立方式放置在炉内,保温4 h后,随炉冷却到室 温,冷却后这种覆膜砂的试样不掉砂、不变形、无损 伤;而不加促进剂的普通覆膜砂试样在15 min后已 完全烧透、烧塌。

(6)在TSM一2型扫描电镜下观察热炕拉后的试 样断口,可见断口比较光滑,无撕裂痕迹,属于脆性 断裂类型,说明树脂粘结桥的内聚强度比较高,相对 于不加促进剂A和B的试样断口来说有明显的不 同。

生产大型中空壳芯时,脱壳缺陷是造成废品的 主要原因。脱壳的特征是结壳终了时,壳芯内腔仍有 部分塑性状态的砂层,其表面的树脂膜粘结桥尚未 硬化,从邻近的已硬化层脱开而落下,有部分脱落, 也有层脱现象,形成壳芯报废。这是由覆膜砂的固化 速度不够快和其吸水性造成的,特别在南方空气湿 度较大或存放时间过长这种缺陷就更多些。因此在 促进剂中也考虑加入阻止树脂吸水的组分。A物质 中是两种以上的树脂组成,在覆膜砂加热固化时,酚 醛树脂内的水分子与A物质中其他物质结合,快速 反应,形成氧化保护膜,使水分子不再散发出来。

自第二次世界大战期间,德国人克朗宁发明壳 型(芯)法以来,这一工艺已经历了半个多世纪,这种 成型方法,特别在汽车、内燃机行业中的制芯领域, 一直在使用,不断在发展。虽然这几十年中热芯盒、 冷芯盒等各种新工艺层出不穷,但对形状复杂、薄 壁、表面质量和尺寸精度要求高的诸如大批量生产 的缸体、缸盖、变速箱等中空壳型芯,仍采用覆膜砂 制芯。但随着汽车等行业技术的发展,对铸件的质量 要求愈来愈高,再加上环保方面的要求,现有的覆膜 砂性能已满足不了生产的要求,主要的问题是树脂 加入量偏大,又污染环境。

图1抗弯强度试样

表1 2008年10月的检测结果记录

项目

测定值

实测

l

2

3

热抗拉强度/MPa

≥4.0

4.5

4.9

5.5

常温抗拉强度/MPa 热抗弯强度/MPa

≥5.0 ≥7.0

7.0

9.2

10

7.8

7.9

8.0

常温抗弯强度/MPa

≥lO.0

11.8

11.9

11.8

验机上进行。其过程是将450 g覆膜砂利用漏斗自由 撒落到加热温度为232±5℃的金属圆盘上结壳,60 s 后,加热盘翻转180。,此时砂壳朝下,部分覆膜砂掉 下,称其重为形,,再等60 s,其间又有部分覆膜砂掉 落,称其重为肜:。多次试验其平均值形,为59 g,形: 为O。这样可定义结壳率为:(450一W。一形:)/450x100% =87%。在此结壳率下,壳芯因脱壳造成的废品<5%。

关键词:渣浆泵,叶轮,耐磨蚀性,高铬铸铁 中图分类号:TG251.2;文献标识码:B;文章编号:1006—9658(2009)04—3 Abstract:Composition design and foundry technology of a wear corrosion resistant high-Cr cast iron impeller used in 1 50ZGB slurry pump have been introduced.The produced impellers according to the technique met the quality demands such as no crack,surface smoothness.and high hardness.The service life of the impellers used in the transportation of phosphate slurry has been proved to be 4 to 6 times as long as that made of UB6(0Cr20Ni25M05). Keywords:sluury pump,Impeller,wear corrosion resistance,high-Cr cast iron