FORD流程简介

福特质量体系 ppt课件 (2)

Consumer Magazine Information (e.g.

Consumer Reports, ADAC, Quatro Rodas, What Car?)

GQRS: 3 MIS TGW/1000

Trend

Other Survey Data (e.g. IQS, APEAL, VQS,

NCBS)

Exte外rna部l I信nd息icators D

(市场调研和三包信息)

市M场ar分ke析t A Analysis

I+C+R

产品和E制ngi造ne工erin程g 标准

对顾客抱怨Pri的ori问tiz题e Is进su行es优th先at 度do排no序t

M&A

✓ 平衡质量单议程(BSAQ)顾客柏拉图 – 每月更新

Trend

Warranty: 1 MIS R/1000

Trend

Warranty: 12 MIS R/1000

TreWndarranty: 3 MIS R/1000

Trend Warranty: R/1000 Best In Ford

Warranty: 0 MIS CPU

Trend

Warranty: 1 MIS CPU

VRT RYG Chart

BSAQ / VRT Action Matrix /

Roadmap

BSAQ Leadtime Current

VOME Health Charts NEW

Indicates Charts are stacked on top of each other

Work Group Board

0 MIS R/1000 Trend

0 MIS CPU Trend

福特汽车流程再造

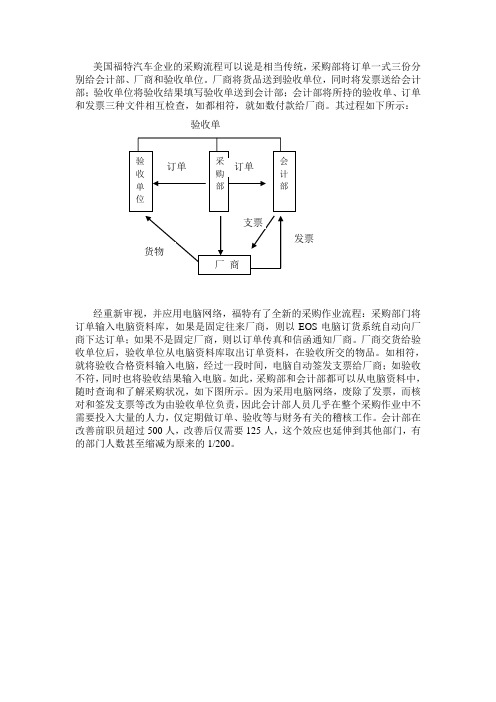

美国福特汽车企业的采购流程可以说是相当传统,采购部将订单一式三份分别给会计部、厂商和验收单位。

厂商将货品送到验收单位,同时将发票送给会计部;验收单位将验收结果填写验收单送到会计部;会计部将所持的验收单、订单和发票三种文件相互检查,如都相符,就如数付款给厂商。

其过程如下所示:经重新审视,并应用电脑网络,福特有了全新的采购作业流程:采购部门将订单输入电脑资料库,如果是固定往来厂商,则以EOS 电脑订货系统自动向厂商下达订单;如果不是固定厂商,则以订单传真和信函通知厂商。

厂商交货给验收单位后,验收单位从电脑资料库取出订单资料,在验收所交的物品。

如相符,就将验收合格资料输入电脑,经过一段时间,电脑自动签发支票给厂商;如验收不符,同时也将验收结果输入电脑。

如此,采购部和会计部都可以从电脑资料中,随时查询和了解采购状况,如下图所示。

因为采用电脑网络,废除了发票,而核对和签发支票等改为由验收单位负责,因此会计部人员几乎在整个采购作业中不需要投入大量的人力,仅定期做订单、验收等与财务有关的稽核工作。

会计部在改善前职员超过500人,改善后仅需要125人,这个效应也延伸到其他部门,有的部门人数甚至缩减为原来的1/200。

验收单发票福特企业的验收人员可以利用电脑来取得会计人员过去对厂商的品质评定,以便于做出是否签发支票给厂商的判断。

同时,借助电脑可以将信息同时传递给给相关人员以同步工程、同时处理的方式来缩短处理时效。

如果充分授权而没有稽核,将变成弃权或滥权,但是若派人来抽样稽查,又将被视为不被信任,反而带来更大的负面效果。

采用电脑信息技术,即使依统计资料进行分析,任何相关业务人员都可以由电脑提取信息差异、例外分析等资料,从而即时采取对策进行处理。

经由这种方式,被充分授权者也不敢再任意滥权。

总而言之,要大幅度缩短流程时效,必须采取一人多能、充分授权,并采用电脑信息技术来充分做全方位改革。

惠普公司的采购流程惠普公司在采购方面一贯是放权给下面的,50多个制造单位在采购上完全自主,因为他们最清楚自己需要什么,这种安排具有较强的灵活性,对于变化着的市场需求有较快的反应速度。

第二部分:福特APQP状态报告程序

Prototype Build Checklist 样件制造检查清单

1-48

Module Introduction 组成部分介绍

Process Design and Development

过程设计和开发

1-49

Process Flow 过程流程

Plan & Define 计划与定义

Product Design & Development 产品设计和开发

1. Facilities, Tools, and Gauges 1. 设施、工具和量具 2. Manufacturing Process Flow 2. 制造过程流程 3. Process FMEA 3. 过程 FMEA 4. Measurement System Evaluation 4. 测量系统评价 5. Pre-Launch Control Plan 5. 试生产控制计划 6. Operator Process Instructions 6. 操作工过程指导书 7. Packaging Specifications 7. 包装规范

The element also identifies the tools and gauges used in process machinery to transform raw material into finished parts or assemblies. 本要素还确定了用于将原材料转换为完成的零件或 组装件的机械加工过程的工具和量具。

The process parameter conditions must be documented. 过程参数条件必须被文件化。 This includes all special tooling, manufacturing, and assembly conditions. 包括所有特殊工具、制造和装配条件。

Ford公司流程管理的重建

企业的作业流程

流程的组成要素和特点

流程的六要素:输入的资源,活动,活动的相互作用(结构)

输出的结果,顾客,价值

我满意,因为流程

为我创造了价值

若干活动

输入资源

输出结果

流程的特点:目标性——有明确的输出(目标或任务) 相关性——流程的活动是互相关联的 动态性——流程中的活动具有时序关系 层次性——活动中又有子流程 机构性——有串联,并链,反馈等结构

传统的职能型的组织的利弊

优点:专业化分工 拿到一项工作,不管它是否满足一个订单、 开发一个产品或回复一个顾客的询问,我们 都会将它分解成一系列简单的任务。 这里的假设是:给简单的人简单的任务。

缺点:关注的中心“老板“而不是”客户” 执行,监督和决策权严格分离 “横向“流程没有统一的控制,难以协调 对外接口不统一,如销售部门只负责处理销售问题, 顾客关于发票的问题就必须去找财务部门。 职能部门间界限会导致一些无效工作的存在,而这 些工作仅仅是为了满足公司内部的需求

BPR是怎样提出的?

在二十世纪即将结束的九十年代,这套劳动分工规则受到 了挑战。大规模生产已越来越多的被大量定制 (MassCustomization)所替代。Hammer和Champy以思想 家的口吻开始了对我们所处的时代的企业革命的描述:

“一整套两个多世纪之前拟订的原则在19世纪和20世纪 的岁月里对美国企业结构、管理和实绩起了塑造定型的作 用。在这本书里,我们说,现在应该淘汰这些原则,另订 一套新规则了。对于美国公司来说,不这样做的另一条路 是关门歇业。”这里,Hammer和Champy所说的新规则就 是当今风靡全球的业务流程重组(BPR)。

什么是流程管理(BPM)呢?

福特问题解决之8D报告

福特问题解决之8D流程8D又称团队导向问题解决方法,8D问题求解法(Eight Disciplines Problem Solving)是福特公司处理问题的一种方法,亦适用于制程能力指数低於其应有值时有关问题的解决。

它提供了一套符合逻辑的解决问题的方法,同时对於统计制程管制与实际的品质提升架起了一座桥梁。

二战期间,美国政府率先采用一种类似8D的流程——“军事标准1520”,又称之为“不合格品的修正行动及部署系统”。

1987年,福特汽车公司首次用书面记录下8D法,在其一份课程手册中这一方法被命名为“团队导向的问题解决法”(Team Oriented Problem Solving)。

当时,福特的动力系统部门正被一些经年累月、反复出现的生产问题搞得焦头烂额,因此其管理层提请福特集团提供指导课程,帮助解决难题。

8D主要用于汽车及类似加工行业的问题解决方法。

原始是由Ford公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ TS16949、福特公司的特殊要求。

该方法适用于解决各类可能遇到的简单或复杂的问题;8D方法就是要建立一个体系,让整个团队共享信息,努力达成目标。

8D本身不提供成功解决问题的方法或途径,但它是解决问题的一个很有用的工具;亦适用于过程能力指数低于其应有值时有关问题的解决;面对顾客投诉及重大不良时,提供解决问题的方法。

8D法是美国福特公司解决产品质量问题的一种方法,曾在供应商中广泛推行,现已成为国际汽车行业(特别是汽车零部件产家)广泛采用来解决产品质量问题最好的、有效的方法。

D0:征兆紧急反应措施目的:主要是为了看此类问题是否需要用8D来解决,如果问题太小,或是不适合用8D来解决的问题,例如价格,经费等等,这一步是针对问题发生时候的紧急反应。

关键要点:判断问题的类型、大小、范畴等等。

与D3不同,D0是针对问题发生的反应,而D3是针对产品或服务问题本身的暂时应对措施。

D1:小组成立目的:成立一个小组,小组成员具备工艺/产品的知识,有配给的时间并授予了权限,同时应具有所要求的能解决问题和实施纠正措施的技术素质。

8D的意思

8D 的原名叫做 8 Disciplines,意思是8 个人人皆知解决问题的固定步骤。

原始是由Ford 公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ ISO TS16949、福特公司的特殊要求。

凡是做 FORD 的零件,必需采用 8D 作为品质改善的工具,目前有些企业并非 FORD 的供应商或汽车业的合作伙伴,也很喜欢用这个方便而有效的方法解决品质问题,成为一个固定而有共识的标准化问题解决步骤。

Discipline 1. 成立改善小组(Form the Team):由议题之相关人员组成,通常是跨功能性的,说明团队成员间的彼此分工方式或担任的责任与角色。

Discipline 2. 描述问题(Describe the Problem):将问题尽可能量化而清楚地表达,并能解决中长期的问题而不是只有眼前的问题。

Discipline 3. 实施及确认暂时性的对策(Contain the Problem):对于解决 D2 之立即而短期行动,避免问题扩大或持续恶化,包含清库存、缩短PM时间、加派人力等。

Discipline 4. 原因分析及验证真因(Identify the Root Cause):发生D2 问题的真正原因、说明分析方法、使用工具(品质工具)的应用。

Discipline 5. 选定及确认长期改善行动效果(Formulate and Verify Corrective Actions):拟订改善计画、列出可能解决方案、选定与执行长期对策、验证改善措施,清除 D4 发生的真正原因,通常以一个步骤一个步骤的方式说明长期改善对策,可以应用专案计划甘特图(Gantt Chart),并说明品质手法的应用。

Discipline 6. 改善问题并确认最终效果(Correct the Problem and Confirm the Effects):执行 D5 后的结果与成效验证。

Discipline 7. 预防再发生及标准化(Prevent the Problem):确保 D4 问题不会再次发生的后续行动方案,如人员教育训练、改善案例分享(Fan out) 、作业标准化、产出BKM、执行FCN 、分享知识和经验等。

业务流程重组(BPR)

13

BPR的定义

业务流程重组(BPR)

BPR:Business Process Reengineering

1

案例:福特北美汽车公司付款流程重组

福特北美公司预付款部门雇佣员工500余人,冗员严重, 效率低下。他们最初制定的改革方案是:运用信息技术,减少

信息传递,以达到裁员20%的目标。

但是参观了Mazda(马自达)之后,他们震惊了,Mazda 是家小公司,其应付款部门仅有5人,就算按公司规模进行数 据调整之后,福特公司也多雇佣了5倍的员工,于是他们推翻 了第一种方案,决定彻底重建其流程。

17

BPR的主要思想与原则 顾客与企业的联系不是单点方式 (Single Point of Contact),如一个顾客要想 查询发票信息,必须与企业的财务部门联系,与 之打交道的销售部门只知道有关销售方面的信息。 此外,由于部门边界限制,很多工作只是为了满 足企业内部管理结构的需要而完成,从而存在很 多无效的工作。

戏剧性改善表明业务流程重组追求的不是一 般意义上的业绩提升或略有改善、稍有好转等, 而是要使企业业绩有显著的增长、极大的飞跃和 产生戏剧性变化。这也是业务流程重组工作的特 点和取得成功的标志。

14

BPR的定义 业务流程重组关注的要点是企业的业务处理 流程,一切“重组”工作全部是围绕业务流程展开 的。“业务流程”是指一组共同为顾客创造价值而 又相互关联的活动。哈佛商学院的Michael Porter 教授将企业的业务流程描绘为一个价值链 (Value Chain),竞争不是发生在企业与企业之间, 而是发生在企业各自的价值链之间。只有对价值链 的各个环节(业务流程)进行有效管理的企业,才 有可能真正获得市场上的竞争优势。

福特公司的流程再造

一、企业流程再造的概念企业流程再造(Business Process Reengineering,简称BPR)这一概念最初于1990年由美国麻省理工学院的哈默(Michael Hammer)在“Reengineering Work:Don't Automate,But Obliterate”一文中提出。

接着哈默(Michael Hammer)和钱辟(James Champy)于1993年合著的“Reengineering the Corporation——A Manifesto for Business Revolution”一书,全面提出BPR概念。

在书中,他们将“企业流程再造”定义为“从根本上重新思考、彻底改造业务流程,以便在衡量企业绩效的关键指标上取得显著性的改善”,其中衡量绩效的指标包括产品和服务客户满意度、成本、工作效率等。

这个定义包括了四个关键词:根本的(Fundamental),彻底的(Radical),显著性(Dramatic)和流程(Process)。

这就是企业再造的四个核心内容:第一,所谓根本的,是指企业再造需要从根本上重新思考,对长期以来企业在经营中所遵循的分工思想,等级制度和官僚体制等进行重新审视,这需要打破原有的思维定势,进行创造性思维。

第二,所谓彻底的,是指企业再造工程不是对企业进行肤浅的改变或调整修补,而是要追根溯源,进行脱胎换骨式的彻底改造,抛弃现有的业务流程和组织结构以及陈规陋习,另起炉灶,对企业进行重新构造,不是对企业进行改良,增强或调整。

第三,所谓显著性,是指企业再造的目标不是要取得小的改善,而是要取得业绩上的突飞猛进,如大幅度降低成本,缩短研发生产周期,提高质量等。

不是缓和的,渐进式的改善,而是大幅度的跳跃,渐进式的变革只需要精细微调旧系统,而业绩上的巨大飞跃则需要以新的系统取代旧的系统。

第四,所谓企业流程(Business Process),就是企业将多种资源输入转换成对客户有价值的输出的一连串活动集合。

福特-8D工作法

8D报告百科名片8D又称团队导向问题解决方法、8D问题求解法(8D Problem Solving)是福特公司处理问题的一种方法,亦适用于制程能力指数低於其应有值时有关问题的解决,它提供了一套符合逻辑的解决问题的方法,同时对於统计制程管制与实际的品质提升架起了一座桥梁。

简介8D最早是美国福特公司使用的经典质量问题分析手法。

二战期间,美国政府率先采用一种类似8D的流程——“军事标准1520”,又称之为“不合格品的修正行动及部署系统”。

1987年,福特汽车公司首次用书面记录下8D法,在其一份课程手册中这一方法被命名为“团队导向的问题解决法”(Team Oriented Problem Solving)。

当时,福特的动力系统部门正被一些经年累月、反复出现的生产问题搞得焦头烂额,因此其管理层提请福特集团提供指导课程,帮助解决难题。

问题解决8步法8D(8 Disciplines)问题解决8步法8D的原名叫做8 Disciplines,意思是8个人人皆知解决问题的固定步骤。

原始是由Ford公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ISO TS16949、福特公司的特殊要求。

凡是做FORD 的零件,必须采用8D 作为品质改善的工具,目前有些企业并非FORD的供应商或汽车业的合作伙伴,也很喜欢用这个方便而有效的方法解决品质问题,成为一个固定而有共识的标准化问题解决步骤。

Discipline 1. 成立改善小组(Form the Team):由议题之相关人员组成,通常是跨功能性的,说明团队成员间的彼此分工方式或担任的责任与角色。

Discipline 2. 描述问题(Describe the Problem):将问题尽可能量化而清楚地表达,并能解决中长期的问题而不是只有眼前的问题。

Discipline 3. 实施及确认暂时性的对策(Contain the Problem):对于解决D2 之立即而短期行动,避免问题扩大或持续恶化,包含清库存、缩短PM时间、加派人力等。

G-FPS五大工具

是

是否理解并 执行标准

是

标准是否足够 ?

否

• 检查并改进标准 • 培训标准 • 强化标准并通过实践检验标准

8/66

长安汽车标准作业系统简介

1.系统直观展示

系统

登陆

目前,

此系统

尚处于 试用阶段

系统 首页 所有工厂 一目了然

工厂信息维护页面

9/66

长安汽车标准作业系统简介

1.系统直观展示 车间与生产线信息了如指掌

(全球采购系统)

采购 采购定单的发放

Lean Zero MIS Material 成本核算,定价 & CPU Flow & OTD 采购信Efficiency

Skilled & 100% Motivated (财务模块) Utilization People

24/66

一、G-FPS主要精益工具

G-FPS的主要管理工具包括目标管理、时间管理、数据管理、问题管理、过程确认、 目视管理等多个方面,其中还在持续改善方法、标准化作业推进方法等方面作了大量优 化。以下为推广的主要精益工具:

• 标准化工作管理工具

时间&数据 管理

•现场管理工 具

T-card

CI看板 (问题升级流 程)

所有人必须无条件遵循标准,并让异常凸显

• • •

找出偏离标准和背离标准的情况,即“异常” 保证异常显而易见 促使异常向改进机会方向发展, 以此健全管理系统

• 确定并将标准文档化 • 确定如何使标准根深蒂固 • 培训及/或加强培训 • 异常是否凸显? • 怎样进行过程确认?

当异常 发生时

是否有标准

否 否

过程控制

关键输出

A N D O N

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

—上海交运集团股份有限公司汽车零部件制造分公司

1

GPDS 全球产品开发体系

GPDS( Global Product Development System)

—是FORD公司全球产品开发体系,替代原FPDS福特产品开发体系

早期参与

在产品开发过程早期,与供应商更融洽地合作

团队

利用福特跨功能团队与供应商一起在现场工作 (4次拜访)

PPAP 的18项

1. Design Records设计记录 2. Engineering Change Documents

工程变更文件 3. Engineering Approval 工程批准 4. Design FMEA设计FMEA 5. Process Flow Diagrams过程流程

图 6. Process FMEA过程FMEA 7. Control Plans控制计划 8. Measurement System Analysis

Required Inputs

START

IRNelePaUseTd S design [#1,2,3 & 4]

Trained supplier production operators

Sub-supplier(s) material status

from Tier-x R@R

Quantity of parts required as defined by

Phase 3 Capacity Verification

产能验证

Phase 2 Production Verification

生产验证

加强沟通

1. 一至性的沟通 2. 关注少数重要的优先点。 3. 言简意赅 4. 帮助使用者区分优先级 5. 去除障碍

Phase 1 Quality Verification

13. Appearance Approval Report外观批 准报告

14. Sample Production Parts生产样件 15. Master Sample标准样件 16. Checking Aids检查辅具 17. Customer-Specific Requirements顾

客特殊要求 18. Production Part Approval Process

5.5MBJ1

TT

PP

MP1

5MBJ1 2.5MBJ1 0MBJ1

供应商选 点开始

关键供 应商选择

跨功能小组形成

解决问题

启动会议 开始

第一次现场 评审

第二次现场 评审

决定: 是否进 行试生

产?

第三次现 场评审

第四次现场 评审

更新供应商 APQP/PPAP 准备状态评估报告 (A表) 6

FORD项目开发节点

Studies测量系统分析研究 9. Dimensional Results尺寸报告

10. Records of Material / Performance Test Results材料和性能测试结果及 纪录

11. Initial Process Studies初始过程能 力研究

12. Qualified Laboratory Documentation有资格的实验室文件

第四次现场 评审

更新供应商 APQP/PPAP 准备状态评估报告 (A表)

3

项目节点(里程碑)

• PTC-Program Target Compatibility 项目目标整合

•PA-Program Approval 项目批准

•FDJ-Final Data Judgement 工程数据发布 •VP-Verification Prototype (OTS)样件验证 •PEC-Preliminary Engineering Completion 工程数据冻结

M1 25MBJ1

PA

FDJ

20.5MBJ1 17MBJ1

VP 13MBJ1

PEC 8MBJ1

LR/ FEC

5.5MBJ1

TT 5MBJ1

PP 2.5MBJ1

MP1 0MBJ1

高影响供 应商选择

跨功能小组形成

解决问题

启动会议 开始

第一次现场 评审

第二次现场 评审

决定: 是否进 行试生 产?

第三次现场 评审

标准化

采用唯一的,全球通用到,有纪律的流程 尽量减少返工和重复。

管理/汇报

使用共同的,明确的交付报告和结构化的 管理评审模式

GPDS 供应商管理过程-总览

Unit

Unit

PTC

PA

34MBJ1

27.5MBJ1

PTCC

PTC/ M1DJ

33.5MBJ1 (655/654)

27MBJ1

供应商选 点开始

FORD项目跟踪(装车)节点

Unit

Unit

PTC

PA

34MBJ1

27.5MBJ1

PTCC

PTC/ M1DJ

33.5MBJ1 (655/654)

27MBJ1

项目批准 工程数 据发布

M1

PA

FDJ

25MBJ1

20.5MBJ1 17MBJ1

手工样 件OTS

VP 13MBJ1

PEC 8MBJ1

LR/ FEC

项目节点(里程碑)

• LR-Launch Readiness 生产准备就绪(可生产) •TT-Tooling Trial 工装样件 (PSW1) •PP-Pilot Production 试生产(可售)(PSW2) •MP1-Mass Production 1 量产 (PSW3) •Job #1— 整车投产

customer (default 300 consecutive

parts)

Job 1 Location (final site & line)

Production process including

质量验证 Phase 0 Run-at-Rate 节拍生产

改善工作流程

1. 简化 2. 稳定化 3. 标准化 4. 节奏化 5. 持续性

供应商阶段性PPAP过程图

Required Inputs Proceed to next page

Proceed to next page Proceed to next page

Submission Warrant (PSW)零件提交 保证书

Phased PPAP 要求

• Phased PPAP是FORD对PPAP流程管理的特殊 要求

• 主要目的是提高正式生产是的质量表现 • 需要供应商证明以下要点:

—制造能力 —产品质量 —产能能力

全球阶段性PPAP:是在怎样的基础上建立起来 的