gb50205-2001焊缝质量等级及缺陷分级(总结).doc

GT50205-2001

检查数量:全数检查。 检验方法:检查超声波或射线 探伤记录。

岳安检测制作

5.2.7 对于需要进行焊前预热或焊后热处理的焊缝,其预热温度或后热温度应 符合国家现行有关规定或通过工艺试验确定。预热区在焊道两侧,每侧宽度均应 大于焊件厚度的1.5倍以上,且不应小于100mm;后热处理应在焊后立即进行,保 温时间应根据板厚按每25mm板厚1h确定。

岳安检测制作

岳安检测制作

谢谢方法:检查预、后热施工记录和工艺试验报告。 5.2.8 二级、三级焊缝外观质量标准应符合本规范附录A中表A.0.1的规定。三 级对接焊缝应按二级焊缝标准进行外观质量检验。 检验数量:每批同类构件抽查10%,且不应少于3件,被抽查构件中,每一 类型焊缝按条数抽查5%,且不应少于1条;每条检查1处,总抽查数不应少于10处。 检验方法:观察检查或使用放大镜、焊缝量规和钢尺检查。

检查数量:全数检查。 检验方法:检查焊接工艺评定报告。 5.2.4 设计要求全焊透的一、二级焊缝应采用超声探伤进行内部缺陷的检验, 超声波探伤不能对缺陷作出判断时,应采用射线探伤,其内部缺陷分级及探伤方 法应符合现行国家标准《钢焊缝手工超声波探伤方法和探伤结果分级》GB11345 或《钢融化焊对接接头射线照相和质量分级》GB3323的规定。

中华人民共和国国家标准

GB 50205-2001

钢结构工程施工质量验收规范

岳安检测制作

授课人:武彬

5 钢结构焊接工程

5.1 一般规定 5.1.3 碳素结构钢应在焊缝冷却到环境温度、低合金结构钢应在完成焊接24h以 后,进行焊缝探伤检验。 5.1.4 焊缝施焊后应在工艺规定的焊缝及部位打上焊工钢印。 5.2 钢构件焊接工程 5.2.3 施工单位对其首次采用的钢材、焊接材料、焊接方法、焊后热处理等, 应进行焊接工艺评定,并应根据评定报告确定焊接工艺。

钢结构工程施工质量验收规范GB50205

钢结构工程施工质量验收规范GB50205-2001(上)建筑规范2009-09-29 12:18:07 阅读434 评论1 字号:大中小订阅1 总则1.0.1 为加强建筑工程质量管理,统一钢结构工程施工质量的验收,保证钢结构工程质量,制定本规范。

1.0.2 本规范适用于建筑工程的单层、多层、高层以及网架、压型金属板等钢结构工程施工质量的验收。

1.0.3 钢结构工程施工中采用的工程技术文件、承包合同文件对施工质量验收的要求不得低于本规范的规定。

1.0.4 本规范应与现行国家标准《建筑工程施工质量验收统一标准》GB 50300配套使用。

1.0.5 钢结构工程施工质量的验收除应执行本规范的规定外,尚应符合国家现行有关标准的规定。

2 术语、符号2.1 术语2.1.1 零件 part组成部件或构件的最小单元,如节点板、翼缘板等。

2.1.2 部件 component由若干零件组成的单元,如焊接H型钢、牛腿等。

2.1.3 构件 element由零件或由零件和部件组成的钢结构基本单元,如梁、柱、支撑等。

2.1.4 小拼单元 the smallest assembled rigid unit钢网架结构安装工程中,除散件之外的最小安装单元,一般分平面桁架和锥体两种类型。

2.1.5 中拼单元 intermediate assembled structure钢网架结构安装工程中,由散件和小拼单元组成的安装单元,一般分条状和块状两种类型。

2.1.6 高强度螺栓连接副 set of high strength bolt高强度螺栓和与之配套的螺母、垫圈的总称。

2.1.7 抗滑移系数 slip coefficent of faying surface高强度螺栓连接中,使连接件摩擦面产生滑动时的外力与垂直于摩擦面的高强度螺栓预拉力之和的比值。

2.1.8 预拼装 test assembling为检验构件是否满足安装质量要求而进行的拼装。

盛具制造的基本制作要求

盛具制造的基本制作要求为了保证盛具产品质量,延长产品使用寿命。

特制作了以下产品制作要求。

1 焊接技术要求:关于焊接质量的要求可根据以下标准执行GB50205-2001焊缝质量等级及缺陷分级焊缝质量等级 一级 二级 三级内部缺陷超声波探伤评定等级 Ⅱ Ⅲ ——检验等级 B级 B级 ——探伤比例 100% 20% ——内部缺陷射线探伤评定等级 Ⅱ Ⅲ ——检验等级 AB级 AB级 ——探伤比例 100% 20% ——外观质量一级 二级 三级未焊满(不足设计要求)不允许 ≤0.2+0.02t,且≤1.0 ≤0.2+0.04t,二、三级且≤2.0每100.0焊缝内缺陷总长≤25.0根部收缩 不允许 ≤0.2+0.02t,且≤1.0 ≤0.2+0.04t,二、三级 且≤2.0长度不限咬边 不允许 ≤0.05t且≤0.连续长度≤100.0,且焊缝两侧咬边总长≤10%焊缝全长≤0.1t且≤1.0,长度不限弧坑裂纹 不允许 允许存在个别长≤5.0的弧坑裂纹电弧擦伤 不允许 允许存在个别接头不良 不允许 缺口深度≤0.05t,且≤0.5 缺口深度≤0.1t,且≤1.0表面夹渣 不允许 不允许 深≤0.2t,长≤0.5t,且≤20表面气孔 不允许 不允许 每50.0长度焊缝内允许直径≤0.4t 且≤3.0的气孔2个,孔距应≥6倍孔径注:1、探伤比例的计数方法应按以下原则确定:(1)对工厂制作焊缝,应按每条焊缝计算百分比,且探伤长度应不小于200mm,当焊缝长度不足200mm时,应对整条焊缝进行探伤;(2)对现场安装焊缝,应按同一类型、同一施焊条件的焊缝条数计算百分比,探伤长度应不小于200mm,并应不少于1条焊缝。

2、表内t为连接处较薄的板厚。

3、表中单位为mm。

抱箍固定质量要求:1、抱箍安装须配配外六角螺栓及平垫锁紧螺母;2、平行安装抱箍不需加固,纵向及承重安装须用自攻螺钉或点焊加固;2 开口销固定技术要求:1、穿孔后必须回弯,形成回型;2、不得飞翘,避免机械伤人;3、配平垫,增强缓冲延长产品使用寿命,装配平垫数量根据平垫装配后间隙装配装配后间隙不大于1mm.见图例:3 气弹簧装配技术要求:1、气弹簧装配大头向取件方向,并向下倾斜5-7°;2、配平垫及锁紧螺母。

焊缝的无损检测标准要求及等级分-WPS Office

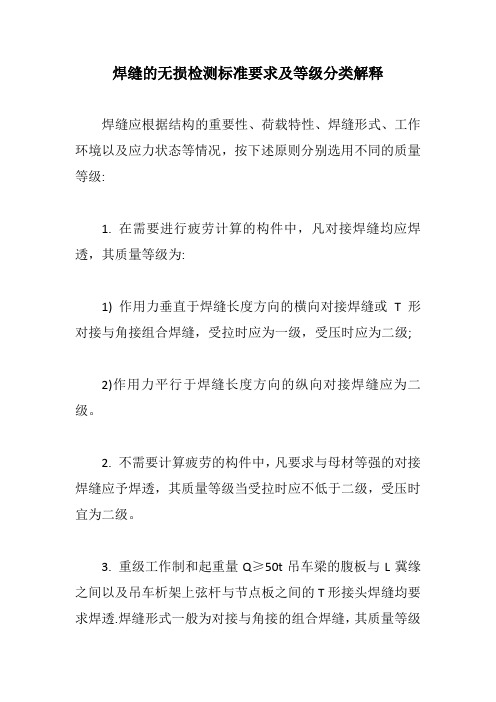

焊缝的无损检测标准要求及等级分类解释焊缝应根据结构的重要性、荷载特性、焊缝形式、工作环境以及应力状态等情况,按下述原则分别选用不同的质量等级:1、在需要进行疲劳计算的构件中,凡对接焊缝均应焊透,其质量等级为:(a)作用力垂直于焊缝长度方向的横向对接焊缝或T形对接与角接组合焊缝,受拉时应为一级,受压时应为二级;(b)作用力平行于焊缝长度方向的纵向对接焊缝应为二级。

2、不需要计算疲劳的构件中,凡要求与母材等强的对接焊缝应予焊透,其质量等级当受拉时应不低于二级,受压时宜为二级3、重级工作制和起重量Q≥50t吊车梁的腹板与L冀缘之间以及吊车析架上弦杆与节点板之间的T形接头焊缝均要求焊透。

焊缝形式一般为对接与角接的组合焊缝,其质量等级不应低于二级。

4、不要求焊透的’I形接头采用的角焊缝或部分焊透的对接与角接组合焊缝,以及搭接连接采用的角焊缝,其质量等级为:(a)对直接承受动力荷载且需要验算疲劳的结构和吊车起重量等于或大于50t的中级工作制吊车梁,焊缝的外观质量标准应符合二级;(b)对其他结构,焊缝的外观质量标准可为二级。

外观检查一般用目测,裂纹的检查应辅以5倍放大镜并在合适的光照条件下进行,必要时可采用磁粉探伤或渗透探伤,尺寸的测量应用量具、卡规。

焊缝外观质量应符合下列规定:1、一级焊缝不得存在未焊满、根部收缩、咬边和接头不良等缺陷,一级焊缝和二级焊缝不得存在表面气孔、夹渣、裂纹和电弧擦伤等缺陷;2、二级焊缝的外观质量除应符合本条第一款的要求外,尚应满足下表的有关规定;3、三级焊缝的外观质量应符合下表有关规定。

设计要求全焊透的焊缝,其内部缺陷的检验应符合下列要求:1、一级焊缝应进行100%的检验,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB 11345)B 级检验的Ⅱ级及Ⅱ级以上;2、二级焊缝应进行抽检,抽检比例应不小于20%,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB 11345)B级检验的Ⅲ级及Ⅲ级以上;3、全焊透的三级焊缝可不进行无损检测。

焊缝的无损检测标准要求及等级分类解释【最新版】

焊缝的无损检测标准要求及等级分类解释焊缝应根据结构的重要性、荷载特性、焊缝形式、工作环境以及应力状态等情况,按下述原则分别选用不同的质量等级:1. 在需要进行疲劳计算的构件中,凡对接焊缝均应焊透,其质量等级为:1) 作用力垂直于焊缝长度方向的横向对接焊缝或T形对接与角接组合焊缝,受拉时应为一级,受压时应为二级;2)作用力平行于焊缝长度方向的纵向对接焊缝应为二级。

2. 不需要计算疲劳的构件中,凡要求与母材等强的对接焊缝应予焊透,其质量等级当受拉时应不低于二级,受压时宜为二级。

3. 重级工作制和起重量Q≥50t吊车梁的腹板与L冀缘之间以及吊车析架上弦杆与节点板之间的T形接头焊缝均要求焊透.焊缝形式一般为对接与角接的组合焊缝,其质量等级不应低于二级。

4. 不要求焊透的’I'形接头采用的角焊缝或部分焊透的对接与角接组合焊缝,以及搭接连接采用的角焊缝,其质量等级为:1) 对直接承受动力荷载且需要验算疲劳的结构和吊车起重量等于或大于50t的中级工作制吊车梁,焊缝的外观质量标准应符合二级;2) 对其他结构,焊缝的外观质量标准可为二级。

外观检查一般用目测,裂纹的检查应辅以5 倍放大镜并在合适的光照条件下进行,必要时可采用磁粉探伤或渗透探伤,尺寸的测量应用量具、卡规。

焊缝外观质量应符合下列规定1一级焊缝不得存在未焊满、根部收缩、咬边和接头不良等缺陷,一级焊缝和二级焊缝不得存在表面气孔、夹渣、裂纹和电弧擦伤等缺陷;2二级焊缝的外观质量除应符合本条第一款的要求外,尚应满足下表的有关规定;3三级焊缝的外观质量应符合下表有关规定焊缝质量等级检测项目二级三级未焊满≤0.2+0.02t 且≤1mm,每100mm 长度焊缝内未焊满累积长度≤25mm≤0.2+0.04t 且≤2mm,每100mm 长度焊缝内未焊满累积长度≤25mm根部收缩≤0.2+0.02t 且≤1mm,长度不限≤0.2+0.04t 且≤2mm,长度不限咬边≤0.05t 且≤0.5mm,连续长度≤100mm,且焊缝两侧咬边总长≤10%焊缝全长≤0.1t 且≤1mm,长度不限裂纹不允许允许存在长度≤5mm 的弧坑裂纹电弧擦伤不允许允许存在个别电弧擦伤接头不良缺口深度≤0.05t 且≤0.5mm,每1000mm 长度焊缝内不得超过1 处缺口深度≤0.1t 且≤1mm,每1000mm 长度焊缝内不得超过1 处表面气孔不允许每50mm 长度焊缝内允许存在直径≤0.4t 且≤3mm 的气孔2 个;孔距应≥6倍孔径表面夹渣不允许深≤0.2t,长≤0.5t 且≤20mm设计要求全焊透的焊缝,其内部缺陷的检验应符合下列要求1一级焊缝应进行100%的检验,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB 11345)B 级检验的Ⅱ级及Ⅱ级以上;2二级焊缝应进行抽检,抽检比例应不小于20%,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB 11345)B级检验的Ⅲ级及Ⅲ级以上;3全焊透的三级焊缝可不进行无损检测。

钢结构焊接规范

钢结构焊接规范钢结构从下料、组对、焊接、检验等工艺钢结构手工电弧焊焊接施工工艺标准依据标准:《建筑工程施工质量验收统一标准》GB50300-2001《钢结构工程施工质量验收规范》GB50205-2001《钢焊缝手工超声波探伤方法和探伤结果分级法》GB11345《钢熔化焊对接接头射线照相和质量分级》GB3323《焊接球节点钢网架焊缝超声波探伤方法及质量分级法》JBJ/T3034.1《螺栓球节点钢网架焊缝超声波探伤方法及质量分级法》JBJ/T3034.2《建筑钢结构焊接技术规程》JGJ811、范围本工艺标准适用于一般工业与民用建筑工程中钢结构制作与安装手工电弧焊焊接工程。

2、施工准备2.1材料及主要机具2.1.1电焊条:其型号按设计要求选用,必须有质量证明书。

按要求施焊前经过烘焙。

严禁使用药皮脱落、焊芯生锈的焊条。

设计无规定时,焊接Q235 钢时宜选用E43系列碳钢结构焊条;焊接16Mn钢时宜选用E50系列低合金结构钢焊条;焊接重要结构时宜采用低氢型焊条(碱性焊条)。

按说明书的要求烘焙后,放入保温桶内,随用随取。

酸性焊条与碱性焊条不准混杂使用。

2.1.2引弧板:用坡口连接时需用弧板,弧板材质和坡口型式应与焊件相同。

2.1.3主要机具:电焊机(交、直流)、焊把线、焊钳、面罩、小锤、焊条烘箱、焊条保温桶、钢丝刷、石棉条、测温计等。

2.2作业条件2.2.1熟悉图纸,做焊接工艺技术交底。

2.2.2施焊前应检查焊工合格证有效期限,应证明焊工所能承担的焊接工作。

2.2.3现场供电应符合焊接用电要求。

2.2.4环境温度低于0℃,对预热,后热温度应根据工艺试验确定。

3、操作工艺3.1工艺流程:作业准备→电弧焊接(平焊、立焊、横焊、仰焊)→焊缝检查。

3.2钢结构电弧焊接3.2.1平焊3.2.1.1选择合格的焊接工艺,焊条直径,焊接电流,焊接速度,焊接电弧长度等,通过焊接工艺试验验证。

3.2.1.2清理焊口:焊前检查坡口、组装间隙是否符合要求,定位焊是否牢固,焊缝周围不得有油污、锈物。

焊缝等级的划分

1 建筑结构安全等级为一级的一、二级焊缝。

2 建筑结构安全等级为二级的一级焊缝。

3 大跨度结构中一级焊缝。

4 重级工作制吊车梁结构为一级焊缝。

关于焊缝等级的定义的部分要求见《钢结构设计规范》GB50017-2003的第7章连接计算。

7.1焊缝连接7.1.1 焊缝应根据结构的重要性、荷载特性、焊缝形式、工作环境以及应力状态等情况,按下述原则分别选用不同的质量等级:1 在需要进行疲劳计算的构件中,凡对接焊缝均应焊透,其质量等级为:1)作用力垂直于焊缝长度方向的横向对接焊缝或T型对接与角接组合焊缝,受拉时为一级,受压时应为二级;2)作用力平行于焊缝长度方向的纵向对接焊缝应为二级。

2 不需要计算疲劳的构件中,凡要求与母材等强的对接焊缝应予焊透,其质量接等级当受拉时应不低于二级,受压时宜为二级。

3 重级工作制和起重量Q≥50t的中级工作制吊车梁的腹板与上翼缘之间以及吊车桁架上弦杆与节点之间的T形接头焊缝均要求焊透,焊缝形式一般为对接与角接组合焊缝,其质量等级不应低于二级。

4 不要求焊透的T形接头采用的角焊缝或部分焊透的对接焊缝,以及搭接连接采用的角焊缝,其质量等级为:1)对直接承受动力荷载且需要验算疲劳的结构和吊车起重量等于或大于50t的中级工作制吊车梁,焊缝的外观质量标准应符合二级;2)对其它结构,焊缝的外观质量标准可为三级。

焊缝应根据结构的重要性、荷载特性、焊缝形式、工作环境以及应力状态等情况,按下述原则分别选用不同的质量等级,1. 在需要进行疲劳计算的构件中,凡对接焊缝均应焊透,其质量等级为1) 作用力垂直于焊缝长度方向的横向对接焊缝或T形对接与角接组合焊缝,受拉时应为一级,受压时应为二级;2)作用力平行于焊缝长度方向的纵向对接焊缝应为二级。

2 .不需要计算疲劳的构件中,凡要求与母材等强的对接焊缝应予焊透,其质量等级当受拉时应不低于二级,受压时宜为二级3 .重级工作制和起重量Q≥50t吊车梁的腹板与L冀缘之间以及吊车析架上弦杆与节点板之间的T形接头焊缝均要求焊透.焊缝形式一般为对接与角接的组合焊缝,其质量等级不应低于二级4 .不要求焊透的’I'形接头采用的角焊缝或部分焊透的对接与角接组合焊缝,以及搭接连接采用的角焊缝,其质量等级为:1)对直接承受动力荷载且需要验算疲劳的结构和吊车起重量等于或大于50t的中级工作制吊车梁,焊缝的外观质量标准应符合二级;2) 对其他结构,焊缝的外观质量标准可为二级。

焊缝质量标准及等级

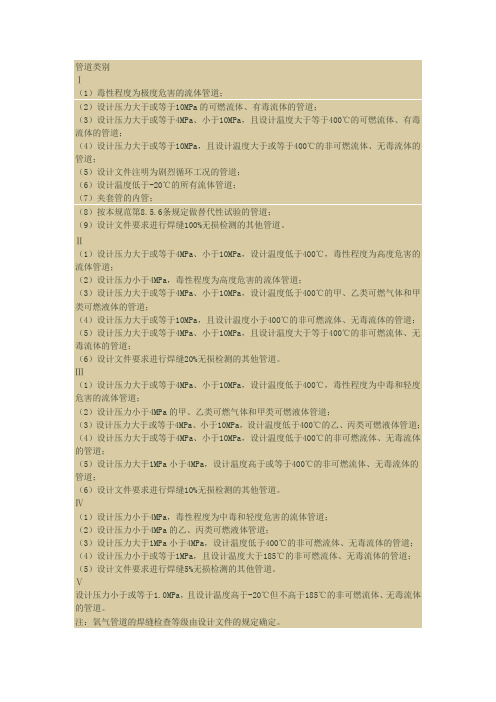

管道类别Ⅰ(1)毒性程度为极度危害的流体管道;(2)设计压力大于或等于10MPa的可燃流体、有毒流体的管道;(3)设计压力大于或等于4MPa、小于10MPa,且设计温度大于等于400℃的可燃流体、有毒流体的管道;(4)设计压力大于或等于10MPa,且设计温度大于或等于400℃的非可燃流体、无毒流体的管道;(5)设计文件注明为剧烈循环工况的管道;(6)设计温度低于-20℃的所有流体管道;(7)夹套管的内管;(8)按本规范第8.5.6条规定做替代性试验的管道;(9)设计文件要求进行焊缝100%无损检测的其他管道。

Ⅱ(1)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃,毒性程度为高度危害的流体管道;(2)设计压力小于4MPa,毒性程度为高度危害的流体管道;(3)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的甲、乙类可燃气体和甲类可燃液体的管道;(4)设计压力大于或等于10MPa,且设计温度小于400℃的非可燃流体、无毒流体的管道;(5)设计压力大于或等于4MPa、小于10MPa,且设计温度大于等于400℃的非可燃流体、无毒流体的管道;(6)设计文件要求进行焊缝20%无损检测的其他管道。

Ⅲ(1)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃,毒性程度为中毒和轻度危害的流体管道;(2)设计压力小于4MPa的甲、乙类可燃气体和甲类可燃液体管道;(3)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的乙、丙类可燃液体管道;(4)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的非可燃流体、无毒流体的管道;(5)设计压力大于1MPa小于4MPa,设计温度高于或等于400℃的非可燃流体、无毒流体的管道;(6)设计文件要求进行焊缝10%无损检测的其他管道。

Ⅳ(1)设计压力小于4MPa,毒性程度为中毒和轻度危害的流体管道;(2)设计压力小于4MPa的乙、丙类可燃液体管道;(3)设计压力大于1MPa小于4MPa,设计温度低于400℃的非可燃流体、无毒流体的管道;(4)设计压力小于或等于1MPa,且设计温度大于185℃的非可燃流体、无毒流体的管道;(5)设计文件要求进行焊缝5%无损检测的其他管道。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不允许

允许存在个别

电弧擦伤

接头不良

不允许

缺口深度≤0.05t,

且≤0.5

缺口深度≤0.1t,

且≤1.0

表面夹渣

不允许

深≤0.2t,

长≤0.5t,且≤20

表面气孔

不允许

每50.0长度焊缝内允许直径≤0.4t且≤3.0的气孔2个,孔距应≥6倍孔径

注:1、探伤比例的计数方法应按以下原则确定:(1)对工厂制作焊缝,应按每条焊缝计算百分比,且探伤长度应不小于200mm,当焊缝长度不足200mm时,应对整条焊缝进行探伤;(2)对现场安装焊缝,应按同一类型、同一施焊条件的焊缝条数计算百分比,探伤长度应不小于200mm,并应不少于1条焊缝。

2、表内t为连接处较薄的板厚。

3、表中单位为mm。

GB50205-2001焊缝质量等级及缺陷分级(总结)

焊缝质量等级

一级

二级

三级

内部缺陷超声波

探伤

评定等级

Ⅱ

Ⅲ

——

检验等级

B级

B级

——

探伤比例

100%

20%——ຫໍສະໝຸດ 内部缺陷射线探伤评定等级

Ⅱ

Ⅲ

——

检验等级

AB级

AB级

——

探伤比例

100%

20%

——

外观质量

未焊满

(不足设计要求)

不允许

≤0.2+0.02t,且≤1.0

≤0.2+0.04t,且≤2.0

每100.0焊缝内缺陷总长≤25.0

根部收缩

不允许

≤0.2+0.02t,且≤1.0

≤0.2+0.04t,且≤2.0

长度不限

咬边

不允许

≤0.05t且≤0.5;连续长度≤100.0,且焊缝两侧咬边总长≤10%焊缝全长

≤0.1t且≤1.0,

长度不限

弧坑裂纹

不允许

允许存在个别长≤5.0的弧坑裂纹