进气系统设计计算报告

进排气系统及冷却系统计算

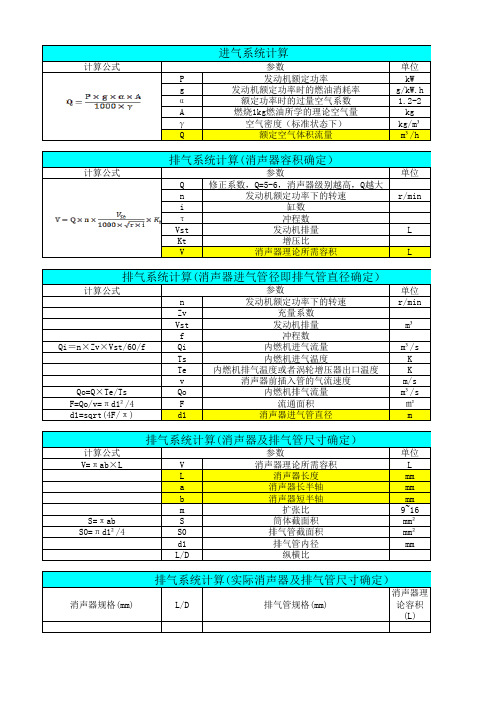

计算公式单位P发动机额定功率kWg发动机额定功率时的燃油消耗率g/kW.hα额定功率时的过量空气系数 1.2-2A燃烧1kg燃油所学的理论空气量kgγ空气密度(标准状态下)kg/m³Q额定空气体积流量m³/h 计算公式单位Q修正系数,Q=5-6,消声器级别越高,Q越大n发动机额定功率下的转速r/mini缸数τ冲程数Vst发动机排量LKt增压比V消声器理论所需容积L 计算公式单位n发动机额定功率下的转速r/minZv充量系数Vst发动机排量m³f冲程数Qi=n×Zv×Vst/60/f Qi内燃机进气流量m³/sTs内燃机进气温度KTe内燃机排气温度或者涡轮增压器出口温度Kv消声器前插入管的气流速度m/s Qo=Q×Te/Ts Qo内燃机排气流量m³/s F=Qo/v=πd1²/4F流通面积㎡d1=sqrt(4F/π)d1消声器进气管直径m 计算公式单位V=πab×L V消声器理论所需容积LL消声器长度mma消声器长半轴mmb消声器短半轴mmm扩张比9~16 S=πab S筒体截面积mm²S0=πd1²/4S0排气管截面积mm²d1排气管内径mmL/D纵横比消声器规格(mm)L/D排气管规格(mm)消声器理论容积(L)进气系统计算参数排气系统计算(消声器容积确定)参数排气系统计算(消声器进气管径即排气管直径确定)参数排气系统计算(消声器及排气管尺寸确定)参数排气系统计算(实际消声器及排气管尺寸确定)。

卡车进气系统设计与计算

卡车进气系统设计与计算卡车进气系统设计与计算摘要本论文主要研究卡车进气系统的设计与计算问题。

在介绍卡车进气系统的基本原理以及现有技术的基础上,构建了基于CFD仿真的进气系统模型,并分析了系统的流场分布、压力分布等。

通过对比不同进气系统的运行参数,选取最佳方案,并对其进行经济性和实用性的分析,以达到优化卡车进气系统的效果。

关键词:卡车进气系统;CFD 仿真;最佳方案;经济性;实用性第一章绪论1.1 研究背景卡车作为一种重要的物流工具,其性能直接影响到物流行业的发展和效率。

进气系统作为卡车发动机的重要组成部分,直接影响到卡车的性能和经济性。

因此,研究卡车进气系统的优化设计和计算问题,对提高卡车性能和经济性具有重要意义。

1.2 研究内容本论文主要研究卡车进气系统的设计与计算问题,包括以下内容:(1)卡车进气系统的基本原理和现有技术的概述;(2)基于CFD仿真的进气系统模型构建,并分析系统的流场分布、压力分布等;(3)对比不同进气系统的运行参数,选取最佳方案;(4)对最佳方案进行经济性和实用性分析;(5)总结并提出未来的研究方向。

第二章卡车进气系统的基本原理和现有技术2.1 进气系统的作用进气系统是指将外部空气引入发动机中,并通过混合、压缩、点火等成为可燃气体,从而产生动力的系统。

进气系统的作用是将干净、充足的空气送入发动机中,以便发动机能够发挥出最佳性能。

2.2 进气系统的结构组成卡车进气系统由进口道、空气滤清器、进气歧管、节气门、进气道、增压器、进气冷却器和进气口等组成。

2.3 现有技术的发展趋势随着科技的不断发展,进气系统的技术也在不断的升级和改进,主要包括增压技术、直喷技术、泰坦机技术等。

第三章基于CFD仿真的进气系统模型构建3.1 建立进气系统的数学模型本论文采用CFD仿真技术,建立了卡车进气系统的数学模型。

通过对流体运动方程、物质守恒方程、动量守恒方程和能量守恒方程的求解,可以得到进气系统的流场分布图和压力分布图。

卡车发动机进气系统设计

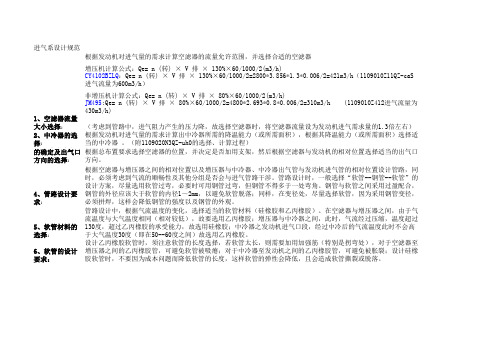

进气系设计规范根据发动机对进气量的需求计算空滤器的流量允许范围,并选择合适的空滤器增压机计算公式:Qe= n (转) × V 排 × 130%×60/1000/2(m3/h)CY4102BZLQ:Qe= n (转) × V 排 × 130%×60/1000/2=2800*3.856*1.3*0.006/2=421m3/h(1109010Z11QZ-caS进气流量为600m3/h)非增压机计算公式:Qe= n (转) × V 排 × 80%×60/1000/2(m3/h)JM495:Qe= n (转) × V 排 × 80%×60/1000/2=4800*2.693*0.8*0.006/2=310m3/h (1109010Z412进气流量为430m3/h)(考虑到管路中,进气阻力产生的压力降,故选择空滤器时,将空滤器流量设为发动机进气需求量的1.3倍左右)2、中冷器的选择:根据发动机对进气量的需求计算出中冷器所需的降温能力(或所需面积),根据其降温能力(或所需面积)选择适当的中冷器 。

(附1109020N3QZ-uh0的选择、计算过程)3、空滤器位置的确定及出气口方向的选择:根据总布置要求选择空滤器的位置,并决定是否加用支架,然后根据空滤器与发动机的相对位置选择适当的出气口方向。

4、管路设计要求:根据空滤器与增压器之间的相对位置以及增压器与中冷器、中冷器出气管与发动机进气管的相对位置设计管路,同时,必须考虑到气流的顺畅性及其他分组是否会与进气管路干涉。

管路设计时,一般选择“软管--钢管--软管”的设计方案,尽量选用软管过弯,必要时可用钢管过弯,但钢管不得多于一处弯角。

钢管与软管之间采用过盈配合,钢管的外径应该大于软管的内径1~2mm,以避免软管脱落;同样,在变径处,尽量选择软管,因为采用钢管变径,必须拼焊,这样会降低钢管的强度以及钢管的外观。

进气系统设计计算

进气系统设计计算进气口位置:进气系统的设计须满足以下条件:●避免机舱内热空气吸入●避免雨滴和雾气直接吸入●避免排气灰尘吸入●从空滤器至涡轮增压器入口之间的进气管必须由耐蚀材料制成●进气系统使用的分离式接头(如罩与空滤器外壳的接头)必须位于空滤器上部●进气系统必须能够进行定期维护,且进行维护时不需要打开空滤器和涡轮增压器之间进气系统的任何部件●尽可能低的系统阻力,以保证最大限度的利用柴油机功率●进气系统部件之间的接头和其它接合处,比如与空压机的接头,必须保持有效密封,避免灰尘或其它污染物进入过滤空气中。

进气口尺寸应设计得足够大,且没有锐弯和面积改变,为减小阻力,还应有平滑的转换导管来与进气管相连。

发动机舱应充分通风,来发散出这些热量。

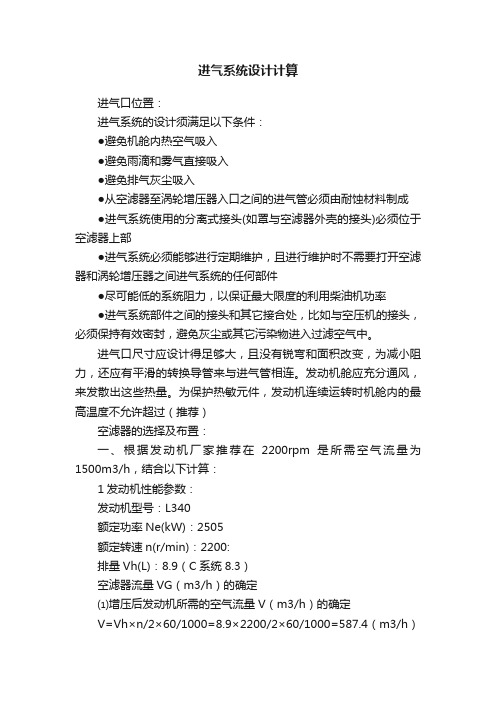

为保护热敏元件,发动机连续运转时机舱内的最高温度不允许超过(推荐)空滤器的选择及布置:一、根据发动机厂家推荐在2200rpm是所需空气流量为1500m3/h,结合以下计算:1发动机性能参数:发动机型号:L340额定功率Ne(kW):2505额定转速n(r/min):2200:排量Vh(L):8.9(C系统8.3)空滤器流量VG(m3/h)的确定⑴增压后发动机所需的空气流量V(m3/h)的确定V=Vh×n/2×60/1000=8.9×2200/2×60/1000=587.4(m3/h)⑵发动机所需理想状态空气量Vo(m3/h)的确定(汽车设计理论)V o=ε×(T oT)0.75×V×ηvo×ψs式中:V o-发动机所需理想状态空气量(m3/h)大气环境温度(k)取313(273+40);T-增压中冷后气体温度(k)取333(273+60)(要求不高于环境温度的20);ηvo-充气效率取0.87(推荐);ψs-扫气效率取1.05 ε-增压比2.18 V o=2.18×(313333)0.75×587.4×0.87×1.05=1116.67(m3/h)⑶空压机流量Vk(m3/h)的确定(推荐为320L/min)bVk=Vkh×nk×601000 式中:Vkh-空压机公称排量(L);nk-空压机的转速(r/min); Vk=0.229×1400×601000=19.2(m3/h)⑷空滤器流量VG的确定(空滤器流量上述设计的储备流量)VG=1.066×(V o+Vk)=1.066×(1116.67+19.2)=1212(m3/h)L考虑到以后布置功率加大380马力发动机结合两者得出按照发动机厂家的推荐空滤器流量≥1500 m3/h5二、流通面积的确定在确定了空滤器容积大小的同时,还应校核一下系统中所允许的气流流速。

气动系统的设计计算

气动系统的设计计算

浏览字体设置:

+

10pt

放入我的网络收藏夹

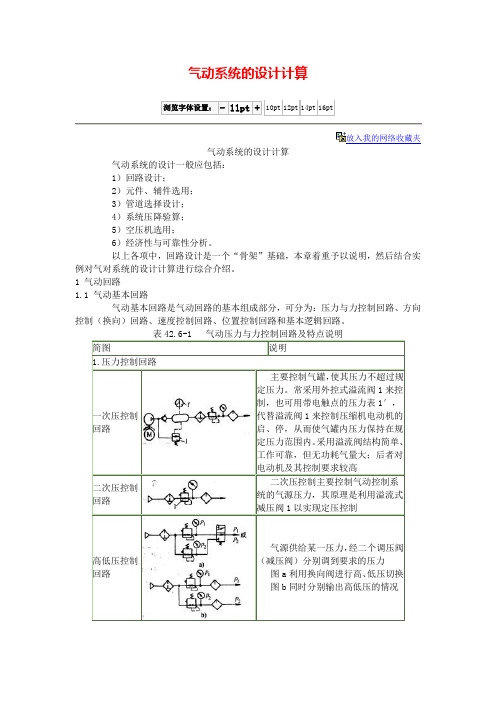

气动系统的设计计算

气动系统的设计一般应包括: 1)回路设计;

2)元件、辅件选用; 3)管道选择设计; 4)系统压降验算; 5)空压机选用;

6)经济性与可靠性分析。

以上各项中,回路设计是一个“骨架”基础,本章着重予以说明,然后结合实例对气对系统的设计计算进行综合介绍。

1 气动回路

1.1 气动基本回路

气动基本回路是气动回路的基本组成部分,可分为:压力与力控制回路、方向控制(换向)回路、速度控制回路、位置控制回路和基本逻辑回路。

1.1.2换向回路(见表4

2.6-2)

表42.6-2 气动换向回路及特点说明

1.1.3速度控制回路(见表4

2.6-3)

位置停止)

表42.6-4 气动位置控制回路及特点说明

1.1.5 基本逻辑回路(见表4

2.6-5)

实际应用中经常遇到的典型回路简称常用回路。

1.2.1 安全保护回路(见表42.6-6)

1.2.2往复动作回路(见表42.6-7、8)

表42.6-6 气动安全保护回路及特点说明

1.2.3程序动作控制回路

程序动作控制回路(表42.6-8)在实际中应用广、类型多。

下面仅举一个双缸程序动作(A1-B1-B0-A0)为例(表42.6-8)说明。

而不同执行缸以及各种不同程序动作的回路,将在本章第2节中介绍其基本设计方法。

1.2.4同步动作控制回路(见表42.6-9)

表42.6-9 气动同步动作控制回路及特点说明。

某型发动机进气歧管改型设计的CFD计算

进行必要的几何体的分割和表面合并。对局部 的表面和线划分网格,以实现对网格质量的控制。

各部分网格划分方案为稳压箱前面直段、进气 歧管、气缸等部分的端面划分边界层网格和四边形 面网格,采用 Cooper 方案划分六面体网格;气门 座处网格尺寸最小,以 0.5 mm 的网格尺寸划分面 网格,并采用 Cooper 方案划分六面体网格;稳压 箱、进气道和燃烧室等部分划分有六面体核心的四 面体网格。

气系统以及稳压箱和进气歧管的流动阻力,用无量

纲流量系数评价进气道-进气门的流通能力。

(1)无量纲流体阻力系数

某一管段上流体阻力系数 ζ 定义为该管段上总

压损失 Δpt 与进出口动压平均值之比为

ζ = Δpt

⎛ ρv2 ⎞

;

⎜ ⎝

2

⎟ ⎠m

(2)无量纲流量系数 CF 为

CF

=

ρ

f

M 2Δp

,

ρm

(4) (5)

第1期

牛 玲,等:某型发动机进气歧管改型设计的 CFD 计算

127

1.1 计算域及网格划分

在亚音速流动情况下,流动系统内的各个元件 相互之间都会产生影响。尽管仅关心进气歧管的流 动阻力等因素,但是为了尽可能真实地模拟流动情 况,除了进气歧管和稳压箱以外,计算域还包括进 气歧管下游的进气道、进气门、燃烧室和气缸以及 稳压箱进口前面的一段直段。这样,在一次计算中 还可以得到进气道流动阻力系数

图 5 改进的进气系统结构 Fig.5 modified structure of inlet system

进气系统设计

及 转 弯 数 量 ,以降 低气 体 损 失 和 进 气 阻 力 。

Y方 向.636,参 考 发 动 机 缸 体 后 端 面 中 心 为 原 点 。

(6)பைடு நூலகம்气 滤 清 器应 便 于 保 养 ,便 于 维 修 ,在 空滤 器 外 壳 上

Z方 向 1421_3,参 考 发 动 机 缸 体 后 端 面 中 心为 原 点 。

滤芯的表面积是决定滤芯使用寿命 的重要参数 ,计算纸

空 气 滤清 器 主 要 功 用 :滤 除 空气 中的 灰 尘和 水气 ,使干 燥 滤 芯 表 面 积 :

清 洁 的空 气进 入 发 动 机 气 缸 。 另外 ,空 气 滤 清器 也有 消 减 进

A=2bnH

气噪声的作用 。以普通轿车为例,每消耗 1L 汽 油需要消耗

发动机进气 口中心坐标为(56.5,一252.5,236.8),此坐标 以

气滤清器进气 口一般置于汽车前脸 ,卡车的进气 口应尽量高, 发动机缸体后端面中心为原点。

一 般 放 在 驾 驶 室 顶部 ,以降低 空 气 含 尘 浓度 。

空气压缩机 口中心坐标为 (412.3,一267,263.6),此坐标 以

中图分类号 :TK403

文献标识码 :A

进气 系 统 的 功用 :是为 发 动 机 提 供纯 净 、干燥 、合 适温 度 、

1.4纸 质 空气 滤 芯 设 计及 计 算

充足的空气,降低灰尘对发动机的磨损 ,最大程度把发动机性

空 气滤 清 器 滤 芯 孔 径 及 过 滤 面 积 取 决 与 发 动机 排 量 、使

式 中 :b一 折 宽 ;n一 折 数 ;H一 滤 芯 高 度 。

5000—10000L空气 。如 此 大 量 空 气 进入 气 缸 ,若不 将 其 中 的杂

轻型工程自卸车进气系统设计布置

轻型工程自卸车进气系统设计布置作者:张红岩,阿珂,刘岩来源:《专用汽车》 2010年第5期摘要:以某款轻型工程自卸车为例,阐述空气滤清器结构形式的选择、空气滤清器进气流量以及中冷器散热面积的计算方法,并介绍了进气系统布置时应注意的事项,为选择合适的空气滤清器及中冷器提供了参考。

关键词:轻型工程自卸汽车进气系统设计布置Abstract Some light construction tipper was took as example. How to choose the correct air filter,calculate the inlet flow of the air filter and the cooling area of intercooler were explained. Items that should be paid attention to in the layout of the intake system is introduced, which give a good reference for choosing a correct air filter.Key words light construction tipper; air intake system; design; layout中图分类号:U469.4.02文献标识码:A文章编号:1004-0226(2010)05-0057-031 前言工程自卸车在专用车企业产量中所占比重较大,其作业环境较为恶劣。

目前工程自卸车广泛采用增压柴油发动机作为动力,发动机是汽车的心脏,而进气系统是发动机的动脉,进气系统的设计和布置直接影响到发动机性能、工作的稳定性、可靠性、环保性和使用寿命等。

目前介绍进气系统维护和设计方面的文献比较多[1-3],多以某一经验公式计算空气滤清器的进气流量,但在工程实际中有时会出现发动机进气量不足的现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

密级:

编号: 进气系统设计计算报告

项目名称:力帆新型三厢轿车设计开发

项目编号: ETF_TJKJ090_LFCAR

编制:日期:

校对:日期:

审核:日期:

批准:日期:

上海同济同捷科技股份有限公司

目录

1 进气系统概述 (2)

系统总体设计原则 (2)

系统的工作原理及组成 (2)

2 进气系统结构的确定及设计计算 (2)

进气系统设计流程 (2)

进气系统流量的确定 (3)

拟选定空气滤清器的允许阻力计算及设计原则 (4)

滤清效率要求 (7)

空滤器滤芯面积确定及滤纸选用 (8)

进气系统结构的确定 (9)

进气系统管路阻力估算 (10)

3 结论 (12)

4 参考资料及文献 (12)

1进气系统概述

1.1 系统总体设计原则

在国内外同挡次同类型轿车的进气系统结构深入比较分析的基础上进行设计和选型,系统设计满足发动机获得高的充量系数,尽可能低地降低发动机的功率损失.此外为了适当降低发动机的进气噪声,在管路中布置谐振腔.

1.2 系统的基本组成

进气系统一般由空气滤清器入口管,空气滤清器,空气滤清器出口连接管,节气门体,怠速控制阀阀体等组成.

2系统结构的确定及设计计算

2.1 进气系统流量的确定

LF7160选用的发动机为宝马型电喷发动机,发动机对进气系统流量的要求取决于发动机本身的因素,即发动机的排量和发动机的工况要求,不同的工况有不同的流量要求.在进气系统流量满足的情况下,发动机实际充入的空气取决于自身的因素,首先,初步确定发动机最大功率工况点进气流量。

式中: V——发动机排量3m;

n——最大功率点转速min

/r;

η——充量系数;

1

η——汽缸数效率;

2

τ——冲程数,四冲程取2,二冲程取1

上式中发动机参数

V =3101598-X 3m

n =6000min /r

1η=

2η=1(四缸取1)

将参数代入得:

即每小时的系统流量h Q 为:

=h Q 270m 3

/h 2.2 拟选定空气滤清器的允许阻力计算及设计原则

设计过程主要考虑发动机在要求流量下所允许的空气滤清器的阻力损失,因安装空气滤清器后发动机外特性曲线会有变化,恒转速及恒定的节气门开度下功率会有轻微下降,一般按发动机额定功率损失%2%1-进行粗算,如下图为宝马型发动机的外特性曲线:

6000min /r ,设计过程初步考虑发动机转速为6000min /r 时允许空气滤清器压力损失为0s P ,对发动机安装空气滤清器前后状态有:

a)首先,未装空气滤清器前,分析管路从节气门(进气歧管)到气阀处相关空气流动参数:

1)管路从节气门(进气歧管)到气阀处有:

式中: a P ——换气过程下止点时缸内压力,Pa (设a P =KPa 1.0); s P ——近似为大气压力,Pa X 5101;

s w ——为新鲜空气流入进气歧管的初速度,s m /;

s ρ——进气管入口处的空气密度,3/m kg ,式中取3/29.1m kg ;

a ρ——进气阀处空气密度,3/m kg ;式中取3/29.1m kg

a w ——为新鲜空气流经气阀处的流速,s m /;

s h ——进气系统阻力损失, Pa

2)按发动机转速为6000min /r ,分别确定a w ,1s w

∴ a w =s p m F F C /

式中: s F ——为进气阀平均有效流通截面积,2m ;

m C ——活塞的平均速度,s m /;

p F ——为活塞面积,2m ;

n ——发动机转速,min /r

因宝马型发动机缸径和行程分别为: 77mm ,mm

又 m C =T S /

式中: T ——每一行程所用时间,s

S —— 发动机行程,m

∴ m C =s m /

又 进气门行程(Lift Intake )为:

排气门行程(Exhaust Intake )为:

进气门直径(Head Diameter- Intake )为:32 mm

排气门直径(Head Diameter —Exhaust )为: 25 mm

∴进气阀平均有效流通截面积s F :

得 s m w a /110=

3)确定新鲜空气流入进气歧管的初速度s w :

进气歧管参数及外形如下图:

各支管路近似长:mm 300

管路进口面积:21400mm

管路出口面积:2900mm

拐弯处近似半径:mm R 100=

总管进口半径近似:mm R 25=

b)其次,安装空气滤清器后, 设发动机转速为6000min /r ,功率损失按

%25.1进行计算,管路参数不变,有

2s w ——为新鲜空气流入空滤器的初速度,s m /;

联立安装空气滤清器前后状态方程:

得: 0s P =KPa 5.1(近似值)

同时,考虑到实际情况及计算中功率损失比较小,最大功率工况点流量下空气滤清器阻力要求小于kPa 8.1-KPa 2即可。

因此,设计过程中主要考虑空气滤清器的额定空气流量满足发动机额定工况转速时的进气量,此外,在安装空间允许的情况下,为了增大储尘能力和延长保养周期,适当采用大过滤面积和大流量的空气滤清器。

2.3 滤清效率要求

因空气滤清器的主要目的是为发动机提供干净新鲜的空气,因此空气滤清器的滤清效率高低直接影晌到发动机的寿命的长短。

滤清效率:滤清效率表示空滤器滤除灰尘杂质的能力,用下式确定: η=(a-b )/a×100%

式中:a -进入空滤器的灰尘,g ;

b -透过空滤器的灰尘,g 。

一般来说,轿车的空气滤清器的原始滤清效率都大于%

因此,本车的空气滤清器的原始滤清效率应大于99%

空滤器滤芯面积的确定及滤纸选用

首先,空滤器滤芯面积的大小直接影晌到空气滤清器滤清寿命的长短。

其次,滤芯滤纸质量的好坏直接影晌到空气滤清器的滤清效率高低,一般来说,无纺布型滤芯好于一般纸质滤芯。

力帆三厢轿车空滤器滤芯面积选用原则:在参照参考样车基础上进行选择,在选用好的滤芯材料的基础上可适当减小滤芯面积,力帆两厢轿车空滤器选用无纺布型滤芯,滤芯面积(A)如下:

A9100

cm

2

初定:n=60 , 滤芯折数n

b=190mm , 滤芯宽度b

h=40mm ,滤芯高度h

空滤器按以上结构参数及空间布置形式进行设计

2.5进气系统结构的确定

首先,参考样车也是选用宝马型电喷发动机,其进气系统主要由空气滤清器,引气管,空气滤清器与发动机连接波纹管组成,滤芯平放,其中引气管和空气滤清器分别带有谐振腔,外形如下所示:

显然,LF7160轿车发动机排量与参考样车发动机排量和型式相同,且参考样车在进气噪声和进气阻力等各方面性能都比较好,因此LF7160轿车进气系统拟采用相同空气滤清器结构,谐振腔的设计和布置在此基础上进行优化和匹配,如下图所示为力帆7160轿车空滤器外形:

总之,LF7160轿车空滤器结构与结构特征参数基本与参考车型相近,引气管与连接管及谐振腔重新进行了设计和优化。

2.4 进气管路阻力估算

气体在管路的流动可近似的看成流体的一元定常流动,不考虑系统中惯性效应和波动效应等小扰动流动,管路阻力基于额定工况进行计算

首先,系统相关管路的初步描述:

1.空滤器前段进气管

与空滤器口连接口口径:60Φ

管路进口面积:24500mm

管路总长:mm 210(直段分别为70,15,20)

两拐弯处半径:mm R 50=

2.空滤器的后段进气管(数模外形)

与空滤器口连口口径:60Φ

管路总长:mm 210(直段分别为32,50,27)

两拐弯处半径:mm R 401=,mm R 802=

系统计算按额定工况(6000min /n )确定空滤器前段和后段气体平均流速,(不考虑安装空滤器)

设气体流经空滤器前段进气管进口流速为1w ,压力损失为1s P ;流经空滤器的后段

进气管出口流速为2w ,压力损失为2s P

其中:弯管按 ⎪⎭⎫ ⎝

⎛-⎪⎭⎫ ⎝⎛+=05

.31902]163.0131.0[θζr d 逐渐缩管按 ]1[2sin 812122⎪⎪⎭⎫ ⎝⎛-=A A αζ

得: 1s P =15.0(Kpa )

24.02 s P (Kpa )

总之,按上述方案设计的两管阻力值均很小,能满足发动机要求。

3 结论

合适的管径和均匀变化的流通断面及空气滤清器阻力要求能满足发动机的动力性,经济性各方面的要求,合适的滤芯面积和滤纸材料可满足发动机要求。

4 参 考 文 献

1. 汽车工程手册编写组编. 汽车工程手册(设计篇). 北京:机械工业出版社,2001

2.汽车工程手册编写组编. 汽车工程手册(基础篇). 北京:机械工业出版社,2001。