冲压模具管理表格汇编

冲压模具制造检查表

Construction Co. Rep

零件制造方代表:

Production Plant Rep.

冲压模具制造审核表(B)

DIE CONSTRUCTION REVIEW( B )

零件号:

Part Number

总成号:

Assembly Part#

工程更改号:

EWO#

零件名称:

Part Name

零件图纸号:

G D & T DWG #

零件图纸更改级别:

Part DWG E/C Level

年型/车型:

Year & Style

零件数模版本号:

Math Data Release #

模具编号:

Die Code

零件供应商:

Part Supplier

SQE ( SGM )

SQE ( SGM ):

电话:

Phone#

DUNS / Z编号:

DUNS / Z Code

模具工程师(供应商pplier)

电话:

D.冲孔头及引孔符合标准

Were the Pierce punch & punch entry as std.

E.斜锲操作平稳,回程装置安装正确

Camoperation is smooth, positive returns are fitted

14.模具的操作安全性

Is the safety cover installed properly

15.所有模具号标牌均正确固定,并按标准上漆

All die ID tags are fitted and painted as std.

注释:

Comments

公司冲压模具设计规范(附表部分)

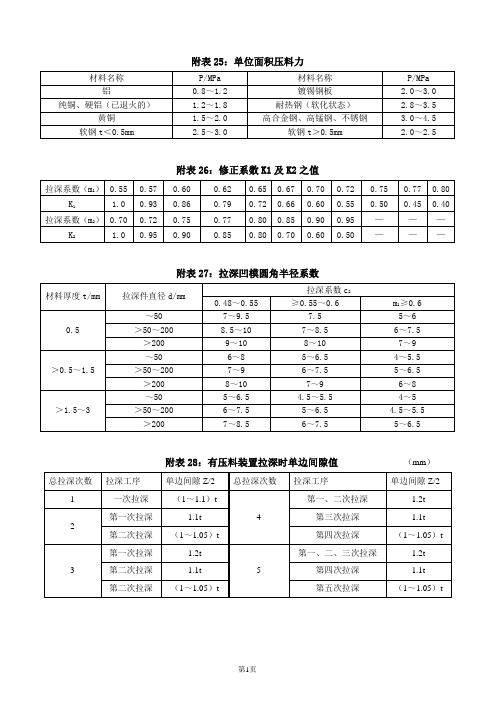

附表25:单位面积压料力附表26:修正系数K1及K2之值附表27:拉深凹模圆角半径系数附表28:有压料装置拉深时单边间隙值(mm)附表29:凸模制造公差与凹模制造公差(mm)附表30:模具工作零件的常用材料及热处理要求附表31:模具一般零件的常用材料及热处理要求附表32:冲模零件的表面粗糙度要求附表33:各种加工方法可能达到的表面粗糙度附表34:冲模零件的公差配合要求附表35:螺孔(或沉孔)、销钉之间及至刃壁的最小距离螺纹孔 M4 M6M8 M10 M12 M16 M20 M24 螺孔(或沉孔)中心至模板边缘的距离 淬火 8 10 12 14 16 20 25 30 不淬火 6.5 8 10 11 13 16 20 25 螺孔(或沉孔)中心至刃壁的距离淬火 7 12141719 242835沉孔边缘间距、沉孔边缘与销钉孔边缘间距 淬火 5 不淬火3 销钉孔d/mm 2 34 5 6 8 10 12 16 20 25 销钉孔中心至模板边缘的距离 淬火 5 6 7 8 9 11 12 15 16 20 25 不淬火 3 3.5 4 5 6 78 10 13 16 20附表36:凹模刃口的常用型式及主要参数表刃口型式序号 结构简图特点及适用范围直筒形刃口11.为直通式,强度高,修磨后刃口尺寸不变。

2.用于大型或精度高的零件,有顶出装置。

不适用于下漏料模具。

21.刃口强度高,修磨后刃口尺寸不变。

2.凹模内易积存废料或工件,刃口磨损快。

3.用于复杂形状或高精度的工件。

31.特点同序号2,刃口强度稍低。

2. 用于复杂形状或高精度的中小型工件。

3.可用于装有顶出装置的模具。

41.凹模硬度较低,一般为40HRC ,可用锤击刃口外侧斜面调整间隙。

2.用于薄而软的金属或非金属零件。

锥形刃口51.刃口强度较差,修磨后刃口尺寸增大。

2.凹模内不易积存废料或工件,刃口磨损慢。

3.用于形状简单、精度要求不高的工件。

61. 特点同序号5。

冲压模具使用及维修保养程序(含表格)

冲压模具使用及维修保养程序(IATF16949-2016/ISO9001-2015)1.0目的和适用范围为使冲压工装得到安全正确的使用和精心维护,确保冲压零件质量,提高冲压生产效率,延长模具寿命,以达到完好的技术状态和环保要求。

2.0职责操作人员严格执行工艺文件,严肃工艺纪律,规范操作,维护保养设备,完善原始记录。

3.0作业程序3.1冲压模具的使用规范3.1.1整理工作场地及检查《设备点检记录》:从压力机工作台上,将与工作无关的物件与工具清理干净,查看《设备点检记录》,有无未解决的问题。

3.1.2对设备进行全面检查:首先确保设备的运转正常。

3.1.3认真阅读《冲压操作指导书》3.1.4压板、调节螺钉及压板螺钉使用规范:a) 检查压板、调节螺钉及压板螺钉是否有损伤;b) 模具长度大于1.5米的使用相应冲床配套的压板不少于6套,模具长度不大于1.5米的使用相应冲床配套的压板不少于4套;c) 尽量使用压板槽固定模具。

3.1.5模具安装:a) 确认模具安装前的高度;b) 调整压力机闭合高度大于模具安装前的高度10mm;c) 将上下模板安装面擦拭干净;d) 将模具放置在工作台上,(带气顶杆的模具安装时,首先按相应工艺要求装入气顶杆),调整压力机滑块,使之与模具上模板安装面贴合,若是双动模具先安装凸模再安装压料圈,用相应压板、压板螺丝、垫块拧紧固定好;e) 将压力机滑块开至上死点,检查上、下冲模是否清洁,有无毛刺,刃口处有无裂纹、凹痕或伤痕等,模具导柱涂油润滑;f) 开动机床将上下模导正后,将模具下模板安装板固定好。

3.1.6冲压件生产调试a) 准备好工作时所需的工具、夹具等;b) 调整模具高度,放入料片,进行试冲,参考作业指导书并由检验确认合格;c) 压力机重新启动、模具修理后及压缩空气压力改变后均要重复以上操作。

3.1.7冲压件批量生产a) 模具导向使用专用润滑油,每两小时冲次润滑一次;b) 每次放料之前保证模区内没有料片,避免重叠;尤其是上模不能存料。

模具管理程序(含表格)

模具管理程序(IATF16949-2016/ISO9001-2015)1.0目的规定模具设计、制造、验收、移交、使用维护、标识、变更、报废等管理过程,确保模具符合产品要求。

2.0范围本企业所用模具的设计、制造、验收、移交、使用维护、标识、变更、报废全过程,包括顾客提供的模具。

3.0术语3.1.模具:专指用于注塑塑料制品的注塑模具和发泡模具。

3.2.日常维护保养:模具维修班长负责对模具实施运行前、运行中和运行后的维护保养。

3.3.定期保养:对达到预定使用期限或试用频次的模具所进行的维护保养。

4.0管理职责4.1.产品开发部:4.1.1.负责为模具供应商提供产品的2D图纸、3D数据和相关资料、标准;4.1.2.组织模具开发各阶段的评审及验收;4.1.3.负责批产前模具档案的建立和维护。

4.2.制造部工装动力科:是批产模具的归口管理门;4.2.1.负责参与前期开发产品模具的设计方案评审及模具试制、验收;4.2.2.负责批产模具档案的统计管理;4.2.3.对模具定期盘点;4.2.4.组织制定模具备件清单;4.2.5.组织统计模具的使用及异常情况;4.2.6.对制造系统模具的使用、维护保养情况进行监查;4.2.7.组织模具的闲置、调剂、报废处理。

4.3.质保部:4.3.1.负责配合模具方案的评审及模具验收;4.3.2.负责样品的外观、尺寸检测及功能试验、样件的试装。

4.4.制造部工装动力科:4.4.1.批产模具建立模具台账;4.4.2.制定模具备件清单及计划;4.4.3.建立模具管理履历表;4.4.4.制定维护保养计划并实施维护与维修。

4.5.采购部:配合模具的试制和验收中提供产品原材料。

4.6.财务部:根据模具开发进度提供资金支持;对报废模具进行帐务处理。

4.7.市场营销部:对属于顾客财产的模具处理前,负责与顾客沟通工作。

5.0工作程序更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区。

冲压模具管理程序(含表格)

冲压模具管理程序(IATF16949-2016/ISO9001-2015)1.0目的冲压模具是汽车车身生产中不可缺少的特殊工装,模具的合理使用、维护、保养与管理对延长模具使用寿命、降低冲压件成本、提高制件质量、改善模具的技术状态至关重要,是保证冲压正常生产的一项重要工作。

2.0适用范围本文件适用于冲压厂所有模具。

3.0术语及定义无4.0职责4.1装备动力部工装科是模具的归口管理部门4.2冲压工艺科负责拟定《模具调整卡》。

4.3冲压工艺科负责模具的改进涉及到产品设计更改,由冲压工艺科提出设计更改申请,报研发部评审确认后进行相关产品设计文件的更改。

4.4负责本厂无能力维修的模具异常问题,由冲压厂技质科上报冲压工艺科,冲压工艺科及时制定维修方案并组织外协维修。

4.5模具保全负责组织已交付使用模具的维修,并填写《模具维修记录》,每月制模具维修计划,模具维修人员依据模具维修计划对模具进行改动和主动维修。

4.6模具保全负责组织已交付使用模具的保养,严格按照《模具保养计划》执行,保养模具过程中发现问题及时维修,并填写《模具维修记录》。

4.7模具保全负责模具易损件库存量的管理,采购模具标准件及外协维修制件质量的检验,包括材质、尺寸规格、表面硬度、表面粗糙度等技术指标的检验;临时加工件由维修人员协助按相应技术标准进行验收。

4.8模具保全负责监督对模具使用部门的正确使用的管理权,对违规使用情况给予警告纠正或通报处罚。

4.9各生产班组负责执行《模具调整卡》要求,确保模具正常使用。

4.10各生产班组负责模具使用前、使用中、使用后的点检,并如实填写《模具点检表》,发现异常及时联系模具维修人员,异常处置完毕后方可正常生产。

4.11各生产班组负责模具使用后的存储管理,清理模具上下表面料豆油污,清理模具尘土杂物,确保模具放置区卫生。

5.0工作程序5.1冲压模具管理规定工作流程图:见附件。

5.2模具的使用依据《模具调整卡》设定相关参数执行。

冲压模具开发技术协议样的表格

**项目模具设计与制造技术协议甲方:**甲方代表:乙方:**乙方代表:目录一、供货明细二、设计基本要求三、工艺方案图(D/L图)设计技术要求四、工艺数模要求五、模具设计技术要求六、对于设计更改七、资料会签八、项目进度管理九、模具查收十、售后服务十一、其余要求十二、甲方供给资料明细十三、乙方供给资料明细甲方(**),拜托乙方承制模具的设计制造。

经甲乙二方共同磋商,达成本协议。

一、所需开发模具的零件名称、件号实时间节点。

1.所需制作的模具名称、件号等明细详见数模明细表。

2.时间节点:首批合格样件交托时间为2014年03月10日二、设计基本要求1.乙方在进行工艺方案和模具设计时,乙方采纳的标准需经甲方认同,最后工艺由会签纪要确立。

除本协议特别要求外,可采纳中国汽车结合会标准或公司标准。

2.冲压零件采纳质量基准书规定的定位基准,使模具、检具为同必定位基准。

3.模具以设计基准点为主基准,包含侧面基准面、中心基准标志、坐标键槽、三销基准、安装定位基准,使设计、制造、检测基准三者相一致。

4.除特别注明外,全部图纸资料一定切合机械制图国家标准GB4457-4460-84,GB131-83。

5.全部工艺方案图、模具图按3D进行设计,文件种类为UG或CATIA格式。

6.图面要求a视图投影法:第一角法;b图幅要求:按机械制图国家标准,最大采纳A0号图纸;c图型比率:1:1,1:2,1:3,1:4;d图面使用文字:汉语(可使用汉语+英语);e尺寸表示:公制;f图纸标题栏:模具制造厂家自己的标准;g零件明细表:模具制造厂家自己的标准;h零件图作图款式:左边零件;i上模画法和方向:翻转向右;j对镶拼结构的镶块数据应独自出图,并表记清楚。

k按比率出图三、工艺方案图(D/L图)设计技术要求1.工艺方案图一定表达清楚,尺寸完好正确,能正确指导工艺数模设计及模具设计。

2.工艺方案图一定正确反应以下内容:a达成零件冲压加工的全部工序数及各工序加工内容,并用不一样符号加以划分,工序用OP1/5、OP2/5……表示;b各工序冲压加工方向。

冲压工厂员工规章制度表

冲压工厂员工规章制度表第一章总则第一条为规范冲压工厂员工行为,保证生产秩序和生产安全,特制订本规章制度。

第二条本规章制度适用于冲压工厂所有员工,员工应严格遵守并执行。

第三条冲压工厂员工应发扬团结互助、勤奋敬业、遵纪守法、诚实守信的优良作风,共同维护冲压工厂的正常生产秩序和企业形象。

第二章工作岗位要求第四条冲压工厂员工应按照工作安排,准时到岗上班,不得迟到早退,并保持工作状态高度集中。

第五条冲压工厂员工应认真执行领导安排的工作任务,确保按时完成生产任务,并严格遵守生产操作规程,不得擅自变更或改动。

第六条冲压工厂员工应学习企业生产技术和操作规程,不断提高工作技能和素质,确保操作设备时安全生产。

第七条冲压工厂员工应积极参与生产计划和管理工作,密切协作,保持良好的交流和沟通,避免出现生产冲突。

第三章职业操守第八条冲压工厂员工应严格遵守企业规章制度,不得违反国家法律法规和企业相关规定。

第九条冲压工厂员工应保守企业商业秘密和生产技术,不得泄露给非法途径。

第十条冲压工厂员工应不得与他人串通作弊或以不正当手段获取利益。

第四章安全生产第十一条冲压工厂员工应严格遵守相关安全规定,正确使用劳动防护用品,避免发生意外事故。

第十二条冲压工厂员工应随时留意设备状态,及时发现问题并报告处理,确保设备正常运行。

第十三条冲压工厂员工应参加企业组织的安全培训,了解相关安全知识和技能,提高自身安全意识。

第五章纪律管理第十四条冲压工厂员工应严格遵守工作纪律,不得违反相关规定,否则将受到相应的处罚。

第十五条冲压工厂员工应保持良好的工作态度,不得擅自离岗或翘班,否则将影响生产秩序。

第十六条冲压工厂员工应尊重领导和同事,互相协作,共同完成生产任务,不得发生欺凌、冲突等行为。

第六章处罚规定第十七条冲压工厂员工如违反本规章制度,将受到相应的处罚,包括口头警告、书面警告、记过、记大过、辞退等。

第十八条冲压工厂员工应认真对待处罚,严格遵守相关规定,改正错误,以示诚意。

冲压各项表单填写

_

磷青铜Βιβλιοθήκη C5210__

120-150 100-160 150-170 140-205 170-190 _ 190-210 185-235 210-230 210-260 _

_

黃銅

C2680 R

_

_

_

75-125

_

85-145

_

95-165

_

105-175

_ 145-UP _

_

铍铜

C17200

_

90-160

_

_

_

洋白铜

C7521

_

70-UP

_

80-120

_

120-180

_

_

_

160-UP

_

_

_

_

SECC

_ 95-130(8D) _ 115-150(4D) _ 135-185(2D) _ 170(1D) _

_

_

_

_

_

SPCC-SD

_ 95-130(1/8H) _

115-150

_

135-185

_

_

_ 170-235 _

20

材料图片

21

22

16

533WD

17

科莱蒙特重负荷冲压油(S-805)

18

冲压切屑油(S-800)

19

常用金属与非金属材质表

金属材质硬度对照表-HV

质别/参照标准

O

1/4H

1/2H

3/4H

H

EH

FH

JIS材质/牌号

GB

JIS

GB

JIS

GB

JIS