钢结构工程涂装质量控制与检测标准

钢结构涂装质量控制

钢结构涂装质量控制(1)涂装施工准备工作的质量控制1)开桶:开桶前,首先应将桶外的灰尘、杂物除尽,以免其混入油漆桶内。

同时对涂料的名称、型号和颜色进行检查,是否与设计规定或选用要求相符合,检查制造日期,是否超过贮存期,凡不符合的应另行处理。

开桶后,若发现有结皮现象,应将漆皮全部取出,而不能将漆皮捣碎混入漆中,以免影响质量。

2)搅拌:由于油漆中各成分比重的不同,有的会出现沉淀现象。

所以在使用前,必须将桶内的油漆和沉淀物全部搅拌均匀后才可使用。

3)配比:双组分的涂料,在使用前必须严格按照说明书所规定的比例来混合。

双组分涂料一旦配比混合后,就必须在规定的时间内用完,所以在施工时,必须控制好用量,以免产生浪费。

4)熟化:双组分涂料有其熟化时间,要求将两组分混合搅拌均匀后,过一定熟化时间才能使用,对此应引起注意,以保证施工性能和漆膜的性能。

5)稀释:一般涂料产品在出厂时,已将粘度调节到适宜于施工要求的粘度范围,开桶后经搅拌即可使用,但由于贮存条件、施工方法、作业环境、气温的高低等不同情况的影响,在使用时,有时需用稀释剂来调整粘度。

施工时应对选用的稀释剂牌号及使用稀释剂的最大用量进行控制,否则会造成涂料的报废或性能下降影响质量。

6)过滤:涂料在使用前,一般都需要过滤。

将涂料中可能产生的或混入的固体颗粒、漆皮或其他杂物滤掉,以免这些杂物堵塞喷嘴及影响施工进度和漆膜的性能及外观。

一般情况下,我们可以使用金属网或尼龙丝筛进行过滤,以达到质量控制的目的。

(2)施工环境条件的质量控制1)工作场地:涂装工作尽可能在车间内进行,并应保持环境清洁和干燥,以防止已处理的涂件表面和已涂装好的任何表面被灰尘、水滴、油脂、焊接飞溅或其他脏物粘附在其上面而影响质量。

2)环境温度:进行施工时环境温度一般可控制在5~38℃之间。

3)相对湿度:涂装施工一般应控制相对湿度在85%以下,也可以控制钢构件表面温度高于露点温度。

4)其他质量控制:a.钢材表面进行处理达到清洁度后,一般应在4~6h内涂第一道底漆。

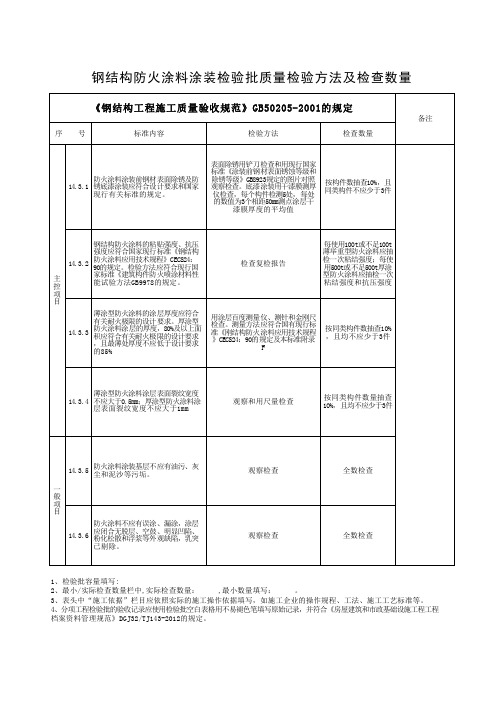

钢结构涂装工程分项-钢结构防火涂料涂装检验批质量检验方法及检查数量

钢结构防火涂料涂装检验批质量检验方法及检查数量《钢结构工程施工质量验收规范》GB50205-2001的规定备注序号标准内容检验方法检查数量主控项目14.3.1防火涂料涂装前钢材表面除锈及防锈底漆涂装应符合设计要求和国家现行有关标准的规定。

表面除锈用铲刀检查和用现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB8923规定的图片对照观察检查。

底漆涂装用干漆膜测厚仪检查,每个构件检测5处,每处的数值为3个相距50mm测点涂层干漆膜厚度的平均值按构件数抽查10%,且同类构件不应少于3件14.3.2钢结构防火涂料的粘贴强度、抗压强度应符合国家现行标准《钢结构防火涂料应用技术规程》CECS24:90的规定。

检验方法应符合现行国家标准《建筑构件防火喷涂材料性能试验方法GB9978的规定。

检查复检报告每使用100t或不足100t薄举重型防火涂料应抽检一次粘结强度;每使用500t或不足500t厚涂型防火涂料应抽检一次粘结强度和抗压强度14.3.3薄涂型防火涂料的涂层厚度应符合有关耐火极限的设计要求。

厚涂型防火涂料涂层的厚度,80%及以上面积应符合有关耐火极限的设计要求,且最薄处厚度不应低于设计要求的85%用涂层百度测量仪、测针和金刚尺检查。

测量方法应符合国有现行标准《刚结构防火涂料应用技术规程》CECS24:90的规定及本标准附录F按同类构件数抽查10%,且均不应少于3件14.3.4薄涂型防火涂料涂层表面裂纹宽度不应大于0.5mm;厚涂型防火涂料涂层表面裂纹宽度不应大于1mm观察和用尺量检查按同类构件数量抽查10%,且均不应少于3件一般项目14.3.5防火涂料涂装基层不应有油污、灰尘和泥沙等污垢。

观察检查全数检查14.3.6防火涂料不应有误涂、漏涂,涂层应闭合无脱层、空鼓、明显凹陷、粉化松散和浮浆等外观缺陷,乳突已剔除。

观察检查全数检查1、检验批容量填写:2、最小/实际检查数量栏中,实际检查数量: ,最小数量填写:。

钢结构工程质量检验评定标准[GB50221-95]条文说明

![钢结构工程质量检验评定标准[GB50221-95]条文说明](https://img.taocdn.com/s3/m/29bdadb0647d27284b7351d4.png)

项目 检验评定时允许有少量抽检点的测量值略超过允许偏差范

围 并以其所占比例作为区分分项工程 合格 和 优良 等级的条

件之一 考虑钢结构制造与安装质量的条件严于土建工程 故将

合格与优良等级中达标百分比分别提高

对检验时所有检

测点均要求达到偏差值规定的项目 本标准将其列入 基本项目

对评定中允许超过允许偏差范围的检测值 不应超差过大 否则可

到 优良 的标准 条文中用 应 或 不应 等词表达

基本项目与保证项目相比 虽不像保证项目那样重要 但对工

程的使用安全 使用功能和美观与否等都有影响 放在分项工程评

定质量等级时仍占有重要位置 在检验评定时 每个项目抽查的

处 件 全部达到合格 这个项目即为 合格 在合格的基础上 有

及其以上的处 件 达到 优良 等级标准 则这个项目为 优

计要求等 凡出现这些情况 其所涉及的分项工程质量等级仅能

评为合格 目的是引起管理人员的注意 加强管理 制订有效措

施 确保工程质量

经法定检测单位鉴定达不到原设计要求 但经设计

单位认可能够满足结构安全和使用功能要求可不加固补强的 或

经加固补强改变外形尺寸和造成永久性缺陷的 其质量可定为合

格 但分部工程和单位工程 制作项目 不应评为优良 例如 某厂

,

中华人民共和国国家标准

钢结构工程质量检验评定标准

条文说明

编制说明

本标准是根据国家计委计综合

号文的要求 由我

部负责主编 具体由我部建筑研究总院会同全国有关设计 施工

安装等单位共同编制而成

在本标准的编制过程中 编制组进行了广泛的调查研究 认真

总结了我国历年来钢结构工程施工 安装和科研等方面的经验 参

门核查

钢结构涂装验收规范

钢结构涂装验收规范篇一:钢结构涂装工程施工质量验收规范钢结构工程施工质量验收规范·钢结构涂装工程·钢结构防火涂料涂装中文词条名:钢结构工程施工质量验收规范·钢结构涂装工程·钢结构防火涂料涂装英文词条名:I 主控项目14.3.1 防火涂料涂装前钢材表面除锈及防锈底漆涂装应符合设计要求和国家现行有关标准的规定。

检查数量:按构件数抽查10%,且同类构件不应少于3 件。

检验方法:表面除锈用铲刀检查和用现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB8923 规定的图片对照观察检查。

底漆涂装用干漆膜测厚仪检查,每个构件检测5 处,每处的数值为3 个相距50MM 测点涂层干漆膜厚度的平均值。

14.3.2 钢结构防火涂料的粘结强度、抗压强度应符合国家现行标准《钢结构防火涂料应用技术规程》CECS24:90 的规定。

检验方法应符合现行国家标准《建筑构件防火喷涂材料性能试验方法》GB 9978 的规定。

检查数量:每使用100T 或不足100T 薄涂型防火涂料应抽检一次粘结强度;每使用500T 或不足500T 厚涂型防火涂料应抽检一次粘结强度和抗压强度。

检验方法:检查复检报告。

14.3.3 薄涂型防火涂料的涂层厚度应符合有关耐火极限的设计要求。

厚涂型防火涂料涂层的厚度,80%及以上面积应符合有关耐火极限的设计要求,且最薄处厚度不应低于设计要求的85%。

检查数量:按同类构件数抽查10%,且均不应少于3件。

检验方法:用涂层厚度测量仪、测针和钢尺检查。

测量方法应符合国家现行标准《钢结构防火涂料应用技术规程》CECS24:90 的规定及本规范附录F。

14.3.4 薄涂型防火涂料涂层表面裂纹宽度不应大于0.5MM;厚涂型防火涂料涂层表面裂纹宽度不应大于1MM。

检查数量:按同类构件数抽查10%,且均不应少于3 件。

检验方法:观察和用尺量检查。

Ⅱ 一般项目14.3.5 防火涂料涂装基层不应有油污、灰尘和泥砂等污垢。

钢结构防腐涂装标准

钢结构防腐涂装标准钢结构是现代建筑中常见的结构形式,其使用广泛且具有较强的承载能力。

然而,钢结构在使用过程中容易受到腐蚀的影响,因此防腐涂装工作显得尤为重要。

本文将就钢结构防腐涂装标准进行详细介绍,以期为相关工作者提供参考。

首先,钢结构防腐涂装的标准主要包括涂层种类、涂装工艺、质量要求等方面。

在选择涂层种类时,应根据钢结构的使用环境和要求来确定,常见的涂层种类包括防锈底漆、中间涂层和面漆等。

而在涂装工艺上,则需要注意表面处理、涂装方法、干燥固化等环节,确保每一个步骤都符合标准要求。

此外,对于涂装质量的要求也是不可忽视的,包括附着力、膜厚、外观质量等指标都需要符合相关标准。

其次,钢结构防腐涂装的标准还需要考虑到使用寿命和环境保护方面的要求。

钢结构的使用寿命直接受到防腐涂装的影响,因此在选择涂层种类和涂装工艺时,需要考虑其对使用寿命的影响。

同时,环境保护也是当前社会关注的焦点之一,因此在进行防腐涂装时,应选择符合环保要求的涂料,并严格按照相关标准进行操作,以减少对环境的影响。

最后,钢结构防腐涂装的标准还需要考虑到施工管理和质量控制方面的要求。

在进行涂装施工时,需要严格按照标准要求进行操作,确保每一个细节都符合标准。

同时,对于涂装质量的控制也是至关重要的,应建立健全的质量控制体系,进行全程跟踪和监控,确保涂装质量符合标准要求。

综上所述,钢结构防腐涂装标准涉及涂层种类、涂装工艺、质量要求、使用寿命、环境保护、施工管理和质量控制等多个方面,需要综合考虑各个环节的要求,确保钢结构的防腐涂装工作能够达到标准要求,提高钢结构的使用寿命,减少对环境的影响,保障施工质量。

希望本文对相关工作者有所帮助,能够在实际工作中严格按照标准要求进行操作,确保钢结构的防腐涂装质量。

钢结构涂装规范

钢结构涂装规范

钢结构涂装规范是指对钢结构的涂装工序和要求进行规范的标准。

钢结构涂装的目的是保护钢结构表面,延长其使用寿命,防止腐蚀和氧化。

下面是钢结构涂装规范的主要内容。

1. 设计要求:

涂装前,需要对钢结构进行清洗和除锈处理。

根据钢结构所处环境和使用条件的不同,选择不同的涂料种类和涂装层厚度。

2. 材料选择:

涂装材料应符合国家建筑涂料标准,并经过检测合格。

涂料应具有耐候性、耐腐蚀性和耐磨损性,且适用于钢结构涂装。

3. 表面处理:

钢结构表面应完全清洁,无油污、麻疹、氧化皮和其他杂质。

必要时,采用除锈处理,达到国家涂料标准所要求的处理标准。

4. 涂料施工:

涂料施工应按照涂料生产厂商的要求进行,尽量避免高温、湿度和风力大的天气进行施工;施工前应先进行试涂,确保材料适用性。

5. 涂装层厚度:

涂装层的厚度应符合设计要求,一般要求涂装层厚度不小于

60um。

如有特殊要求,根据实际情况确定涂装层厚度。

6. 涂层颜色:

涂料颜色应符合设计要求和工程规范,要求涂装均匀,颜色一致。

7. 涂装质量检验:

涂装完成后,应进行涂装质量检验,包括涂层厚度、附着力、硬度、耐候性、耐化学品性等指标的检测。

8. 防护措施:

在进行钢结构涂装时,应采取相应的防护措施,避免涂料喷溅到周围环境和设备上,要确保工人的个人安全。

以上是钢结构涂装规范的主要内容,根据不同的工程要求,会有一些细微的差异。

通过遵守涂装规范,可保证钢结构的涂装质量,提高其使用寿命和抗腐蚀能力。

钢结构刷漆检验标准

钢结构涂装工程验收标准

1.涂料、稀释剂和固化剂等的品种、型号和质量应符合设计要求和国家现行有关标准的规定。

检验方法:检查质量证明书或复验报告。

2.涂装前钢材表面除锈应符合设计要求和国家现行有关标准的规定;经化学除锈的钢材表面应露出金属色泽。

处理后的钢材表面应无焊渣、焊疤、灰尘、油污、水和毛刺等。

除锈完成后必须擦拭干净。

检验方法:观察检查。

3.涂装工程的外观质量:

涂刷应均匀、色泽一致,无皱皮、流坠和气泡,附着良好,分色线清楚、整齐不得误涂、漏涂,涂层应无脱皮和返锈。

检验方法:观察检查。

4.构件补刷漆的质量:

按涂装工艺分层补刷,漆膜完整,附着良好。

检验方法:观察检查。

5.涂装涂层:

构件除锈完成后,应在8小时内(湿度较大时2小时)涂第一道红丹漆,底漆完全干燥后才进行次涂层(铁红漆),次图层完全干燥后涂面漆。

检验方法:观察检查。

钢结构防腐涂装作业质量检查和验收标准

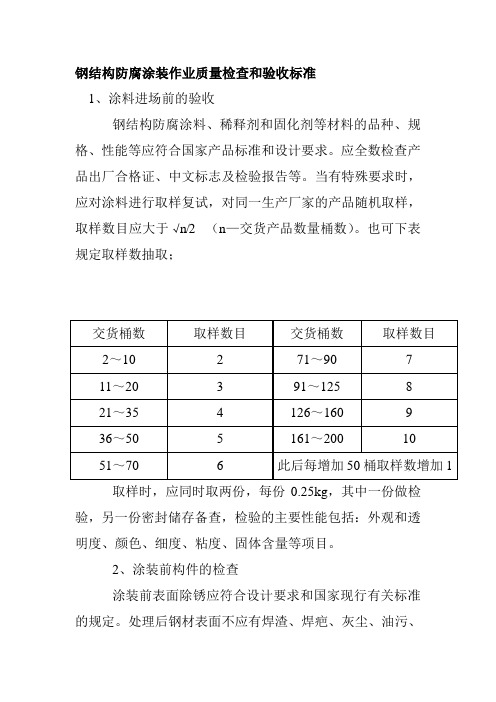

钢结构防腐涂装作业质量检查和验收标准1、涂料进场前的验收钢结构防腐涂料、稀释剂和固化剂等材料的品种、规格、性能等应符合国家产品标准和设计要求。

应全数检查产品出厂合格证、中文标志及检验报告等。

当有特殊要求时,应对涂料进行取样复试,对同一生产厂家的产品随机取样,取样数目应大于√n/2 (n—交货产品数量桶数)。

也可下表规定取样数抽取;取样时,应同时取两份,每份0.25kg,其中一份做检验,另一份密封储存备查,检验的主要性能包括:外观和透明度、颜色、细度、粘度、固体含量等项目。

2、涂装前构件的检查涂装前表面除锈应符合设计要求和国家现行有关标准的规定。

处理后钢材表面不应有焊渣、焊疤、灰尘、油污、水和毛刺等,当设计无要求时,钢材表面应符合下表要求。

检查数量按构件数检查10%,同类构件不少于3件。

检查方法用铲刀检查和用现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》规定的图片对照观察检查。

各种底漆或防锈漆要求最低的除锈等级3、涂装过程中的检查(1)、用湿膜厚度计,测湿膜厚度,以控制干膜厚度和漆膜质量。

(2)、每道漆都不允许有咬底、剥落、漏涂和气泡等缺陷。

4、涂装后的检查验收(1)、漆膜外观应均匀、平整、丰满和有光泽;颜色应符合设计要求;不允许有咬底、裂纹、剥落、针孔等缺陷。

(2)、涂料、涂装遍数、涂层厚度应符合设计要求。

当设计对涂层厚度无要求时,涂层干漆膜总厚度:室外为150μm,室内为125μm,其允许偏差为-25μm。

每道涂层漆膜厚度的允许偏差为-5μm。

检查数量为按构件数抽查10%,且同类构件不应少于3件。

检查方法是用干漆膜测厚仪检查,每个构件检测5处,每处的数据为3个相距50mm测定涂层干漆膜厚度的平均值。

(3)、当钢结构处于有腐蚀介质环境或外露且设计有要求时、应进行涂层附着力测试,再检测处范围内,当涂层完整程度达到70%时,涂层附着力达到合格质量标准的要求。

检查数量按构件数抽查1%,且不应少于3件,每件测3处。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手工焊缝 粗糙的焊缝尧毛刺等要求打磨光顺

切割边缘 不规则的粗糙尖锐边缘袁必须进行打磨光顺

注院1袁2袁3 表示打磨的次序

对于钢材表面的处理级别袁适用涂料施工的共

(2)P2(彻底的处理)涂漆的大多数表面缺陷要修

分三个等级遥

正和进行表面处理遥

(1)P1(轻微的处理) 涂漆前需要考虑的最小处理遥

(3)P3(非常彻底的处理)表面没有可见表面缺陷遥

二 表面处理检测标准 1援去油渊脱脂冤 淤渊美国钢结构涂装协会冤SSPC SPl标准溶剂清 理标准渊见表三冤遥 于 GB 辕 T 13312要1991 钢 铁 件 涂 装 前 除 油 度 检验方法(验油试纸法)规定了钢铁材料及其装备尧

表二 钢结构表面缺陷处理的级别与 腐蚀环境的关系

处理级别 P1 P2 P3

防腐工程

钢结构工程涂装质量控制与检测标准

李敏风 渊上海斐然国际贸易公司冤

一 钢结构处理院 1援钢材表面缺陷 国家标准GB/T14977-94叶热轧钢板表面质量的 一般要求曳规定了钢材表面缺陷的种类和影响面积 修整要求以及对钢板的厚度等遥 标准中按缺陷深度和影响面积将缺陷分为A.B. C.D.E五个等级遥 A级缺陷指表面不允许有气泡尧结疤尧裂纹尧拉 裂尧折叠尧夹杂和压入氧化皮袁这些缺陷不论其深度

荫 Sa3 使钢材表观洁净的喷射清理遥在不放

按ISO8501-1:2007标准是目测评定表面处理等 大的情况下进行观察时袁表面应元可见的油脂和污

级的依据遥 它包括了28张彩色照片和相应的文字说 垢袁并且没有氧化皮尧铁锈尧油漆涂层和异物遥 该表

明遥 对表面处理的方法和除锈后表面状况的等级遥 面 应 具 有 均 匀 的 金 属 色 泽 遥 参 见 照 片 A援sA3尧B

Ra

在取样长度中轮廓偏差绝对值的算术平均值

波峰到波谷的平均值袁上下各取 5 个点袁R2=1 辕 Rz

5(yl+y2+噎+y9+yl0)

波峰到波谷的最大值,也称做 Rmax袁应用触针法

Ry

可以测定 Ry(ISO 8503-4)

5援磨料的检查院 淤磨料的检测标准渊见表七冤遥 于非金属磨料可溶性杂质的电导率测量 标准院ISO11127-6院1997 仪器院按特定型号的电导率仪进行校正 测试过程院

18

名称院长沙源泰新材料有限公司 地址:长沙宁乡经济开发区大成工业小区 邮编院410005 联系人院邹险峰

电话院0731原85119847

传真院0731原82968657

手机院13908473047

邮箱院ytxcll23@

面形成水珠状遥

荫 用特制的A型吸油纸紧贴在溶液膜上袁经

(2)Fettrot Test(爷Din 55 928 Part 4)德国标准使用

1min后观察试纸变色情况遥

O.1豫Fettrot B.B. 酒精溶液能在表面很快地进行油

检验结果分为合格和不合格两种遥 A型验油纸 脂的目测判别遥

显色状况呈完整连续一片袁即为合格曰A型验油试纸

和数量袁均需要修整遥 B尧C尧D和E级缺陷均根据钢板公称厚度规定有

最大允许缺陷深度和相应的影响面积袁超过规定的 需要修整袁否则可不予修整遥 对于修整的要求也有 相应的规定袁可以采用修磨或焊补袁修磨的程度要 保证产品最小允许厚度等遥

2援钢结构表面缺陷的处理 国际标谁ISO8501-3焊逢切割和其他表面缺陷 的处理等级渊见表一冤遥

淤ISO 8503-1 ISO表面粗糙度比较样块的技术

我国的国家标准GB 辕 T 13288叶涂装前钢材表面

要求和定义遥

粗糙度等级的评定(比较板块法)曳袁参照IS()8503所

于ISO 8503-2喷射清理后钢材表面粗糙度分 制定遥

级要 要要比较样块法遥

于lSO8503-1比较样板要钢砂板G板 钢丸板 S板

Sa 1

Sa 1

SP7

4

St 3

St 3

SP3

-

St 2

St

SP2

-

晨星钢丸 主要产品:各种规格菱角钢砂尧弧面钢砂尧高铬钢丸尧不锈钢钢丸尧钢丝切丸等遥

名称院浠水晨星钢丸有限公司

地址院湖北省浠水县散花开发区 邮编院438200

17

电话院0713-4240317

传真院0713-4235667

联系人院陈华安

行观察时袁表面应无可见的油脂和污垢袁并且没有

淤A 全面覆盖氧化皮袁 表面几乎没有锈蚀的 附着不牢的氧化皮尧铁锈尧油漆涂层和异物遥 参见照

钢材表面遥

片B Sal尧c Sal和D Sal遥

于B 已发生锈蚀前且部分氧化皮已经剥落的

荫 Sa2 彻底喷射处理遥在不放大的情况下进

钢材表面遥

行观察时袁表面应无可见油脂和污垢袁并且几乎没

(1)称量(100依0.1)g测试用样品放人250mL的烧瓶遥 (2)加入(100依1.O)mL的去离子水袁摇动5min袁然 后静置1h遥 忧再摇5min, 让其沉淀袁 如果过后液体湿得浑 浊袁使用玻璃漏斗和滤纸来过滤遥 尤倒入少量的测试溶液样品到电导率测试仪

金 属 锌 粉 专 业 生 产 高 品 质 锌 粉 袁 ISO9001 国 际 质 量 认 证 企 业

细(fine S) 中(medium S) 粗(coarse S)

表面轮廓等于样板 I耀域袁但不包括域 表面轮廓等于样板域耀芋袁但不包括郁 表面轮廓等于样板芋耀郁袁但不包括郁

Ry23耀34滋m(典型值 25~30滋m) Ry35耀59滋m(典型值 40~55滋m) Ry60耀84滋m(典型值 65~80滋m)

表五 钢砂和钢丸喷射处理粗糙度范围

钢砂处理表面

细(fine G) 中(medium G) 粗(coarse G)

表面轮廓等于样板 I耀域袁但不包括域 表面轮廓等于样板域耀芋袁但不包括郁 表面轮廓等于样板芋耀郁袁但不包括郁

钢丸处理表面

Ry23耀49滋m(典型值 25~45滋m) Ry50耀84滋m(典型值 55~80滋m) Ry80耀49滋m(典型值 85~129滋m)

层和异杂物遥 参见照片B St2尧C St2和D St2遥

荫 St3非常彻底的手工和动力工具除锈遥 同

St2袁但表面处理要彻底得多袁表面应具有金属底材

的光泽遥 参见照片B St3尧C St3和D St3遥

图1 粉笔测试油脂

(2)喷射清理 Biblioteka 野抛丸冶和野喷砂冶等喷射清理2 钢材的原始状态评定

方式进行的表面预处理袁以字母野Sa冶表示遥 喷射清

本标准不设预处理等级Stl级袁因为达到这个等 级的表面不适于涂装遥

荫 St2 彻底的手工和动力工具除锈遥 在不放

见各标准对照表 表四 表面处理标准的对照

GB 8923-88 ISO 8501-1988 SSPC

NACE

Sa 3

Sa 3

SP5

1

Sa 2援5

Sa 2援5

SPl0

2

Sa 2

Sa 2

SP6

3

用典型样板照片及文字共同作出定义遥

Sa3尧cSa3和DSa3遥

(1)手工和动力工具除锈 用手工动力工具袁例

盂 ISO8501要2007标准相当于中国国标GB8923

如用手工铲刀尧钢丝刷尧机动钢丝刷和打磨机械等 工具进行的表面预处理袁以字母野St冶表示遥 手工和 动力工具清理前袁任何厚的锈层应予以铲除袁可见 的油脂和污垢也应予以清除遥 手工和动力清理后袁 表面应清除浮灰和碎屑遥

部件在进行涂装前袁除油程度的检验方法与评定标 件光滑表面上袁再贴上A型验油纸袁能出现完整尧连

准遥 在进行评定前袁应先用洁净的非金属小棒除去 续尧均匀的红棕色袁以此检验涂装前钢铁表面除油

被涂物表面的明显积水遥 检验程序如下遥

是否完全遥

荫 对水平位置的表面袁 把标准G型极性溶液

盂油脂的定性检测法

用0.1mL(口径约2mm的滴管滴2滴左右)滴在被检表

盂C 氧化皮已因为锈蚀而剥落袁 并有少量点 有氧化皮尧铁锈尧油漆涂层和异物遥 任何残留物应当是

蚀的钢材表面遥

牢固附着的遥 参见照片B Sa2尧c Sa2和D Sa2遥

榆D 氧化皮已因为锈蚀而全部剥落袁 并且已

荫 Sa21/2 非常彻底的喷射处理遥 在不放大

经全面发生点蚀的钢材表面遥

的情况下进行观察时袁 表面应无可见的油脂和污

16

名称院长沙源泰新材料有限公司 地址:长沙宁乡经济开发区大成工业小区 邮编院410005 联系人院邹险峰

电话院0731原85119847

传真院0731原82968657

手机院13908473047

邮箱院ytxcll23@

防腐工程

大的情况下进行观察时袁表面应无可见的油脂和污

垢袁并且几乎没有附着不牢的氧化皮尧铁锈尧油漆涂

根据我国的国家标准GB 8923要88 叶涂装前钢 垢袁并且没有氧化皮尧铁锈尧油漆涂层和异物遥 任何

材表面的锈蚀等级和除锈等级曳的规定袁锈蚀程度 残留的痕迹应仅是点状或条纹状的轻微色斑遥 参见

最严重的D级不能用于结构构件遥

照片A Sa21/2尧B Sa21/2尧C Sa21/2和D S21/2遥

3.表面处理级别评定

油脂只有定性没有定量的检测遥

面上袁随即用洁净小玻璃棒把溶液铺开袁使其铺盖

(1)最简易的油脂检测方法是在表面洒水的野洒

面积不小于20mm伊40mm遥

水法冶(非标准)遥 如果没有油脂存在袁水滴会在表面

荫 对竖立位置的表面袁用吸管把0.5mL标准G 很快地扩散开来袁如果有油脂存在袁则会留存在表

型极性溶液均匀地涂覆在被检表面上遥

国家标准GB 8923和国际标准ISO8501-1院2007 理前袁任何厚的锈层应予铲除袁可见的油脂和污垢也

将未涂装过的钢材表面原始程度按氧化皮覆盖程 应予以清除遥 喷射清理后袁表面应清除浮灰和碎屑遥