六辊钢管矫直机液压系统设计说明书

矫直机机架和工作辊设计和校核毕业设计说明书[管理资料]

![矫直机机架和工作辊设计和校核毕业设计说明书[管理资料]](https://img.taocdn.com/s3/m/0b98181c0975f46527d3e1fb.png)

摘要轧件在加热、轧制、热处理及各种精整等工序加工过程中,由于塑性变形不均、加热和冷却不均、剪切以及运输和堆放等原因,必然产生不同程度的弯曲、瓢曲、浪形、镰弯和歪扭的塑性变形,或内部产生残余应力,这在成为合格的产品之前,都必须采用矫正机进行矫正加工,矫正轧件形状和消除内应力。

所以,矫正机是轧制车间和精整线上必不可少的重要设备,而且也广泛用于以轧材做坯料的各种车间。

本次设计主要通过分析矫直机机架和下辊装配的设计,从而对矫正机的结构进行了简单的设计。

设计中,通过参考现有矫正机的文献资料,确定设计的思路与方案。

综合考虑本次设计的技术要求,利用材料力学的基本知识,并采用基本的力学模型进行设计计算。

同时参考轧机机架的强度计算和校核方法,对矫直机机架和工作辊进行了设计和校核。

关键词:矫正机;机架;下辊;AbstractRolling in the process of heating, rolling, heat treatment and finishing processes, due to the uneven plastic deformation, heating and cooling uneven shear as well as transport and stacking, and other reasons, will inevitably produce different degrees of bending, buckling , the plastic deformation of the wave-shaped, sickle bent and contorted, or internally generated residual stress, before becoming a qualified products must be straightening machine correction processing, correction of rolling shape and the elimination of internal stress. Therefore, the straightening machine is essential for rolling workshop and finishing line equipment, but also widely used in a variety of workshops to roll billets.The design by analysis of the rack of The straightening machine and the assemble of the lower roll. During the design, I refer to the straightening machine;’s existing literature to determine the design ideas and programs. Considering the technical requirements of the design, the use of basic knowledge of mechanics of materials, and basic mechanical model of the design ,I refer to the strength calculation and examination of the rolling mill’s rack and do the design and examination of the rack of the rolling mill.Key words: The straightening machine; rack; lower roller.目录1 绪论 (V)轧钢生产的国内外发展情况 (V)轧钢生产及产品种类 (V)轧机的分类............................................................................................... V I 矫直机在轧钢机中的作用和分类 .. (VI)矫直机的作用........................................................................................... V I矫直机的分类、工作原理及特点........................................................... V I 辊式矫直机的工作原理. (VII)辊式矫正机的发展趋势 (VIII)技术经济性分析 (VIII)技术经济评价的涵义 (VIII)经济评价在工程机械中的重要性 (VIII)课题选择 (IX)摸清课题要求 (IX)2 总体方案设计 (IX)矫正机的调整形式 (IX)辊式矫正机的矫正方案 (X)支承辊的布置形式 (X)矫正机的机座形式 (X)工作辊的材质 (XI)传动系统的形式 (XI)矫直辊列的布置形式与驱动形式 (XII)3 矫正机参数的计算 (XII)17辊矫直机主要设计参数 (XII)辊式矫直机基本参数的确定 (XII)辊距t (XII)辊径D (XIII)辊身长度L (XIII)辊数n (XIV)矫直速度v (XIV)矫正机力能参数的计算 (XIV)矫直力矩的计算 (XVI)矫直功率的计算 (XVI)电动机的选择 (XVII)4 机架的设计与校核 (XVIII)机架的形式及结构尺寸 (XVIII)机架的形式 (XVIII)机架的结构尺寸 (XIX)机架的强度计算 (XXII)几点假设 (XXII)求静不定力T (XXIII)机架和横梁的强度校核 (XXVI)5 工作辊和支承辊设计及强度校核 (XXVII)支承辊布置形式 (XXVII)工作辊的强度校核 ................................... X XVIII 6 压下装置的校核计算.. (XXIX)压下电动机的过载校核计算 (XXIX)压下螺丝及压下螺母的强度校核计算 (XXX)压下螺母挤压应力校核 (XXX)机架与螺母端面间挤压应力校核 (XXX)7 参考文献 (XXXI)8 致谢 (XXXII)9 附: (XXXIII)本科毕业设计资料清单 (XXXIII)1 绪论轧钢生产的国内外发展情况轧钢生产及产品种类在20世纪末,世界轧钢技术发展迅速。

六辊轧机操作说明

六辊轧机操作说明主电机启动前必须满足如下条件,液压系统、润滑系统工作正常,支撑辊轨道提升缸下落,中间辊、支撑辊平衡缸顶起,工作辊、中间辊轨道支撑装置操纵缸收回,工作辊、中间辊轨道提升缸下落,接轴托架使托架与万向接轴分离,中间辊卡紧缸卡住中间辊,中间辊轴向抽动缸以“高速”将中间辊设置在预定位置,工作辊弯辊缸顶起,工作辊、支撑辊轴向固定缸卡住其轴承座,支撑辊油膜轴承系统启动,压下缸到位,机架间导板处于工作位置,乳化液开启。

轧钢过程中压下缸由伺服阀调整压下行程,工作辊弯辊缸通过比例减压阀调整弯辊力的大小,中间辊轴向抽动缸以“低速”调整中间辊的轴向位置,实现板型控制。

更换工作辊和中间辊时主电机停止(当电机停止时,齿轮座上安装的两个接近开关使工作辊扁头停在竖直方向,便于换辊时万向接轴与工作辊对接),乳化液关闭,机架间导板移开,支撑辊油膜轴承系统关闭,压下缸收回,工作辊及上支撑辊轴向卡板打开,支撑辊平衡缸将上支撑辊顶起至牌坊窗口上表面,中间辊轴向抽动缸将中间辊快速移至初始状态后,中间辊卡紧缸打开,工作辊弯辊缸回落,工作辊、中间辊轨道提升缸抬起,人工在操作侧用销子将下工作辊轴承座与下中间辊轴承座卡在一起,人工在操作侧和传动侧上工作辊轴承座与上中间辊轴承座之间放置垫块,上中间辊平衡缸回落,使上中间辊轴承座落在上工作辊轴承座上的垫块上,二辊辊面分离,工作辊、中间辊轨道支撑装置操纵缸伸出,使支撑装置转动到换辊轨道下,工作辊、中间辊轨道提升缸回落将轨道下放到支撑装置上,接轴托架缸托住万向接轴,人工拆除工作辊弯辊缸的液压管线后,便具备了换辊条件,台车移动缸以“高速”将台车向轧机方向推出5100mm,接近开关发出停止信号,工作辊、中间辊换辊缸伸出,人工将台车上部挂钩挂在下工作辊轴承座的换辊钩上,工作辊、中间辊换辊缸缩回,将上下工作辊及上下中间辊一起拉出到横移小车上,台车以“低速”退回5100mm到换辊位置,接近开关发出停止信号,人工摘掉挂钩,台车止动销操纵缸将锁紧销拉出,换辊小车横移缸推出1724.5mm,将准备好的新辊横移到换辊位置,旧辊同时移出。

液压系统设计说明书

液压系统设计说明书⽬录第⼀章组合机床⼯况分析 (2)1.1.⼯作负载分析 (3)1.2.惯性负载分析 (3)1.3.阻⼒负载分析 (3)1.4.⼯进速度选择 (3)1.5.运动时间 (3)1.6.运动分析 (4)1.7.根据上述数据绘液压缸F-s与v-s图 (5)第⼆章液压缸主要参数确定 (6)2.1 初选液压缸⼯作压⼒ (6)2.2 计算液压缸主要尺⼨ (6)2.3 活塞杆标准⾏程的确定 (7)2.4 活塞杆稳定性校核 (7)2.5 计算液压缸流量、压⼒和功率 (7)2.6 绘制⼯况图 (9)2.7 液压缸结构设计 (9)2.8 液压缸设计需注意的事项 (10)2.9 液压缸主要零件的材料和技术要求 (10)第三章拟定液压系统图 (11)3.1 动作要求分析 (11)3.2 选⽤执⾏元件 (11)3.3 确定供油⽅式 (11)3.4 调速⽅式选择 (11)3.5 速度换接选择 (12)3.6 换向⽅式选择 (12)3.7 选择调压和卸荷回路 (12)3.8 拟定液压系统原理图 (12)3.9 液压系统⼯作原理 (13)第四章拟定液压系统图 (14)4.1确定液压泵 (14)4.2 计算总流量 (15)4.3 电动机的选择 (15)4.4 阀类元件和辅助元件的选择 (16)4.6 隔板尺⼨的确定 (17)4.7 油管选择 (17)第五章液压系统性能验算 (19)5.1验算系统压⼒损失并确定压⼒阀的调整值 (19)5.2油液温升验算 (21)第六章设计⼼得 (22)附录:参考⽂献 (23)第⼀章组合机床⼯况分析明确设计要求:组合机床动⼒滑台的⼯作要求液压系统在组合机床上主要是⽤于实现⼯作台的直线和回转运动,多数动⼒滑台采⽤液压驱动,以便实现⾃动⼯作循环。

本实验设计⼀台卧式单⾯多轴钻镗两⽤组合机床液压系统,要求液压系统实现快进——⼯进——死挡铁停留——快退——停⽌的动作循环,切削⼒为18000N,动⼒滑台采⽤平导轨,⼯进速度要求⽆级调速。

液压系统设计1说明书

液压系统设计1说明书课程设计任务书⼀、课程设计(论⽂)题⽬JDY500混凝⼟搅拌机设计-----液压系统I⼆、课程设计(论⽂)应达到的⽬的⑴培养个⼈独⽴分析问题、解决问题的能⼒,并初步建⽴“系统设计”的思想;⑵训练学⽣应⽤⼿册和标准、查阅⽂献资料及撰写科技论⽂的能⼒;⑶了解并掌握UG软件的建模、⼯程制图、运动仿真等模块;⑷学习混凝⼟机械的主要零部件的功能及设计计算⽅法。

三、课程设计内容⑴上料部分、倾翻部分的设计计算⑵液压缸的设计计算⑶液压泵,电机,液压阀,液压管件,液压油箱的选择四、主要技术参数⑴出料容量 500 L⑵进料容量 800 L⑶⼯作周期≤72 s摘要JDY500型单卧轴式强制式搅拌机是随着混凝⼟施⼯⼯艺的改进⽽发展起来的新型机。

强制式单卧轴搅拌机兼有⾃落式和强制式两种机型的特点,即搅拌质量好、⽣产效率⾼耗能低,不仅能搅拌⼲硬性、塑性或低流动性混凝⼟,还可以搅拌轻⾻料混凝⼟、砂浆或硅酸盐等物料。

上料系统采⽤液压缸及增速滑轮组机构,它是以液压缸活塞的伸缩,通过滑轮组牵引联结在料⽃上的钢丝绳来实现的,料⽃沿上料架上升的⾼度有液压缸活塞的⾏程决定。

该系统结构简单、操作⾃由⽅便,减少了机械上料系统带来的冲击,使料⽃运⾏平稳,并解决了料⽃上下限位问题.卸料系统采⽤液压倾翻卸料机构。

利⽤卸料液压缸活塞的伸缩倾翻搅拌筒卸料,搅拌筒的倾翻⾓度由液压缸的⾏程来决定。

该机构具有机械式倾翻所⽆法⽐拟的良好使⽤性能,可针对不同混凝⼟的运输⼯具,完成⼀次卸料或分批卸料,操作⾃如⽅便,并解决了搅拌筒卸料时的限位问题。

关键词:混凝⼟搅拌机;液压系统;液压缸;油箱;AbstractWith the improvement and construction technology to develop a new type of aircraft.JDY500single spot Coaxial compulsory concrete mixer come forth. Compulsory single horizontal axis mixer-style have both compulsory and the characteristics of the two models, namely mixing good quality and high production efficiency of low energy-consuming,can not only stir dry hard, plastic or low mobility of concrete, can also stir light Aggregate concrete, mortar or Portland, and other materials.Coaxial-lying mainly compose by mixing concrete mixer device, stirring drive system, feeding system, discharge systems, electrical control system and the water supply system. Transmission system is divided into two parts which are stirring drive and hydraulic transmission, Stirring drive which is motor torque output through belt drive, and then after two gear reducer which reached to the stirring shaft couplings, stirring rotation axis achieve concrete mixing. Hydraulic transmission is the use of hydraulic systems to achieve carrying materials and unloading materials,to achieve workers lower operating in labor intensity. JDY500-mixer that is taking stirring drive system, hydraulic systems and other devices installed in a certain location on the mixer rack, and realization of the purpose of mixing machines in the ultimate.Keywords:Concrete mixer;Hydraulic system;Hydraulic cylinder;tank⽬录第5章JDY500搅拌机液压系统的设计 (4)5.1上料部分计算 (5)5.1.1计算上料料重 (5)5.1.2料⽃重 (5)5.1.3上料部分受⼒分析 (6)5.2倾翻部分计算 (6)5.3液压系统的优化改进 (7)5.3.1液压系统的⼯作原理 (8)5.3.2上料回程时⼯作状况分析计算 (8)5.3.3液压系统的改进 (9)5.4液压泵的选择 (10)5.5液压电机的选择 (11)5.6液压缸的设计计算 (12)5.6.1提升液压缸的设计计算: (12)5.6.2倾翻液压缸设计及计算: (13)5.6.3液压缸的选取 (13)5.7液压管件的选择 (14)5.7.1提升液压管件的选择 (15)5.7.2倾翻液压缸管件选择 (16)5.8液压油箱的选择 (17)5.9液压阀的选择 (18)6.致谢 (19)7.参考⽂献 (20)8.结论 (21)5.1上料部分计算5.1.1上料料重计算进料容量1800V L =,出料容量2500V L =上料料重()3312 2.4510500109.812005G V g N ρ-=??==混其中式中:ρ混——混凝⼟密度 g ——重⼒加速度ρ混=31.8 2.45/t m -,取ρ混=2.453/t m5.1.2料⽃重这⾥采⽤近似计算()()23131105355215105251021022S ??=??+??++??++()()2221505025 4.3315 4.3310373.210S cm =++?+??=?设上料⽃的壁厚h=0.5cm()373.20.57.8145.55M S h kg ρ=??=??=钢钢其中:ρ钢——钢材的密度,取37.8/g cm ρ=钢从安全⾓度考虑取 200M kg =钢()2009.81960G N =?=钢所以料⽃和料总重G 总: ()112005196013965G G G N =+=+=总钢5.1.3上料部分受⼒分析()N 111530.813965sina GF s=?==总)(83796.013965cos G F N N a =?==总)(摩擦N 27930.213965f F FN =?==其中:f ——摩擦系数,查《机械设计课程设计》表 4.2-6,0.15f =,但由于料⽃与上料导轨相对运动是滚动形式,摩擦系数不⼤,考虑到⼯作情况,取0.2f =。

六辊轧机操作说明书

莱钢1500m m六辊可逆冷轧机组操作说明书一重集团大连设计研究院二○○六年二月目录1.前言 (3)2.操纵工规范 (4)3.操纵工艺 (5)3.1轧线上操作台、箱位置、操作设备及控制功能。

(5)3.1.1开卷区操作台 (5)3.1.2主操作台 (5)3.1.3机前操作箱 (6)3.1.4机后操作箱 (6)3.2 机组操作 (8)3.2.1总操作 (8)3.2.2 上卷小车的操作 (15)3.2.4开头机的操作 (17)3.2.5右卷取机的操作 (19)3.2.6右卸卷小车的操作 (20)3.2.7机前导卫的操作 (21)3.2.8机前挤干防跳辊的操作 (22)3.2.9机前压紧台的操作 (22)3.2.10卷帘门的操作 (23)3.2.11机后工作辊防缠导板的操作 (23)3.2.12机后挤干防跳辊的操作 (24)3.2.13液压剪的操作 (24)3.2.14机后导卫的操作 (25)3.2.15左卷取机的操作 (26)3.2.16左卸卷小车的操作 (27)3.2.17上套筒的操作 (28)3.2.18皮带助卷器的操作 (29)3.3 轧制过程操作 (29)3.3.1穿带的操作 (29)3.3.2轧制的操作 (30)3.3.3液压AGC系统操作控制 (33)3.3.4板形及平衡控制 (38)3.3.5轧辊冷却 (42)3.3.6AGC缸位移传感器零点标定 (42)3.3.7工作辊、中间辊、支承辊换辊操作 (42)3.3.8标高调整装置操作 (45)3.3.9压靠 (49)3.4轧线外操作台、箱位置控制设备范围。

(50)3.4.1 AGC、辅助站操作台 (50)3.4.2乳液站操作台 (50)3.4.3地下操作箱 (51)3.4.4操作 (51)3.5 其它设备操作 (54)3.5.1 开卷机CPC对中 (54)3.5.2 张力计 (54)3.5.3 测厚仪 (54)3.5.4 板形控制系统 (55)3.5.5 测速仪 (55)3.6 操作员站(HMI)的操纵工艺 (55)1.前言《莱钢1500mm六辊冷轧机组操作说明书》主要是面向主轧线的操纵工,该说明根据试轧的工艺要求编制,投入正式生产后,用户会根据规格品种的变化编制新的轧制工艺,相应的操作说明书也需要相应调整,此版本操作说明书仅供试生产参考。

毕业设计(论文)-六辊管材矫直机设计[管理资料]

![毕业设计(论文)-六辊管材矫直机设计[管理资料]](https://img.taocdn.com/s3/m/66fa6d0afab069dc51220181.png)

六辊管材矫直机设计摘要管棒材矫直机是用于消除圆截面轧材的弯曲变形、椭圆变形以及其他类型的复杂变形的机器,目前使用的矫直机主要有二辊、五辊、六辊、和七辊矫直机等。

本设计的主要内容包括介绍了无缝钢管的发展状况、无缝钢管的生产流程、管棒材矫直机的概述、管棒材矫直机矫直理论技术的发展、矫直原理以及矫直工艺等理论,确定了矫直机的总体方案。

在力能计算部分完成了管材弯矩、管材变形能、管材接触线长度、矫直力、矫直机驱动功率等计算,此外万向接轴及矫直辊传动轴等主要部件进行了强度校核,并对角度调整机构的传动装置进行了分析,对其进行了结构设计。

关键词:矫直机、矫直辊、强度校核The design of six roller pipe straightening machineAbstractThe function of tube-bars straightening machine is readucing bending deform ,ovaling deform and other complex deform of tube present ,there are 2、5、6 and 7-rolls straightening machine The main contents of this manual introduced the development of seamless steel pipe,the production process of seamless steel pipe, straightening machine tube development, Straightening principle and Straightening process theories, to determine the overall program of straightening machine. In calculation of force and energy parameters,it has calculated the moment of pipe,the deformation energy of pipe,the length of contact line of pipe,straightening force and the drive power of straightening addition,check the instensity of universal coupling of straightening roll and so on,and The main components of Straightening roller and Shaft are the same time,it analysises and designs the driving device of angnlar adiustable mechanism.Key words:straightening machine; straightening roll;Strength Check目录摘要 ...................................................................................................................................... 第一章绪论 . 0 0 (2) (5) (7) (10) (12) (13)第二章六辊矫直机的结构分析及矫直原理 (14) (14) (15) (15) (16)第三章力能参数计算 (20) (20)管材弯矩的确定 (21)R......................................................................................... 错误!未定义书签。

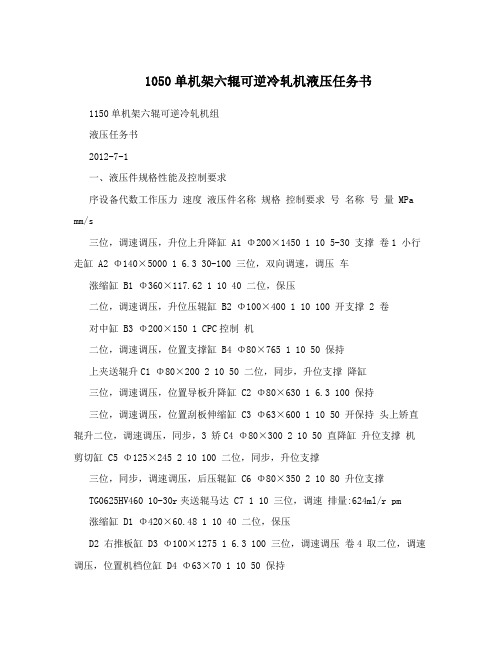

1050单机架六辊可逆冷轧机液压任务书

1050单机架六辊可逆冷轧机液压任务书1150单机架六辊可逆冷轧机组液压任务书2012-7-1一、液压件规格性能及控制要求序设备代数工作压力速度液压件名称规格控制要求号名称号量 MPa mm/s三位,调速调压,升位上升降缸A1 Φ200×1450 1 10 5-30 支撑卷1 小行走缸A2 Φ140×5000 1 6.3 30-100 三位,双向调速,调压车涨缩缸B1 Φ360×117.62 1 10 40 二位,保压二位,调速调压,升位压辊缸 B2 Φ100×400 1 10 100 开支撑 2 卷对中缸B3 Φ200×150 1 CPC控制机二位,调速调压,位置支撑缸B4 Φ80×765 1 10 50 保持上夹送辊升C1 Φ80×200 2 10 50 二位,同步,升位支撑降缸三位,调速调压,位置导板升降缸C2 Φ80×630 1 6.3 100 保持三位,调速调压,位置刮板伸缩缸C3 Φ63×600 1 10 50 开保持头上矫直辊升二位,调速调压,同步,3 矫C4 Φ80×300 2 10 50 直降缸升位支撑机剪切缸C5 Φ125×245 2 10 100 二位,同步,升位支撑三位,同步,调速调压,后压辊缸C6 Φ80×350 2 10 80 升位支撑TG0625HV460 10-30r夹送辊马达 C7 1 10 三位,调速排量:624ml/r pm 涨缩缸D1 Φ420×60.48 1 10 40 二位,保压D2 右推板缸D3 Φ100×1275 1 6.3 100 三位,调速调压卷4 取二位,调速调压,位置机档位缸D4 Φ63×70 1 10 50 保持二位,调速调压,位置支撑缸D5 Φ125×765 1 6.3 150 保持三位,调速调压,升位升降缸E1 Φ200×860 1 10 5-30 支撑右卸5 行走缸E2 Φ140×5000 1 6.3 30-100 三位,双向调速,调压卷车1三位,调速调压,升位导板升降缸F1 Φ80×815 1 10 100 支撑压辊摆动缸F2 Φ80×180? 1 10 80 三位,调速调压三位,同步,调速调压,除油升降缸F3 Φ100×85 2 10 50 升为支撑机除油行走缸F4 Φ80×1950 1 6.3 100 三位,调速调压前6 装置对中马达 F5 TG530MW460 1 3-6 50rpm 三位,调速调压引料马达 F6 TE0260CW100 1 10 50rpm 三位,调速调压测厚仪油缸 F7 1 6(3 100轧制3空压上缸G1 Φ700×155 2 2.5-25 见补充说明1 载15Φ85×37.5 4 操作侧工作弯辊3-17 20 辊弯辊缸平衡6-7 Φ85×37.5 4 G2 见补充说明2 Φ85×37.5 4 传动侧工作弯辊3-17 20 辊弯辊缸平衡6-7Φ85×37.5 4操作侧中间Φ85×68 8 3-17 20 辊弯缸 G3 见补充说明3 传动侧中间Φ85×68 8 3-17 20 辊弯缸上中间辊横 G4 TE0100MW260 1 5 450rpm 六移马达辊下中间辊横可G5TE0100MW260 1 5 450rpm 移马达 7 逆冷上支承辊平G6 Φ90×130 4 13-15 20 见补充说明4 轧衡缸机轧线斜楔调G18 Φ160×600 1 10 50 整缸见补充说明5 轧线阶梯调G17 Φ100×800 1 10 50 整缸二位,同步,调速调压,接轴夹紧缸G7 Φ100×70 2 6.3 40 位置保持上支承辊锁G8 Φ50×60 2 10 40 二位,调速,位置保持板缸下支承辊锁G9 Φ50×60 2 10 40 二位,调速,位置保持板缸支承辊侧推G10 Φ63×70 4 10 40 二位,调速,位置保持缸2工作辊锁板G11 Φ50×40 2 10 40 二位,调速,位置保持缸上中间辊轴二位,调速调压,位置G12 Φ80×50 1 6.3 40 头夹紧缸保持7 下中间辊轴二位,调速调压,位置G13 Φ80×50 1 6.3 40 头夹紧缸保持上工作辊轨二位,调速调压,位置G14 Φ50×37 4 10 20 道缸保持上中间辊轨二位,调速调压,位置G15 Φ50×79 4 10 20 道缸保持二位,调速调压,位置接轴托架缸G16 Φ40×50 1 6.3 80 保持活动盖板升三位,调速调压,位置8 H Φ125×465 2 10 100 降缸保持二位,调速调压,位置大车锁定缸I1 Φ50×100 2 6.3 40 保持二位,调速调压,位置横移缸I2 Φ125×1190 1 10 100 保持上工作辊夹二位,调速调压,位置I3 Φ50×80 1 6.3 40 紧缸保持换下工作辊夹二位,调速调压,位置9 辊I4 Φ50×80 1 6.3 40 紧缸保持车上中间辊夹二位,调速调压,位置I5 Φ50×80 1 6.3 40 紧缸保持下中间辊夹二位,调速调压,位置I6 Φ50×80 1 6.3 40 紧缸保持牵引马达 I7 TG0625HV450 2 10 210rpm 三位,调速支承辊换辊10 J 160×4570 1 6.3 50 三位,调速调压缸三位,调速调压,升位导板升降缸K1 Φ80×815 1 10 100 支撑压辊摆动缸K2 Φ80×180? 1 10 80 三位,调速调压机三位,同步,调速调压,后除油升降缸K3 Φ100×85 2 10 50 11 升位支撑装置三位,调速调压,升位除油行走缸K4 Φ80×1950 1 6.3 100 支撑圆盘剪移动K5 Φ80×1400 1 6.3 30-40 三位,调速调压缸3圆盘剪剪切F12-30-MF-IH-K6 1 10 120rpm 三位,调速调压马达 K引料马达 K7 TE0260CW100 1 10 50rpm 三位,调速调压测厚仪油缸 K8 1 6(3 100涨缩缸L1 Φ420×60.48 1 10 40 二位,保压L2 左推板缸L3 Φ125×1275 1 6.3 100 三位,调速调压卷12 取二位,调速调压,位置机档位缸L4 Φ63×70 1 10 50 保持二位,调速调压,位置支撑缸L5 Φ125×765 1 6.3 150 保持二位,调速调压,升为压辊缸L6 Φ80×315 1 6.3 80 支撑三位,调速调压,升为左升降缸M1 Φ200×860 1 10 5-30 支撑卸13 卷行走缸M2 Φ140×5000 1 6.3 30-100 三位,双向调速,调压车行走缸N1 Φ125×2500 1 6.3 30-100 三位,双向调速,调压助14 卷器张紧缸N2 Φ100×600 1 6.3 30-100 二位,双向调速,调压二、气动元件规格性能及控制要求序代工作压力速度气动件名称规格数量控制要求号号 MPa mm/s DN65(主机外) 2排32个二位,调压,空气干燥洁1 机前吹气喷嘴 Q1 0.2-0.4 净(同时控制) DN50(主机内) 1排18个机前空气放大二位,调压(配气动三联2 Q2 AM40 DN25 5 0.55-0.7 器件及电磁气阀)DN65(主机外) 2排32个二位,调压,空气干燥洁3 机后吹气喷嘴 Q3 0.2-0.4 净(同时控制) DN50(主机内 1排18个4机后空气放大二位,调压(配气动三联4 Q4 AM40 DN25 5 0.55-0.7 器件及电磁气阀)二位,调速调压(配气动5 助卷气缸Q5 Φ160×350 1 0.4-0.6 三联件)三、补充说明1压上油缸控制要求:a.液压AGC;具有位置控制,横辊缝控制,恒压控制,轧辊倾斜控制。

2-液压机液压系统的设计说明书

ba

2.4 主要工作原理 ...................................................... - 3 -

o.

2.3 设计所需主要技术参数 .............................................. - 2 -

co

2.2 单注液压机的用途及使用范围 ........................................ - 2 -

3.6.5 活塞杆 ......................................................... - 29 3.6.6 液压缸的排气装置 ............................................... - 31 3.6.7 液压缸安装联接部分的型式 ....................................... - 31 4 标准化审查报告 ..................................................... - 32 5 小型单柱液压机使用说明书 ........................................... - 34 -

华

Keywords: Single Column Hydraulic Presses; The Design of Hydraulic System;

Hydraulic cylinder;

ht 天 tp de :/ si /s gn ho p1 06

Hydraulic drive is a technique becoming mature, what has been applied in Manufacture,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计说明书题目:六辊钢管矫直机液压系统学院:机械工程学院年级专业:09级液压学生姓名:***学号:************指导老师:***年月日太原科技大学毕业设计(论文)任务书(由指导教师填写发给学生)学院(直属系):机械工程学院时间: 2013年 2月 28日说明:一式两份,一份装订入学生毕业设计(论文)内,一份交学院(直属系)。

六辊钢管矫直机组液压系统设计任务书主机1)上辊快开缸Φ300/180X20 3个 30mm/S 大腔进油,小腔出油2)下中辊快开缸Φ250X20 1个 30mm/S 小腔进油,大腔出油3)上辊平衡锁紧液压缸Φ65/36X150 6个 10mm/S 4)下辊锁紧液压缸Φ65/36X60 6个 10mm/S 5)下中辊高度调整液压马达1QJM001-0.10 1个6)换辊装置液压马达1QJM21-0.5S1 1个辅机7)入.出口辊道升降液压缸: CD250A80/56-150A10/02CGDMA 数量 4个单独控制往返速度100MM/S夹送辊摆动液压缸:CD250B40/28-50A10/02CGDMA数量 2个同步控制往返速度100MM/S工作压力:14MPa目录1. 矫直机的用途 (1)2.明确设计要求 (4)3.基本参数计算 (5)4.蓄能器的选择 (10)5.油箱容量的计算,管径直径的计算 (12)6.液压泵和电动机的选择 (13)7.液压系统图 (15)8.元件选择明细表 (16)9.液压泵站图 (17)10.液压系统性能验算 (18)11.总结...................................... 2112.参考资料.....................................13.外语资料翻译..............................一. 钢管矫直机的用途管件在轧制、冷却和运输过程中,由于各种因素的影响,往往产生形状缺陷。

如钢轨、型钢和钢管经常出现弧形弯曲;某些型钢(如工字钢等)的断面会产生翼缘内并、外扩和扭转;板材和带材则会产生纵向弯曲(波浪形)、横向弯曲、边缘浪形、中间瓢曲和镰刀弯等。

为了获得很直的板材和具有正确几何形状的钢材,轧件需要在矫直机上进行矫直。

所以矫直机是轧钢生产中的重要机械设备,而且也广泛用于以轧材作坯料的各种车间(如汽车、船舶制造厂等)。

由于轧材品种规格的多样化和对其形状精度要求的提高,促进了矫直理论和矫直机结构的研究工作的快速发展以及矫直技术水平的不断提高,矫直不同品种规格的轧件,采用不同结构形式和不同规格的矫直机。

所以矫直机的结构形式繁多,矫直方式也不大相同,按其用途和工作原理可以分为压力矫直机、辊式矫直机、管棒材矫直机、拉伸矫直机、拉伸弯曲矫直机和扭转矫直机等几种类型。

矫直技术多用于金属加工的后部工序,在很大程度上决定着成品的质量水平。

20 世纪70年代以来,矫直技术与矫直理论的发展明显加快,如拉弯直技术很快走向成熟;开发成功平动(万能)矫直技术、行星矫直技术、全长矫直技术、程序控制矫直技术、变凸度及变辊距矫直技术,以及双间旋转矫直技术等。

新的矫直技术也需积极开发,如振动矫直、高效高精度滚光矫直、液压拉弯矫直、高精度压力矫直,矫直过程的计算机控制、复合辊形的矫直技术以及复合转毂矫直技术等;在矫直理论研究方面应该走出自己的道路,如材料强化影响的计算方法、变形能的测定及计算方法、等曲率塑性区长度及深度对矫直质量的影响,在矫直过程中克服残留应力影响的方法,减矫直过程的摩擦损失,最佳结构参数的确定方法,斜辊的受力测定与计算方法、热处理轧材的矫直方法以及双向旋转矫直法等。

随着国民经济的发展,近年内,管材生产不论在数量上还是品种上,都有相当大的增长。

新型高效率的管材精整设备,尤其是管材矫直机,是保证管材质量的重要关键。

国内外对管材矫直机均做了大量的研究工作。

管材生产在数量和品种方面有很大增长,这就提出了管材精整过程现代化。

制造新型高生产率的精整设备的任务首先是管材矫直机。

摆在我们面前的任务,是生产新型管材矫直机。

管材矫直机的发展趋势是:用数字控制系统精确调整上矫直辊位置,并借助自动测量装置控制矫直辊负荷和在线计算机进行全自动操作;高刚度矫直机座,可满足大直力条件下的使用,变形小,精度高;为了提高矫直效果,矫直机出口处的上(下)辊可以单独调整,且在矫直过程可以进行调整;装备有液压安全装置和快速松开装置,以便在设备过载、卡钢和停电时快速松开矫直辊;为避免矫直辊辊面滑伤,辊面应有一定的硬度。

辊式矫直机以热矫直机数量为多,总的趋势如下:(1)用数字控制系统精确调整上矫直辊位置,并借助自动测厚仪自动控制矫直辊负荷和在线过程计算机进行全自动操作。

(2)高刚度矫直机机座,可满足大矫直力条件下的使用,变形小,精度高。

(3)为了提高矫直效果,矫直机出口处的上(或下辊)可以单独调整,且在矫直过程也可以进行调整。

(4)上矫直辊可以横向倾动,能分别调整各段支承辊,以改变矫直辊的挠曲,消除钢板的单侧或者双侧边浪。

(5)下矫直辊可以沿矫直方向倾斜以调整矫直辊负荷。

(6)装备液压安全装置和快速松开装置以便在设备过载、卡钢和停电时快速松开矫直辊。

(7)上、下矫直辊和支承辊分别装在各自的框架上,框架及其辊子可以侧向移动进行快速换辊,实现辊系的线外整备(即拥有两套以上的辊系装备供给一套矫直机使用)。

(8)矫直机入口处装有水或压力空气,以清除残留的氧化铁皮。

(9)在矫直辊入口处安装一弯头压直机,消除头部钢管的上翘。

(10)为了避免矫直辊辊面的滑伤,辊面应具有一定的硬度。

对辊式矫直机必须保证工作辊和支承辊的辊面硬度有一个差值。

二.明确设计要求主机的概况:要求设计一套六辊钢管矫直机液压系统。

三个快开缸----带动上矫直辊实现快速上下移动;下中辊快开缸和下中辊高度调整液压马达----用来实现下中辊高度调节,提高矫直精度;上辊平衡缸,六个,两个为一组----给主缸运动提供背压,减少冲击;下辊平衡锁紧缸----调整下辊角度,使滚子受力更合理;入出口辊道升降液压缸----调整辊道高度,方便管材输送;换辊装置液压马达----换辊时用马达带动倒链拖出滚子;夹送辊摆动液压缸----送料,定位;阀,泵,电动机,油箱自己选或设计。

三.液压系统基本参数计算1.换辊装置液压马达:1QJM21-0.5S1查资料得:q=0.496L/r p=16MPa Pmax=25MPa r=2-320T=1175N.m Pw=12.32.下中辊高度调整液压马达:1QJM001-0.10查资料得:排量q=0.104L/r,额定压力p=10mpa ,峰值压力Pmax=16MPa,转速范围 r=8-400 额定输出转矩T=154N.m 额定输出功率Pw=2.3kw3.上辊快开缸Φ300/180X20 3个 30mm/S 大腔进油,小腔出油由流量计算公式:ν•=A q快进时:Q3快进=A3 X v3=s m s m m /1012.2/03.03.04332-⨯≈⨯⨯)(π≈127L/min快退时:Q3快退=A3` X v3=s m s m m m /1036.1/03.0])18.0()3.0[43322-⨯≈⨯-⨯(π≈81.4L/min 容积变化量V3=A3 x L3=321413000203.04mm m ≈⨯⨯)(π=1.413L ;快进时完成动作时间t3=V3/Q3快进=1.413/127x60 s=0.668 s ; 快退时完成动作时间t3`=V3/Q3快退=1.413/81.4x60 s=1.04 s ;4.上辊平衡缸所需流量计算上辊平衡锁紧液压缸 Φ65/36X150 6个 10mm/S 已知顶出缸的顶出速度为0.01m/s ,快退速度为0.01m/s ,平衡缸内径为65mm ,活塞杆直径为36mm ,即:快进时:Q4快进=s m s m m /10033.0/01.0065.04332-⨯≈⨯⨯)(π≈2L/min快退时:Q4快退 =s m s m m m /10023.0/01.0])036.0065.0[43322-⨯≈⨯-⨯()(π=1.4L/min 容积变化量V4=A4xL4=3275.497493150065.04mm m =⨯⨯)(π=0.5L ; 快进时完成动作时间t4=V4/Q4快进=0.5/2x60 s=15 s ;快退时完成动作时间t4'=V4/ Q4快退=0.5/1.4x60 s=21.4 s ;5.下辊平衡缸所需流量计算下辊锁紧液压缸 Φ65/36X60 6个 10mm/S 已知顶出缸的顶出速度为0.01m/s ,快退速度为0.01m/s ,平衡缸内径为65mm ,活塞杆直径为36mm ,即:快进时:Q5快进=s m s m m /10033.0/01.0065.04332-⨯≈⨯⨯)(π≈2L/min快退时:Q5快退 =s m s m m m /10023.0/01.0])036.0065.0[43322-⨯≈⨯-⨯()(π=1.4L/min 容积变化量V5=A5xL5=60065.042⨯⨯)(m π=0.2L ; 快进时完成动作时间t5=V5/Q5快进=0.2/2x60 s=6 s ;快退时完成动作时间t3`=V5/Q5快退=0.2/1.4x60 s=8.6 s ;6.下辊快开缸所需流量计算下中辊快开缸 Φ250/180X20 1个 30mm/S 小腔进油,大腔出油快进时:Q6快进=A6 X v6=s mm s m m /708855/30250432=⨯⨯)(π≈42.5L/min快退时:Q6快退=A6` X v6=s mm s m m m /1471875/30])180()250[4322=⨯-⨯(π≈88.3L/min容积变化量V6=A6 x L6=32981250202504mm mm mm =⨯⨯)(π=0.98 L ;快进时完成动作时间t6=V6/Q6快进=0.98/42.5x60 s=1.4 s ; 快退时完成动作时间t6'=V6/Q6快退=0.98/88.3x60 s=0.67 s ;7.入,出口辊道升降液压缸所需流量计算入.出口辊道升降液压缸: CD250A80/56-150A10/02CGDMA 数量 4个 单独控制 往返速度100MM/S快进时:Q7快进=A7X v7=s mm s mm mm /502400/10080432=⨯⨯)(π≈30.1L/min快退时:Q7快退=A7' Xv7=s mm s mm mm mm /256224/30])56()80[4322=⨯-⨯(π≈15.4L/min容积变化量V7=A7 x L7=32753600150804mm mm mm =⨯⨯)(π=0.75 L ;快进时完成动作时间t7=V7/Q7快进=0.75/30.1 x 60 s=1.5 s ; 快退时完成动作时间t7'=V7/Q7快退=0.75/15.4 x60 s=2.9 s8.夹送辊摆动液压缸所需流量计算夹送辊摆动液压缸: CD250B40/28-50A10/02CGDMA 数量 2个 同步控制 往返速度100MM/S快进时:Q8快进=A8 X v8=s mm s mm mm /125600/10040432=⨯⨯)(π≈7.5L/min快退时:Q8快退=A8' Xv8=s mm s mm mm mm /64056/100])28()40[4322=⨯-⨯(π≈3.8L/min容积变化量V8=A8x L8=326280050404mm mm mm =⨯⨯)(π=0.0628L ;快进时完成动作时间t8=V8/Q8快进=0.0628/7.5x 60 s=0.5 s ; 快退时完成动作时间t8'=V8/Q8快退=0.0628/3.5 x60 s=1.08s参数汇总如下:流量时间图根据流量时间图求得平均流量为38.6L/min9.蓄能器的计算与选择根据教材《液压传动系统》第三版第五章“蓄能器回路分析”提到‘经上辊快开缸 Φ300/180X20 3 127 81.4 1.413 0.668 1.04 上辊平衡缸 Φ65/36X150 6 2 1.4 0.5 15 21.4 下辊锁紧缸 Φ65/36X60 6 2 1.4 0.2 6 8.6 下中辊快开缸Φ250/180X20 1 42.5 88.3 0.98 1.4 0.67 .入,出辊道升降液压缸 CD250A80/56-150A10/02CGDMA 各4 30.1 15.4 0.75 1.5 2.9 夹送辊摆动液压缸 CD250B40/28-50A10/02CGDMA2 7.53.80.06280.51.08大量的例证可以得出,蓄能器的工作容积应该等于负的△Vi中绝对值最大的与正的△Vi中绝对值最大的二者之和,表现为Vw=∣-△Vi ∣max+∣+△Vi∣max式中 Vw—蓄能器工作容积;∣-△Vi∣max—负的△Vi中绝对值最大值;∣+△Vi∣max—正的△Vi中绝对值最大值;由流量时间图可以求出△Vi1=(24-38.6)x6= -87.6△Vi2=(12-38.6) x9+△Vi1= -239.4-87.6=-327△Vi3=(15-38.6) x0.5+△Vi2= -11.8-327=-338△Vi4=(120.4-38.6)x1.5+△Vi3=122.7-338=-211.8△Vi5=(127-38.6) x0.668+△Vi4=59-211.8=-152.8△Vi6=(42.5-38.6) x1.4+△Vi5=5.46-152.8=-147.3△Vi7=(127-38.6) x0.668+△Vi6=59-147.3=-88.3△Vi8=(127-38.6) x0.668+△Vi7=59-88.3=-29.3△Vi9=(120.4-38.6)x1.5+Vi8=122.7-29.3=93.36由上式可以看出∣-△Vi∣max=338;∣+△Vi∣max=93.36则Vw=∣-△Vi∣max+∣+△Vi∣max=338+93=431L因为以上动作顺序可能不完全对,导致计算数据偏大,现在假设全部靠蓄能器来保压,Σ△VK=(1.413x3+0.5x6+0.2x6+0.98+0.75x8+0.06x2)x1.2=18.7L计算方法二:△V=Σ△VK1-Σqmt式中△V----有效排油量(L)Σ△V----系统中各个工作点耗油量总和(L)K----系统泄漏系数,一般可以选K1=1.2Σqmt----泵总供油量(一个工作循环内系统所需的平均流量),可按下式计算:Σqm=K2ΣVi/T或Σqm=K2(Qmax-Qmin)/2式中K2---系统泄漏系数,K=1.3-1.1ΣVi------系统中一个工作循环内各个执行机构耗油量总和(L)Qmax------系统中最大流量Qmin-------系统中最小流量T-------机组工作周期时间(s)t------最大耗油量时泵的工作时间(s)T=21,t=0.667;Σqm=18.7/21=0.9△V=Σ△VK1-Σqmt=18.7-18.7X 0.667=6.2L总容积V0的计算按照气体定律计算PV=C也可以用经验公式蓄能器总容积V≈10△V=62L选择NXQL-F63/--H,容积63L,总体尺寸L X D=1470X299,质量191千克,奉化液压件厂10.油箱容量的计算一般容量可以取最大流量的3-5倍,V=5 X 140=700L;考虑散热要求和安装需求,油箱容量1200L。