实验八流化床干燥实验

实验八 流化床干燥实验

流化床干燥实验一、实验目的:1、了解掌握连续流化床干燥方法;2、估算体积传热系数和热效率。

二、基本原理:1)对流传热系数的计算3(/V mQ W m V t α=∙∆℃) (1)气体向固体物料传热的后果是引起物料升温Q1和水分蒸发Q2。

其传热速率为:12() (2)Q Q Q =+ w1221221()(() (3)c m c m w Q G c G c x θθθθ=--)=(+c ) w 101('')-() (4)v L v m w Q W I I W r θθ=-)=((+c c ) w式中:Q 1一湿含量为X 2的物料从θ1升温到θ2所需要的传热速率 Q 2一蒸发(kg /s)水所需的传热速率。

Cm 2一出干燥器物料的湿比热·(KJ /kg 绝干料·℃) I V ’—θm 温度下水蒸气的焓,KJ /kg I L ’一θ1温度下液态水的焓,KJ /kg 流化床干燥器有效容积24V D h π=脱水速率由物料衡算求出:121211120111121112()(1)()11 (1)() (5)11c w w W G X X G w w w G G w w w w w =-=-----=--∆--式中:G c 一绝干料速率kg /s G 1一实际加料速率kg /sW 1,W 2一分别为进出口湿基含水量,kg 水/kg 物料:X 1,X 2一分别为进出口干基含水量, kg 水/kg 绝干物料, G 01,G 11,一分别加料初重与余重,kg Δ1一为加料时间 s2、热效率η计算100% (6)Q Q η=⨯蒸入干燥过程中蒸发水分所消耗的热量向干燥提供热量 Q 蒸=W(2490+1.88t 2—4.187θ1) (w) (7)Q 入由热量衡算求出:Q 入=Q p +Q D =U p I D +U D I D (8) 式中:U 、I 一表示电压电流P 、D 一表示预热器和干燥器Q 出=L(I 2—I 0)+Gc(I 2’—I 1’) (W) (9) 100%Q Q Q η=⨯入出入—三、装置与流程设备流程图见图1,电路示意图见2。

流化床干燥实验报告

一、实验目的1. 熟悉流化床干燥器的基本流程及操作方法。

2. 掌握流化床流化曲线的测定方法,测定流化床床层压降与气速的关系曲线。

3. 测定物料含水量及床层温度随时间变化的关系曲线。

4. 掌握物料干燥速率曲线的测定方法,测定干燥速率曲线,并确定临界含水量、恒速阶段的传质系数及降速阶段的比例系数。

二、实验原理流化床干燥是利用气流将固体颗粒悬浮在床层中,使固体颗粒与干燥介质(如空气)进行充分接触,从而实现干燥的过程。

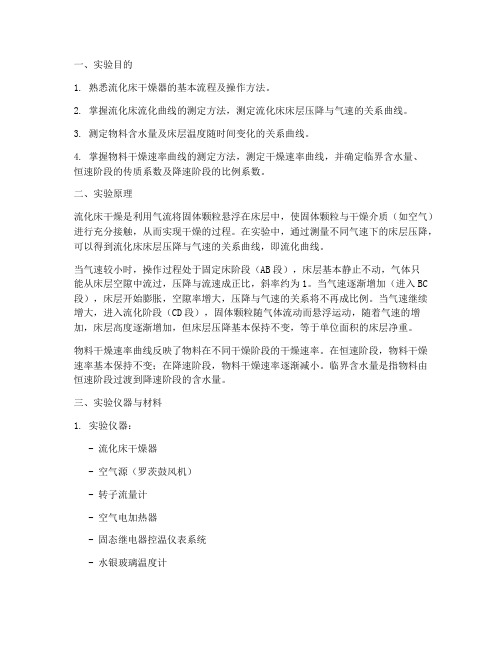

在实验中,通过测量不同气速下的床层压降,可以得到流化床床层压降与气速的关系曲线,即流化曲线。

当气速较小时,操作过程处于固定床阶段(AB段),床层基本静止不动,气体只能从床层空隙中流过,压降与流速成正比,斜率约为1。

当气速逐渐增加(进入BC 段),床层开始膨胀,空隙率增大,压降与气速的关系将不再成比例。

当气速继续增大,进入流化阶段(CD段),固体颗粒随气体流动而悬浮运动,随着气速的增加,床层高度逐渐增加,但床层压降基本保持不变,等于单位面积的床层净重。

物料干燥速率曲线反映了物料在不同干燥阶段的干燥速率。

在恒速阶段,物料干燥速率基本保持不变;在降速阶段,物料干燥速率逐渐减小。

临界含水量是指物料由恒速阶段过渡到降速阶段的含水量。

三、实验仪器与材料1. 实验仪器:- 流化床干燥器- 空气源(罗茨鼓风机)- 转子流量计- 空气电加热器- 固态继电器控温仪表系统- 水银玻璃温度计- 电热烘箱- 电子天平(精度0.0001g)2. 实验材料:- 湿小麦- 干燥介质(空气)四、实验步骤1. 准备实验仪器,检查各部分是否正常。

2. 将湿小麦放入流化床干燥器中,调整干燥器温度和气速。

3. 测量不同气速下的床层压降,绘制流化曲线。

4. 在恒速阶段,每隔一定时间测定物料含水量和床层温度,绘制物料干燥速率曲线。

5. 在降速阶段,继续测定物料含水量和床层温度,直至物料干燥完成。

6. 根据实验数据,确定临界含水量、恒速阶段的传质系数及降速阶段的比例系数。

化工原理流化床干燥实验报告

北京化工大学实验报告流化床干燥实验一、摘要本实验通过对湿的小麦的干燥过程,要求掌握干燥的基本流程及流化床流化曲线的定,流化床床层压降与气速的关系曲线,物料含水量及床层温度随时间的变化关系,并确定临界含水量X0及恒速阶段的传值系数kH及降速阶段的比例系数KX。

二、关键词:流化床干燥、物料干燥速率、物料含水量、流化床床层压降、临界含水量三、实验目的及任务1、熟悉流化床干燥器的基本流程及操作方法。

2、掌握流化床流化曲线的测定方法,测定流化床床层压降与气速的关系曲线。

3、测定物料含水量及床层温度随时间变化的关系曲线。

4、掌握物料干燥速率曲线的测定方法,测定干燥速率曲线,并确定临界含水量X0及恒速阶段的传值系数k H及降速阶段的比例系数K X四、实验原理1.流化曲线在实验中,可以通过测量不同空气流量下的床层压降,得到流化床床层压降与气速的关系曲线。

(如图一)当气速较小时,操作过程处于固定床阶段(AB段),床层基本静止不动,气体只能从床层空隙中流过,压降与流速成正比,斜率约为1(在对数坐标系中)。

当气速逐渐增加(进入BC段),床层开始膨胀,空隙率增大,压降与气速的关系将不再成比例。

当气速继续增大,进入流化阶段(CD段),固体颗粒随气体流动而悬浮运动,随着气速的增加,床层高度逐渐增加,但床层压降基本保持不变,等于单位面积的床层净重。

当气速增大至某一值后(D点),床层压降将减小,颗粒逐渐被气体带走,此时,便进入了气流输送阶段,D点处的流速即被称为带出速度。

在流化状态下降低气速,压降与气速的关系线将沿图中的DC线返回至C点当气速继续降低,曲线无法按CBA继续变化,而是沿CA'变化。

C点处的流速被称为起始流化速度(umf)在生产操作中,气速应介于起始流化速度与带出速度之间,此时床层压降保持恒定,这是流化床的重要特点。

据此,可以通过测定床层压降来判断床层流化的优劣。

2干燥特性曲线将湿物料置于一定的干燥条件下,测定被干燥物料的质量和温度随时间变化的关系,可得到物料含水量(X)与时间(τ)的关系曲线及物料温度(θ)与时间(τ)的关系曲线。

流化床干燥实验报告

北京化工大学实验报告课程名称:流化床干燥实验实验日期:2010.05.12班级:姓名:同组人:流化床干燥实验一、摘要本实验利用流化床干燥器对物料干燥速率曲线进行测定。

本实验装置为间歇操作的沸腾床干燥器,可测定达到一定干燥要求所需的时间。

以此来测定干燥速率。

利用物料的干湿重量变化计算物料的各种含水量。

关键词:干燥速率含水量干重湿重二、实验目的1、了解流化床干燥器的基本流程和操作方法。

2、掌握流化床流化曲线的测定方法,测定流化床床层压降与气速的关系曲线。

3、测定物料含水量及床层温度随时间变化的关系曲线。

4、掌握物料干燥速率曲线的测定方法,测定干燥速率曲线,并确定临界含水量X0及恒速阶段的传质系数k H及降速阶段的比例系数Kx。

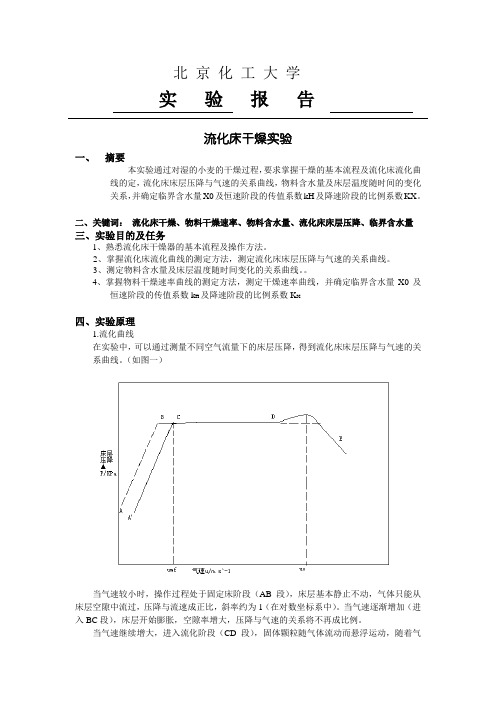

三、实验原理1,流化曲线在实验中,可以通过测量不同空气流量下的床层压降,得到流化床床层压降与气速的关系曲线(见下图)。

当气速较小时,操作过程处于固定床阶段(AB段),床层基本静止不动,气体只能从床层空隙流过,压降与流速成正比,斜率约为1(在双对数坐标中)。

当气速逐渐增加(进入BC段),床层开始膨胀,空隙率增大,压降与气速的将不再成比例。

当气速继续增大,进入流化阶段(CD段),固体颗粒随气体流动而悬浮运动,随气速的增加,床层高度逐渐增加,但床层压降基本保持不变,等于单位面积的床层净重。

当气速增大至某一值后(D点),床层压降将减小,颗粒逐渐被气体带走,此时,便进入气体输送阶段。

D点处得流速即被称为带出速度(u0)。

在流化状态下降低气速,压降与气速的关系线将沿图中的DC线返回至C点。

若气速继续降低,曲线将无法按CBA继续变化,而沿CA’变化。

C点处得流速被称为起始流化速度(u mf)。

在生产操作中,气速应介于起始流化速度与带出速度之间,此时床层压降保持恒定,这是流化床的重要特点。

据此,可以通过测定床层压降来判断床层流化的优劣。

2,干燥特性曲线将湿物料置于一定的干燥条件,测定被干燥物料的质量和温度随时间变化的关系,可得湿物料含水量(X)与时间(τ)的关系曲线及物料温度(θ)与时间(τ)的关系曲线(见图4-16)。

化工原理实验报告(流化床干燥)

北京化工大学化工原理实验报告实验名称:流化床干燥班级:化实1101学号:2011011499姓名:张旸同组人:黄凤磊、陈文汉、杨波实验日期:2014.04.24一、 报告摘要摘要:本实验利用流化床干燥器对物料干燥速率曲线进行测定。

本实验装置为间歇操作的沸腾床干燥器,可测定达到一定干燥要求所需的时间。

以此来测定干燥速率。

利用物料的干湿重量变化计算物料的各种含水量。

二、 实验目的及任务1.了解流化床干燥器的基本流程及操作方法。

2.掌握流化床流化曲线的测定方法,测定流化床床层压降与气速的关系曲线。

3.测定物料含水量及床层温度随时间变化的关系曲线。

4.掌握物料干燥速率曲线的测定方法,测定干燥速率曲线,并确定临界含水量0X 及恒速阶段的传质系数H k 及降速阶段的比例系数X K 。

三、 实验原理1.流化曲线在实验中,可以通过测量不同空气流量下的床层压降,得到流化床床层压降与气速的关系曲线。

当气速较小时,操作过程处于固定床阶段(AB段),床层基本静止不动,气体只能从床层空隙中通过,压降与流速成正比,斜率约为1(在双对数坐标中)。

当气速逐渐增加(进入BC段),床层开始膨胀,空隙率增大,压降与气速的关系将不再成比例。

当气速继续增大,进入流化阶段(CD段),固体颗粒随气体流动而悬浮运动,随着气速的增加,床层高度逐渐增加,但床层压降基本保持不变,等于单位面积的床层净重。

当气速增大到某一值后(D点),床层压降将减少,颗粒逐渐被气体带走,此时,便进入了气流输送阶段。

D点处的流速即被称为带走速度。

在流化状态下降低气速,压降与气速的关系曲线将沿图中的DC线返回C点。

若气速继续降低,曲线将无法按CBA继续变化,而是沿CA’变化。

C点处的流速被称为起始流化速度。

在生产操作中,气速应介于起始流化速度与带出速度之间,此时床层压降保持恒定,这是流化床的重要特点。

据此,可以通过测定床层压降来判断床层流化的优劣。

2.干燥特性曲线将湿物料置于一定的干燥条件下,测定被干燥物料的质量和温度随时间变化的关系,可得物料含水量与时间的关系曲线及物料温度与时间的关系曲线。

流化床干燥实验(自己做的)

流化床干燥实验一、实验目的1.了解流化床干燥器的基本流程及操作方法;2.掌握流化床曲线的测定方法,测定流化床床层压降与气速的关系曲线;3.测定物料含水量随时间的变化曲线;4.掌握物料干燥速率曲线的测定方法,测定干燥速率曲线,并确定临界含水量X0及恒速阶段的传质系数K H。

二.实验原理1、干燥实验将湿物料置于一定的干燥条件下,测定被干燥物料的重量和温度随时间的变化关系,可得到物料含水量与时间的关系曲线。

物料含水量与时间关系线的斜率就是干燥速率。

将干燥速率对物料含水量做图,即为干燥速率曲线。

干燥过程分为物料预热阶段、恒速干燥阶段、降速干燥阶段三个过程。

计算干燥速率的公式为:[kg水/m2*s]式中:A--------干燥表面积m2;dt--------相应的干燥时间s;dW------汽化的水分量kg;干燥速率只能通过实验测定,因为干燥速率不仅取决于空气的性质和操作条件,而且还受物料性质结构及水分性质的影响。

2、流化实验在实验中,可以通过测量不同空气流量下的床层压降,得到流化床床层压降与气速的关系曲线当气速较小时,操作过程处于固定床阶段,压降与流速成正比,斜率约为1(在双对数坐标系中)。

气速逐渐增大,进入流化阶段,床层压降基本保持不变,等于单位面积的床层净重。

当气速继续增大到带出速度后,进入气流输送阶段。

3.实验设备实物图片如下仿真实验设备图片如下:三、实验操作1、干燥实验过程:1)打开风机,开始实验先把空气流量调节阀的开度打开到不小于42的开度,使系统能进入到流化床阶段。

打开仪表面板的加热器开关(手动或者自动开关均可)。

点击自动记录按钮,记录实验数据;也可手动记录数据,手动记录数据时候,需同时点击取样按钮进行取样。

以后每间隔10分钟左右记录一组数据,取至少10组以上数据,实验进行到后期,取样间隔时间可减少到6、7分钟一次。

主窗体上有时间显示。

取样和记录实验数据在同一分钟内进行即可。

本实验设计的干燥时间大概为90至100分钟,因此,实验进行到100分钟后即可停止。

流化床干燥实验报告

流化床干燥实验报告

实验名称:流化床干燥实验报告

实验目的:了解流化床干燥技术原理和特点,探究其在实际应用中的表现,并分析其优缺点。

实验器材:流化床干燥器、薯片、电子秤、测温计、计时器等。

实验原理:流化床干燥是一种新型干燥技术,与传统的批量式干燥方式不同。

在流化床干燥器中,物料通过气体的流动,使其表现出液体般的流动性,并受到强烈的剪切力,从而加速干燥过程。

实验步骤:

1.将薯片样品放入干燥器中,启动机器。

2.调节空气流量和温度,使其逐渐升高。

3.记录干燥器内部温度和时长,以便后续分析。

4.待薯片完全干燥后,关闭干燥器,取出样品并称重。

实验结果与分析:

经过实验,我们得到了如下数据:薯片样品初始重量为100克,经过2小时的干燥后,重量缩减至52克,干燥率为48%。

干燥后的薯片呈现出干燥后的金黄色,口感较之前更加脆爽。

我们还对干燥器内部温度进行了测量,结果表明随着干燥时间的延长,系统内部温度逐渐上升,最终稳定在70℃左右。

这说明在干燥过程中,温度是一个非常重要的因素,可以直接影响到干燥效果。

分析干燥结果,流化床干燥技术的优点显而易见:干燥时间短,效率高。

此外,干燥过程中对物料的损伤较小,品质更加稳定。

然而,流化床干燥的另一面是样品必须具有一定的流动性,这限制了其在某些材料的干燥中的应用领域。

结论:流化床干燥技术虽然存在一定的限制,但其优势还是明显的。

在某些物料干燥特别是粉末挥发干燥方面,流化床干燥技术拥有着不可替换的优势。

未来,随着该技术的不断改进和完善,其应用领域将会越来越广泛,成为干燥技术的重要组成部分。

C8流化床干燥实验

C.8 流化床干燥实验(一) 实验目的1. 了解和掌握湿物料连续流化干燥的方法。

2. 了解和掌握干燥操作中物料、热量衡算和体积对流传热系数v α的估算方法。

(二) 实验原理干燥操作是采用某种方式将热量传给含水物料,使含水物料中水分蒸发分离的操作,干燥操作同时伴有传热和传质。

以1kg 绝干空气为基准,湿度H 为湿空气中水气的质量与绝干空气的质量之比:H =湿空气中水气的质量/湿空气中绝干空气的质量对水蒸气-空气系统H =18×水蒸气摩尔数/(29×空气摩尔数)=0.622×水蒸气摩尔数/空气摩尔数 常压下视为理想气体()w w P P P H -=622.0 式中:w P ——水气分压;P ——总压。

相对湿度=ϕ湿空气中水气分压w P /相同温度下水的饱和蒸气压s P ,则)s sP P P H ϕϕ-=622.0湿物料中含水量有两种方法表达:湿基含水量w =水分质量/湿物料的总质量干基含水量X=湿物料中水分的质量/湿物料中绝干料的质量,其关系为:ww X -=1, XX w +=11. 物料衡算输入物料=实际加料量=1101G G - 输出物料=2202G G +式中:01G ——加料管内初始物料量,g ;11G ——加料管内剩余物料,g ;02G ——干燥器出口料量,g ;22G ——干燥器内剩余料量,g 。

将干燥器输出的物料按进口料的含水量折算质量:输出物料折算质量 = 输出物料×1211w w --进料速率1G =输入物料/加料时间=()11101∆-G G , g ·s -1 式中:1∆ ——加料时间,s 。

绝干料()111w G G c -=, g ·s -1脱水速率()21X X G W c -=, g ·s -12. 热量衡算输入入Q =预热热量P Q +保温热量D Q =D D P P I U I U ⨯+⨯输出出Q =空气焓差+物料焓差=()⎪⎭⎫ ⎝⎛'-'+-1202I I G I I L C ,W热量损失入出入损Q Q Q Q -=空气质量流量L ,kg ·s -1计算空气的体积流量用孔板流量计测定,孔径─17.0毫米, 流量计处流量: 5.00424.2⎪⎪⎭⎫ ⎝⎛=ρR V , m 3·h -1式中:R ——流量计水柱读数,mm ;ρ——进入流量计前空气温度下的密度,kg ·m -3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

流化床干燥实验

一、实验目的:

1、了解掌握连续流化床干燥方法;

2、估算体积传热系数和热效率。

二、基本原理:

1)对流传热系数的计算

3 (/V m

Q W m V t α=•∆℃) (1) 气体向固体物料传热的后果是引起物料升温Q1和水分蒸发Q2。

其传热速率为:

12() (2)Q Q Q =+ w

1221221

()(() (3)c m c m w Q G c G c x θθθθ=--)=(+c ) w 101('')-() (4)v L v m w Q W I I W r θθ=-)=((+c c ) w

式中:

Q 1一湿含量为X 2的物料从θ1升温到θ2所需要的传热速率

Q 2一蒸发(kg /s)水所需的传热速率。

Cm 2一出干燥器物料的湿比热·(KJ /kg 绝干料·℃)

I V ’—θm 温度下水蒸气的焓,KJ /kg

I L ’一θ1温度下液态水的焓,KJ /kg 流化床干燥器有效容积24V D h π

=

脱水速率由物料衡算求出:

12121112

0111121112()(1)()11 (1)() (5)11c w w W G X X G w w w G G w w w w w =-=-----=--∆--

式中:

G c 一绝干料速率kg /s

G 1一实际加料速率kg /s

W 1,W 2一分别为进出口湿基含水量,kg 水/kg 物料:

X 1,X 2一分别为进出口干基含水量, kg 水/kg 绝干物料,

G 01,G 11,一分别加料初重与余重,kg

Δ1一为加料时间 s

2、热效率η计算

100% (6)Q Q η=⨯蒸入

干燥过程中蒸发水分所消耗的热量向干燥提供热量

Q 蒸=W(2490+1.88t 2—4.187θ1) (w) (7)

Q 入由热量衡算求出:

Q 入=Q p +Q D =U p I D +U D I D (8)

式中:U 、I 一表示电压电流

P 、D 一表示预热器和干燥器

Q 出=L(I 2—I 0)+Gc(I 2’—I 1’) (W) (9)

100%Q Q Q η=⨯入出入

—

三、装置与流程

设备流程图见图1,电路示意图见2。

图1 流态化干澡操作实验流程示意图

1-风机(旋涡泵): 2-旁路阀(空气流量调节阀); 3-温度计(测气体进流量计前的温度); 4-压差计(测流量);

5-孔板流量计:6-空气预热器(电加热器): 7-空气进口温度计; 8-放空阀:9-进气阀:10-出料接收瓶; 11-出料温度计:12-分布板(80不锈钢丝网)·;13-流化床干燥器·(玻璃制品,表面镀以透明导电膜);

14-透明膜电极引线:15-粉尘接收瓶;1 6-旋风分离器:17-干燥器出口温度计;18-取干燥器内剩科插口; 1 9-带搅拌器的直流电机(进固料用): 20、21-原料(湿固料)瓶;22-压差计;23-干燥器内剩料接收瓶;

2 4-吸干燥器内剩料用的吸管(可移动)。

图2 实验台正面板面布置及加料、加热、保温电路

1-干燥器主体设备;2-加料器;3-加料直流电机(直流电机内电路示意图);4-旋风分离器等:

5-测流量用的压差计;6-测压计;7、8-预热器的电压、电流表;9一用于加热(预热)器的调压器的旋钮;

10、11-干燥器保温电压、电流表:12-用于干燥器保温的调压器的旋钮;1 3-直流电流调速旋钮:

1 4-直流电机电压(可调);15-风机开关;1 6-电源总开关:R1-预热器(负载);R2-干燥器(负载)。

主要技术参数:

1、流化床干燥器(玻璃制品,用透明膜加热新技术保温,调电压控温)

流化床层直径D:Φ80×2毫米(内径76毫米)

床层有效流化高度h:80毫米(固料出口),

总高度:530毫米

流化床气流分布器:80目不锈钢丝网(二层)

2、物料

变色硅胶:0.8—1.6毫米粒径,

绝干料比热Cs=0.783KJ/kg·℃(t=57℃)(查无机盐工业手册)

每次实验用是:500-600克(加水量30-40毫升)

3、空气流量测定

用自制孔板琉量计,材质—铜板:孔径—17.0毫米。

C0=0.67

00.02128

R

V

ρ

=

R一流量计示值mH2O

ρ一气体密度kg/m3

实际气体体积流量随操作的压强和温度而变化,测量时需作校正。

具体方法见实验七

四、操作要点

1、从准备好的湿料(适中工业天平称10g)中取出多于10g的物科,拿去用快速水份测定仪测进干燥器的物科湿度W1。

2、打开放空阀8和旁路阀3,关闭干燥器进气阀9,启动风机(按开关16,见图2)调节流量到指定读数接通预热器电源,将其电压逐渐升高到120V左右,加热空气。

在进气阀尚未打开前,将湿物料倒入料瓶,准备好出料接收瓶,当干燥器的气体进口温度接近60℃时,打开进气阀9,关闭放空阀8,调节阀2使流量计读数恢复至规定值。

同时向干燥器通电,保温电压大小以在预热阶段维持干燥器出口温度接近于进口温度为准。

基本稳定时,记录有关数据,包括干、湿球湿度计的值。

启动直流电机,调速到指定值,开始进料,同时按下秒表,记录进料时间,并观察固粒的流化情况。

3、加料后注意维持进口温度t1不变,保温电压不变,气体流量计读数不变。

4、操作到有固料从出料口连续溢流时,再按一下秒表,记录出料时间。

5、连续操作30分钟左右。

此期间,每隔一定时间(例如5分钟)记录一次有关数据,包括固料出口温度θ2。

数据处理时,取操作基本稳定后的几次记录的平均值。

6、关闭直流电机旋钮,停止加料,同时停秒.表记录加料时间和出料时间,打开放空阀,关闭进气阀,切断加热和保温电源。

7、将干燥器的出口物料称量和测取含水量W2(方法同W1).放下加料器内剩的湿料,称量,确定实际加科量和出料量。

并用旋涡气泵吸气取出干燥器内剩料、称量。

吸出方法:停风机,将余料接收瓶23接到风机入口,其吸管24插入干燥器上口18内,全开旁路阀2,开风机抽净余料后的拔出。

五、注意事项

1、干燥器外壁带电,操作时严防触电,平时玻璃表面应保持干净。

2、实验前一定要弄清楚应记录的数据,要掌握快速水份测定仪的用法,正确测取固料进、出料含水量的数值。

3、实验中风机旁路阀2一定不能全关。

放空阀8实验前后应全开,实验中应全关。

4、直流电机电压不能超过12V,控制(3—12V)。

保温电压一定要缓慢升压。

5、注意节约使用硅胶,并严格控制加水量,绝不能过大,小于0.5毫米粒径的硅胶也可用来做为被干燥的物料。

只是干燥过程中旋风分离器不易将细粉粒分离干净而被空气带出。

六、实验现象记录

当气速较小时,操作过程处于固定床阶段,床层基本静止不动,气体只能从床层空隙中流过,压降与流速成正比。

当气速逐渐增加,床层开始膨胀,孔隙率增大,压降与气速的关系将不再成正比。

当气速继续增大,进入流化阶段,固体颗粒随气体流动而悬浮运动,随着气速的增加,床层高度逐渐增加,但床层压降基本上保持不变。

七、思考题

1、比较流化床干燥与桐道式气流干燥的优缺点及适用场合;

答:流化床的优点:床层温度均匀,便于调节和维持所需的温度;颗粒之间传热速率高,且流化床与传热壁面间有较高的传热速率。