第4章 工件的安装、定位与夹紧

第四章第5节工件的夹紧及夹紧装置 (2)

3. 夹紧力的大小

夹紧力的大小可根据切削力和工件重力的大小、 方向和相互位置关系具体计算。为安全起见,计算 出的夹紧力应乘以安全系数K,故实际夹紧力一般比 理论计算值大2~3倍。

进行夹紧力计算时,通常将夹具和工件看做一 刚性系统,以简化计算。根据工件在切削力、夹紧 力(重型工件要考虑重力,高速时要考虑惯性力)作用 下处于静力平衡,列出静力平衡方程式,即可算出

的原始夹紧行程增加的倍数等于夹紧力的增力倍

数,即夹紧行程增大多少倍,夹紧力就增加多少

倍。

0.017455 0.052408 0.087489

0.12278 0.15838 0.19438

0.23087 0.26795 0.30573

0.34433

2、选用斜楔夹紧工件时,只要升角 取得合适, 就能实现夹紧机构的自锁。

3. 偏心夹紧机构是由偏心件作为夹紧元件,直接 夹紧或与其他元件组合实现对工件的夹紧。常用的

图3-35是一种常见的偏心轮—压板夹紧机构。 当顺时针转动手柄使偏心轮绕轴转动时, 偏心轮的 圆柱面紧压在垫板上,由于垫板的反作用力,使偏 心轮上移,同时抬起压板右端,而左端下压夹紧工

图3-35 偏心轮—压板夹紧机构

斜楔夹紧机构受力分析

夹紧力 Fc 是由作用在斜楔上的外力 Fe,x 产生的。

工件对它的反作用力 Fr1 和由此引起的摩 擦力 Ff1 、夹具体对它的反作用力 Fr2 和 由此引起的摩擦力 Ff 2 。

夹紧时,存在如下关系 考虑X方向上的受力平衡

将上述参数代入上式,可得斜楔所产生的夹紧力

由上式得如下结论

图3-43 先定位后夹紧联动机构

图3-43 先定位后夹紧联动机构

(2) 夹紧与移动压板联动机构。 如图3-44所示,逆时针扳动手柄,先是拨销1拨 动压板2上的螺钉3,使压板左移到夹紧位置,继续 逆时针扳动手柄,偏心轮5顶起压板夹紧工件。松开 时,顺时针扳动手柄,偏心轮5的作用先松开工件, 继而拨销1拨动螺钉4

4 工件定位与夹紧方案的确定

(4)扩大机床使用范围和改变机床用途

如:铣床加分度头,就可以加工有等分要求的工件。 利用镗模,可以用车床或摇臂钻床镗削箱体的孔系。

12

§4.1.2 机床夹具的分类

按夹具应用范围划分

➢(1)通用夹具 三爪、四爪卡盘、平口钳等,一般由专业 厂生产,常作为机床附件提供给用户。

防转菱形销限制: Z 方向转动自由度

63

4.3 任务3 选择夹具定位元件

➢工件定位时,首先要根据加 工要求,确定工件需要限制 的自由度,选择合适的表面 作为定位基准面。 ➢工件的定位基准面有多种形 式,如平面、外圆柱面、内 孔等。 ➢根据定位基准面的不同,采 用不同的夹具定位元件,使 定位元件的定位面和工件的 定位基准面相接触或配合, 从而实现工件的定位。

顶尖限制: Y、Z 方向转动自 由度

61

过定位问题分析 ➢ 图示工件要在端面加工螺孔时,如何进行定位?

62

➢使用长圆柱销时,X、Y方 向的转动自由度重复限制, 当夹紧时,连杆会产生变形。

短长圆柱销限制: X、 Y 方向的移动自由度 X、 Y 方向的转动自由度

大端面限制: Z 方向的移动自由度 X、 Y 的转动自由度

图4-1 轴套零件图

9

4.1 任务1 认识机床夹具

本节要点

机床夹具的功能 机床夹具在机械加工中的作用 夹具的分类 机床夹具的组成

10

§4.1.1 机床夹具的功能与作用

1.机床夹具的功能

机床夹具的主要功能: ➢定位——工件在夹具中相对于刀具和机床占有正确的加 工位置。 ➢夹紧——把工件压紧夹牢,并保持这个确定的位置在加 工过程中稳定不变。

2)夹紧元件及装置

3)对刀及导向 元件

第4章定位原理和机床夹具设计2

H7 g 6( f 7)

Z

△Z≠ 0 △Y≠ 0

Y

圆柱心轴

X

y

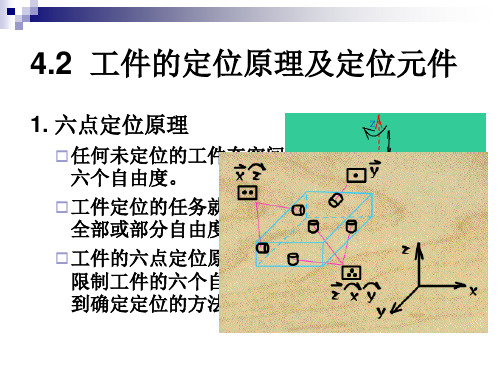

4.2 工件的定位原理及定位元件

3.工件以外圆柱面定位

V形块 定位套 半圆套 支承定位

3.工件以外圆柱面定位

V形块

固定V形块 活动V形块 长V形块 短V形块

3.工件以外圆柱表面定位

3.工件以外圆柱表面定位

定位套

工件以外圆定位的定位套

yz

销2

x y

销1

y 0

x

支承平面

z x y

(3) 过定位

案例4 一面两销定位方案

B 削边销

(3) 过定位

z

案例4 一面两销定位方案

z x y

销1 削边销

y 0

x

支承平面

z x y

(3) 过定位

案例5

滚齿加工的定位方案

x y x y

待加工 的齿轮

z x y

(3) 过定位

案例5

滚齿加工的定位方案

(1)正确的定位 工件定位面与夹具定位元件的定位工 作面相接触或配合来限制工件的自由度, 二者一旦脱离接触或配合,则定位元件就 丧失了工件自由度的作用。

2.应用六点定位原理应注意的问题

(2)一个定位支撑点仅限制一个自由度:原 则上不超过六个。 (3)分析定位支撑点的定位作用时,不考虑 力的影响

2.应用六点定位原理应注意的问题

常用的定位元件

1.工件以平面定位

主要支承

固定支承 可调支承 自位支承

支承钉 支承板

辅助支承

1.工件以平面定位

固定支承

支承钉和支承板

钻套

支承板

支承板

工件在数控机床上的定位与装夹

精基准的选择

Ø 在实际生产中,经常使用的统1基准形式有: 1 轴类零件常使用两顶尖孔作统1基准; 2 箱体类零件常使用1面两孔 1个较大的平面和两个距离较

远的销孔 作统1基准; 3 盘套类零件常使用止口面 1端面和1短圆孔 作统1基准; 4 套类零件用1长孔和1止推面作统1基准

Ø 采用统1基准原则好处: 1 有利于保证各加工表面之间的位置精度; 2 可以简化夹具设计,减少工件搬动和翻转次数

a)

b)

c)

图5-2 粗基准选择比较

粗基准的选择

工序1

工序1

工序2

工序2

图5-3 床身粗基准选择比较

重要表面原则

为保证重要表面的加工余量均匀,应选择重要加 工面为粗基准

精基准的选择原则

应保证加工精度和工件安装方便可靠

基准重合原则 基准统1原则 自为基准原则

选用设计基准作为定位基准,避免因基 准不重合带来的误差

课堂讨论

数控车床的装夹找正

Ø 打表找正 通过调整卡爪,使得工件坐标系 的Z轴与数控车床的主轴回转中心轴线重合

Ø 单件的偏心工件 Ø 使用3爪自动定心卡盘装夹较长的工件 Ø 3爪自动定心卡盘的精度不高

7、数控铣床的装夹

通用夹具的选用

平口钳分固定侧与活动侧,固定侧与底面 作为定位面,活动侧用于夹紧

选择平整、光洁、面积大、无飞边毛刺和浇 冒口的表面以便定位准确、夹紧可靠

作为粗基准的表面粗糙且不规则,多次使用 无法保证各加工表面的位置精度

粗基准的选择

◆保证相互位置要求原则——如果首先要求保证工件上加 工面与不加工面的相互位置要求,则应以不加工面作为粗基 准 ◆余量均匀分配原则——如果首先要求保证工件某重要表 面加工余量均匀时,应选择该表面的毛坯面作为粗基准

工件的定位与夹紧

划线找正法示例Leabharlann 图2 划线找正装夹图3 套筒零件简图

1.快换钻套 2.导向套 3.钻模板 4.开口垫圈 5.螺母 6.定位销 7.夹具体

图 4 套筒钻夹具

二、工件的定位 工件的定位

◆六点定位原理

:任一刚体在空间都有六个自由度,为 使工件完全定位,必须有合理分布的 六个定位支承点分别限制其六个自由 度,使工件的位置唯一。

●基准

设计基准 工序基准 工序基准 定位基准( 定位基准(大平面、长圆柱面或轴线) ) 三者重合,提高位置精度

●定位元件 定位元件

◆定位元件的基本要求 ①足够的精度 ②足够的硬度和耐磨性 ③足够的强度和刚度 ④工艺性好

◆平面定位 ◇主要支承 —限制自由度 ①固定支承 —支承钉

支承板 非标支承板 ②可调支承 —一批工件调一次

(原则上不允许)

zz

o

x

y

注:若不限制 y 等 为欠定位,不符要求

图7

完全定位

z

z

y

X

o y

不完全定位

X

图8

x y

后果:

1.心轴 2.支承凸台 3.工件 4.压板

1)机床心轴弯曲 2)工件翘曲变形 图9 插齿时齿坯的定位(过定位) 插齿时齿坯的定位(过定位)

x y

图10 齿坯过定位的影响

改变定位结构避免过定位

Z

x、 y、 z

( y (

z

O

(

z

x 、 y 、z

x ( x

X

(

(

Y y

y

5 4

Z

6

O

y Y

3 2

1

X

图5 长方体定位时支承点的分布

工件的定位和夹紧

3) 夹紧后工件的变形应尽可能小,不能因夹紧变形 而影响加工精度。

4)夹紧机构的操作要方便、迅速、省力、安全。

3. 夹紧力的确定

1)确定夹紧力方向的两个原则: a.夹紧力作用方向应垂直于工件的主定位面。

图2-69 夹紧力方向对镗孔位置精度的影响

度。

三、工件在夹具中的定位

1.六点定位原理

图2-52 物体的六个自由度

三、工件在夹具中的定位

1.六点定位原理

图2-53 六点定位简图

三、工件在夹具中的定位

1.六点定位原理 在机械加工中,要完全确定工件在

夹具中的正确位置,必须用六个相应 的支承点来限制工件的六个自由度, 称为“六点定位原理”。

三、工件在夹具中的定位

3)在加工和测量零件时,要尽量使定位基准、 测量基准和工序基准重合,以减少加工误差和测 量误差。

二、工件在工艺系统内的安装

定位:加工前,使工件在机床上或夹具 上占有正确的加工位置的过程,称为 定位。

二、工件在工艺系统内的安装

夹紧:用施加外力的形式,把工件已确 定的定位位置固定下来的过程,称为 夹紧。这个定位、夹紧的过程,称为 装夹或安装。

3.常见定位方式及定位元件

P63 表2-14

四、工件的夹紧方式

1. 夹紧装置及其组成

什么是夹紧装置? 将工件在夹具中夹紧、压牢的装置,就是夹

紧装置。 动力装置

夹紧装置 夹紧元件 中间递力机构

四、工件的夹紧方式

2. 对夹紧装置的基本要求

1)夹紧应有利于工件的定位而不能破坏工件在定位时 所获得的正确位置;

3. 夹紧力的确定

2)夹紧力作用点的选择: b. 夹紧力的作用点应在夹具支承点所组成的面积之内。

工件在夹具中的定位与夹紧

(3)精基准的选择

主要应保证加工精度和装夹方便

选择精基准一般应遵循以下原则:

1)基准重合原则

设计(工序)与定位

2)基准统一原则

各工序的基准相同

3)互为基准原则

两表面位置精度高

4)自为基准原则

加工余量小而均匀

考虑定位方案时,先分析必须消除哪些自由度, 再以相应定位点去限制。

(3)欠定位与过定位

工件应限制的自由度未被限制的定位,为欠定位, 在实际生产中是绝对不允许的。

工件一个自由度被两个或以上支承点重复限制的 定位称为过定位或重复定位。一般来说也是不合 理的。

过定位造成的后果: (1)使工件或夹具元件变形,引起加工误差; (2)使部分工件不能安装,产生定位干涉(如一面两销)

六点定位原理。

实际中一个定位元件可体现一个或多个支承点, 视具体工作方式及其与工件接触范围大小而定

定位与夹紧的区别: 定位是使工件占有一个正 确的位置,夹紧是使工件保持这个正确位置。

(2)完全定位与不完全定位 工件的六个自由度被完全限制的定位称完全定位, 允许少于六点的定位称为不完全定位。 都是合理的定位方式。

(2)夹紧力作用点的确定 1)夹紧力应作用在刚度较好部位

2)夹紧力作用点应正对支承元件或位于支承元件

形成的支承面内

3)夹紧力作用点应尽可能靠近加工表面

(3)夹紧力大小的估算

夹紧力的大小根据切削力、工件重力的 大小、方向和相互位置关系具体计算,并 乘以安全系数K ,一般精加工K =1.5~2, 粗加工K = 2.5~3。

向上的变动量。由工件定位面和夹具定位元件的制造误差 以及两者之间的间隙所引起。

机械制造技术基础-第4章-机床夹具设计原理-课后答案

第4章机床夹具设计原理1.何谓机床夹具?试举例说明机床夹具的作用及其分类?答:所谓机床夹具,就是将工件进行定位、加紧,将刀具进行导向或对刀,以保证工件和刀具间的相对位置关系的附加装置。

机床夹具的功用:①稳定保证工件的加工精度;②减少辅助工时,提高劳动生产率;③扩大机床的使用范围,实现一机多能。

夹具的分类:1)通用夹具; 2)专用夹具; 3)成组夹具; 4)组合夹具;5)随行夹具。

2.工件在机床上的安装方法有哪些?其原理是什么?答:工件在机床上的安装方法分为划线安装和夹具安装。

划线安装是按图纸要求,在加工表面是上划出加工表面的尺寸及位置线,然后利用划针盘等工具在机床上对工件找正然后夹紧;夹具安装是靠夹具来保证工件在机床上所需的位置,并使其夹紧。

3.夹具由哪些元件和装置组成?各元件有什么作用?答:1)定位元件及定位装置:用来确定工件在夹具上位置的元件或装置;2)夹紧元件及夹紧装置:用来夹紧工件,使其位置固定下来的元件或装置;3)对刀元件:用来确定刀具与工件相互位置的元件;4)动力装置:为减轻工人体力劳动,提高劳动生产率,所采用的各种机动夹紧的动力源;5)夹具体:将夹具的各种元件、装置等连接起来的基础件;6)其他元件及其他装置。

4.机床夹具有哪几种?机床附件是夹具吗?答:机床夹具有通用夹具、专用夹具、成组夹具、组合夹具和随行夹具。

5.何谓定位和夹紧?为什么说夹紧不等于定位?答:工件在夹具中占有正确的位置称为定位,固定工件的位置称为夹紧。

工件在夹具中,没有安放在正确的位置,即没有定位,但夹紧机构仍能将其夹紧,而使其位置固定下来,此时工件没有定位但却被夹紧,所以说夹紧不等于定位。

6.什么叫做六点定位原理?答:采用六个按一定规则布置的约束点,限制工件的六个自由度,即可实现完全定位,这称为六点定位原理。

7.工件装夹在夹具中,凡是有六个定位支承点,即为完全定位,凡是超过六个定位支承点就是过定位,不超过六个定位支承点就不会出现过定位,这种说法对吗,为什么?答:不对;过定位是指定位元件过多,而使工件的一个自由度同时被两个以上的定位元件限制。

《机械制造工程原理》第4章

如对孔系的加工,常用划针在毛坯上按零件图要求先划线,

画出中心线、对称线或各加工表面的加工位臵,然后,按

其划线找正工件在机床上的正确位臵。这种方法称为划线 特点:划线找正的误差较大,因为线宽约有0.2-0.5mm, 找正安装法。 且划线时也会有误差。划线时虽能兼顾各表面的加工余量、 壁厚和装配要求等因素,但由此也增加了划线时间,又需 技术水平高的划线工。这种安装法也仅在单件小批量生产 中使用

2.工件定位的四种方式 (限制工件自由度与加工要求的关系) 工件在夹具中的定位问题,是夹具设计中首先要解 决的主要问题。在分析工件定位的问题时,定位基准 的选择是一个关键问题。工件定位基准一旦被选定, 则其定位方案也基本被确定了。定位基准一般在工艺 规程中选定,设计夹具时可直接引用。但当工艺规程 选定的定位基准不合理时,夹具设计者应会同工艺人 员共同协商进行改选,以使所设计出的夹具结构合理, 操作简便。必须指出,与定位支承点相接触的工件表 面称为定位基面。工件的定位是通过工件定位基面与 定位支承点相接触来实现的。

2. 机床夹具的分类

1)按夹具的使用范围可分为: 通用夹具、专用夹具、可调夹具、组合夹具等。 2)按所用的机床不同夹具可分为: 钻床夹具、镗床夹具、车床夹具、磨床夹具、拉床夹具等。 3)按夹具上所采用的夹紧动力装置不同可分为: 手动夹具、气动夹具、液压夹具、磁力夹具等。

三爪卡盘

四爪卡盘

万向平口钳

回转工作台

常见定位分析

完全定位:

侧挡销 短圆柱销

平面支承 图2-54 连杆钻孔定位方案

常见定位分析

不完全定位:

侧挡销 短圆柱销

平面支承 图2-54 连杆钻孔定位方案

Z

Y X Z X a)

Z Y X b) Z

数控机床工件的定位和夹紧

3.2 工件的定位

2.六点定位原则 在机械加工中,要完全确定工件在夹具中的正确位置,必须 用六个相应的支承点来限制工件的六个自由图3-3 工件的6点定位

3.2 工件的定位

3.定位与夹紧的关系

定位与夹紧的任务是不同的,夹紧不能取代定位。若认为工 件被夹紧,位置不能动,工件的自由度都已限制,这种理解是错 误的。另一方面,若认为工件在夹紧前仍可在定位元件的反方向 有运动的可能,因而自由度并未限制,位置也不确定,这种理解 也是错误的。夹紧的作用是使工件不离开各个定位元件。

(2)可调支承。可调支承的顶端位置可以在一定的范围内调 整。如图3-10所示为几种常用的可调支承典型结构。

1-可调支承螺钉;2-螺母 图3-10 几种常见可调支承

3.3 工件方式及定位元件

(3)自位支承。自位支承是一种支承本身可随工件定位表面 位置的变化而自动与之相适应的一种定位支承。如图3-11所示是几 种常见的自位支承结构。

此外,按使用机床类型可分为车床夹具、铣床夹具、钻床夹 具、镗床夹具、磨床夹具、齿轮机床夹具和其他机床夹具等。按 驱动夹具工作的动力源可分为气动夹具、液压夹具、气液夹具、 电动夹具、磁力夹具和真空夹具等。

3.1 机床夹具概述

四、机床夹具的组成

机床夹具通常由定位元件、夹紧装置、安装连接元件、导向 元件、对刀元件和夹具体等几个部分组成,如图3-1所示。

1.夹紧力的方向 (1)夹紧力的方向应朝向主要定位基面。 如图3-24(a)所示。

图3-24夹紧力方向示意

3.4 工件的夹紧

(2) 夹紧力的方向应有利于减小夹紧力。如图3-25所示为工件 在夹具中加工时常见的几种受力情况。显然,图3-25(a)为最合理, 如图3-25(f)情况为最差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新授 4.2 工件的定位

【学习目标】

学生会叙述工件定位的概念及其基本原理

会运用4种工件加工的定位情况

会运用自由度的分析方法 解决工件定位的问题

定位

概念

机械加工前,为保证加工精度,工 件在机床的装夹面上或夹具中,必

须相对刀具及其切削成形运动,占

据一个正确位置。这一过程就称为

定位。

自由度

概念

确定工件的位置所需要的独立坐标 数称为工件的自由度。 当工件受到某些限制时自由度减少。

习题

• 根据六点定位原理, 试分析右图所示中各 定位方案中定位元件 所消除的自由度? 有无过定位现象? 如何改正?

解:三爪卡盘:X、Y的移动; 双顶尖:X、Y、Z的移动,X、Y的转动; 有过定位现象,去掉三爪卡盘即可消除!

原来的工件定位图:

去掉三爪卡盘如下图 所示:

总结

工件定位的原理:六点定位原理

如图所示, 在长V形块上定 位,加工工件轴 上距一端为尺寸 a的槽。

V形块

由图分析: 为保证尺寸a,需要 限制Y方向移动,但该 自由度没有被限制,故 这个定位属于欠定位。

V形块

定位支承点的数目少于应限制的自由度数 目,工件不能正确定位,不能满足加工要求 的定位方式称为欠定位。

注:欠定位时,工件在夹具中不能正确定位,不能 满足加工要求,所以绝对不允许出现欠定位。

一个定位支撑点仅限制一个自 由度。因此,要准确确定工件的 位置,就需要按一定的要求布置 6个支撑点(即定位元件)来限 制工件的6个自由度;

在应用“六点定位原理”分析工件的定位时 应注意:

分析定位支承点的定位作用时, 不考虑力的影响。定位只是保 证工件在夹具中的位置确定, 并不能保证在加工中工件不动, 故还需夹紧。 定位和夹紧是两个不同的概念。

不完全定位的实例

• 平板工件磨平面,工件只有高度和平行度要 求,故只需限制 Z方向的移动以及X、Y方向 的转动三个自由度,在磨床上采用电磁工作 台即可实现三点定位。

3)过定位

长圆柱销 短定位销

如图所示, 即为加工连杆 大头孔的过定 位。

大平面

由图分析:

大平面

ቤተ መጻሕፍቲ ባይዱ

• 工作台大平面相当于3个定位支承点,限制了Z方 向的移动以及X、Y方向的转动3个自由度;

结论

这些用来限制工件自由度的

固定点,称为定位支撑点,简称

支撑点。 用合理分布的六个支撑点限

制工件六个自由度的法则,称为

六点定位原理。

在应用“六点定位原理”分析工件的定 位时应注意:

定位支撑点与工件定位 基准面应相互接触,才能起 到限制工件自由度的作用;

在应用“六点定位原理”分析工件的定位时 应注意:

定位的几种情况: 完全定位、不完全定 位、 过定位、欠定位

课后作业

• 书P78 • 预习 4-2、4-3、4-4 4.3 工件的夹紧

Thank you!

第4章 工件的安装、定位与夹紧

4.1 工件的安装 4.2 工件的定位 4.3 工件的夹紧

知识点回顾

问题1 常用的安装方法有哪些?举例说明 答:直接安装 找正安装 专用夹具安装

直接安装:三爪卡盘、台虎钳

台虎钳

三爪卡盘

找正安装:四爪卡盘

专用夹具安装

专用夹具

加工的工件

知识点回顾

问题2 工件的安装包括哪两个方面的内容? 答:定位—确定工件在机床上或夹具中正 确位置的过程; 夹紧—工件定位后将其固定, 使其在加工中保持 位置不变的操作。 安装工件一般是先定位后夹紧。

过定位的实例

• 座椅:增加安全性。

• 中心架:用于加工细长轴类零件时,在细长轴挠 度最大的地方加装,辅助支撑调整到 与 加工基准重合。

• 跟刀架:在加工细长轴时为了防止工件受到刀具 的切割而变形弯曲,减小和稳定切削抗 力、保护刀具,减小振动对刀具的影响。 就是在加工时跟刀架随着刀头 一齐移动。

过定位:几个定位支承点同时 限制一个自由度的定 位(根据加工要求, 不该限制的自由度被 限制的定位)。

4种定位情况

欠定位:指根据工件的加工要 求,应该限制的自由度 没有完全被限制的定位。

1)完全定位

如图所示,

长方体工件上

的六个楔钉均 限制了六个自 由度。

指不重复地限制了工件的六个自由 度的定位称为完全定位。

• 顶尖:在车床上加工螺纹时,工件的一端由 卡盘卡住,限制了X、Y向的转动,在 工 件的另一端则用顶尖顶住,同时也限 制 了X、Y向的转动,保证螺纹加工的精 度。

消除过定位的措施

• 长销和大端面定位 —— 长销改为球面垫圈

消除过定位的措施

• 大平面和两短圆柱销定位 —— 大端面改为小端面

4)欠定位

工件定位的基本原理

一个尚未定位的工件,其空间位置是不正 确的。工件在空间具有6个自由度,即沿X、Y、 Z这3个坐标轴方向移动的自由度 和绕X、Y、Z这3个坐标轴转动的自由度 ,如图所示。

工件定位的基本原理

由图得出:自由度与工件的形状无关。

定位与自由度的关系: 工件的定位也就是 限制工件的自由度。

2)不完全定位

如图所示, 为保证加工尺寸 H±TH/2及上、下 平面的平行度,限 制Z方向的移动以 及X、Y方向的转动 3个自由度定位即 可。

根据具体的加工方法,在满足加工要求 的 前提下,把限制工件少于6个自由度的定位 称

不完全定位的实例

• 在车床上加工通孔,根据加工要求,不需要 限制主轴方向Z向的移动和转动两个自由度, 故用三爪卡盘夹持限制其余四个自由度,就 能实现四点定位。

由图分析:

长圆柱销

• 长圆柱销相当于4个定位支承点,限制了X、Y方向 的移动和转动4个自由度;

由图分析:

短定位销

• 短定位销相当于两个定位支承点,限制了 X、Y方向的移动。 很显然X、Y方向的移动和转动被重复限制了。

几个定位支承点同时限制一个自由度的 定位称为过定位。

注:当过定位导致工件或定位元件变形影响加工精 度时,应该严禁采用。但如果过定位并不影响 加工精度,反而对提高加工精度有利时,则可 以采用。

• 在工件定位中,是不是都需要给工件 加6个支撑点来限制6个自由度呢?

• 工件的定位在我们实际加工零件中, 会出现几种定位情况呢?

4种定位情况

完全定位:指不重复地限制了工 件的六个自由度的定 位。

4种定位情况

不完全定位:指根据工件的加工 要求,有时并不需 限工件的全部自由 度的定位方式。

4种定位情况

如图所示:长方体工件欲使其完全定位, 可以设置六个固定点:

由图分析:

• 工件的三个面分别与这些点保持接触,在 其底面XY面设置三个不共线的楔钉1、2、3 (构成一个面),限制了三个自由 度 ; • 工件侧面YZ面设置两个楔钉4、5(成一条 线),限制了两个自由度 ; • 端面XZ面设置一个楔钉6,限制 自由度。 于是工件的六个自由度都被限制了。