铝及铝合金前处理工艺

铝及铝合金的化学转化膜处理

铝及铝合金的化学转化膜处理

铝及铝合金的化学转化膜处理是一种表面处理技术,主要通过化学反应在铝及铝合金表面形成一层转化膜。

这层膜的外观和性质类似于金属的氧化物或氢氧化物,可以显著提高金属的耐腐蚀性和耐磨性,同时还可以赋予金属其他特殊性能,如绝缘性、导热性、美观性等。

化学转化膜处理的过程通常包括以下几个步骤:

前处理:这一步主要是清洁金属表面,去除油污、锈迹、杂质等,以保证转化膜的附着力和均匀性。

常用的清洁方法有机械法、化学法和电化学法等。

转化处理:在清洁的金属表面放入特定的化学溶液中,通过化学反应在表面形成一层转化膜。

这个过程通常需要一定的温度和时间,以促进化学反应的进行。

后处理:转化处理完成后,需要对金属表面进行清洗和干燥,以保证转化膜的质量和稳定性。

铝及铝合金的化学转化膜处理有多种类型,其中最为常见的是阳极氧化和化学氧化。

阳极氧化是一种通过外加电流使铝或铝合金表面的氧化膜增厚的方法,生成的氧化膜厚度可达数十至数百微米。

化学氧化则是通过化学反应在铝或铝合金表面形成一层氧化膜,通常生成的氧化膜较薄,约为0.5至4微米。

总之,铝及铝合金的化学转化膜处理是一种有效的表面处理技术,可以显著提高金属的耐腐蚀性和耐磨性,同时还可以赋予金属其他特殊性能。

这种处理方法广泛应用于航空、汽车、建筑、家电等领域。

铝及其合金的表面处理技术

铝及其合金的表面处理技术全球铝的产量仅次于铁。

铝和铝合金密度小且易加工。

并且可以制造成形状十分复杂的零件,因而它在工业中的应用日益广泛,但是铝及其合金易产生晶间腐蚀,表面硬度低、不耐磨损。

国内外都在采取各种方法对铝及其合金表面进行改质处理,以获得各项优良性能,拓宽其应用范围。

作者讨论了铝及其合金的表面处理技术,简述了其应用,并对该领域目前研究的热门课题——微弧氧化及激光处理进行了介绍。

1电镀、抛光和砂面处理铝及其合金的电镀一般是为了改善装饰性,提高表面硬度和耐磨性,降低摩擦系数,改善润滑性,提高表面导电性和反光率等而进行的。

由于铝对氧有很强的亲和力,表面总是有氧化膜存在,铝属于两性金属,在酸性溶液和碱性溶液中都不稳定。

铝的膨胀系数较绝大多数金属的大,铬为7X10-6),所以镀层易脱落,又由于镀铝常含有砂眼、气孔等缺陷.在电镀过程中,砂眼和气孔中常会滞留溶液和氢气。

影响镀层与基体的结合力,所以直接在铝及其合金上电镀很困难。

铝及其合金的电镀效果主要取决于表面准备情况。

镀前一般进行机械处理,有机溶剂除油,化学除油、碱浸蚀、出光等处理。

铝及其合金的镀前处理及电镀工艺有下列几种:(1)化学浸锌呻电镀铜+电镀其他镀层;(2)电镀薄锌层一电镀铜一电镀其他镀层;(3)化学镀镍一电镀厚镍;(4)电镀镍一电镀其他镀层;(5)阳极氧化呻电镀其他镀层;(6)铝合金一步法镀铜—)电镀其他镀层1,铝及其合金的抛光多年来普遍采用三酸抛光工艺,该工艺温度高、时间短,亮度好,但一般只能单根抛光,无法批量生产,而且产生的黄烟对人体有害。

电解抛光的含磷和铬酸的废水处理一般厂家难以解决,且生产中耗电量很大。

为此,目前市场已推出无黄烟两酸抛光新工艺,只需在磷酸、硫酸中加入少量添加剂(其成本接近硝酸)即可在80~100°C下操作0.5-3.0min,其光亮度略次于三酸处理[2],但解决了环境污染问题+ 砂面处理和亚光处理是目前国外铝建材表面处理的流行工艺。

铝合金型材表面前处理工艺

铝合金型材表面前处理工艺铝合金型材在咱们生活里可太常见啦,像家里的门窗框、阳台上的防护栏,好多都是铝合金做的。

那铝合金型材表面的前处理工艺就像是给它做一个精心的打扮前奏,可重要着呢。

铝合金型材刚生产出来的时候啊,表面可能会有一些油污、氧化皮之类的东西。

就好比一个人刚从工地干完活回来,脸上身上脏兮兮的,得先清洗干净一样。

那对于铝合金型材来说,脱脂就是一个很关键的步骤。

这个脱脂可不是简单地拿水冲冲就行,得用专门的脱脂剂。

这脱脂剂就像是强力的去污洗洁精,能把那些紧紧附着在型材表面的油污统统去除掉。

如果脱脂没做好,后面的处理就像是在脏盘子上画画,怎么画都不好看。

脱脂之后啊,就是碱蚀啦。

碱蚀这个过程有点像给铝合金型材做一个小小的“磨皮”手术。

它能把型材表面那些不均匀的地方、轻微的划痕之类的给处理掉,让表面变得更加平整光滑。

我有一次看到工人师傅做这个碱蚀,那溶液在型材表面咕噜咕噜冒泡,就好像那些溶液里的小粒子在说:“我们要把你变得美美的。

”不过呢,碱蚀的时间和浓度可得掌握好,不然就像女生化妆的时候粉底涂太厚了,反而适得其反,可能会把型材腐蚀得太厉害。

接下来就是出光啦。

出光就像是给经过碱蚀的型材来一个提亮。

经过碱蚀后,型材表面可能会有点发暗,出光这个步骤就能让它重新焕发光泽。

这就好比一个人经过了艰苦的锻炼,身体变强壮了但是皮肤有点粗糙,出光就像是给皮肤做了个保养,让整个人看起来精神焕发。

还有一个重要的环节就是钝化。

钝化就像是给铝合金型材穿上一层保护膜。

咱们都知道,铝合金虽然不容易生锈,但是如果没有这层保护膜,在一些恶劣的环境下还是容易被腐蚀的。

这层钝化膜就像一个小小的盾牌,抵御着外界的侵蚀。

我记得有个老房子的铝合金窗户,因为当初钝化没做好,过了几年,窗户表面就有点斑斑驳驳的,看起来可难看了。

在整个铝合金型材表面前处理工艺里,每一个步骤都像是一个小拼图,少了哪一块都不行。

如果脱脂不彻底,后面的碱蚀、出光、钝化效果都会大打折扣;碱蚀没做好,出光也出不来那种漂亮的效果,钝化膜的附着也会受影响;出光要是没做好,就像画龙没点睛,型材整体的外观就不够吸引人;钝化没做好,那之前的努力都可能白费,型材的使用寿命也会缩短。

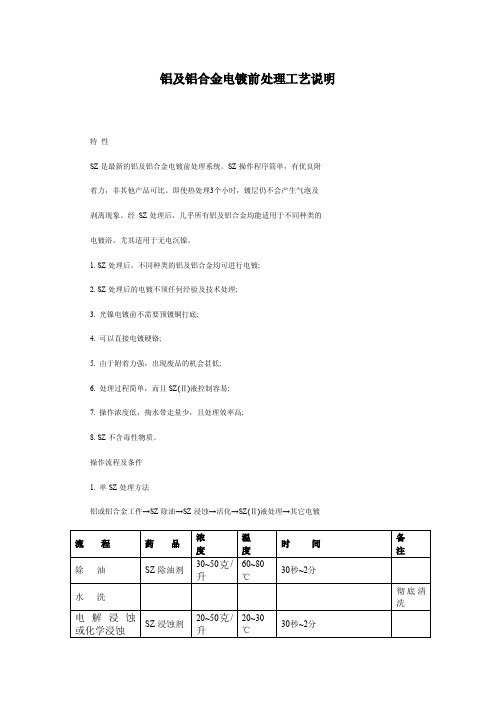

铝及铝合金电镀前处理工艺说明

2. SZ 处理后的电镀不须任何经验及技术处理;

3. 光镍电镀前不需要预镀铜打底;

4. 可以直接会甚低;

6. 处理过程简单,而且 SZ(Ⅱ)液控制容易;

7. 操作浓度低,掏水带走量少,且处理效率高;

8. SZ 不含毒性物质。

操作流程及条件

1. 单 SZ 处理方法

2. 含硅7%或以上的铝合金工件,需用电解浸蚀方法,浓度20~30克/升,在活化液中必需加入 EX 活化 剂;

3. 含镁2.5% 以上的铝合金工件需使用15~20%硫酸活化,温度60~70℃,时间30秒~2分钟;

4. 对不同的基体材料,使用双重 SZ(Ⅱ)液处理有更理想的效果。

铸造视频: 铸造论坛: 机床铸件:

SZ(Ⅱ)液处理→其它电镀

流 程 除油 水洗 电 解浸 蚀 或 化学 浸 蚀 水洗

活化

水洗 SZ 处理 水洗 浸酸

药品

SZ 除 油 剂

SZ 浸 蚀 剂 SZ 浸 蚀 剂

EX 活 化 剂 硝酸 清水

SZ( Ⅱ) 液

硝酸 清水

浓 度

30~50克/ 升

20~50克/ 升 20~50克/ 升

80~120

克/升

浴液管理 1. 当 SZ 浸蚀剂和活化液变得肮脏及被污染后,会降低处理性能及附着效果。为确保优良的附着力, 补充数次后需重新更换新浴。 2. SZ(Ⅱ)液 ① 处理面积 累积操作时间越长及处理面积越大都会降低 SZ(Ⅱ)液置换效果。 以处理时间1分钟计算,每升 SZ(Ⅱ) 液可处理表面积800分米2,但不同的基体材料,效果有所不同。若处理时间为 2分钟,可处理面积为 250分 米2,根椐以上计算方法可决更新溶液的时间。 ② 比重控制

20~30℃ 15秒~2分 彻底清洗

铝合金产品电泳前处理工艺流程

铝合金产品电泳前处理工艺流程1.铝合金产品表面清洁是电泳前处理的首要工艺。

The surface cleaning of aluminum alloy products is the first process of pretreatment before electrophoresis.2.清洗铝合金表面可以使用化学清洗或机械清洗的方式。

The surface of aluminum alloy can be cleaned using chemical or mechanical methods.3.化学清洗可以采用碱性清洗剂或酸性清洗剂进行清洗。

Chemical cleaning can be carried out using alkaline or acidic cleaning agents.4.机械清洗可以使用喷砂、抛丸等方法去除表面氧化物和污垢。

Mechanical cleaning can use methods such as sandblasting and shot blasting to remove surface oxides and dirt.5.清洗后要进行除油处理,以确保表面干净无油。

After cleaning, degreasing treatment should be carriedout to ensure that the surface is clean and free of oil.6.除油处理可以采用有机溶剂或碱性脱脂剂进行去除表面的油污。

Degreasing treatment can use organic solvents or alkaline degreasers to remove surface oil.7.去除油污后要进行表面预处理,增强基材与电泳涂料的附着力。

After removing the oil, surface pretreatment should be carried out to enhance the adhesion between the substrate and the electrophoretic coating.8.表面预处理可以采用酸洗、磷化或其它化学处理方法进行处理。

铝合金阳极氧化前处理工艺修订稿

铝合金阳极氧化前处理工艺WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-铝合金阳极氧化前处理工艺是决定产品外观质量的重要环节,型材机械纹的去除、起砂、亚光、增光等多种质量要求均由前处理工艺决定。

传统的前处理工艺分为三种:(1)、碱蚀工艺:由除油→水洗→碱蚀→水洗→出光→水洗→氧化组成,即型材经除油后,在碱蚀槽中经碱蚀处理去除机械纹和自然氧化膜、起砂,然后经出光槽除去表面黑灰,即可进行阳极氧化。

该工艺的核心工序是碱蚀,型材的表面平整度、起砂的好坏等均由该工序决定。

为了达到整平机械纹的目的,一般需碱蚀12-15分钟,铝耗达40-50Kg/T,碱耗达50Kg/T。

如此高的铝耗,既浪费资源,又带来严重的环保问题,增加废水处理成本。

该工艺已采用了100多年,全球大部分铝材厂沿用至今,直到近两年,才由酸蚀逐渐取代。

(2)、酸蚀工艺:由除油→水洗→酸蚀→水洗→碱蚀→水洗→出光→水洗→氧化组成。

型材经除油后先酸蚀,后碱蚀,出光,完成前处理。

该工艺的核心工序是酸蚀,去机械纹、起砂等均由酸蚀决定。

不同于碱蚀,酸蚀的最大优点是去机械纹能力强、起砂快、铝耗低,一般3-5分钟即可完成,铝耗几乎是碱蚀的1/8-1/6。

从工作效率和节约资源的角度看,酸蚀无疑是碱蚀工艺的一大进步。

然而,酸蚀的环保问题更加突出:酸槽的有毒气体HF的逸出及水洗槽Fˉ的污染。

氟化物一般都有剧毒,处理更加困难。

另外,酸蚀处理后,型材外观发黑发暗,尽管不得已延续了碱蚀和出光,可增亮一些,但仍然很暗,既增加了工序,又损失了光泽,这些问题至今还没有有效的解决方案。

(3)、抛光工艺:由除油→水洗→抛光→水洗组成,型材经除油后即放入抛光槽,经2-5分钟抛光后,可形成镜面,水洗后可直接氧化。

该工艺的核心工序是抛光,去纹、镜面都在抛光槽完成。

抛光具有铝耗低、型材光亮的优点,但抛光槽的NOx的逸出,造成严重的环境污染及操作工的身体伤害,同时,昂贵的化工原料成本等因素也制约了该工艺的推广。

铝件涂装前处理工艺流程

铝件涂装前处理工艺流程

下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!

Download Tip: This document has been carefully written by the editor.

I hope that after you download, they can help you solve practical problems. After downloading, the document can be customized and modified. Please adjust and use it according to actual needs. Thank you!

铝件涂装前处理工艺流程:

①预脱脂:使用化学溶剂或碱性溶液去除工件表面油脂和杂质。

②脱脂:深化清洁步骤,彻底清除工件上的油污和残留物。

③水洗:通过清水冲洗,去除脱脂后残留的化学物质。

④酸洗(或碱蚀):使用酸性或碱性溶液去除氧化皮及轻微腐蚀,对于铝合金可能直接进行铝皮膜处理。

⑤中和:用弱碱或弱酸中和工件表面,防止后续处理的不良反应。

⑥表调(出光):调整金属表面状态,促进涂层附着力,常用磷酸盐或硅烷处理。

⑦磷化/无铬钝化:形成转化膜,提高基材防腐能力,现代工艺趋向于无铬钝化以符合环保要求。

⑧水洗:多次水洗,确保去除所有处理残留物。

⑨纯水冲洗:最后使用纯水清洗,减少自来水中的矿物质影响涂装质量。

⑩干燥:对工件进行烘干,保证表面无水分,有利于涂装效果。

铝及铝合金前处理工艺

铝及铝合金前处理工艺1.本工艺适用于铝及其合金的磷化处理,处理后的膜层与各种涂装层(油漆、塑粉等)有极强的附着力,经本工艺处理后的工件所形成的膜层有较强的抗蚀性能,与涂装层组合后能大幅度提高工件的整体抗腐蚀性能。

2.铝材在喷涂前处理中必须进行化学清洗和浸蚀,清除其表面粘附的油脂、自然氧化膜和灰尘等污染物,使铝合金基体裸露出来,形成均匀的活化表面,这是保证转化膜质量和喷涂质量的关键.3.工艺流程:工件装挂→酸脱→水洗→磷化处理→水洗→烘干.4.主要设备设备名称:酸脱槽,水洗槽,磷化槽;内衬要求:PVC ;加热设施:0℃左右。

5.工艺条件5.1铝脱Yj-1360酸脱剂25~50 g/L 温度常温时间5~20min5。

2磷化Yj-6104磷化剂25~50g/L 氧化剂5~15点温度5~40℃时间5-20min 注:槽液配制方法很简单,先在槽中加入约一半体积的水,然后加入Yj—1360 50Kg 或Yj-6104 50Kg,再加足量水。

6。

工艺操作说明6。

1 预检: 零件表面不应有胶类、漆类、铝屑、砂粒、毛刺等缺陷。

6。

2 酸脱: 将工件浸入酸脱液中脱脂,为了加快脱脂速度可晃动工件.检验标准:目视检查,经酸脱液处理后铝合金表面露出金属本色,平整光亮,油污和自然氧化膜全部除净,水洗后水膜连续、完整,表面完全润湿,不挂水珠,无黑色挂灰和过腐蚀现象.6.3 水洗:将工件在水中清洗干净。

6。

4 磷化:将工件浸入磷化液中进行磷化,为了磷化膜的均匀可上下移动工件。

6.5 水洗: 将磷化后的零件用流水清洗干净,零件内不能有未清洗的磷化液。

7。

注意事项7。

1 热处理和焊接件:工件经过热处理或焊接后表面形成油污烧结的焦化物,延长脱脂时间或加大脱脂液浓度可彻底除净。

7.2 零件的绑扎:7.2.1 绑扎用的材料宜选用铝线,禁止使用铜线和镀锌线,可用退去锌层的铁线。

7。

2。

2 稍大的单件绑扎好,尽可能绑在离零件边沿最近的孔眼中,以减少对工件表面的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝及铝合金前处理工艺

1.本工艺适用于铝及其合金的磷化处理,处理后的膜层与各种涂装层(油漆、塑粉等)有极强的附着力,经本工艺处理后的工件所形成的膜层有较强的抗蚀性能,与涂装层组合后能大幅度提高工件的整体抗腐蚀性能。

2.铝材在喷涂前处理中必须进行化学清洗和浸蚀,清除其表面粘附的油脂、自然氧化膜和灰尘等污染物,使铝合金基体裸露出来,形成均匀的活化表面,这是保证转化膜质量和喷涂质量的关键。

3.工艺流程:工件装挂→酸脱→水洗→磷化处理→水洗→烘干。

4.主要设备设备名称:酸脱槽,水洗槽,磷化槽;内衬要求:PVC ;加热设施:0℃左右。

5.工艺条件

5.1铝脱Yj-1360酸脱剂25~50 g/L 温度常温时间5~20min

5.2磷化Yj-6104磷化剂25~50g/L 氧化剂5~15点温度5~40℃时间5-20min 注:槽液配制方法很简单,先在槽中加入约一半体积的水,然后加入Yj-1360 50Kg 或Yj-6104 50Kg,再加足量水。

6. 工艺操作说明

6.1 预检: 零件表面不应有胶类、漆类、铝屑、砂粒、毛刺等缺陷。

6.2 酸脱: 将工件浸入酸脱液中脱脂,为了加快脱脂速度可晃动工件。

检验标准:目视检查,经酸脱液处理后铝合金表面露出金属本色,平整光亮,油污和自然氧化膜全部除净,水洗后水膜连续、完整,表面完全润湿,不挂水珠,无黑色挂灰和过腐蚀现象。

6.3 水洗: 将工件在水中清洗干净。

6.4 磷化:将工件浸入磷化液中进行磷化,为了磷化膜的均匀可上下移动工件。

6.5 水洗: 将磷化后的零件用流水清洗干净,零件内不能有未清洗的磷化液。

7.注意事项

7.1 热处理和焊接件: 工件经过热处理或焊接后表面形成油污烧结的焦化物,延长脱脂时间或加大脱脂液浓度可彻底除净。

7.2 零件的绑扎:

7.2.1 绑扎用的材料宜选用铝线,禁止使用铜线和镀锌线,可用退去锌层的铁线。

7.2.2 稍大的单件绑扎好,尽可能绑在离零件边沿最近的孔眼中,以减少对工件表面的影响。

7.2.3 不同种工件不宜同绑在一串中,因为不同成分(牌号)的铝材磷化处理的时间是有所不同的。

7.2.4 注意所绑扎的工件悬空的方向,要避免凹面朝下而窝气。

7.3 温度:除油脱除氧化膜的速度随温度升高而加快,温度的升高可以降低油污黏度和界面张力,提高酸脱液对铝材的浸蚀能力,增强酸脱液与油污的乳化作用。

温度低于5℃时,除油脱除氧化膜的速度减慢,影响生产进度,温度高于40℃时,酸脱液组分易挥发,产生酸雾,酸脱液损耗增大,能耗增加,铝材易产生过腐蚀和黑色挂灰。

因此,酸脱液的使用温度应控制在5℃-40℃范围内。

7.4时间:处理时间过短,工件表面的油污、自然氧化膜没有完全除净,会阻碍转化成膜反应的正常进行;处理时间过长,会使铝的损耗量增加,工件表面粗糙,光泽度下降,生产效率降低。

处理时间与铝材成分、表面油污的多少、自然氧化膜的厚度、处理温度和方式等密切相关,一般取5min-20min,以油污、自然氧化膜完全清除干净为原则来确定酸脱时间。

8.槽液管理

8.1酸脱槽:随着铝合金处理量的不断增加,酸脱液在使用过程中不断被消耗、带出,酸度和脱脂效果降低,各种有效成分逐渐下降,因此,应定时定期分析槽液,及时补加Yj-1360,

使槽液各工艺参数保持在规定范围内。

工件表面的油污被置换、分散、凝集后悬浮于酸脱液表面,需经常把液面上的油污溢流掉,以防止工件出槽时二次沾上油污。

8.2磷化槽:随着生产的进行溶液中的有效成分的浓度逐渐减低,应补加Yj-6104,长期使用后,当槽液中铝离子积累过高时,应部分或全部更换槽液。

10 磷化液的分析准确称取10ml 工作液于250ml锥形瓶中,加蒸馏水50ml。

加入10ml1:1硫酸和磷酸混合液,以及2.3g碘化钾,摇匀后再加入1ml淀粉指示剂。

用0.05mol/L硫代硫酸钠标准液滴定至无色,所消耗的毫升数为溶液的点数。

工艺特性

1).酸脱工艺将脱脂、碱蚀、除污出光等工序一次性完成,与分槽处理工艺相比,简化工序,减少占地面积和设备投资,节约化工原料和清洗用水。

2).常温使用,槽液不需加热,节省能源,无酸雾挥发,不污染工作环境,能抑制酸性物质对设备和厂房的侵蚀,延长设备和厂房的使用寿命。

3).清除油污能力强,脱除氧化膜速度快,缓蚀效率高,长时间放置(如一天)基本不会腐蚀工件,铝材溶解损耗量少,无过腐蚀和黑色挂灰现象。

工件处理后呈银白色,光洁发亮,表面质量好。

4).溶液性能稳定,沉淀物少,管理维护方便,槽液可连续循环使用期长,每槽可用半年以上。