轴承设计计算表

机械设计--轴承计算

Lh

106 f t C ( ) 60n P

C ( ) Lh 2 1 3 1 2p ( ) C Lh1 2 8 ( ) P 1 1 Lh 2 Lh1 8000 1000h 8 8

Lh 2 n1 1 Lh1 n2 2

Lh 2

1 1 Lh1 8000 4000 h 2 2

Fa/Fre

Fa/Fr>e

X 1

解: Fd1= 0.68Fr1 = 0.68×400= 272 N, 方向向左 Fd2= 0.68Fr2 = 0.68×1800= 1224 N, 方向向右 ∵ Fd2+Fae = 1224 +250 = 1474 N > Fd1 = 272 N ∴ 轴有向左窜动趋势 轴承1 被压紧∴ Fa1 = Fd2+Fae = 1474N 轴承2 被放松 F a2 = Fd2 = 1224 N ∵ ∴ ∵ ∴ Fa1 / Fr1 = 1474 / 400 = 3.685> e = 0.68 X1 = 0.41 Y1 = 0.87 Fa2 / Fr2 = 1224 / 1800 = 0.68 = e = 0.68 X2 = 1 Y2 = 0

N , Fr2 2000N , Fae 1000N 1 4000 已知转轴采用一对7215AC轴承, Fr 派生轴向力Fd = 0.68Fr,e=0.68,载荷平稳,常 温下工作,求:两轴承所承受轴向载荷Fa1、 Fa2 各为多少?判断哪个轴承寿命低?

注: Fa / Fr e

时,X=1,Y=0

f p 1.1 ),轴转速n=1800r/min,载荷基本

150 3 Fr 4430 1898 .57 N 200 150 7 200 4 Fr 2 Fr 4430 2531 .43 N 200 150 7 Fr 1

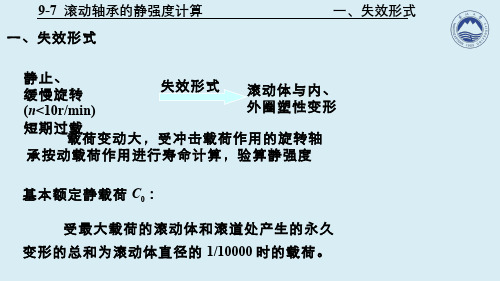

机械设计(9.7.1)--滚动轴承的静强度计算

9-7 滚动轴承的静强度计算 一、失效形式

静止、缓慢旋转(n <10r/min)

短期过载 滚动体与内、外圈塑性变形 失效形式基本额定静载荷C 0:

受最大载荷的滚动体和滚道处产生的永久

变形的总和为滚动体直径的1/10000时的载荷。

一、失效形式

载荷变动大,受冲击载荷作用的旋转轴

承按动载荷作用进行寿命计算,验算静强度

1.承受纯径向载荷轴承

2.承受纯轴向载荷轴承R

P =0A

P =0当量静载荷

二、当量静载荷P 0

3.同时承受径向载荷和轴向载荷A

Y R X P 000+=

三、计算公式

000S P C 按静载荷选择轴承公式深 深 深 深 深 A / R≤ 0.8

A / R > 0.8X 0

Y 0X 0Y 01

00.60.5X 0

Y 0深 深 深

深 深 深 C 深0.50.46AC 深

0.38

B 深0.26

深 深 深 深 深 深

设计手册。

机械设计表:当量动载荷的径向动载荷系数X和轴向动载荷系数Y

4)深沟球轴承的X、Y值仅适用于0组游隙的轴承,对应其它轴承组的X、Y值可查轴承手册。

5)对于深沟球轴承,先根据算得的相对轴向载荷的值查出对应的e值,然后再得出相应的X、Y值。对于表中为列出的A/C0值,可按线性插值法求出相应的e、X、Y值。

6)两套相同的角接触球轴承可在同一支点上“背对背”、“面对面”或“串联”安装作为一个整体使用,这种轴承可由生产厂选配组合成套提供,其基本额定动载荷及X、Y系数可查轴承手册。

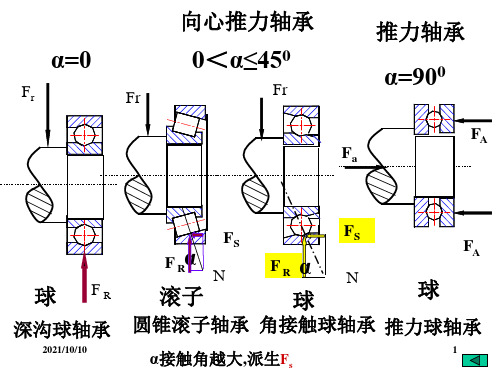

派生轴向力计算

圆锥滚子轴承

角接触球轴承

70000C(a=15°)

70000AC(a=25°)

70000B(a=40°)

Fd=Fr/(2Y)①

24小时连续工作的机械,中断使用后果严重。如纤维生产或造纸设备、发电站主电机、矿井水泵、船舶浆轴等

100000~200000

1.99

1.71

1.55

1.45

1.31

1.15

1.04

1.00

0.19

0.22

0.26

0.28

0.30

0.34

0.38

0.42

0.44

角接触球轴承

70000C

α=15°

─

0.015

0.029

0.058

0.087

0.120

0.170

0.290

0.440

0.580

1

0

0.44

1.47

1.40

1.30

1.23

(Y2)

(e)

推力调心滚子轴承

29000

─

─

1

轴承选用计算及其组合设计

§17-2 滚动轴承的结构、类型和代号

滚动轴承的组成:外圈、内圈、滚动体、保持架。 各零件的作用:

内圈:支撑轴;

装在机座或零件轴孔内;

外圈:支撑零件或轴系;

内外圈上有滚道,当内外圈相对旋转时,滚动体将沿着滚道滚动。

滚动体:滑动滚动;

保持架: 将滚动体分开。 滚动副的材料要求:

硬度和接触疲劳强度↑ 、耐磨性和冲击韧性↑ 用含铬合金钢制造,经热处理后硬度达:61~65HRC。 工作表面需经磨削或抛光。

中

第14页/共56页

2˚ ~3˚

主要承受径向载荷, 同时也能承受少量 轴向载荷。因为外 滚道表面是以轴承 中点为中心的球面, 故能调心。

表17-3 滚动轴承的主要类型和特性(续)

轴承名称、 类型及代号

结构简图 承载方向 极限转速 允许角偏差

主要特性和应用

调心滚 子轴承 20000C

能承受很大的径向载荷

绕此边线自行 倾斜

润滑剂和润滑装置

一、 润滑剂

作用:降低摩擦功耗、减少磨损、冷却、吸振、防锈等。

液体润滑剂----润滑油

A、B两板之间充满了液体,B板静止,A板水 平移动速度为v。由于液体与金属表面的吸附

分类

半固体润滑剂----润滑脂 作用,A板表面的液体速度为v,而B板表面的 液体速度为0。两板之间的速度呈线性分布。

后置代号

或加

注:

代表字母;

代表数字

1. 前置代号----成套轴承分部件代号。 是轴承代号的基础,有三项 2. 基本代号:表示轴承的基本类型、结构和尺寸。

类型代号 ----左起第一位,为0(双列角接触球轴承)

则省略。

第20页/共56页

调心球轴承 10000

深沟球轴承主参数设计表

大于

大于

球直径/中心径 0.23

1、在上表中首先选择尺寸系列、轴承型号,自动查出内径、外径、宽度、尺寸系列,并根据轴向截面竖直、水平方向系 数自动算出最小、最大球直径,依次排列出最小、最大球直径之间的所有钢球规格,再选取中心径、球数、来依次计算相应的 填球角。并自动筛选出符合填球角要求的球直径供选择。再输入球直径,计算动、静截荷与国标额定动、静截荷相比较。 2、首先选取优先选中心径、优先选球数、优先选球直径来作为参考设计,如需另选其它的参数设计,可按如下步骤选取 。选取中心径时,首先选择最小中心径,从最多球数开始,依次减少球数,如筛选不到符合填球角要求的球直径,再调整中心 径,直到填球角符合要求,装配为“易装配、最佳、需加球”这3种状态。尽可能装配状态为“最佳”状态。“易散球、难装配 ”这2种状态是绝对不允许的。 3、上表中球直径、中心径、球数的选择仅仅是从轴承制造角度考虑的,最终确定还要计算该轴承的动、静载荷,反复调整 直到动、静载荷最接近国标GB/T276规定的基本额定载荷。 4、确定球直径后,从下表中自动查出与之相关的其它技术参数。

设计计算负荷 动载荷 系数 fc 59.3 动载荷 Cr(kN) 27.01 相比较

额定负荷 动载荷 Cr(kN) 27 数值 KN 0.01

设计计算负荷 静载荷 系数 fo 13.2 静载荷 Cor 15.21 相比较

额定负荷 静载荷 Cor 15.2 数值 KN 0.01

球直径/中心径 最佳值 0.19

+0.03 0 +0.03 0 +0.03 0 +0.03 0 +0.03 0 +0.03 0 +0.03 0 +0.03 0 +0.04 0 +0.04 0 +0.04 0 +0.04 0 +0.04 0 +0.04 0 +0.04 0

滚动轴承设计计算

(h)

通式

例6

6212轴承,承受径向力FR=5500N的平稳载荷,转速n=1250r/min,正常温度,试求寿命Lh 。

解: ∵纯径载 ∴P= FR=5500 N

C=47.8 KN

∵ 球轴承∴ ε= 3

查手册 :

∵ 正常温度平稳载荷 ∴ fT=1; fP=1

例7:轴径 d=50 mm, 纯径向载荷FR=6000N,载荷平稳,常温下工作,转速 n=1250 r/min, 预期寿命L h= 5000h.试选择此轴承.

二、滚动轴承的应力分析

三、滚动轴承的失效形式和计算准则

一、滚动轴承的载荷分析

§2 滚动轴承的受力分析、失效和计算准则

1)向心轴承:

FR0max

在径向力Fr的作用下

深沟球 60000

圆柱 滚子 N0000

半圈滚动体受载

各滚动体受力不均 受的最大力为 FR0max

Fr

一、滚动轴承的载荷分析—

载荷平稳∴fP=1;常温 ∴fT=1; P=X FR +YFA =4×0.4+3.55×1.7=7.64kN

∴30204不适用

再选30304查手册C=33kN>C /=31.5KN,可以吗? 不可以。∵此时e、x、Y、P值均发生了变化。

选轴承30304

查表:Cr =33 kN X=0.4 Y=2 e=0.3

二、轴承的寿命计算:

(r)

球轴承ε= 3

滚子轴承ε=10/ 3

且:载荷平稳;

常温 <1000C

可靠度90%;

对向心、向心推力轴承是纯径向力; 对推力轴承是纯轴向力。

C — 基本额定动载荷

P — 轴承所受动载荷

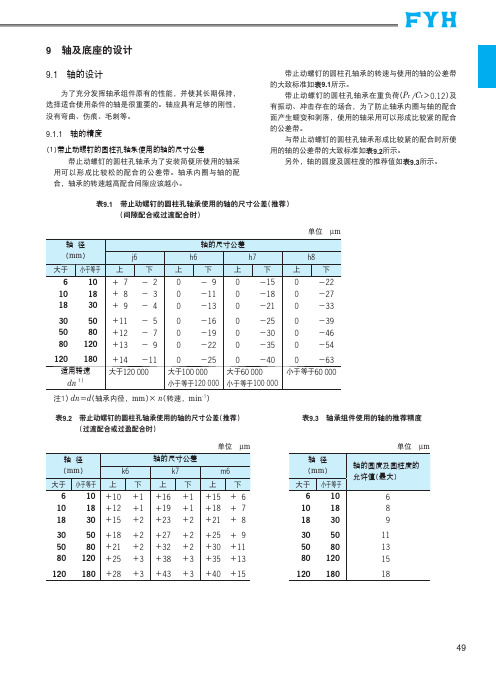

带座轴承轴设计及滑动方钢尺寸

(1) 在自由端使用顶端带销的止动螺钉的方法 轴受到热作用而产生伸长时,必须将轴或带座轴承安 装成能够在轴向自由移动。 转速较低时,自由端组件采用在轴上加工键槽,在轴 承上安装顶端带销的止动螺钉 (特殊记号G6) 的方法。将止 动螺钉顶端的销嵌入轴的键槽中,引导轴的轴向移动。 自由端组件在轴上加工键槽,使用顶端带销的止动螺 钉的结构图如图9.1所示。顶端带销的止动螺钉用键槽尺寸 如表9.7所示。 采用该方法时,自由端组件采用的轴的公差带推荐 h7。 轴的温度比轴承内圈的温度还高时,使用的轴应该采 用可以形成更大配合间隙的公差带。 另外采用这种方法的自由端组件,轴承内圈与轴的配 合面有时会产生磨蚀。为了防止磨蚀的发生,带座轴承安 装时,推荐在轴承内径面涂敷润滑脂。

9.2.2 带环形座轴承的安装孔

带环形座轴承作为自由端组件直接安装在底座的圆柱孔 中。 在一般的使用条件下,安装带环形座轴承的圆柱孔的公 差带选定为H7。轴和轴承在高温下使用时,底座的圆柱孔的 公差带选定为G7。 在有振动和冲击存在的用途中,推荐采用底座的圆柱孔 与带座轴承的配合间隙小的公差带。 安装带环形座轴承的底座的圆柱孔的尺寸公差如表9.8所 示。 表9.8 带环形座轴承安装用圆柱孔的尺寸公差 (推荐) 单位 µm

9.1.2 阶梯轴的尺寸

在轴向负荷大及存在激烈的振动 · 冲击的用途中使用圆 柱孔轴承时,采用阶梯轴并用螺母紧固轴承内圈。但是,轴 承组件上使用阶梯轴时,建议将轴承组件安装后,将阶梯轴 和端面之间在设计上留有2mm以上的间隙。 阶梯轴的轴肩直径及拐角的圆角半径如表9.6所示。 表9.6 阶梯轴的轴肩直径及拐角的圆角半径 (推荐)

单位 µm 轴的圆度及圆柱度的 允许值 (最大)

49

9 轴及底座的设计

滑动轴承的设计

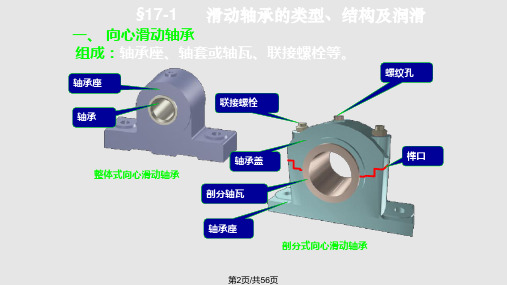

滑动轴承的设计§ 1滑动轴承概述用于支撑旋转零件(转轴,心轴等)的装置通称为轴承。

按其承载方向的不同,轴承可分为:径向轴承Radial bearing:轴承上的反作用力与轴心线垂直的轴承称为径向轴承;推力轴承Thrust bearing:轴承上的反作用力与轴心线方向一致的轴承称为推力轴承。

按轴承工作时的摩擦性质不同,轴承可分为:滑动轴承和滚动轴承。

滑动轴承,根据其相对运动的两表面间油膜形成原理的不同,还可分为:流体动力润滑轴承(简称动压轴承)(Hydrodynamic lubrication)流体静力润滑轴承(简称静压轴承)(Hydrostatic lubrication)。

本章主要讨论动压轴承。

和滚动轴承相比,滑动轴承具有承载能力高、抗振性好,工作平稳可靠,噪声小,寿命长等优点,它广泛用于内燃机、轧钢机、大型电机及仪表、雷达、天文望远镜等方面。

在动压轴承中,随着工作条件和润滑性能的变化,其滑动表面间的摩擦状态亦有所不同。

通常将其分为如下三种状态:1、完全液体摩擦完全液体摩擦状态(图8-1a)是指滑动轴承中相对滑动的两表面完全被润滑油膜所隔开,油膜有足够的厚度,消除了两摩擦表面的直接接触。

此时,只存在液体分子之间的摩擦,故摩擦系数很小(f =0.001~0.008),显著地减少了摩擦和磨损。

2、边界摩擦当滑动轴承的两相对滑动表面有润滑油存在时,由于润滑油与摩擦表面的吸附作用,将在摩擦表面上形成一层极薄的边界油膜(图8-1b),它能承受很高的压强而不破坏。

边界油膜的厚度比一微米还小,不足以将两摩擦表面分隔开,所以,相对滑动时,两摩擦表面微观的尖峰相遇就会把油膜划破,形成局部的金属直接接触,故这种状态称为边界摩擦状态。

一般而言,边界油膜可覆盖摩擦表面的大部分。

虽它不能像完全液体摩擦完全消除两摩擦表面间的直接接触,却可起着减轻磨损的作用。

这种状态的摩擦系数f =0.008~0.01。

3、干摩擦两摩擦表面间没有任何物质时的摩擦称为干摩擦状态(图8-1c),在实际中,没有理想的干摩擦。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6910轴承的设计计算过程

1.外形尺寸:

外径D :φ72;内径d :φ50;宽度C (B ):12。

2.主参数的选取

2.1钢球直径约束:

)()(max min d D Dw d D K K w w -≤≤-

式中K w 按标准选取0.28~0.31,代入数值计算得:

6.1682.6≤≤Dw

2.2钢球组中心圆直径的约束

)(51.0)(5.0d D d D D wp +≤≤+代入数值计算得:

22.6261≤≤D wp

2.3钢球个数的约束:

1)

(sin 21)(sin 2180

1max 1+≤≤+--wp w wp w D D Z D D φ 式中:φmax 为最大填球角,按标准选取199º,Z 取整数。

由以上三个约束条件得:

D w =6.747 D wp =61 Z=16

2.4填球角φ

51.190)61/747.6(sin )116(2)(sin )1(211=-=-=--wp

w D D z φº

3额定载荷

3.1基本额定动载荷:

KN D Z f b C w c m r 5.14747.6164.753.18.1328.132=⨯⨯⨯==

3.2额定静载荷:

KN ZD f C w or 7.11747.6161.1622

0=⨯⨯== 4套圈设计

4.1沟道曲率半径R i ,R e (取值精度0.01)

R i =f i D w =0.515×6.747=3.47

R e =f e D w =0.525×6.747=3.54按标准与之最相近的一组R i ,R e : R i =3.46+0.04 0 R e =3.53+0.04 0

4.2沟道直径d i ,D e (取值精度0.001,允差按标准选±0.02) 253.54747.661=-=-=w wp i D D d

D e =d i +2D w +u

U=(U min +U max )/2代入数值得

De=d i +2D w +(U min +U max )/2=54.253+2×6.747+(0.008+0.020)

=67.761

4.3沟位置a

65.0==B a

a a a e i ==

4.4套圈挡边直径d 2,D 2(取值精度0.1)

w d i D K d d +=2

w d e D K D D -=2式中K d 值按标准选取0.3,代入数值得

3.56747.63.0253.542=⨯+=+=w d i D K d d

7.65747.63.0671.672=⨯-=-=w d e D K D D

允差按标准选取

d 2=56.3

0 -0.019 D2=65.7+0.12 0

4.5装配倒角r 及非装配倒角r8(按标准选取)

装配倒角r :1.0

+0.3 -0.4 r8:0.3max 。

5.保持加的设计

5.1保持架钢板厚度S(取值精度0.1)

92.07.125.14

.2747.617.125.14.222=-+=-+=w D S 按标准板厚取0.8mm 。

5.2保持架中心圆直径D cp (取值精度0.001,允差按标准选取)

61==wp cp D D

5.3保持架宽度B c (取值精度0.1)

w c c D K B =式中K C 值按标准取0.48,代入公式得

2.3747.648.0=⨯=c B

5.4保持架外径D c 及内径D c1(取值精度0.1,允差按标准选取)

2.642.361=+=+=c cp c B D D

8.572.3611=-=-=c cp c B D D

最终D c =φ64.2±0.095, D c1=φ57.8±0.095

5.5保持架兜 孔深度K(取值精度0.01,允差按标准选取)

c w D K ξ+=5.0式中c ξ按标准取0.05,代入得K=3.42

由标准选取K=3.42+0.05 0

5.6保持架球兜内球面半径R c (取值精度0.01,允差按标准取+0.05 0

) 47.305.042.3max =+==K R c

5.7保持架径向窜动量ε

ε=)))285.0cos(sin (2sin(cos 85.01

1w

c c c c w C D K R R B R D B +----计算 εmax 时,R c 、K 取最大值,计算εmin 时,R c 、K 取最小值;而D w 、B c 取公称尺寸。

εmax =)747.6)47.352.3)52.322.385.0cos(sin 52.3(2sin(cos 747.62.385.011

+-⨯⨯⨯-⨯-- =68.0

εmax =)747

.6)42.347.3)47.322.385.0cos(sin 47.3(2sin(cos 747.62.385.011

+-⨯⨯⨯-⨯-- =37.0

5.8εmin 及εmax 不得超过标准规定,根据钢球尺寸查得

εmin =0.35,εmax =0.70由此可知设计符合窜动量要求。

5.9相邻两球兜(或铆钉孔)中心间距离C 0(取值精度0.001,允差为

±0.025)

901.1116180sin 61180sin 0=︒=︒=Z D C cp 5.10兜孔中心与相邻铆钉孔中心间距离C 1(取值精度0.001,允差为

±0.025)

979.516

90sin 6190sin 1=︒=︒=Z D C cp 5.11保持架兜孔之间的平面与球兜相交的圆角半径r c

保持架兜孔之间的平面与球兜必须圆角相交,圆角半径r c 应尽可能取大,但是为了便于铆合保持架,在保持架铆钉大头的周围必须保证宽度不小于0.3mm 的平面,因此,圆角r c 应满足:

r c 3.02

)5.0cos(sin )2(90sin 1

--++-︒≤-m w w cp D S D S S D Z D

=3.026.1)8.0747.65.08.0cos(sin )8.02747.6(1690sin 611--+⨯+-︒- =7.0 所以r c 取0.5。

5.12 浪形保持架用半圆头铆钉的选取按标准。

6.形位公差的选取按企业标准。