混凝土外加剂原始记录数据

混凝土外加剂原始记录

混凝土外加剂检测原始记录(四)

样品名称 规格型号 检测依据

批 试验 类 加水 筒+试样 次 日期 别 时刻 重量,N

测定时刻

距加水时间,min

基

试针截面积A,mm2

准

净压力+筒+样,N

2

第 2 批

受 检 2

贯入 25mm 净压 力 P,N 贯入阻力值R,Mpa

测定时刻 距加水时间,min 试针截面积A,mm2 净压力+筒+样,N 贯入 25mm 净压 力 P,N

2、计算公式: R

t c

100 ;

校核:

主检:

样品名称 规格型号 检测依据 设备名称 设备编号 设备状态

项目

批次

试件规格,mm

龄期

类别

1d 抗 压强 度

试验时间 荷载,kN 强度,MPa

平均,MPa

3d 抗 压强 度

试验时间 荷载,kN 强度,MPa 平均,MPa

7d 抗 压强 度

试验时间 荷载,kN 强度,MPa 平均,MPa

主检:

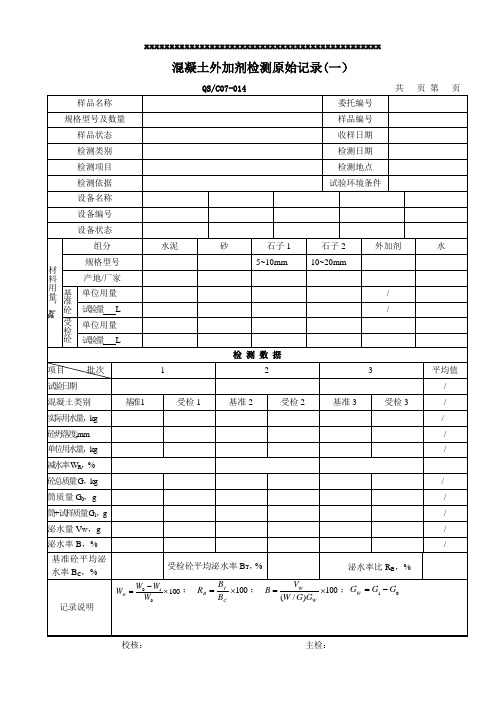

xxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxx

混凝土外加剂检测原始记录(二)

样品名称 规格型号 检测依据 设备名称 设备编号 设备状态

QS/C07-014

委托编号 样品编号 试验环境条件

共 页第 页

检测数据

项目

批次

试验日期

混凝土类别

压力P01,MPa

贯

入 阻

25

力

值

( 20

)

15

MPa

10

5 3.5

距加水时间(min)

混凝土外加剂检测原始记录

计算公式

X固=【(m2-m0)/(m1- m0)】*100

密度

将温度为20±1℃的恒温外加剂导入500ml玻璃量筒内用精密密度计测得外加剂密度

密度

胶砂减水率

基准

水泥(g)

水(g)

流动度(mm)

掺量(%)

试样

水泥(g)

外加剂(g)

水(g)

流动度(mm)

减水率(%)

抗压强度比

项目

基准砼抗压强度Sc,MPa

受检砼抗压强度St,MPa

抗压强度比Rs(%)

1

2

3

平均值

1

2

3

平均值

7d

28d

PH值

备注

主检: 校核: 检测日期:

感谢您的支持与配合,我们会努力把内容做得更好!

混凝土外加剂检测原始记录

样品名称

记录编号

检测环境

检测依据

主要试验仪器

检测内加剂含水g实际用水g

初始流动度(mm)

30min流动度(mm)

60min流动度(mm)

1

1

1

2

2

2

固体含量

称量瓶重m0(g)

试样及称量瓶总质量m1(g)

试样质量(g)

烘干后试样及称量瓶总质量m2(g)

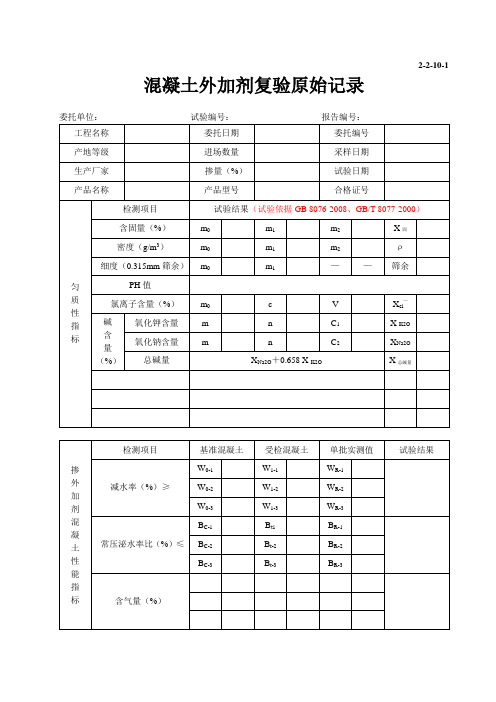

2-2-10-1-混凝土外加剂复验原始记录

m1

m2

ρ

细度(0.315mm筛余)

m0

m1

—

—

筛余

PH值

氯离子含量(%)

m0

c

V

Xcl—

碱

含

量(%)

氧化钾含量

m

n

C1

XK2O

氧化钠含量

m

n

C2

XNa2O

总碱量

XNa2O+0.658 XK2O

X总碱量

掺

外

加

剂

混

凝

土

性

能

指

标

检测项目

基准混凝土

受检混凝土

单批实测值

试验结果

减水率(%)≥

W0-1

W1-1

2-2-10-1

混凝土外加剂复验原始记录

委托单位:试验编号:报告编号:

工程名称

委托日期

委托编号

产地等级

进场数量

采样日期

生产厂家

掺量(%)

试验日期

产品名称

产品型号

合格证号

匀

质

性

指

标

检测项目

试验结果(试验依据GB 8076-2008、GB/T 8077-2000)

含固量(%)

m0

m1

m2

X固

密度(g/m3)

WR-1

W0-2

W1-2

WR-2

W0-3

W1-3

WR-3

常压泌水率比(%)≤

BC-1

Bt1

BR-1

BC-2

Bt-2

BR-2

BC-3

Bt-3

BR-3

含气量(%)

掺

外

加

混凝土外加剂检测报告及原始记录

1.用水量为掺高性能减水剂或泵送剂的基准和受检混凝土的坍落度控制在(210±10)mm时的最小用水量;掺其他外加剂的基准和受检混凝土的坍落度控制在(80±10)mm。用水量包括液体外加剂、砂、石材料中所含的水量。

2.搅拌机的拌合量应不少于20L,不宜大于45L。出料后应在铁板上人工翻拌均匀后进行试验。

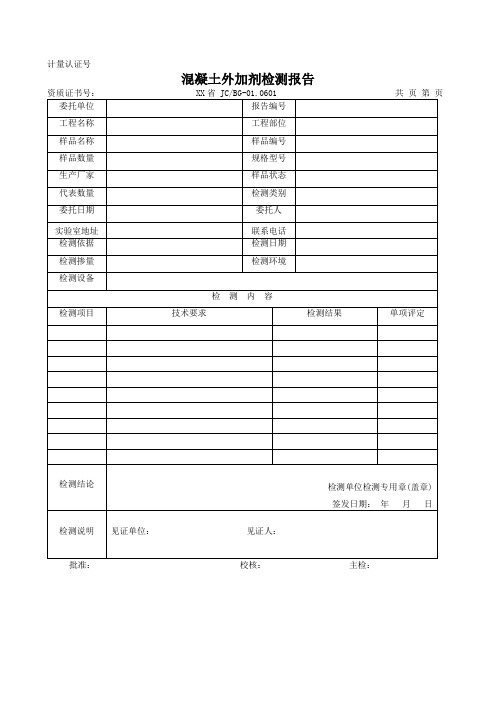

计量认证号

混凝土外加剂检测报告

资质证书号:XX省JC/BG-01.0601共页第页

委托单位

报告编号

工程名称

工程部位

样品名称

样品编号

样品数量

规格型号

生产厂家

样品状态

代表数量

检测类别

委托日期

委托人

实验室地址

联系电话

检测依据

检测日期

检测掺量

检测环境

检测设备

检测内容

检测项目

技术要求

检测结果

单项评定

检测结论

检测单位检测专用章(盖章)

样品编号

样品状态

规格型号

检测日期

环境条件

检测依据

检测内容:混凝土拌合物性能试验—坍落度和坍落度1h经时变化量

批次

类别

搅拌时间(h:min:s)

出机

坍落度

(mm)

坍落度平均( )

1h后坍落度 (mm)

1h经时变化量△ (mm)

1h经时变化量平均值(mm)

开始

结束

累计

基准

受检

基准

受检

1

基准

受检

2

基准

受检

检测内容:混凝土拌合物性能试验—凝结时间差

批次

类别

加水

成型

测量时间(h:min)

混凝土外加剂试验原始记录

二 土

贯入压力( N)

贯入阻力值 (Mpa)

初凝

凝结时间差

平均值

终凝

平均值

、受检砼加水时间:

试验环境

温度(℃)

湿度(%)

凝 结 时 间 差

配合比

结论 备注

测试时间 (h:min)

三

贯入压力( N)

贯入阻力值 (Mpa)

初凝时间:

终凝时间:

Hale Waihona Puke 结论初凝时间差:基准混凝土为:水:水泥:砂:石子=

受检混凝土为:水:水泥:砂:石子:外加剂=

测试时间 (h:min)

一

贯入压力( N)

基

贯入阻力值 (Mpa)

准

测试时间 (h:min)

混二

贯入压力( N)

凝

贯入阻力值 (Mpa)

测

土

测试时间 (h:min)

试

三

贯入压力( N)

时

贯入阻力值 (Mpa) 间

测试时间 (h:min)

受一

贯入压力( N)

检 贯入阻力值 (Mpa)

混

测试时间 (h:min) 凝

490

水泥净浆流动度 平均值( mm)

外加剂掺量

养护条件

温度(℃)

相对湿度( %)

21

98

③

初始读 数

L03 (mm)

T 天读 数

Lt (mm)

单块收

缩值 ε st3 (1. 0*10 -6 )

平均 收缩

值 ε st ( 1.0*1 0-6 )

-4.468

-4.57 5

218

213

-3.447

-3.56 5

1

混凝土外加剂检测原始记录(三)

共页第页ZYJC/JL087-3

样品名称

检测编号

规格型号

检验依据

环境条件

室温℃ 相对湿度 %

设备名称

设备编号

设备状态

砼

配合比

材料名称

水泥

砂

石子

外加剂

水

原材料规格型号

每立方米各材料用量(kg)

基准

受检

重量配合比

基准

受检

(升)试验用量(kg)

基准

受检

凝结时间

相关配比

基准-1

A=

B=

ts=

te=

试拌砼凝结时间差

平均值

最终值

记录说明

校核:主检:检测日期:

基准-2

基准-3

受检-1

受检-2

受检-3

加水时间

项目次数

贯入阻力

时间

贯入阻力

时间

贯入阻力

Байду номын сангаас时间

贯入阻力

时间

贯入阻力

时间

贯入阻力

时间

1

2

3

4

5

6

7

8

9

10

由凝结时间回归曲线图(见下页)可得系数及初、终凝时间

A=

B=

ts=

te=

A=

B=

ts=

te=

A=

B=

ts=

te=

A=

B=

ts=

te=

A=

B=

ts=

te=

外加剂原始记录

筒质量G0(g)

筒及试样质量G1(g)

试样质量GW(g)= G1-G0

拌和物用水量W(g)

拌和物总质量G(g)

泌水量VW(g)

常压泌水率Bc(Bt) (%)={VW/[(W/G)GW]}×100

压力泌水率Bc(Bt)(%)=(VW10/ VW140)×100

泌水率比RB(%)=(Bt/Bc)×100

检测依据

GB8076-2008、GB50119—2003

主要仪器设备名称

设备编号

设备状态

混凝土压力试验机

01

砼压力泌水仪

47

电热恒温干燥箱

20

检测内容

固体含量

称量瓶重m0(g)

试样及称量瓶总质量m1(g)

试样质量(g)

烘干后试样及称量瓶总质量(g)m2

固体含量

计算公式

X固=【(m2-m0) /(m1-m0)】×100

混凝土外加剂检测原始记录(一)

共页第页

样品名称

报告编号

环境条件

温度℃湿度%

检测依据

GB8076-2008、GB50119—2003

主要仪器设备名称

设备编号

设备状态

强制式混凝土搅拌机

11

坍落度筒

28

检测内容

基

准

混

凝

土

材料名称

水泥

砂

水

石子

外加剂

5-20mm

5-31.5mm

每立方米各材料用量(kg)

重量配合比

常压

压力

受检混凝土批次

加压10s

加压140s

单值

均值

单值

均值

常压

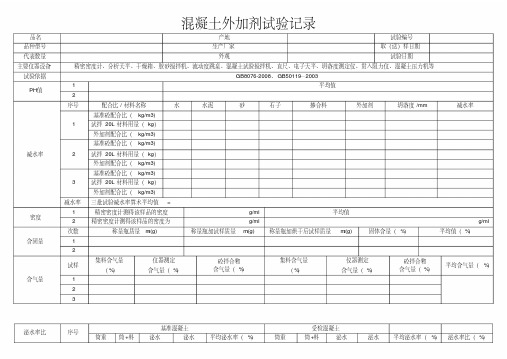

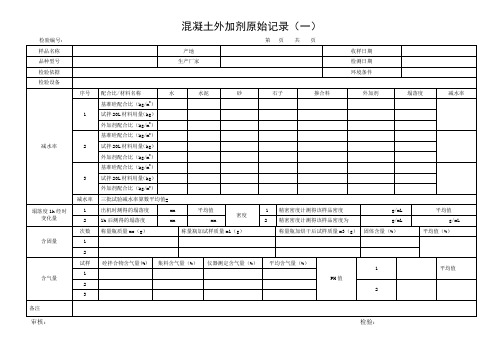

混凝土外加剂检验原始记录模板

检验编号:第页共页

样品名称

产地

收样日期

品种型号

生产厂家

检测日期

检验依据

环境条件

检验设备

减水率

序号

配合比/材料名称

水

水泥

砂

石子

掺合料

外加剂

塌落度

减水率

1

基准硂配合比(kg/m3)

试拌20L材料用量(kg)

外加剂配合比(kg/m3)

2

基准硂配合比(kg/m3)

试拌20L材料用量(kg)

含固量

次数

称量瓶质量mo(g)

称量瓶加试样质量m1(g)

称量瓶加烘干后试样质量m3(g)

固体含量(%)

平均值(%)

1

2

含气量

试样

硂拌合物含气量(%)

集料含气量(%)

仪器测定含气量(%)

平均含气量(%)

PH值

1

平均值

1

2

2

3

备注Байду номын сангаас

审核:检验:

外加剂配合比(kg/m3)

3

基准硂配合比(kg/m3)

试拌20L材料用量(kg)

外加剂配合比(kg/m3)

减水率

三批试验减水率算数平均值=

塌落度1h经时变化量

1

出机时测得的塌落度

mm

平均值

密度

1

精密密度计测得该样品密度

g/mL

平均值

2

1h后测得的塌落度

mm

mm

2

精密密度计测得该样品密度为

g/mL

g/mL

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

混凝土外加剂原始记录数据

本文档记录了混凝土外加剂的原始数据,包括各种外加剂的投入比例、物理性能测试结果等。

1. 外加剂投入比例

在混凝土制作过程中,使用了以下外加剂及其投入比例:

•粉煤灰(Fly ash):10%

•矿渣粉(Ground granulated blast-furnace slag,GGBFS):15%

•高性能减水剂(Superplasticizer):2%

•泡沫稳定剂(Foaming agent):0.5%

2. 外加剂物理性能测试

为了评估混凝土外加剂的物理性能,进行了以下测试:

2.1. 粉煤灰物理性能测试

2.1.1. 流动性测试

使用泌水量(slump)测试方法,测量了不同粉煤灰投入比例下混凝土的流动性。

结果如下:

粉煤灰投入比例泌水量(mm)

0%150

5%160

10%140

15%130

2.1.2. 强度测试

对不同粉煤灰投入比例下的混凝土进行了强度测试,结果如下:

粉煤灰投入比例28天抗压强度(MPa)

0%40

5%45

10%50

15%55

2.2. 矿渣粉物理性能测试

2.2.1. 流动性测试

使用泌水量测试方法,测量了不同矿渣粉投入比例下混凝土的流动性。

结果如下:

矿渣粉投入比例泌水量(mm)

0%150

10%160

20%140

30%130

2.2.2. 强度测试

对不同矿渣粉投入比例下的混凝土进行了强度测试,结果如下:

矿渣粉投入比例28天抗压强度(MPa)

0%40

10%45

20%50

30%55

2.3. 高性能减水剂物理性能测试

2.3.1. 减水率测试

对高性能减水剂进行了减水率测试,结果如下:高性能减水剂投入比例减水率(%)

0%0

1%10

2%20

3%30

2.4. 泡沫稳定剂物理性能测试

2.4.1. 泡沫稳定性测试

通过观察泡沫稳定剂产生的泡沫稳定性进行了测试,结果如下:

泡沫稳定剂投入比例泡沫稳定性

0%不稳定

0.1%稳定

0.3%稳定

0.5%稳定

3. 结论

根据以上测试结果,可以得出以下结论:

•粉煤灰投入比例增加,混凝土的流动性下降,但抗

压强度增加。

•矿渣粉投入比例增加,混凝土的流动性下降,但抗

压强度增加。

•高性能减水剂投入比例增加,混凝土的减水率增加。

•泡沫稳定剂投入比例增加,混凝土的泡沫稳定性增

加。

以上数据可以作为后续混凝土外加剂配比和使用的参考依据。

以上是混凝土外加剂原始记录数据的文档,包括了外加剂

投入比例以及各种外加剂的物理性能测试结果。

这些数据可以为混凝土生产和使用过程提供参考依据,以确保混凝土的性能达到预期要求。