蜗轮蜗杆设计表

蜗轮蜗杆模数表

蜗轮蜗杆模数表蜗轮蜗杆传动是一种常见的传动方式,常用于工程机械、机床、起重设备等领域。

蜗轮蜗杆的模数是指蜗轮和蜗杆之间的齿槽尺寸的比值,它是决定蜗轮蜗杆传动性能的重要参数之一。

本文就蜗轮蜗杆模数的相关内容进行详细介绍。

一、蜗轮蜗杆模数的定义和意义蜗轮蜗杆传动是一种摩擦传动,蜗轮和蜗杆之间通过啮合传递力和运动。

蜗轮的直径和蜗杆的头顶直径之比叫做蜗轮蜗杆的模数,通常用字母M来表示。

蜗轮蜗杆的模数决定了蜗轮齿轮的强度和制造成本,也直接影响传动的传动比和效率。

较大的模数通常意味着更大的齿高和齿宽,因此能够传递更大的扭矩。

另一方面,较大的模数也意味着蜗轮和蜗杆的直径变大,制造成本也会相应增加。

因此,在实际应用中,需要根据具体情况选择合适的模数。

二、蜗轮蜗杆模数的选择因素1. 强度要求:蜗轮蜗杆传动需要承受一定的负载,因此需要具备足够的强度。

较大的模数意味着更大的齿高和齿宽,能够提供更好的强度和承载能力。

2. 温升要求:摩擦会产生热量,高温会导致润滑脂变质,影响传动效果。

较大的模数通常意味着更大的接触面积和更低的接触应力,有利于减少摩擦和热量产生。

3. 效率要求:蜗轮蜗杆传动的效率通常较低,选择合适的模数可以在一定程度上提高效率。

较小的模数通常意味着更小的摩擦力和更高的效率。

4. 制造成本:蜗轮蜗杆模数的选择还需要考虑制造成本。

较大的模数意味着更大的直径和更高的制造成本,因此在经济上需要做出合理的权衡。

三、蜗轮蜗杆模数的应用1. 工程机械:蜗轮蜗杆传动广泛应用于工程机械领域。

例如挖掘机、起重机、压路机等设备上的伸缩臂机构、行走机构等。

2. 机床:蜗轮蜗杆传动也常见于机床上的进给装置、升降台和旋转平台等部件。

3. 起重设备:蜗轮蜗杆传动在各类起重设备中也有广泛应用,例如桥式起重机、门座起重机、塔式起重机等。

4. 车辆传动:蜗轮蜗杆传动在一些特殊的车辆传动中也有应用,例如电动汽车的传动系统。

总之,蜗轮蜗杆模数是蜗轮蜗杆传动中的重要参数,它决定了传动的强度、效率和制造成本。

蜗杆直径系数表格

蜗杆直径系数表格篇一:蜗轮蜗杆基本参数计算5.8.3 蜗杆蜗轮基本参数及几何尺寸计算蜗杆直径系数蜗杆蜗轮的设计计算是以主剖面内的参数和几何关系为基准,在主剖面内有基本参数 m,α,z2,*=1,c =0.2。

但对于蜗杆而言,其分度圆直径 d1 还可以有无数个不同值。

由于工程中是采用与蜗杆尺寸基本相同的滚刀来加工蜗轮的,如果对应一种模数和压力角有无数个蜗杆直径,那么意味着一种模数和压力角就得备有无数把滚刀,这显然是不经济的。

为了限制蜗轮滚刀的数目及便于滚刀的标准化,工程上每一标准模数规定了一定数目的蜗杆分度圆直径 d1,也即规定比值(5.8.3-1) q 称为蜗杆直径系数蜗杆直径系数(diametric quotient),且已规定有标准值。

模数 m 和直径系数 q 的标准值见表 5.8.3-1。

蜗杆直径系数由上式可得蜗杆的分度圆半径为 5.8.3表 5.8.3-1 m q m q (7) 9 (11)1 14 8 1.52 13 (9) 8 (11) 10 2.5 3 12 12 14 9 16 (3.5) 4 11 18(4.5) 5(5.8.3-2)6 9 (11) 2510 (12) 20 8注:?.括号内的模数尽可能不用。

?.带括号的 q 值用于套在轴上的齿圈,需要提高蜗杆的刚度或蜗轮齿数较多的场合。

蜗杆分度圆柱螺旋线1导程角λ 蜗杆分度圆柱螺旋线导程角λ2如图 5.8.3-1 所示,蜗杆螺旋面与分度圆柱面的交线为螺旋线,设 z1=2,则有两条螺旋线。

将分度圆柱展成平面,则螺旋线展成斜直线。

图中与λ有关的参数有: H ?? 导程,且 H=z1Pa1Pa1 ?? 轴面齿距,即Pa1=πm 图 5.8.3-1 由图得由此看出影响λ大小的因素有 z1、q。

?.当 q 一定,蜗杆的齿数 z1 增多,螺旋线导程角λ增大; ?.当 z1 一定,蜗杆的直径系数 q 增大(也即直径 d1 增大),螺旋线导程角λ减小。

蜗轮蜗杆设计参数

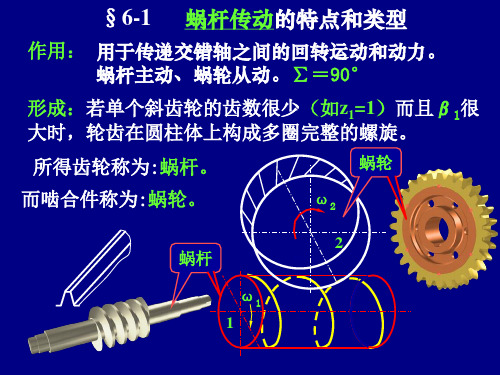

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

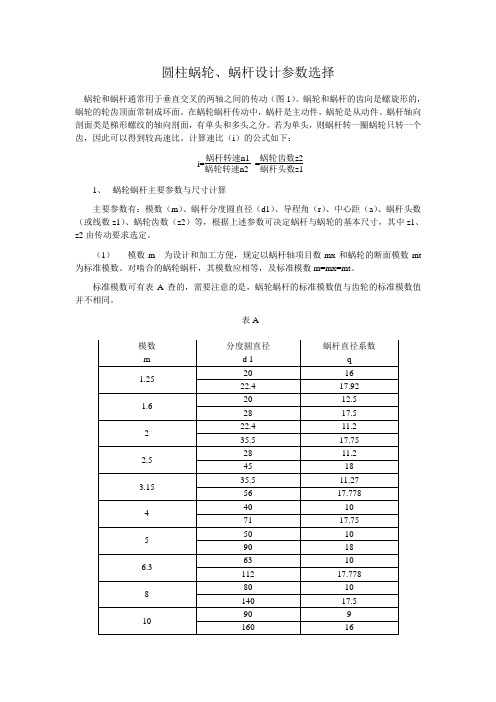

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2=蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。

蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。

即q=蜗杆分度圆直径模数=d1m d1=mq有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。

为导程角、导程和分度圆直径的关系。

tan r=导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长 =z1px d1π =z1πm πm q =z1q相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

(4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2间的关系式如下:a=d1+d22 =m q(q+z2)蜗轮各部尺寸如表C2、 蜗轮蜗杆的画法(1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参照图1图2.蜗轮蜗杆设计(2)设计原则:根据给定的中心距及传动比(或按照结构及设计的要求自定中心距和传动比)然后从蜗杆传动中心距标准值系列表中选取中心距的标准系列值,然后从经验公式先估算相关参数值,估算后在参考标准值系列表,确定标准值。

x第6章蜗轮蜗杆

设计:潘存云

圆柱蜗杆 环面蜗杆

阿基米德螺线

设计:潘存云

设计:潘存云

渐开线

基圆

设计:潘存云

γ

阿基米德蜗杆 2α

设计:潘存云

α

渐开线蜗杆

蜗杆旋向:左旋、右旋(常用)

判定方法:与螺旋和斜齿轮的旋向判断方法相同。

精度等级:

对于一般动力传动,按如下等级制造: v1<7.5 m/s ----7级精度; v1< 3 m/s ----8级精度; v1< 1.5 m/s ----9级精度;

2

2、1

1

蜗轮齿数z2 28~52

28~54 28~80

>40

4. 蜗杆的导程角λ 将分度圆柱展开得:

tgλ1=l/π d1 = z1 pa1/π d1 = mz1/d1

β1 λ1

设计:潘存云

设计:潘存云

pa1

l

d1

λ1

π d1

5.蜗杆直径系数q 加工时滚刀直径等参数与蜗杆分度圆直径等参数相 同,为了限制滚刀的数量,国标规定分度圆直径只 能取标准值,并与模数相配。

一般蜗杆:40 45 钢调质处理(硬度为220~250HBS) 蜗轮材料:vS >12 m/s时→ ZCuSn10P1锡青铜制造。

vS <12 m/s时→ ZCuSn5Pb5Zn5锡青铜(含锡量低) vS ≤6 m/s时→ ZCuAl10Fe3铝青铜。 vS <2 m/s时→球墨铸铁、灰铸铁。

二、蜗杆蜗轮的结构 蜗杆通常与轴制成一体 → 蜗杆轴

z1=4

η=0.87~0.92

开式传动: z1=1、2 η=0.60~0.70

举例:

例1:电动机驱动的普通圆柱蜗杆传动,如图所示。已知模数

蜗轮蜗杆(常见普通)的规格及尺寸

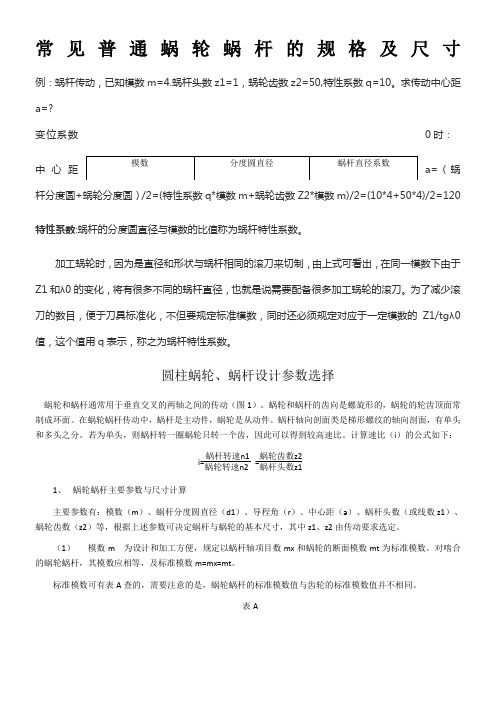

常见普通蜗轮蜗杆的规格及尺寸例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。

求传动中心距a=?变位系数0时:中心距a=(蜗杆分度圆+蜗轮分度圆)/2=(特性系数q*模数m+蜗轮齿数Z2*模数m)/2=(10*4+50*4)/2=120 特性系数:蜗杆的分度圆直径与模数的比值称为蜗杆特性系数。

加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一模数下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。

为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2 =蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

蜗轮蜗杆设计参数

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2=蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。

蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。

即q=蜗杆分度圆直径模数=d1m d1=mq有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。

为导程角、导程和分度圆直径的关系。

tan r=导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长 =z1px d1π =z1πm πm q =z1q相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

(4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2间的关系式如下:a=d1+d22 =m q(q+z2)蜗杆各部尺寸如表B蜗轮各部尺寸如表C2、 蜗轮蜗杆的画法(1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参照图1图2.。

蜗轮蜗杆的设计方案

了解蜗杆传动的特点,它的适用场合。

了解蜗杆传动的主要参数,如模数、压力角、螺旋头数、螺旋导程角、螺旋螺旋角、螺旋分度圆等。

•熟悉蜗杆、蜗轮构造,蜗杆与蜗轮常用什么材料制造,那个易被损害。

•掌握蜗杆传动效率低的机理,蜗杆传动中箱体内的润滑油温度过高有什么危害,如何降低。

第一节概述蜗杆传动是由蜗杆和蜗轮组成的(图3-52),用于传递交错轴之间的运动和动力,通常两轴交错角为90°。

在一般蜗杆传动中,都是以蜗杆为主动件。

从外形上看,蜗杆类似螺栓,蜗轮则很象斜齿圆柱齿轮。

工作时,蜗轮轮齿沿着蜗杆的螺旋面作滑动和滚动。

为了改善轮齿的接触情况,将蜗轮沿齿宽方向做成圆弧形,使之将蜗杆部分包住。

这样蜗杆蜗轮啮合时是线接触,而不是点接触。

蜗杆传动具有以下特点:1.传动比大,且准确。

通常称蜗杆的螺旋线数为螺杆的头数,若蜗杆头数为z 1,蜗轮齿数为z2,则蜗杆传动的传动比为2=n1/n2=z2/z1ω1/ωi=(3-60)通常蜗杆头数很少(z1=1~4),蜗轮齿数很多(z2=30~80),所以蜗杆传动可获得很大的传动比而使机构比较紧凑。

单级蜗杆传动的传动比i≤100~300;传递动力时常用i=5~83。

2.传动平稳、无噪声。

因蜗杆与蜗轮齿的啮合是连续的,同时啮合的齿对较多。

03.当蜗杆的螺旋升角小于啮合面的当量摩擦角时,可以实现自锁。

=0.4~0.45。

η=0.82~0.92。

具有自锁时,η=0.75~0.82;z1=3~4时,η=0.7~0.75;z1=2时,η4.传动效率比较低。

当z1=1时,效率5.因啮合处有较大的滑动速度,会产生较严重的摩擦磨损,引起发热,使润滑情况恶化,所以蜗轮一般常用青铜等贵重金属制造。

由于普通蜗杆传动效率较低,所以一般只适用于传递功率值在50~60kW以下的场合。

一些高效率的新型蜗杆传动所传递的功率可达500kW,圆周速度可达50 m/s。

第二节蜗杆传动的主要参数和几何尺寸本节只讨论普通圆柱蜗杆传动,或称阿基米德圆柱蜗杆传动(在垂直于蜗杆轴线的剖面中,齿廓线是一条阿基米德螺旋线,故称为阿基米德螺杆)。

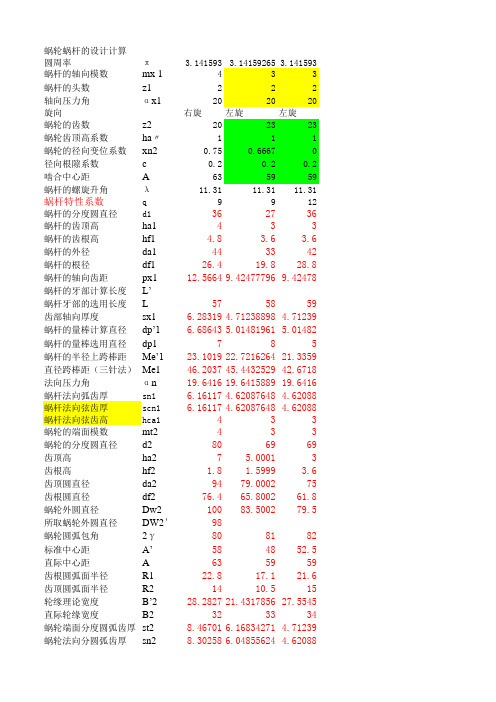

蜗轮蜗杆的设计计算

蜗轮蜗杆的设计计算圆周率π 3.141593 3.14159265 3.141593蜗杆的轴向模数mx 1433蜗杆的头数z1222轴向压力角αx1202020旋向右旋左旋左旋蜗轮的齿数z2202323蜗轮齿顶高系数ha〃111蜗轮的径向变位系数xn20.750.66670径向根隙系数c0.20.20.2啮合中心距A635959蜗杆的螺旋升角λ11.3111.3111.31蜗杆特性系数q9912蜗杆的分度圆直径d1362736蜗杆的齿顶高ha1433蜗杆的齿根高hf1 4.8 3.6 3.6蜗杆的外径da1443342蜗杆的根径df126.419.828.8蜗杆的轴向齿距px112.56649.424777969.42478蜗杆的牙部计算长度L’蜗杆牙部的选用长度L575859齿部轴向厚度sx1 6.283194.71238898 4.71239蜗杆的量棒计算直径dp’1 6.686435.01481961 5.01482蜗杆的量棒选用直径dp1785蜗杆的半径上跨棒距Me’123.101922.721626421.3359直径跨棒距(三针法)Me146.203745.443252942.6718法向压力角αn19.641619.641588919.6416蜗杆法向弧齿厚sn1 6.161174.62087648 4.62088蜗杆法向弦齿厚scn1 6.161174.62087648 4.62088蜗杆法向弦齿高hca1433蜗轮的端面模数mt2433蜗轮的分度圆直径d2806969齿顶高ha27 5.00013齿根高hf2 1.8 1.5999 3.6齿顶圆直径da29479.000275齿根圆直径df276.465.800261.8蜗轮外圆直径Dw210083.500279.5所取蜗轮外圆直径DW2′98蜗轮圆弧包角2γ808182标准中心距A’584852.5直际中心距A635959齿根圆弧面半径R122.817.121.6齿顶圆弧面半径R21410.515轮缘理论宽度B’228.282721.431785627.5545直际轮缘宽度B2323334蜗轮端面分度圆弧齿厚st28.467016.16834271 4.71239蜗轮法向分圆弧齿厚sn28.302586.04855624 4.62088蜗轮法向分圆弦齿厚scn28.287686.04080973 4.61742蜗轮法向分圆弦齿高hca27.215425.13265447 3.07736蜗轮法向固定弦齿厚Sgcn27.36455.36514843 4.09878蜗轮法向固定弦齿高hgca2 5.68584.04268364 2.26857蜗轮端面的基圆直径dbt275.175464.838790864.8388端面齿顶压力角αat236.894934.840849130.1724端面齿顶宽度se2 1.315781.28866817 2.13289外圆压力角39.90617外圆齿顶宽-1.86953。