配对齿轮参数全程计算

齿轮各参数计算公式知识讲解

齿轮各参数计算公式13-1什么是分度圆?标准齿轮的分度圆在什么位置上? 13-2 一渐开线,其基圆半径r b = 40 mm ,试求此渐开线压力角 =20。

处的半径r 和曲率半径p的大小。

13-3有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径 da = 106.40 mm ,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4两个标准直齿圆柱齿轮,已测得齿数 z i = 22、z 2 = 98,小齿轮齿顶圆直径d ai = 240 mm ,大 齿轮全齿高h = 22.5 mm ,试判断这两个齿轮能否正确啮合传动 ?名称 代号 计算公式 模数 m m=p/n =d/z=da/(z+2)(d 为分度圆直径齿距 P p= n m=t d/z 齿数 z z=d/m=n d/p 分度圆直径 d d=mz=da-2m齿顶圆直径 da da=m(z+2)=d+2m=p(z+2)/ n 齿根圆直径 df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶咼 ha ha=m=p/n 齿根高 hf hf=1.25m齿高 h h=2.25m 齿厚 s s=p/2= n m/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数 k k=z/9+0.5公法线长度ww=m[2.9521(k-0.5)+0.014z]模数齿轮计算公式 ,z 为齿数)13-5有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z i = 19、Z2 = 81,模数m= 5 mm,压力角=20°若将其安装成a' = 250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数Z1 = 21、Z2 = 66,模数m =3.5 mm,压力角 =20°正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

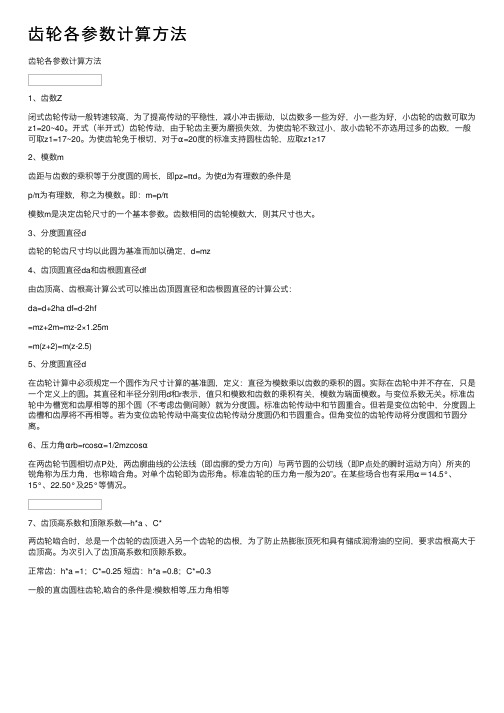

齿轮各参数计算方法

齿轮各参数计算⽅法齿轮各参数计算⽅法1、齿数Z闭式齿轮传动⼀般转速较⾼,为了提⾼传动的平稳性,减⼩冲击振动,以齿数多⼀些为好,⼩⼀些为好,⼩齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过⼩,故⼩齿轮不亦选⽤过多的齿数,⼀般可取z1=17~20。

为使齿轮免于根切,对于α=20度的标准⽀持圆柱齿轮,应取z1≥172、模数m齿距与齿数的乘积等于分度圆的周长,即pz=πd。

为使d为有理数的条件是p/π为有理数,称之为模数。

即:m=p/π模数m是决定齿轮尺⼨的⼀个基本参数。

齿数相同的齿轮模数⼤,则其尺⼨也⼤。

3、分度圆直径d齿轮的轮齿尺⼨均以此圆为基准⽽加以确定,d=mz4、齿顶圆直径da和齿根圆直径df由齿顶⾼、齿根⾼计算公式可以推出齿顶圆直径和齿根圆直径的计算公式:da=d+2ha df=d-2hf=mz+2m=mz-2×1.25m=m(z+2)=m(z-2.5)5、分度圆直径d在齿轮计算中必须规定⼀个圆作为尺⼨计算的基准圆,定义:直径为模数乘以齿数的乘积的圆。

实际在齿轮中并不存在,只是⼀个定义上的圆。

其直径和半径分别⽤d和r表⽰,值只和模数和齿数的乘积有关,模数为端⾯模数。

与变位系数⽆关。

标准齿轮中为槽宽和齿厚相等的那个圆(不考虑齿侧间隙)就为分度圆。

标准齿轮传动中和节圆重合。

但若是变位齿轮中,分度圆上齿槽和齿厚将不再相等。

若为变位齿轮传动中⾼变位齿轮传动分度圆仍和节圆重合。

但⾓变位的齿轮传动将分度圆和节圆分离。

6、压⼒⾓αrb=rcosα=1/2mzcosα在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受⼒⽅向)与两节圆的公切线(即P点处的瞬时运动⽅向)所夹的锐⾓称为压⼒⾓,也称啮合⾓。

对单个齿轮即为齿形⾓。

标准齿轮的压⼒⾓⼀般为20”。

在某些场合也有采⽤α=14.5°、15°、22.50°及25°等情况。

齿轮的基本参数和计算公式

齿轮的基本参数和计算公式齿轮是一种常见的机械元件,广泛应用于机械传动系统中。

了解齿轮的基本参数和计算公式对于正确设计和选择齿轮传动具有重要的意义。

下面将详细介绍齿轮的基本参数和计算公式。

一、齿轮的基本参数1.分度圆直径(D):齿轮两侧齿槽最低点所在的圆的直径,是齿轮设计的基本参数。

2.齿数(z):齿轮上的齿的数量。

齿数一般为整数,两个齿轮的齿数比可以决定齿轮传动的速比。

3.法向模数(m):齿轮的模数,是齿轮设计中的重要参数。

可以通过齿轮的公称齿数和分度圆直径来计算。

4.齿廓圆直径(D_a):位于齿槽底部的圆的直径,决定了齿轮传动的拓扑形状。

5.齿顶圆直径(D_f):齿槽的顶部所在的圆的直径,与齿槽的接触和传力能力有关。

6.齿底圆直径(D_b):齿槽底部所在的圆的直径,与齿槽的接触和传力能力有关。

7.齿距(p):相邻齿的中心距离,是齿轮传动中两个齿轮之间的齿距参数。

8.压力角(α):相接触齿廓线与法线之间的夹角,影响着齿轮接触性能和传力能力。

二、齿轮的计算公式1.模数(m)的计算公式:m=D/z2.齿距(p)的计算公式:p=πm3.弧齿高(h_a)和压力角(α)的计算公式:h_a = m(cos(α) + cos(α - φ))其中,φ为齿顶圆角。

4.齿顶高(h_f)和压力角(α)的计算公式:h_f = m(cos(α) + cos(α + φ))其中,φ为齿顶圆角。

5.齿厚(s)的计算公式:s = m(π/2 + tan(α) - α)6.齿廓圆直径(D_a)的计算公式:D_a=D+2m7.齿顶圆直径(D_f)的计算公式:D_f = D + 2m(cos(α) + cos(α + φ))8.齿底圆直径(D_b)的计算公式:D_b = D - 2m(cos(α) + cos(α - φ))需要注意的是,上述公式中齿顶圆角(φ)是一个常量,一般情况下取20°。

三、齿轮的计算过程1.根据传动比确定主动轮的分度圆直径和齿数。

齿轮的计算公式

齿轮的计算公式

齿轮的计算涉及到多个参数,如齿数、模数、压力角、齿轮直径等。

以下是齿轮计算中常用的一些公式:

齿数计算:

齿数(z)= 齿轮直径(D)/ 模数(m)

模数计算:

模数(m)= 齿轮直径(D)/ 齿数(z)

齿间距计算:

齿间距(P)= π×齿轮直径(D)/ 齿数(z)

齿轮直径计算:

齿轮直径(D)= 模数(m)×齿数(z)

压力角计算:

压力角(θ)= arccos((齿轮高度-齿顶高度)/ 模数)

这些公式用于计算齿轮的相关参数,可以根据已知的参数计算出其他参数。

在实际应用中,还需要考虑齿轮的模数系列、齿宽、轴向力等因素,并结合具体的设计要求进行计算和选择。

需要注意的是,齿轮设计和计算是一个复杂的领域,涉及到更多的因素和公式。

以上公式只是一些常用的基础计算公式,实际的齿轮设计可能需要更详细的分析和计算。

在实际应用中,建议参考相关齿轮设计手册、标准和专业工具来进行准确的齿轮计算和设计。

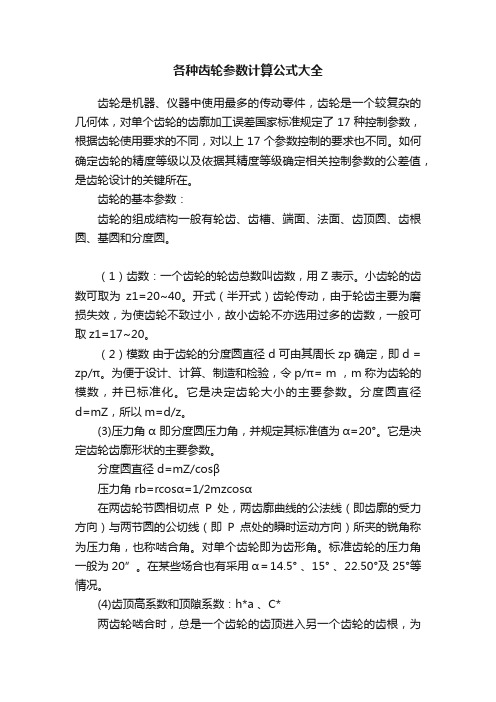

各种齿轮参数计算公式大全

各种齿轮参数计算公式大全齿轮是机器、仪器中使用最多的传动零件,齿轮是一个较复杂的几何体,对单个齿轮的齿廓加工误差国家标准规定了17种控制参数,根据齿轮使用要求的不同,对以上17个参数控制的要求也不同。

如何确定齿轮的精度等级以及依据其精度等级确定相关控制参数的公差值,是齿轮设计的关键所在。

齿轮的基本参数:齿轮的组成结构一般有轮齿、齿槽、端面、法面、齿顶圆、齿根圆、基圆和分度圆。

(1)齿数:一个齿轮的轮齿总数叫齿数,用Z表示。

小齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。

(2)模数由于齿轮的分度圆直径 d 可由其周长 zp 确定,即d = zp/π。

为便于设计、计算、制造和检验,令p/π= m ,m 称为齿轮的模数,并已标准化。

它是决定齿轮大小的主要参数。

分度圆直径d=mZ,所以m=d/z。

(3)压力角α 即分度圆压力角,并规定其标准值为α=20°。

它是决定齿轮齿廓形状的主要参数。

分度圆直径d=mZ/cosβ压力角rb=rcosα=1/2mzcosα在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

在某些场合也有采用α=14.5° 、15° 、22.50°及25°等情况。

(4)齿顶高系数和顶隙系数:h*a 、C*两齿轮啮合时,总是一个齿轮的齿顶进入另一个齿轮的齿根,为了防止热膨胀顶死和具有储成润滑油的空间,要求齿根高大于齿顶高。

为次引入了齿顶高系数和顶隙系数。

正常齿:h*a =1; C*=0.25 短齿:h*a =0.8; C*=0.3一对相互啮合的齿轮,模数、压力角必须相等。

标准齿轮的压力角(对单个齿轮而言即为齿形角)为20°齿轮参数计算公式大全:1. 内齿模数齿轮2. 直齿模数齿轮3. 斜齿模数齿轮4. 伞齿模数齿轮5. 变位模数齿轮6. 直齿径节齿轮7. 斜齿径节齿轮8. 齿条。

齿轮与齿条配合参数

齿轮与齿条配合参数(原创版)目录1.齿轮与齿条配合参数的概念2.齿轮与齿条配合参数的计算方法3.齿轮与齿条配合参数的选择原则4.齿轮与齿条配合参数对传动性能的影响5.结论正文一、齿轮与齿条配合参数的概念齿轮与齿条配合参数是指在齿轮传动系统中,齿轮与齿条之间的相互配合的尺寸参数。

主要包括齿轮的模数、压力角、齿数、齿宽、齿高以及齿条的齿数、齿宽等。

这些参数决定了齿轮与齿条之间的传动精度、载荷能力和使用寿命等方面的性能。

二、齿轮与齿条配合参数的计算方法1.齿轮模数和压力角的计算齿轮模数和压力角一般由设计人员根据传动系统的需求和齿轮的类型来选择。

在我国,常用的模数有 m=2~12,压力角有α=20°、25°和 30°。

2.齿轮齿数的计算齿轮齿数一般根据传动比和齿轮的转速来计算。

公式为:z1=n1/n2×z2,其中 n1 和 n2 分别为齿轮 1 和齿轮 2 的转速,z1 和 z2 分别为齿轮 1 和齿轮 2 的齿数。

3.齿条齿数的计算齿条齿数一般根据传动距离和齿轮的转速来计算。

公式为:z=L/n×z2,其中 L 为传动距离,n 为齿轮的转速,z2 为齿轮的齿数。

三、齿轮与齿条配合参数的选择原则1.保证传动精度齿轮与齿条配合参数的选择应保证齿轮与齿条之间的传动精度。

一般要求齿轮的齿向跳动和齿条的齿向跳动均应小于或等于设计要求。

2.考虑载荷能力齿轮与齿条配合参数的选择应考虑齿轮与齿条的载荷能力。

在满足传动精度的前提下,应选择较大的模数、压力角和齿数以提高齿轮与齿条的载荷能力。

3.考虑使用寿命齿轮与齿条配合参数的选择应考虑齿轮与齿条的使用寿命。

一般要求齿轮与齿条的材料具有良好的耐磨性和抗疲劳性能。

四、齿轮与齿条配合参数对传动性能的影响1.传动精度齿轮与齿条配合参数对传动精度的影响主要体现在齿轮的齿向跳动和齿条的齿向跳动。

选择合适的模数、压力角和齿数可以减小齿轮与齿条的齿向跳动,从而提高传动精度。

齿轮各参数计算公式

齿轮各参数计算公式模数齿轮计算公式:名称代码计算公式模数mm=p/π=d/z=da/(z+2)(d为分度圆直径,z为齿数)齿距pp=πm=πd/z齿数zz=d/m=πd/p分度圆直径dd=mz=da-2m齿顶圆直径dada=m(z+2)=d+2m=p(z+2)/π齿根圆直径dfdf=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高haha=m=p/π齿根高hfhf=1.25m齿高hh=2.25m齿厚ss=p/2=πm/2中心距aa=(z1+z2)m/2=(d1+d2)/2跨测齿数kk=z/9+0.5公法线长度ww=m[2.9521(k-0.5)+0.014z]13-1什么是毕业圈?标准齿轮的分度圆在哪里?13-2一渐开线,其基圆半径rb=40mm,试求此渐开线压力角?=20°处的半径r和曲率半径ρ的大小。

13-3有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径da=106.40mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4对于两个标准正齿轮,测量的齿数ZL=22和Z2=98,小齿轮顶圆直径DAL=240mm,大齿轮的全齿高H=22.5MM。

试着判断两个齿轮是否能正确啮合和驱动?13-5有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5mm,压力角?=20°。

如果安装为“=250mm”的齿轮传动,能否实现无齿隙啮合?为什么?此时顶部间隙(径向间隙)C为多少?13-6已知C6150车床主轴箱中有一个外啮合标准直齿圆柱齿轮,齿数Z1=21,Z2=66,模数M=3.5mm,压力角?=20°,正常牙齿。

尽量确定齿轮副的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7众所周知,标准渐开线直齿轮的顶圆直径为dal=77.5mm,齿数Z1=29。

现在需要设计一个与之啮合的大齿轮,变速器的安装中心距为a=145mm。

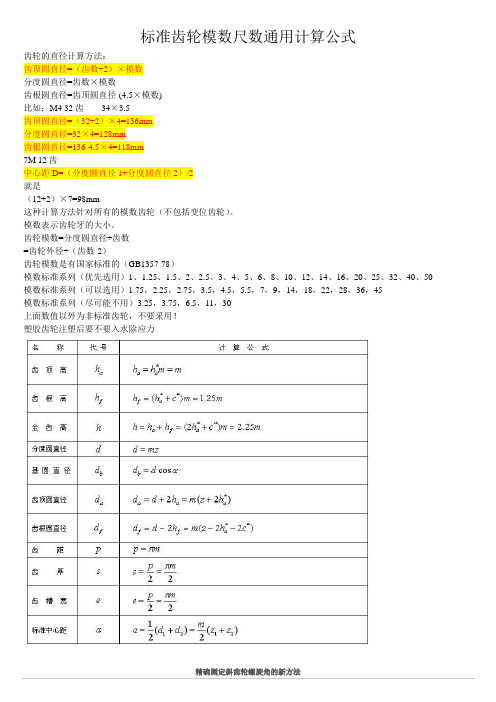

标准齿轮参数通用计算汇总

标准齿轮模数尺数通用计算公式齿轮的直径计算方法:齿顶圆直径=(齿数+2)×模数分度圆直径=齿数×模数齿根圆直径=齿顶圆直径-(4.5×模数)比如:M4 32齿34×3.5齿顶圆直径=(32+2)×4=136mm分度圆直径=32×4=128mm齿根圆直径=136-4.5×4=118mm7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2就是(12+2)×7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)齿轮模数是有国家标准的(GB1357-78)模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45模数标准系列(尽可能不用)3.25,3.75,6.5,11,30上面数值以外为非标准齿轮,不要采用!塑胶齿轮注塑后要不要入水除应力精确测定斜齿轮螺旋角的新方法Circular Pitch (CP)周节齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言径节与模数有这样的关系: m=25.4/DPCP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

算

结

果

基圆螺旋角

度分秒表示 0

0

基圆

0 0

方法1

起始圆直径

方法2

曲率半径 齿轮1 齿轮2 9.703919197 14.32177075

输入 计算

输入 计算

齿轮1 18

齿轮2 21

5 22.5 0 0.185 1 0.25 100 8 F H 26 27 0.35 1 0.25

350 408.3333333 单位:μ m 单位:μ m 4.898979486 4.582575695 79.0569415 79.0569415 28.28427125 28.28427125 88 88 44 44 44 44 18 18 55 55 27 27 24 24 22.5 0.021514481 0.032878801 25.73973646 0.500144231 0.500144231 100.0007212 -0.000721157 0.5 0.5 0.900782544 25.73887941 0.032875325 0.534836323 0.535 0.035 2.841698973 2.646088663 34.99485702 34.80970943 1.336779038 5.75 6.575

ቤተ መጻሕፍቲ ባይዱ

计

计

全齿高(h) 分度圆直径(d=mt×z) 基圆直径(db=mt×z×cosα t) 齿顶圆直径(da) 齿根圆直径(df) 分度圆柱上的螺旋导程(T) 从齿顶到基圆长曲率半径(ρ ) 齿形工作部分起始点曲率半径(ρ ') 有效啮合长度(L) 齿轮有效啮合起始圆直径(dG) 滚刀滚齿时的啮合角(invα "t) 用迭代法求α "t 无侧隙啮合时的中心距a" 无侧隙啮合时渐开线有效起始点曲率半径ρ G" 无侧隙啮合时齿轮有效啮合起始圆半径(rG") 滚刀的最小有效齿顶高ha' rcmax=(π mn-Sn-2ha'*tanα n)/(2cosα n) CJ=rcmax(1-sinα n) 由计算顶隙确定的齿根圆直径dfJ=d-2(ha'+CJ) 理论全圆角rcmax" CJ"=rcmax"(1-sinα n) 齿根圆直径rfJ=d-2*((ha*-xn)mn+CJ") 齿厚(Sn) 齿厚上偏差(Ess) 齿厚下偏差(Esi) 跨齿数(k) ---输入 跨齿数(k) ---计算 公法线长度(Wk) 公法线上偏差(Ewms) 公法线齿厚下偏差(Ewmi) 钢球直径(dp)---输入 钢球直径(dp)---计算 量棒所在中心圆压力角渐线函数(invα Mt) 量棒所在的中心圆压力角(α Mt) 量棒跨距(M名义值) invα Mt=invα t+dp/Zmcosα +Smax/d-π /Z 用迭代法求α Mt 跨棒距的最大值(Mmax) 跨棒距的公差(T) 滑动率(η ) 轴向力 Fx(N) 提醒 11.075 11.075 90 105 83.14915793 97.00735091 101.5 118.150 79.35 96 #DIV/0! #DIV/0! 29.10527244 33.723124 9.703919197 14.32177075 19.40135325 85.38411243 101.1478057 0.031280191 25.33856474 99.6660027 8.930565215 13.54841677 85.04588435 100.7207254 3.172518074 2.503692362 2.413456712 2.343437293 1.489866814 1.446642666 80.67523023 97.09932994 -0.5749199 -0.0518281 -0.354907579 -0.03199434 82.55981516 98.56398868 8.620276724 9.303729102 -0.072 -0.072 -0.144 -0.144 3 3 2.75 3.125 38.7775397 39.70711919 -0.079 -0.079 -0.121 -0.121 8.5 8.5 8.5 8.5 0.044988338 0.048144 28.39291568 28.99635047 103.0191098 119.0997072 0.044188338 0.047458286 28.23500134 28.86776518 102.8788637 118.9625906 0.140606352 0.13739588 1.978748511 1.370946427 0 0