铣削用量和铣削方式

铣工工艺第十三章铣刀几何参数和铣削用量的选择

铣工工艺第十三章铣刀几何参数和铣削用量的选择铣刀是铣削加工中最为重要的切削工具之一,其几何参数的选择对于加工质量、效率和刀具寿命有着重要的影响。

本章将介绍铣刀几何参数的选择原则和铣削用量的确定方法。

一、铣刀几何参数的选择原则1.刀尖半径(RE)的选择:刀尖半径的大小直接影响到切削力和表面质量。

在一般情况下,刀尖半径越大,切削力越小,表面质量越好。

但是,过大的刀尖半径会导致铣削面积减小,加工效率降低。

因此,需要根据具体情况选择合适的刀尖半径。

2.刀具倾角(AP)的选择:刀具倾角的大小决定了铣削切削力的方向和大小。

一般情况下,刀具倾角越大,切削力越小,表面质量越好。

但是,过大的刀具倾角会导致切削力的方向与进给方向夹角过大,容易引起振动和切削不稳定。

因此,需要根据具体情况选择合适的刀具倾角。

3.切削刃数(Z)的选择:切削刃数的选择与铣削切削力和切削效率有关。

一般情况下,切削刃数越多,每刃切削力越小,切削效率越高。

但是,过多的切削刃数会导致刀具刃间距过小,切削润滑效果差,容易引起刀具卡刃、切削热等问题。

因此,需要根据具体情况选择合适的切削刃数。

4.刀具材料的选择:刀具材料的选择直接影响到刀具的切削性能和寿命。

一般情况下,硬度较高、耐磨性好的刀具材料能够提高刀具的使用寿命。

常用的刀具材料有硬质合金、高速钢和陶瓷等。

需要根据具体情况选择合适的刀具材料。

二、铣削用量的选择方法铣削用量的选择是指切削速度、进给量和切削深度的确定。

铣削用量的选择直接影响到加工效率、表面质量和刀具寿命。

1.切削速度的选择:切削速度的选择应根据刀具材料、工件材料和切削润滑条件等因素综合考虑。

一般情况下,切削速度越高,加工效率越高,但是过高的切削速度会导致刀具温度升高,刀具寿命降低。

需要根据实际情况选择合适的切削速度。

2.进给量的选择:进给量的选择应根据切削力和切削表面质量的要求综合考虑。

一般情况下,进给量越大,加工效率越高,但是过大的进给量会导致切削力增大,切削表面质量降低。

第七章第三节铣削工艺方法

顺铣时,若丝杠 螺母间有间隙, 则会使工作台窜 动,进给不均, 易打刀。

工件装 夹可靠 性

刀具磨 损情况

垂直分力FN向上,工件需较 大的夹紧力。工件在该方向 易产生振动,对工件夹紧不 利。

刀刃沿已加工表面切入工件 ,工件的表面硬皮和杂质对 刀刃影响小。

铣刀对工件作用力 Fc在垂直方向分力 FN始终向下,对工件起压紧作用,切削 平稳,适于不易夹紧或细长薄板形工件 。

πdn vc 1000

vc——铣削速度,m/min d——铣刀直径,mm n——铣刀(或铣床主轴)转速,r/min

第七章 铣削

2.进给量

进给量——铣刀在进给运动方向上相对工件的单位 位移量。 通常有以下三种表达方式:

1)每转进给量 f 2)每齿进给量 fz 3)进给速度vf

三者的关系是:

vf=fn=fzzn

(1)铣削要素、铣削方式; (2)铣削方法

本节教学难点:

铣削要素、铣削方式

第七章 铣削

第三节 铣削工艺方法

一、铣削用量

铣削用量——铣削过程中所选用的切削用量。包括:

铣削速度vc 进给量 f 背吃刀量ap 铣削宽度ae

第七章 铣削

1.铣削速度

铣削速度——铣削时铣刀切削刃上选定点在主运 动中的线速度。通常以切削刃上离铣刀轴线距离最大 的点在1min内所经过的路程表示,单位为m/min。

n——铣刀(或铣床主轴) 转速,r/min

z——铣刀齿数

第七章 铣削

3.背吃刀量与铣削宽度

1)背吃刀量ap——是指在平行于铣刀轴线方向上测

得的切削层尺寸,单位为mm。

a)圆周铣削

b)端面铣削

圆周铣与端铣时的背吃刀量ap

第七章 铣削

数控铣削加工工艺范围及铣削方式

数控铣削加工工艺范围及铣削方式铣削是铣刀旋转作主运动,工件或铣刀作进给运动的切削加工方法。

铣削的主要工作及刀具与工件的运动形式如图所示。

在铣削过程中,根据铣床,铣刀及运动形式的不同可将铣削分为如下几种:(1)根据铣床分类根据铣床的结构将铣削方式分为立铣和卧铣.由于数控铣削一个工序中一般要加工多个表面,所以常见的数控铣床多为立式铣床。

(2)根据铣刀分类根据铣刀切削刃的形式和方位将铣削方式分为周铣和端铣.用分布于铣刀圆柱面上的刀齿铣削工作表面,称为周铣,如图6—2(a)所示;用分布于铣刀端平面上的刀齿进行铣削称为端铣,如图6—2(b)所示。

图中平行于铣刀轴线测量的切削层参数ap为背吃刀量.垂直于铣刀轴线测量的切削层参数ac为切削宽度,fz是每齿进给量.单独的周铣和端铣主要用于加工平面类零件,数控铣削中常用周、端铣组合加工曲面和型腔。

(3)根据铣刀和工件的运动形式公类根据铣刀和工作的相对运动将铣削方式分为顺铣和逆铣。

铣削时,铣刀切出工件时的切削速度方向与工件的进给方向相同,称为顺铣如图(6—3)a 所示;铣削时,铣刀切入工件时的切削速度方向与工件进给方向相反,称为逆铣,如图(6-3)b所示。

顺铣与逆铣比较:顺铣加工可以提高铣刀耐用度2~3倍,工件表面粗糙度值较小,尤其在铣削难加工材料时,效果更加明显。

铣床工作台的纵向进给运动一般由丝杠和螺母来实现,采用顺铣法加工时,对普通铣床首先要求铣床有消除进给丝杠螺母副间隙的装置,避免工作台窜动;其次要求毛坯表面没有破皮,工艺系统有足够的刚度。

如果具备这样的条件,应当优先考虑采用顺铣,否则应采用逆铣.目前生产中采用逆铣加工方式的比较多。

数控铣床采用无间隙的滚球丝杠传动,因此数控铣床均可采用顺铣加工.数控铣削主要特点(1)生产率高(2)可选用不同的铣削方式(3)断续切削(4)半封闭切削数控铣削主要加工对象(1)平面类零件加工面平行或垂直水平面,或加工面与水平面的夹角为定角的零件为平面类零件.目前,在数控铣床上加工的绝大多数零件属于平面类零件。

5.1铣削加工概述

1.周铣 1.周铣 的铣削方式

铣 削 方 式

a)逆铣

b)顺铣

逆铣和顺铣的比较

项目 逆铣 顺铣 切入a 为最大, 切入 c为最大,没有逆铣时 的滑行, 的滑行,冷硬程度大为减轻 已加工表面质量较高, ,已加工表面质量较高,刀 具寿命也比逆铣高。 具寿命也比逆铣高。但刀齿 切入时冲击大。 切入时冲击大。

b)端面铣削

a

铣 削 要 素

c

= EF sin κ r

= a f cos δ sin κ r

ψ由δ→0又从0→δ →0又从0→ 又从

ac由小→大→小 由小→ ac中间最大

ac max = a f sin κ r

2.铣削层要素 2.铣削层要素

切削公称宽度b (2)切削宽度aw(切削公称宽度 D) 切削宽度 主切削刃参加工作的长度,单位为mm。 主切削刃参加工作的长度,单位为 。

工作台 丝杠螺 母间的 接触情 况

在任一瞬时, 在任一瞬时,纵向进给力 Ff的方向都相同,并且与 的方向都相同, 进给运动v 的方向相反, 进给运动 f的方向相反, 的方向相同, 与F阻的方向相同,故丝 杠与螺母始终保持左侧接 进给平稳。 触,进给平稳。

逆铣和顺铣的选择

逆铣 铣床上没有消除丝杠螺 母之间侧隙装置时; 母之间侧隙装置时; 加工工件材料硬度较高 时。 顺铣 在切削用量较小(如精铣), 在切削用量较小(如精铣), 工作表面质量要求较高; 工作表面质量要求较高; 机床有消除丝杠螺母之间侧隙 装置时; 装置时; 对不易夹牢、薄而长的工件; 对不易夹牢、薄而长的工件; 易产生加工硬化的工件。 易产生加工硬化的工件。

a)圆周铣削 铣 削 要 素

直齿圆柱铣刀加工时: 直齿圆柱铣刀加工时: aw=ap 螺旋圆柱铣刀加工时: 螺旋圆柱铣刀加工时: aw由小→大→小 由小→

铣削用量进给量给速度

铣削用量进给量给速度————————————————————————————————作者:————————————————————————————————日期:铣削用量如何确定? 1. 铣削速度υ指铣刀旋转的圆周线速度,单位为m/min 。

2.计算公式:1000dnπυ=3. 式中 d ——铣刀直径,mm;n ——主轴(铣刀)转速,r/min;从上公式可得到主轴(铣刀)转速 dn πυ1000=表一铣削速度υ推荐表工件材料 硬度/HB 铣削速度υ/m/min高速钢铣刀 硬质合金铣刀 低、中炭钢<22021~40 60~150 225~290 15~36 54~115 300~425 9~15 36~75 高炭钢<220 18~36 60~130 225~325 14~21 53~105 325~375 8~21 36~48 375~425 6~10 35~45 合金钢 <220 15~35 55~120 225~325 10~24 37~80 325~425 5~9 30~60 工具钢 200~250 12~23 45~83 灰铸铁110~140 24~36 110~115 150~225 15~21 60~110 230~290 9~18 45~90 300~320 5~10 21~30 可锻铸铁110~160 42~50 100~200 160~200 24~36 83~120 200~240 15~24 72~110 240~280 9~11 40~60 铸 钢低炭100~150 18~27 68~105 中炭 100~160 18~27 68~105 160~200 15~21 60~90 200~240 12~21 53~75 钢炭 180~2409~18 53~80 铝合金 180~300 360~600 铜合金 45~100 120~190 镁合金180~270150~600进给量在铣削过程中,工件相对于铣刀的移动速度称为进给量。

铣削加工概述

2.卧式万能升降台铣床的运动

主运动——主轴 (铣刀)的回转运动。

横梁前后移动

进给运动——工 作台(工件)的纵向、 横向和垂直方向的移 动。

ห้องสมุดไป่ตู้

主轴转动

铣床的运动

工作台纵向移动

溜板横向移动 升降台垂直移动

3.卧式万能升降台铣床的传动路线

4.X6132型万能升降台铣床的性能及结构特点

(1)机床工作台的机动进给操纵手柄,操纵时 所指示的方向,就是工作台进给运动的方向,操 作时不易产生错误。

具总称,包括夹具、刀具、量具、检具、辅具、钳工 工具和工位器具等。

工艺装备的目的:保证加工的质量,提高劳动生

产率,改善劳动条件。

一、铣床上常用的夹具和工具

1.铣床上常用夹具和工具

刀杆与刀柄

万能立铣头 平口虎钳

压板

T形螺栓

阶梯垫铁

V形垫铁

回转工作台 万能分度头

2.平口虎钳

(1)平口虎钳的安装

11—主电动机 12—主轴变速机构 13—床身 14—回转盘

X5032立式升降台铣床

2、万能工具铣床

3、龙门铣床

X8126C万能工具铣床

X2016龙门铣床

三、铣床的加工范围和特点

1.铣床的加工范围

铣端平面

铣齿轮

铣V形槽

切断

铣台阶

铣花键轴

铣孔

铣特形面

铣圆弧

2.铣床的加工特点

(1)以铣刀的旋转运动为主运动,加工位置调整 方便。

2、端面铣(简称端铣)

端面铣(简称端铣)——用分布在铣刀端面上的切削 刃铣削并形成已加工表面的一种铣削方式。

3、混合铣削(简称混合铣)

混合铣削(简称混合铣)——是指在铣削时铣刀的圆 周刃与端面刃同时参与切削的铣削方式。

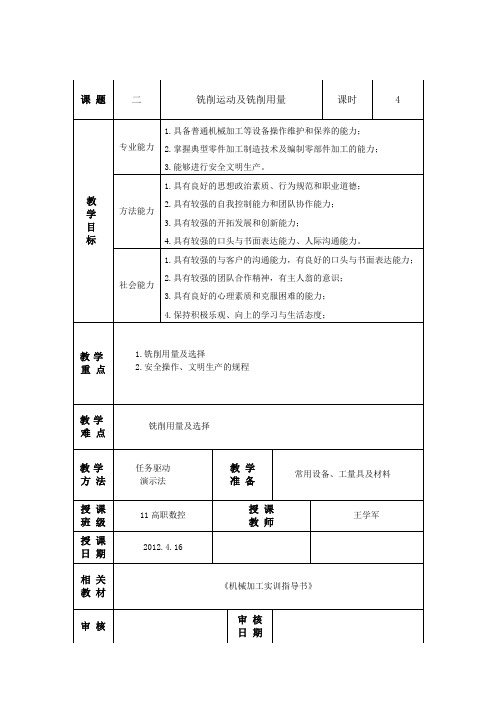

机械加工实训教案铣削运动及铣削用量

实训过程及时间分配主要实训环节及内容教学方法5′引起学生的注意提醒学生已进入车间开始实习一、组织教学检查学生的出勤和着装是否符合实习要求,然后引入新课。

二、导入新课通过车间现有的设备,对机械加工进行引入:机床零部件的制造往届学生优秀工件提问引发兴趣300′通过车间实物展示结合生活中的实例让学生能做到基本理解并且提高学生的学习兴趣二、入门指导(一)铣削的基本运动1、主运动:铣刀的旋转运动。

2、进给运动:使工件多余材料不断被去除的运动。

(1)断续进给运动:控制刀具切入被切削深度的进给运动,俗称调正吃刀深度。

(2)连续进给运动:沿着所要形成的工件表面的进给运动,俗称走刀进给运动按运动方向又有:沿工作台长度的纵向进给、沿工作台宽度方向的横向进给、沿垂直方向的垂直进给。

二、铣削用量铣削时的铣削用量由铣削速度、进给量、背吃刀量(铣削深度)和侧吃刀量(铣削宽度)四要素组成。

1.铣削速度(Vc):铣刀刀齿的线速度。

铣削速度与铣刀直径、铣刀转速有关,其计算公式如下:Vc——铣削速度(m/min)d——铣刀直径(mm)n——铣刀转速(r/min)2.进给量(ƒ):铣削时,工件在进给运动方向上相对刀具的移动量即为铣削时的进给量。

由于铣刀为多刃刀具,计算时按单位时间不同,有以下三种表示方法。

(1)进给速度(Vf):指工件对铣刀每分钟进给量(即每分钟工件沿进给方向移动的距离),其单位为mm/min。

机床上的铭牌为此值。

(2)每转进给量(ƒ):铣刀每转,工件沿进给方向移动的距离,其单位为mm/r。

(3)每齿进给量(ƒZ):铣刀每转过一个刀齿,工件沿进给方向移动的距离,其单位mm/z。

三者的关系为:Vf—每分钟进给量mm/minf—每转进给量mm/r n—铣刀转速r/minƒZ—每齿进给量mm/z Z—铣刀齿数讲授结合市场实例讲解,激发学生的学习兴趣3.背吃刀量(ap):又称铣削深度, 平行于铣刀轴线方向测量的切削层尺寸(切削层是指工件上正被刀刃切削着的那层金属),单位为mm。

铣削的基本知识

(1) 周铣时的顺铣与逆铣

周铣时的切削力对工作台的影响 a) 顺铣 b) 逆铣

(2) 端铣时的顺铣与逆铣 1) 对称铣削

2) 非对称铣削

非对称铣削 a) 非对称顺铣 b) 非对称逆铣

§ 1-4 切削液

一、切削液的作用

1. 冷却作用 2. 润滑作用 3. 冲洗作用

3. 三面刃铣刀的几何角度 切刀切削时各部分的名称和几何角度

主运动是切除工件表面多余材料所需的最基本的运动,是指直接切除工件上待切削层,使之转变为切屑的主要运动。 各类铣刀尺寸规格的标注

n——铣刀或铣床主轴转速,r/ min;

a) 周铣 b) 端铣

端铣刀有整体式、镶嵌式和机械夹紧式三种

凸半圆铣刀 凹半圆铣刀

(1)高速工具 简称高速钢,热处理后硬度可达63~70HRC,热硬 性温度达550 ~600℃,具有较好的切削性能,切削速度 一般为16 ~35 m/ min。 (2)硬质合金 硬质合金是将高硬度难熔的金属碳化物(如WC、 TiC、TaC、NbC 等)粉末,以钴或钼、钨为黏结剂, 用粉末冶金方法制成。

铣削的基本知识

§1-1 铣床简介

一、机床型号

1.机床型号编制方法

2. 机床的类代号

我国现将机床按工作原理划分为11 类,机床的类 代号用大写的汉语拼音字母表示,铣床的类代号是 “X”,读作“铣”。

3. 机床的通用特性代号

4. 机床的组、系代号

将每类机床划分为10 个组, 每个组又划分为10 个系(系列)。

游标卡尺的读数方法为: (1) 首先根据游标零线所处位置读出主尺在游 标零线前的整数部分的读数值。 (2) 其次判断游标上第几根刻线与主尺上的刻 线对准, 游标刻线的序号乘以该游标量具的分度值 即可得到小数部分的读数值。 (3) 最后将整数部分的读数值与小数部分的读 数值相加即为整个测量结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铣刀、铣削用量和铣削方式

理论课授课教案

3、顺铣与逆铣的区别:★

A顺铣:铣刀对工件作用力F c在垂直方向分力F N始终向下,对工件起压紧作用,切削平稳,适于不易夹紧或细长薄板形工件。

结合

9

板书设计1

§8.4 铣刀、铣削用量和铣削方式

一 铣刀 多齿刀具 1、 按用途划分 a 加工平面用铣刀 ① 圆柱形铣刀:卧式铣床 高速钢材料 应用:粗铣、半精铣平面 ② 端铣刀:一般在立式铣床、也可于卧式铣床 硬质合金、陶瓷刀齿 应用:粗、精铣平面 ③ 立铣刀: 铣小平面 ④ 三面刃铣刀:铣小平面 b 加工沟槽用铣刀 ① 立铣刀:沟槽、螺旋槽、孔、平面、曲面

② 三面刃铣刀:沟槽、阶台平面、侧面 ③ 锯片铣刀:窄槽、切断 ④ 角度铣刀:单、对称双角度铣刀或不对称双角铣刀 ⑤ 其它:键槽铣刀、槽铣刀、T 形槽铣刀和燕尾槽铣刀 c 加工特形面铣刀 整体式 2、按刀齿组合方式 镶齿式 机夹式(可转位式) 直齿式:冲击大 3、 按刀齿形状 螺旋齿式:逐渐切入切出,

切削平稳

二 铣削用量 1、铣削速度V c :切削刃选定点在主运动中的线速度。

V c =Π

dn/1000

每转进给量 f 2、进给量 每齿进给量 f z 每分进给量 v f

v f = f n = f z z n (mm/min) n ——铣刀转数 z ——铣刀齿数

板书设计2

3、铣削宽度a e :垂直于铣刀轴线方向和工件 进给方向上测得的铣削层尺寸。

同向——顺铣 2、 逆铣:铣刀对工件的作用力在进给方向上的

逆铣:水平方向分力F f 与工作台进给方向相

反,不窜动。

10

理论课授课教案(尾页)

11。