焦炭指标

国标一二三级冶金焦炭指标

国标一二三级冶金焦炭指标随着工业化进程的不断发展,冶金行业的需求也越来越大。

而焦炭作为冶金行业中的重要原料,其质量的优劣直接影响到冶金生产的效率和质量。

因此,我国制定了一系列国家标准,规定了焦炭的一二三级指标,以确保焦炭的质量符合国家要求。

一级焦炭指标一级焦炭是指在生产过程中经过高温炼焦、冷却后形成的焦炭。

其主要特点是固定碳含量高、灰分低、硫分低、挥发分低等。

一级焦炭的固定碳含量应不低于85%,灰分不超过12%,硫分不超过0.7%,挥发分不超过1.5%。

此外,一级焦炭的粒度应均匀,热值高,冷强度和烧损低,同时还要求具有一定的化学稳定性和机械强度。

二级焦炭指标二级焦炭是指在生产过程中经过高温炼焦、冷却后形成的焦炭。

其主要特点是固定碳含量适中、灰分适中、硫分适中、挥发分适中等。

二级焦炭的固定碳含量应不低于82%,灰分不超过14%,硫分不超过0.8%,挥发分不超过2.0%。

此外,二级焦炭的粒度应均匀,热值适中,冷强度和烧损适中,同时还要求具有一定的化学稳定性和机械强度。

三级焦炭指标三级焦炭是指在生产过程中经过高温炼焦、冷却后形成的焦炭。

其主要特点是固定碳含量低、灰分高、硫分高、挥发分高等。

三级焦炭的固定碳含量应不低于80%,灰分不超过16%,硫分不超过1.0%,挥发分不超过2.5%。

此外,三级焦炭的粒度应均匀,热值低,冷强度和烧损高,同时还要求具有一定的化学稳定性和机械强度。

总体来说,焦炭的质量对于冶金生产过程具有至关重要的影响。

我国的焦炭标准不仅规定了一二三级焦炭的指标,还对焦炭的生产、储存、运输等方面提出了严格的要求,以确保焦炭的质量稳定可靠。

未来,我国将继续加强焦炭标准的制定和执行,推动冶金行业的健康发展。

焦炭指标

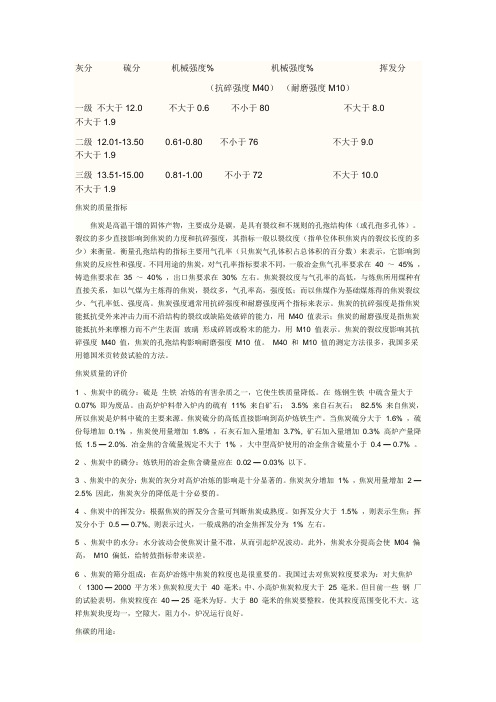

灰分硫分机械强度% 机械强度% 挥发分(抗碎强度M40)(耐磨强度M10)一级不大于12.0 不大于0.6 不小于80 不大于8.0不大于1.9二级12.01-13.50 0.61-0.80 不小于76 不大于9.0不大于1.9三级13.51-15.00 0.81-1.00 不小于72 不大于10.0不大于1.9焦炭的质量指标焦炭是高温干馏的固体产物,主要成分是碳,是具有裂纹和不规则的孔孢结构体(或孔孢多孔体)。

裂纹的多少直接影响到焦炭的力度和抗碎强度,其指标一般以裂纹度(指单位体积焦炭内的裂纹长度的多少)来衡量。

衡量孔孢结构的指标主要用气孔率(只焦炭气孔体积占总体积的百分数)来表示,它影响到焦炭的反应性和强度。

不同用途的焦炭,对气孔率指标要求不同,一般冶金焦气孔率要求在40 ~45% ,铸造焦要求在35 ~40% ,出口焦要求在30% 左右。

焦炭裂纹度与气孔率的高低,与炼焦所用煤种有直接关系,如以气煤为主炼得的焦炭,裂纹多,气孔率高,强度低;而以焦煤作为基础煤炼得的焦炭裂纹少、气孔率低、强度高。

焦炭强度通常用抗碎强度和耐磨强度两个指标来表示。

焦炭的抗碎强度是指焦炭能抵抗受外来冲击力而不沿结构的裂纹或缺陷处破碎的能力,用M40 值表示;焦炭的耐磨强度是指焦炭能抵抗外来摩檫力而不产生表面玻璃形成碎屑或粉末的能力,用M10 值表示。

焦炭的裂纹度影响其抗碎强度M40 值,焦炭的孔孢结构影响耐磨强度M10 值。

M40 和M10 值的测定方法很多,我国多采用德国米贡转鼓试验的方法。

焦炭质量的评价1 、焦炭中的硫分:硫是生铁冶炼的有害杂质之一,它使生铁质量降低。

在炼钢生铁中硫含量大于0.07% 即为废品。

由高炉炉料带入炉内的硫有11% 来自矿石;3.5% 来自石灰石;82.5% 来自焦炭,所以焦炭是炉料中硫的主要来源。

焦炭硫分的高低直接影响到高炉炼铁生产。

当焦炭硫分大于 1.6% ,硫份每增加0.1% ,焦炭使用量增加 1.8% ,石灰石加入量增加 3.7%, 矿石加入量增加0.3% 高炉产量降低 1.5 — 2.0%. 冶金焦的含硫量规定不大于1% ,大中型高炉使用的冶金焦含硫量小于0.4 — 0.7% 。

焦炭国标二级指标

焦炭国标二级指标

焦炭国标二级指标主要包括以下几个方面:

1.固定碳:固定碳含量应≥85%,这是二级焦炭的基本要求。

固定碳是影响焦炭质量的主要指标,其

含量越高,燃烧性能越好。

2.挥发分:挥发分含量应≤12%,是指在加热过程中从焦炭中挥发出的物质质量所占总质量的百分比。

3.灰分:焦炭中非燃烧物质和不燃物质所占的质量百分比称为灰分,国标规定灰分含量≤12%。

4.硫分:硫分是焦炭中一种重要的有害物质,对环境和人体健康有影响,国标二级焦炭的硫分含量

应≤0.8%。

此外,二级焦炭的标准还包括抗碎强度、耐磨强度等方面的要求。

具体来说,抗碎强度M40应在76.1-80.0之间,M25应在88.1-92.0之间;耐磨强度M10应不大于8.5%。

请注意,这些指标都是百分比形式表示的。

这些指标是对焦炭质量的具体要求,通过控制这些指标,可以得到优质的焦炭产品,满足工业生产需求。

同时,焦炭的质量指标也会根据不同的用途和行业标准有所差异。

焦炭指标

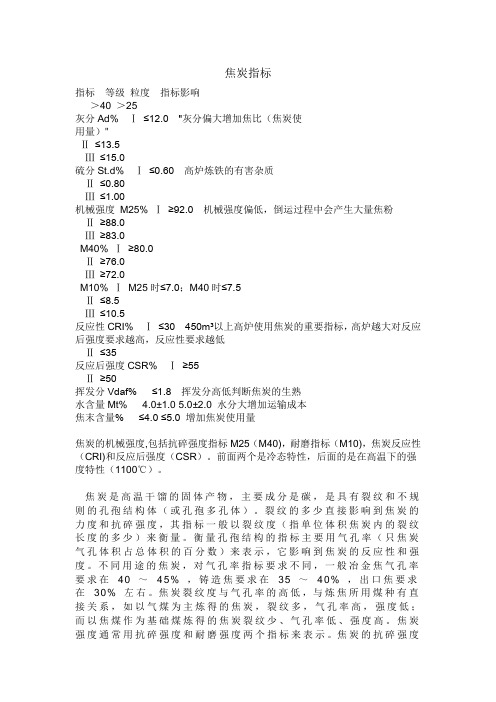

焦炭指标指标等级粒度指标影响>40 >25灰分Ad% Ⅰ≤12.0 "灰分偏大增加焦比(焦炭使用量)"Ⅱ≤13.5Ⅲ≤15.0硫分St.d% Ⅰ≤0.60 高炉炼铁的有害杂质Ⅱ≤0.80Ⅲ≤1.00机械强度M25% Ⅰ≥92.0 机械强度偏低,倒运过程中会产生大量焦粉Ⅱ≥88.0Ⅲ≥83.0M40% Ⅰ≥80.0Ⅱ≥76.0Ⅲ≥72.0M10% ⅠM25时≤7.0;M40时≤7.5Ⅱ≤8.5Ⅲ≤10.5反应性CRI% Ⅰ≤30 450m³以上高炉使用焦炭的重要指标,高炉越大对反应后强度要求越高,反应性要求越低Ⅱ≤35反应后强度CSR% Ⅰ≥55Ⅱ≥50挥发分Vdaf% ≤1.8 挥发分高低判断焦炭的生熟水含量Mt% 4.0±1.0 5.0±2.0 水分大增加运输成本焦末含量% ≤4.0 ≤5.0 增加焦炭使用量焦炭的机械强度,包括抗碎强度指标M25(M40),耐磨指标(M10),焦炭反应性(CRI)和反应后强度(CSR)。

前面两个是冷态特性,后面的是在高温下的强度特性(1100℃)。

焦炭是高温干馏的固体产物,主要成分是碳,是具有裂纹和不规则的孔孢结构体(或孔孢多孔体)。

裂纹的多少直接影响到焦炭的力度和抗碎强度,其指标一般以裂纹度(指单位体积焦炭内的裂纹长度的多少)来衡量。

衡量孔孢结构的指标主要用气孔率(只焦炭气孔体积占总体积的百分数)来表示,它影响到焦炭的反应性和强度。

不同用途的焦炭,对气孔率指标要求不同,一般冶金焦气孔率要求在40 ~45% ,铸造焦要求在35 ~40% ,出口焦要求在30% 左右。

焦炭裂纹度与气孔率的高低,与炼焦所用煤种有直接关系,如以气煤为主炼得的焦炭,裂纹多,气孔率高,强度低;而以焦煤作为基础煤炼得的焦炭裂纹少、气孔率低、强度高。

焦炭强度通常用抗碎强度和耐磨强度两个指标来表示。

焦炭的抗碎强度是指焦炭能抵抗受外来冲击力而不沿结构的裂纹或缺陷处破碎的能力,用M40 值表示;焦炭的耐磨强度是指焦炭能抵抗外来摩檫力而不产生表面玻璃形成碎屑或粉末的能力,用M10 值表示。

干熄准一级焦炭指标

干熄准一级焦炭指标

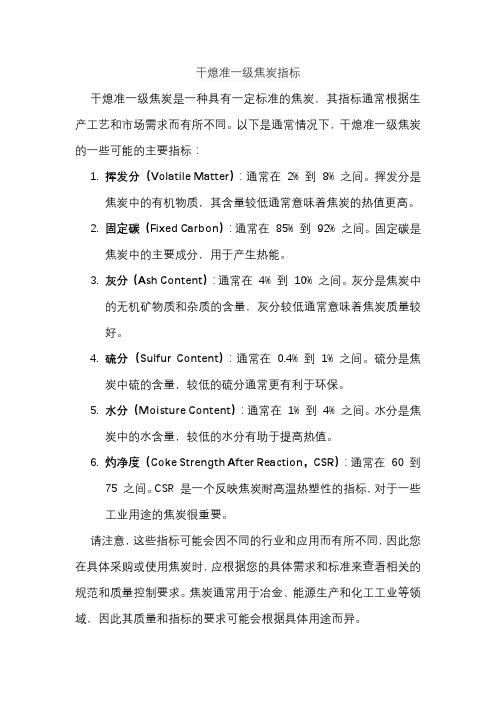

干熄准一级焦炭是一种具有一定标准的焦炭,其指标通常根据生产工艺和市场需求而有所不同。

以下是通常情况下,干熄准一级焦炭的一些可能的主要指标:

1.挥发分(Volatile Matter):通常在2% 到8% 之间。

挥发分是

焦炭中的有机物质,其含量较低通常意味着焦炭的热值更高。

2.固定碳(Fixed Carbon):通常在85% 到92% 之间。

固定碳是

焦炭中的主要成分,用于产生热能。

3.灰分(Ash Content):通常在4% 到10% 之间。

灰分是焦炭中

的无机矿物质和杂质的含量,灰分较低通常意味着焦炭质量较好。

4.硫分(Sulfur Content):通常在0.4% 到1% 之间。

硫分是焦

炭中硫的含量,较低的硫分通常更有利于环保。

5.水分(Moisture Content):通常在1% 到4% 之间。

水分是焦

炭中的水含量,较低的水分有助于提高热值。

6.灼净度(Coke Strength After Reaction,CSR):通常在60 到

75 之间。

CSR 是一个反映焦炭耐高温热塑性的指标,对于一些

工业用途的焦炭很重要。

请注意,这些指标可能会因不同的行业和应用而有所不同,因此您在具体采购或使用焦炭时,应根据您的具体需求和标准来查看相关的规范和质量控制要求。

焦炭通常用于冶金、能源生产和化工工业等领域,因此其质量和指标的要求可能会根据具体用途而异。

焦炭指标的测定方法

焦炭指标的测定方法

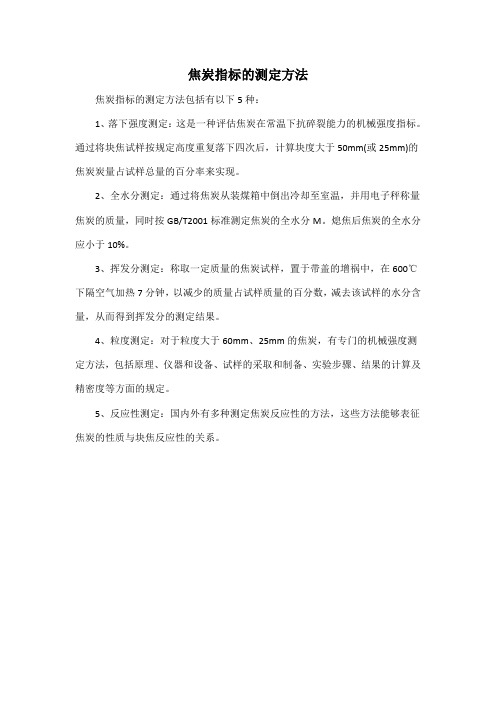

焦炭指标的测定方法包括有以下5种:

1、落下强度测定:这是一种评估焦炭在常温下抗碎裂能力的机械强度指标。

通过将块焦试样按规定高度重复落下四次后,计算块度大于50mm(或25mm)的焦炭炭量占试样总量的百分率来实现。

2、全水分测定:通过将焦炭从装煤箱中倒出冷却至室温,并用电子秤称量焦炭的质量,同时按GB/T2001标准测定焦炭的全水分M。

熄焦后焦炭的全水分应小于10%。

3、挥发分测定:称取一定质量的焦炭试样,置于带盖的增祸中,在600℃下隔空气加热7分钟,以减少的质量占试样质量的百分数,减去该试样的水分含量,从而得到挥发分的测定结果。

4、粒度测定:对于粒度大于60mm、25mm的焦炭,有专门的机械强度测定方法,包括原理、仪器和设备、试样的采取和制备、实验步骤、结果的计算及精密度等方面的规定。

5、反应性测定:国内外有多种测定焦炭反应性的方法,这些方法能够表征焦炭的性质与块焦反应性的关系。

焦炭质量评价指标

焦炭质量指标焦炭是高温干馏固体产物,主要成分是碳,具有裂纹和不规则孔孢结构体(或孔孢多孔体)。

裂纹多少直接影响到焦炭粒度和抗碎强度,指标一般以裂纹度(单位体积焦炭内裂纹长度多少)来衡量。

衡量孔孢结构指标主要用气孔率(焦炭气孔体积占总体积百分数)来表示,它影响到焦炭反应性和强度。

不同用途焦炭,对气孔率指标要求不同,一般冶金焦气孔率要求 40 ~ 45% ,铸造焦要求 35 ~40% ,出口焦要求 30% 左右。

焦炭裂纹度与气孔率高低,与炼焦所用煤种有直接关系,如以气煤为主炼得焦炭,裂纹多,气孔率高,强度低;而以焦煤作为基础煤炼得焦炭裂纹少、气孔率低、强度高。

焦炭强度用抗碎强度和耐磨强度表示。

焦炭抗碎强度是指焦炭能抵抗受外来冲击力而不沿结构裂纹或缺陷处破碎的能力,用 M40 表示;焦炭耐磨强度是指焦炭能抵抗外来摩檫力而不形成碎屑或粉末的能力,用 M10 表示。

焦炭裂纹度影响其抗碎强度 M40 值,焦炭孔孢结构影响耐磨强度 M10 值。

M40 和 M10 值测定方法我国采用德国米贡转鼓试验方法。

焦炭质量评价1 、硫分:硫是生铁冶炼有害杂质之一,使生铁质量降低。

在炼钢生铁中硫含量大于 0.07% 即为废品。

由高炉炉料带入炉内的硫有 11% 来自矿石; 3.5% 来自石灰石; 82.5% 来自焦炭,所以焦炭是炉料中硫主要来源。

焦炭硫分高低直接影响高炉炼铁生产。

当焦炭硫分大于 1.6% ,硫份每增加 0.1% ,焦炭使用量增加 1.8% ,石灰石加入量增加 3.7%, 矿石加入量增加 0.3% 高炉产量降低1.5 - 2.0%. 冶金焦含硫量规定不大于 1% ,大中型高炉使用冶金焦含硫量小于0.4 - 0.7% 。

2 、磷分:炼铁用冶金焦含磷量应在 0.02 - 0.03% 以下。

3 、灰分:焦炭灰分对高炉冶炼影响显着。

焦炭灰分增加 1% ,焦炭用量增加 2 - 2.5% 。

4 、挥发分:根据焦炭挥发分含量可判断焦炭成熟度。

焦炭煤炭指标

焦炭(兰炭)指标指标等级粒度指标影响灰分A d% Ⅰ≤12.0 "灰分偏大增加焦比(焦炭使用量)"Ⅱ≤13.5Ⅲ≤15.0硫分S t.d% Ⅰ≤0.60 高炉炼铁的有害杂质Ⅱ≤0.80Ⅲ≤1.00机械强度M25% Ⅰ≥92.0 机械强度偏低,倒运过程中会产生大量焦粉Ⅱ≥88.0Ⅲ≥83.0M40% Ⅰ≥80.0Ⅱ≥76.0Ⅲ≥72.0M10% ⅠM25时≤7.0;M40时≤7.5Ⅱ≤8.5Ⅲ≤10.5反应性CRI% Ⅰ≤30 450m³以上高炉使用焦炭的重要指标,高炉越大对反应后强度要求越高,反应性要求越低Ⅱ≤35Ⅲ——反应后强度CSR% Ⅰ≥55Ⅱ≥50Ⅲ——挥发分V daf% ≤1.8 挥发分高低判断焦炭的生熟水含量Mt% 4.0±1.0 5.0±2.0 水分大增加运输成本焦末含量% ≤4.0 ≤5.0 增加焦炭使用量煤炭指标第一个指标:水分。

煤中水分分为内在水分、外在水分、结晶水和分解水。

煤中水分过大是,不利于加工、运输等,燃烧时会影响热稳定性和热传导,炼焦时会降低焦产率和延长焦化周期。

现在我们常报的水份指标有:1、全水份(Mt),是煤中所有内在水份和外在水份的总和,也常用Mar表示。

通常规定在8%以下。

2、空气干燥基水份(Mad),指煤炭在空气干燥状态下所含的水份。

也可以认为是内在水份,老的国家标准上有称之为“分析基水份”的。

第二个指标:灰分指煤在燃烧的后留下的残渣。

不是煤中矿物质总和,而是这些矿物质在化学和分解后的残余物。

灰分高,说明煤中可燃成份较低。

发热量就低。

同时在精煤炼焦中,灰分高低决定焦炭的灰分。

能常的灰分指标有空气干燥基灰分(Aad)、干燥基灰分(Ad)等。

也有用收到基灰分的(Aar)。

第三指标:挥发份(全称为挥发份产率)V指煤中有机物和部分矿物质加热分解后的产物,不全是煤中固有成分,还有部分是热解产物,所以称挥发份产率。

挥发份大小与煤的变质程度有关,煤炭变质量程度越高,挥发份产率就越低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

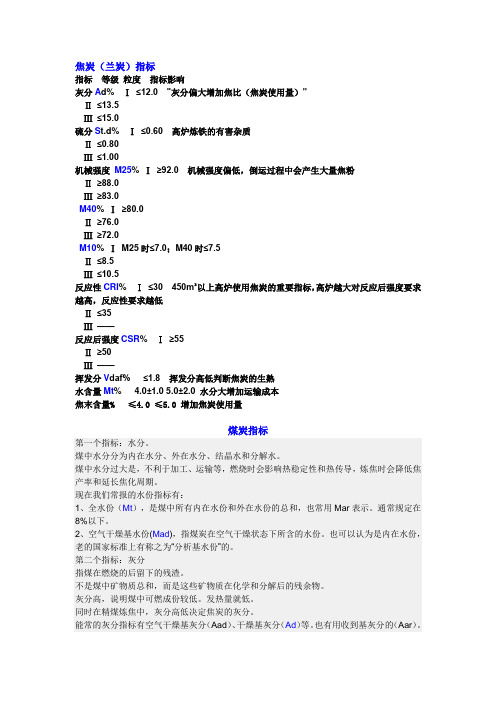

焦炭指标

指标等级粒度指标影响

>40 >25

灰分Ad% Ⅰ≤12.0 "灰分偏大增加焦比(焦炭使

用量)"

Ⅱ≤13.5

Ⅲ≤15.0

硫分St.d% Ⅰ≤0.60 高炉炼铁的有害杂质

Ⅱ≤0.80

Ⅲ≤1.00

机械强度M25% Ⅰ≥92.0 机械强度偏低,倒运过程中会产生大量焦粉

Ⅱ≥88.0

Ⅲ≥83.0

M40% Ⅰ≥80.0

Ⅱ≥76.0

Ⅲ≥72.0

M10% ⅠM25时≤7.0;M40时≤7.5

Ⅱ≤8.5

Ⅲ≤10.5

反应性CRI% Ⅰ≤30 450m³以上高炉使用焦炭的重要指标,高炉越大对反应后强度要求越高,反应性要求越低

Ⅱ≤35

反应后强度CSR% Ⅰ≥55

Ⅱ≥50

挥发分Vdaf% ≤1.8 挥发分高低判断焦炭的生熟

水含量Mt% 4.0±1.0 5.0±2.0 水分大增加运输成本

焦末含量% ≤4.0 ≤5.0 增加焦炭使用量

焦炭的机械强度,包括抗碎强度指标M25(M40),耐磨指标(M10),焦炭反应性(CRI)和反应后强度(CSR)。

前面两个是冷态特性,后面的是在高温下的强度特性(1100℃)。

焦炭是高温干馏的固体产物,主要成分是碳,是具有裂纹和不规则的孔孢结构体(或孔孢多孔体)。

裂纹的多少直接影响到焦炭的力度和抗碎强度,其指标一般以裂纹度(指单位体积焦炭内的裂纹长度的多少)来衡量。

衡量孔孢结构的指标主要用气孔率(只焦炭气孔体积占总体积的百分数)来表示,它影响到焦炭的反应性和强度。

不同用途的焦炭,对气孔率指标要求不同,一般冶金焦气孔率要求在40 ~45% ,铸造焦要求在35 ~40% ,出口焦要求在30% 左右。

焦炭裂纹度与气孔率的高低,与炼焦所用煤种有直接关系,如以气煤为主炼得的焦炭,裂纹多,气孔率高,强度低;而以焦煤作为基础煤炼得的焦炭裂纹少、气孔率低、强度高。

焦炭强度通常用抗碎强度和耐磨强度两个指标来表示。

焦炭的抗碎强度

是指焦炭能抵抗受外来冲击力而不沿结构的裂纹或缺陷处破碎的

能力,用M40 值表示;焦炭的耐磨强度是指焦炭能抵抗外来摩檫力而不产生表面玻璃形成碎屑或粉末的能力,用M10 值表示。

焦炭的裂纹度影响其抗碎强度M40 值,焦炭的孔孢结构影响耐磨强度M10 值。

M40 和M10 值的测定方法很多,我国多采用德国米贡转鼓试验的方法。

焦炭质量的评价

1 、焦炭中的硫分:硫是生铁冶炼的有害杂质之一,它使生铁质量降低。

在炼钢生铁中硫含量大于0.07% 即为废品。

由高炉炉料带入炉内的硫有11% 来自矿石; 3.5% 来自石灰石;82.5% 来自焦炭,所以焦炭是炉料中硫的主要来源。

焦炭硫分的高低直接影响到高炉炼铁生产。

当焦炭硫分大于 1.6% ,硫份每增加

0.1% ,焦炭使用量增加 1.8% ,石灰石加入量增加 3.7%, 矿石加入量增加0.3% 高炉产量降低 1.5 — 2.0%. 冶金焦的含硫量

规定不大于1% ,大中型高炉使用的冶金焦含硫量小于0.4 —0.7% 。

2 、焦炭中的磷分:炼铁用的冶金焦含磷量应在0.02 — 0.03% 以下。

3 、焦炭中的灰分:焦炭的灰分对高炉冶炼的影响是十分显著的。

焦炭灰分增加1% ,焦炭用量增加 2 — 2.5% 因此,焦炭灰分的降低是十分必要的。

4 、焦炭中的挥发分:根据焦炭的挥发分含量可判断焦炭成熟度。

如挥发分大于 1.5% ,则表示生焦;挥发分小于0.

5 — 0.7%, 则表示过火,一般成熟的冶金焦挥发分为1% 左右。

5 、焦炭中的水分:水分波动会使焦炭计量不准,从而引起炉况波动。

此外,焦炭水分提高会使M04 偏高,M10 偏低,给转鼓指标带来误差。

6 、焦炭的筛分组成:在高炉冶炼中焦炭的粒度也是很重要的。

我国过去对焦炭粒度要求为:对大焦炉(1300 — 2000 平方米)焦炭粒度大于40 毫米;中、小高炉焦炭粒度大于25 毫米。

但目前一些钢厂的试验表明,焦炭粒度在40 — 25 毫米为好。

大于80 毫米的焦炭要整粒,使其粒度范围变化不大。

这样焦炭块度均一,空隙大,阻力小,炉况运行良好。