公差对照表

合集下载

新旧公差代号对照表

je

r6,s6

②

db

g6

ga

n6

p6①

jf

r6

dc

f7

gb

m6 n6①

jb3

u8

dd

e8

gc

k6

jc3

s7

de

d8

gd

js6

ja4

④

df

c8

ga3

n7

p7①

jb4

④

d3

h7

gb3

m7

jc4

④

dc3

f8

gc3

k7

je6

④

d4

h8,h9

③

gd3 j7,js7 ②

dc4

f9

de4

d9,d10

注: ① 仅1~3mm尺寸分段使用。

d5

h10

d6

h11

② 不同尺寸分段分别与不同的新的代号相近似。

dc6

d11

dd6 b11,c10,c11 ②

③ 介于两者之间。

de6

a11,b11

②

d7

h12,h13

③

④ 没有适当的相似代号。

dc7 b12,C12,C13 ②

2、 基轴制配合的孔(尺寸至500mm)

间隙配合

过渡配合

过盈配合

旧国标 新国标

新旧公差代号对照表

1、基孔制配合的轴(尺寸至500mm)

间隙配合

过渡配合

过盈配合

旧国标 新国标

备注 旧国标 新国标 备注 旧国标 新国标 备注

d1

h5

ga1

n5

p5①

jb1

s5

s6①

db1

公差对照表

对未来公差领域发展的展望

智能化公差设计

随着人工智能和大数据技术的发展,未来有望实现智能化公差设计 ,通过算法自动优化公差分配,提高设计效率和准确性。

高精度测量技术

随着测量技术的不断进步,未来有望实现更高精度的测量和检测, 为公差控制提供更可靠的数据支持。

绿色环保理念

未来公差领域的发展将更加注重绿色环保理念,通过优化设计和生 产工艺,减少资源消耗和环境污染。

典型零件公差配合实例分析

轴与孔的配合:轴与孔是机械中最常 见的配合之一。在选择公差配合时, 需要考虑轴与孔的使用要求、加工成 本以及装配工艺等因素。例如,对于 需要承受较大载荷或要求较高定位精 度的轴与孔配合,可以选择较紧的公 差配合,如H7/h6;而对于一般传动 或定位要求不高的场合,可以选择较 松的公差配合,如H8/f7。

07

总结与展望

本次课程重点内容回顾

公差定义及分类

详细解释了公差的含义,包括尺 寸公差、形位公差等,并介绍了 不同类型的公差及其应用场景。

公差与配合

阐述了公差与配合的关系,包括 基孔制、基轴制等配合制度,以 及公差带的概念和应用。

公差对照表的使用

介绍了如何查阅和使用公差对照 表,包括理解表中的符号、数值 及其含义,以及如何根据实际需 求选择合适的公差等级。

不同等级对应不同的公差数值,高级别公差等级对加工精度 和成本要求更高。

角度尺寸公差带形状和大小

形状

角度尺寸公差带通常为扇形,其形状由基本尺寸和公差值共同确定。

大小

公差带的大小取决于公差值,公差值越大,公差带越宽;公差值越小,公差带越窄。

角度尺寸公差标注方法

01

标注格式

一般采用“±公差数值”或“基 本尺寸±公差数值”的形式进行 标注。

常用公差标准

对称度一般公差 (ISO2768 )

0.2 0.4 0.6

0.3 0300-1000 >10003000 0.4 0.5

0.8 1.5

1 2

角度或垂直公差(ISO13920)或(GB/T 19804-2005) 1000以上 ±3 ±6 ±9 ±18

1200mm 那么这个部位的垂直度就要这样计算:以较短的边300mm 换算成0.3m×6(左侧的公差表)=1.8mm。 那么它的垂直度公差为1.8mm(其它尺寸以此类推)

0.02 0.05 0.1

表2-垂直度一般公差 较短一边名义长度的垂直度公差(ISO2768 )

0-100

圆周跳动一般公差

公差等 名义长度的对称度公差单位:mm 级 0-100 >100-300 >300-1000 >10003000 H 0.5 K 0.6 0.8 1 L 0.6 1 1.5 2

公差等 级 A B C D 计算及四舍五入的公差,t,mm/m 400以内 ±6 ±13 ±18 ±26 400~1000 ±4.5 ±9 ±13 ±22

±1 ±2 ±3

±1 ±2 ±4

±4 ±7 ±9 ±12 ±16 直度、平面度、平行度公差(ISO13920)或(GB/T 19804-2005) 公称尺寸L(对应表面的较长边)的范围mm

/ ±0.5 ±1 ±1.5 >1000~2000 F±0.5/ M±1.2 / C±3

公差等级

>4000~ 8000 ±4 ±8 ±16 ±26

公差等 级 E F G H

>30~120 >120~400

>400~ 1000 ±1.5 ±3 ±5.5 ±9

>1000~ 2000 公差 ±2 ±4.5 ±9 ±14

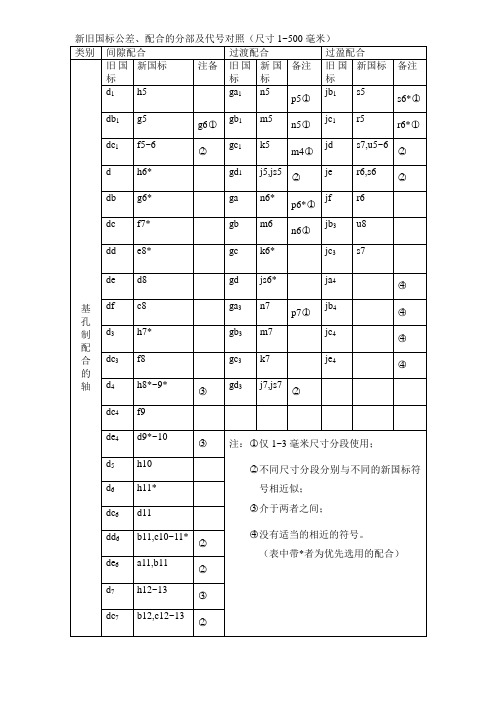

新旧国标公差对照表

新旧国标公差、配合的分部及代号对照(尺寸1~500毫米)

类别

间隙配合

过渡配合

过盈配合

基

孔

制

配

合

的

轴

旧国标

新国标

注备

旧国标

新国标

备注

旧国标

新国标

备注

d1

h5

ga1

n5

p5

jb1

s5

s6*

db1

g5

g6

gb1

m5

n5

jc1

r5

r6*

dc1

f5~6

gc1

k5

m4

jd

s7,u5~6

d

h6*

gd1

j5,js5

注备

旧国标

新国标

注备

D1

H6

Ga1

N6

Jd

U7,S7

Db1

G6

Gb1

M6

Je

B7~8

Dc1

F7

Gc1

K6

Jb3

U8

D

H7*

Gd1

J6,Js6

Db

G7*

Ga

N7*

Dc

F8*

Gb

M7

K7*

Dd

E8~9*

Gc

K7*

Js7*

De

D8~9

Gd

J7

D3

H8*

Ga3

N8

D4

H8~9*

Gb3

M8

Dc4

F9

Gc3

K8

不同尺寸分段分别与不同的新国标符号相近似;

介于两者之间;

没有适当的相近的符号。

(表中带*者为优先选用的配合)

类别

间隙配合

过渡配合

过盈配合

基

孔

制

配

合

的

轴

旧国标

新国标

注备

旧国标

新国标

备注

旧国标

新国标

备注

d1

h5

ga1

n5

p5

jb1

s5

s6*

db1

g5

g6

gb1

m5

n5

jc1

r5

r6*

dc1

f5~6

gc1

k5

m4

jd

s7,u5~6

d

h6*

gd1

j5,js5

注备

旧国标

新国标

注备

D1

H6

Ga1

N6

Jd

U7,S7

Db1

G6

Gb1

M6

Je

B7~8

Dc1

F7

Gc1

K6

Jb3

U8

D

H7*

Gd1

J6,Js6

Db

G7*

Ga

N7*

Dc

F8*

Gb

M7

K7*

Dd

E8~9*

Gc

K7*

Js7*

De

D8~9

Gd

J7

D3

H8*

Ga3

N8

D4

H8~9*

Gb3

M8

Dc4

F9

Gc3

K8

不同尺寸分段分别与不同的新国标符号相近似;

介于两者之间;

没有适当的相近的符号。

(表中带*者为优先选用的配合)

我国新旧公差对照表

旧国标

D1 Db 1 Dc

1

D

Db

Dc

Dd

De

D3

D4 Dc 4 De

4

D5

D6 Dc 6 Dd 6 De

6

D7 De

7

基轴制配合的轴(尺寸 1~500 毫米)

间隙配合

过渡配合

新国标 H6 G6 F7 H7 G7 F8 E8-9 D8-9 H8 H8-9 F9

D9-10 H10

备注

旧国标 Ga

1 Gb 1 Gc 1 Gd

4

d9-10

○3

h10

h11

d11

b11,c10-1 1 a11,b11

h12-13

b12,c12-1 3

过盈配合

新国标

s5

r5 s7,u56 r6,s6

备注 s6

○1 r6

○1 ○2

r6

u8

s7

○4

○4

○4

○4

注:○1 仅 1~3 毫米尺寸分段使用; ○2 不同尺寸分段分别与不同的新国标符号相近似; ○3 介于两者之间; ○4 没有适当的似符号。

1 gb 1 gc 1 gd

1

ga

gb

gc

gd ga 3 gb 3 gc 3 gd

3

过渡配合

新国标 备注

n5

m5

k5 j5,js 5 n6

m6

p5○1 n5○1 m4 ○1 ○2 p6○1 n6○1

k6

js6

n7Leabharlann p7○1m7k7

j7,js

○2

7

旧国 标

jb 1 jc

1

jd

je

jf jb 3 jc 3 ja 4 jb 4 jc 4 je

公差对照表

约6.2

0.7 NO.3

14(+0/-0.8) 5.2(+/-0.2) 3.73-4.36

约7.7

0.9 NO.3

二.頭型: BINDING HEAD (JMB)

头下R角 P-插规/深

頭徑

頭高 十字穴深度 M十字宽 MAX 度规

6.3(+0/-0.5) 1.9(+/-0.15) 1.01~1.53

约3.6

日制头型深度标准公差

一.頭型: PIN HEAD (JMP)

头下R角 P-插规/深

頭徑

頭高

十字穴深度 十字宽 MAX 度规

5.5(+0/-0.5) 2.0(+/-0.15) 0.86~1.43

约3.5

0.4 NO.2

6.0(+0/-0.5) 2.3(+/-0.15) 1.15~1.73

约3.8

0.4 NO.2

規格 M 3.0 M 3.5 M 4.0 M 4.5 M 5.0 M 6.0 M 8.0

規格 M 3.0 M 3.5 M 4.0 M 4.5 M 5.0 M 6.0 M 8.0

規格 M 3.0 M 3.5 M 4.0 M 4.5 M 5.0 M 6.0 M8.0

規格 M 3.0 M 3.5 M 4.0 M 4.5 M 5.0 M 6.0 M8.0

0.4 NO.2

7.3(+0/-0.5) 2.2(+/-0.2) 1.30~1.83

约3.9

0.4 NO.2

8.3(+0/-0.5) 2.5(+/-0.2) 1.60~+0/-0.6) 2.8(+/-0.2) 1.99~2.53

新旧国标公差对照表

注备

旧国标

新国标

注备

D1

H6

Ga1

N6

Jd

U7,S7

Db1

G6

Gb1

M6

Je

B7~8

Dc1

F7

Gc1

K6

Jb3

U8

D

H7*

Gd1

J6,Js6

Db

G7*

Ga

N7*

Dc

F8*

Gb

M7

K7*

Dd

E8~9*

Gc

K7*

Js7*

De

D8~9

Gd

J7

D3

H8*

Ga3

N8

D4

H8~9*

Gb3

M8

Dc4

F9

Gc3

K8

不同尺寸分段分别与不同的新国标符号相近似;

介于两者之间;

没有适当的相近的符号。

(表中带*者为优先选用的配合)

d5

h10

d6

h11*

dc6

d11

dd6

b11,c10~11*

de6

a11,b11

d7

h12~13

dc7

b12,c12~13

类别

间隙配合

过盈配合

过渡配合

基

轴

制

配

合

的

孔

ቤተ መጻሕፍቲ ባይዱ旧国标

新国标

注备

旧国标

新国标

je

r6,s6

db

g6*

ga

n6*

p6*

jf

r6

dc

f7*

gb

m6

n6

jb3

u8

dd

e8*

旧国标

新国标

注备

D1

H6

Ga1

N6

Jd

U7,S7

Db1

G6

Gb1

M6

Je

B7~8

Dc1

F7

Gc1

K6

Jb3

U8

D

H7*

Gd1

J6,Js6

Db

G7*

Ga

N7*

Dc

F8*

Gb

M7

K7*

Dd

E8~9*

Gc

K7*

Js7*

De

D8~9

Gd

J7

D3

H8*

Ga3

N8

D4

H8~9*

Gb3

M8

Dc4

F9

Gc3

K8

不同尺寸分段分别与不同的新国标符号相近似;

介于两者之间;

没有适当的相近的符号。

(表中带*者为优先选用的配合)

d5

h10

d6

h11*

dc6

d11

dd6

b11,c10~11*

de6

a11,b11

d7

h12~13

dc7

b12,c12~13

类别

间隙配合

过盈配合

过渡配合

基

轴

制

配

合

的

孔

ቤተ መጻሕፍቲ ባይዱ旧国标

新国标

注备

旧国标

新国标

je

r6,s6

db

g6*

ga

n6*

p6*

jf

r6

dc

f7*

gb

m6

n6

jb3

u8

dd

e8*

铸件尺寸公差对照表

铸件尺寸公差对照表铸件尺寸公差对照表如下:1. 铸件线性尺寸公差:- 长度公差:±0.1mm、±0.2mm、±0.5mm、±1.0mm等;- 宽度公差:±0.1mm、±0.2mm、±0.5mm、±1.0mm等;- 高度公差:±0.1mm、±0.2mm、±0.5mm、±1.0mm等。

2. 铸件角度公差:- 直角度公差:±0.5°、±1.0°、±2.0°等;- 锐角度公差:±1.0°、±2.0°、±5.0°等;- 钝角度公差:±1.0°、±2.0°、±5.0°等。

3. 铸件曲面公差:- 曲面度公差:±0.05mm、±0.1mm、±0.2mm等;- 圆度公差:±0.05mm、±0.1mm、±0.2mm等;- 平面度公差:±0.05mm、±0.1mm、±0.2mm等。

4. 铸件位置公差:- 平行度公差:±0.05mm、±0.1mm、±0.2mm等;- 垂直度公差:±0.05mm、±0.1mm、±0.2mm等;- 同轴度公差:±0.1mm、±0.2mm、±0.5m m等。

注意:以上仅为示例,实际铸件尺寸公差对照表可能根据具体情况有所不同。

在制定具体的铸件尺寸公差对照表时,需要考虑材料特性、工艺要求、功能需求等因素,并根据相关的国家或行业标准进行规定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

§ 9--1 表面粗糙度

零件图中除了视图和尺寸之外,还应具备加工和检验零 件的技术要求。技术要求主要有: 零件的表面粗糙度。 尺寸公差、形状公差和位置公差。 对零件的材料、热处理和表面修饰的说明。 对于特殊加工和检验的说明。

一、表面粗糙度的基本概念

表示零件表面具有较小间距和峰谷所组成的微观几何形 状特性,称为表面粗糙度。

最小极限尺寸: 49.992

上偏差 = 最大极限尺寸 – 基本尺寸 代号:孔为 ES ,轴为 es 。 下偏差 = 最不极限尺寸 – 基本尺寸 代号:孔为EI,轴为ei 。

尺寸公差(简称公差):允许尺寸的变动量。 公差 = 最大极限尺寸 – 最小极限尺寸 = 上偏差 – 下偏差

例:一根轴的直径为 500.008

φ

RY2.5 RY2.5

0.8 6.3

§9—2 公差与配合简介

一、公差与配合的基本概念 1、零件的互换性

● 互换性: 同一批零件,不经挑选和辅助加工,任取一个就可

顺利地装到机器上去,并满足机器的性能要求。 ● 保证零件具有互换性的措施:

由设计者确定合理的配合要求和尺寸公差大小。 ● 公差:在满足设计要求的条件下,规定零件实际 尺寸允许的变动量。

Ry

中线

l

轮廓谷底线

三、表面粗糙度的代号(符)号及其标注

1、表面粗糙度的符号

a1、a2——粗糙度高度参数代号及其 数

值( μm );

a1 a2

b

b——加工要求、镀覆、表面处理或其它

c(f)

说明等;

ed

c——样长度(mm)或波纹度( μm );

d——加工纹理方向符号;

e——加工余量(mm)

f——粗糙度间距参数值(mm)或轮廓支

在上述三个符号的长边上均可加一横线;用于标注有关参 数和说明。

在上述三个符号上均可加一小圆,表示所有表面具有相 同的表面粗糙度要求。

2、表面粗糙度参数:

表面粗糙度参数的单位是m。

注写Ra时,只写数值; 注写Rz、Ry时,应同时注出Rz、 Ry和数值。

只注一个值时,表示为上限值;注两个值时,表示为 上限值和下限值。

★ 零件上连续要素 及重复要素(孔、槽、 齿等)的表面,其表 面粗糙度代号只注一 次。

6.2

抛光 12.5 1.6

★ 齿轮、渐开线花键的 工作表面,在图中没有表 示出齿形时,其粗糙度代 号可注在分度线上。螺纹 表面需要标注表面粗糙度 时,标注在螺纹尺寸线上。

★ 同一表面上有不同表 面粗糙度要求时,应用细 实线分界,并注出尺寸与 表面粗糙度代号。

承长度率。

符号

意 义及说 明

基本符号,表示表面可用任何方法获得。当不加注粗糙度 参数值或有关说明时,仅适用于简化代号标注。

基本符号加一短划,表示表面是用去除材料的方法获得。 如车、铣、磨、剪切、抛光、腐蚀、电火花加工、气割等。

基本符号加一小圆,表示表面是用不去除材料方法获得。 如铸、锻、冲压变形、热轧、冷轧、粉未冶金等,或者是用 于保持原供应状况的表面(包括保持上道工序的状况)。

上偏差 = 50.008 - 50 = 0.008 下偏差 = 49.992 – 50 = -0.008 公差 = 50.008-49.992 = 0.016 或 = 0.008-(-0.008) =0.016

零线:在公差带图(公差与配合图解)中确定偏差的 一条基准直线,即零偏差线。通常以零线表示 基本尺寸。

尺寸公差带(简称公差带): 在公差带图中,由代表 上、下偏差的两条直线所限定的区域。

3)、 当不允许任何实测值超差时,应在参数值的右侧加 注max或同时标注max和min。

3.2max 1.6min

用去除材料的方法获得的表面, Ra的最大值 为3.2m,最小值为1.6m。

铣 3.2

用去除材料的方法获得的表面, Ra的上限值为 3.2m,加工方法为铣制。

四、表面粗糙度代号在图样上的标注

例如:

3.2

用任何方法获得的表面, Ra的上限值为3.2m。

3.2 1.6

用去除材料的方法获得的表面, Ra的上限值为3.2m,

下限值为1.6m。

Ry3.2 用任何方法获得的表面, Ry的上限值为3.2m。

说明:

1)、标注轮廓算术平均偏差Ra时,可省略符号Ra。

2)、 当标注上限值或上限值与下限值时,允许实测值中 有 16%的测值超差。

★ 在同一图样上每一表面只注一次粗糙度代号,且应注 在可见轮廓线、尺寸界线、引出线或它们的延长线上,并 尽可能靠近有关尺寸线。

★ 当零件的大部分表面具有相同的粗糙度要求时,对其

中使用最多的一种,代(符)号,可统一注在图纸的右上

角。加注 “其余”二字。 例如:

C×45ο

其余 25

φ φ M φ

★ 在不同方向的

2、基本术语 基本尺寸: 它是设计给定的尺寸; 极限尺寸 :允许尺寸变化的两个极限值,它是

以基本尺寸为基数来确定的。 尺寸偏差(简称偏差):某一尺寸减其基本尺寸

所得的代数差,分别称为上偏差和下 偏差。 例:一根轴的直径为 500.008 基本尺寸: 50

最大极限尺寸: 50.008

表面粗糙度对零件的配合性质、耐磨性、强度、抗腐性 密封性、外观要求等影响很大,因此,零件表面的粗糙度的 要求也有不同。一般说来,凡零件上有配合要求或有相对运 动的表面,表面粗糙度参数值要小。

二、评定表面粗糙度的参数

★ 轮廓算术平均偏差——Ra ★ 微观不平度十点高度——Rz ★ 轮廓最大高度——Ry

优先选用轮廓算术平均偏差Ra

在零件表面一段取样长度L(用于判断表面是轮廓线上的点到中线

的距离中线以上,y为正值;反之y为负值。Ra是轮廓偏差

绝对值,用公式表示为:

或:

n Ra=1/n ∑i=1|yi |

R

a

1 l

l

0

y(

x)dx

轮廓峰顶线

Ra y

y Yv

表面上标注时,代

3.2

号中的数字及符号

的方向必须按图中

的规定标注。

★ 代号中的数字

方向应与 尺寸数 字的方向 一致。

3.2

★ 符号的尖端必 须从材料 外指向 表面。

30° 3.2

3.2 3.2

30° 3.2

★ 当零件所有表面都有 相同表面粗糙度要求时, 可在图样右上角统一标注 代号。

★ 对不连续的同一表面, 可用细实线相连,其表 面粗糙度代号可注一次。

零件图中除了视图和尺寸之外,还应具备加工和检验零 件的技术要求。技术要求主要有: 零件的表面粗糙度。 尺寸公差、形状公差和位置公差。 对零件的材料、热处理和表面修饰的说明。 对于特殊加工和检验的说明。

一、表面粗糙度的基本概念

表示零件表面具有较小间距和峰谷所组成的微观几何形 状特性,称为表面粗糙度。

最小极限尺寸: 49.992

上偏差 = 最大极限尺寸 – 基本尺寸 代号:孔为 ES ,轴为 es 。 下偏差 = 最不极限尺寸 – 基本尺寸 代号:孔为EI,轴为ei 。

尺寸公差(简称公差):允许尺寸的变动量。 公差 = 最大极限尺寸 – 最小极限尺寸 = 上偏差 – 下偏差

例:一根轴的直径为 500.008

φ

RY2.5 RY2.5

0.8 6.3

§9—2 公差与配合简介

一、公差与配合的基本概念 1、零件的互换性

● 互换性: 同一批零件,不经挑选和辅助加工,任取一个就可

顺利地装到机器上去,并满足机器的性能要求。 ● 保证零件具有互换性的措施:

由设计者确定合理的配合要求和尺寸公差大小。 ● 公差:在满足设计要求的条件下,规定零件实际 尺寸允许的变动量。

Ry

中线

l

轮廓谷底线

三、表面粗糙度的代号(符)号及其标注

1、表面粗糙度的符号

a1、a2——粗糙度高度参数代号及其 数

值( μm );

a1 a2

b

b——加工要求、镀覆、表面处理或其它

c(f)

说明等;

ed

c——样长度(mm)或波纹度( μm );

d——加工纹理方向符号;

e——加工余量(mm)

f——粗糙度间距参数值(mm)或轮廓支

在上述三个符号的长边上均可加一横线;用于标注有关参 数和说明。

在上述三个符号上均可加一小圆,表示所有表面具有相 同的表面粗糙度要求。

2、表面粗糙度参数:

表面粗糙度参数的单位是m。

注写Ra时,只写数值; 注写Rz、Ry时,应同时注出Rz、 Ry和数值。

只注一个值时,表示为上限值;注两个值时,表示为 上限值和下限值。

★ 零件上连续要素 及重复要素(孔、槽、 齿等)的表面,其表 面粗糙度代号只注一 次。

6.2

抛光 12.5 1.6

★ 齿轮、渐开线花键的 工作表面,在图中没有表 示出齿形时,其粗糙度代 号可注在分度线上。螺纹 表面需要标注表面粗糙度 时,标注在螺纹尺寸线上。

★ 同一表面上有不同表 面粗糙度要求时,应用细 实线分界,并注出尺寸与 表面粗糙度代号。

承长度率。

符号

意 义及说 明

基本符号,表示表面可用任何方法获得。当不加注粗糙度 参数值或有关说明时,仅适用于简化代号标注。

基本符号加一短划,表示表面是用去除材料的方法获得。 如车、铣、磨、剪切、抛光、腐蚀、电火花加工、气割等。

基本符号加一小圆,表示表面是用不去除材料方法获得。 如铸、锻、冲压变形、热轧、冷轧、粉未冶金等,或者是用 于保持原供应状况的表面(包括保持上道工序的状况)。

上偏差 = 50.008 - 50 = 0.008 下偏差 = 49.992 – 50 = -0.008 公差 = 50.008-49.992 = 0.016 或 = 0.008-(-0.008) =0.016

零线:在公差带图(公差与配合图解)中确定偏差的 一条基准直线,即零偏差线。通常以零线表示 基本尺寸。

尺寸公差带(简称公差带): 在公差带图中,由代表 上、下偏差的两条直线所限定的区域。

3)、 当不允许任何实测值超差时,应在参数值的右侧加 注max或同时标注max和min。

3.2max 1.6min

用去除材料的方法获得的表面, Ra的最大值 为3.2m,最小值为1.6m。

铣 3.2

用去除材料的方法获得的表面, Ra的上限值为 3.2m,加工方法为铣制。

四、表面粗糙度代号在图样上的标注

例如:

3.2

用任何方法获得的表面, Ra的上限值为3.2m。

3.2 1.6

用去除材料的方法获得的表面, Ra的上限值为3.2m,

下限值为1.6m。

Ry3.2 用任何方法获得的表面, Ry的上限值为3.2m。

说明:

1)、标注轮廓算术平均偏差Ra时,可省略符号Ra。

2)、 当标注上限值或上限值与下限值时,允许实测值中 有 16%的测值超差。

★ 在同一图样上每一表面只注一次粗糙度代号,且应注 在可见轮廓线、尺寸界线、引出线或它们的延长线上,并 尽可能靠近有关尺寸线。

★ 当零件的大部分表面具有相同的粗糙度要求时,对其

中使用最多的一种,代(符)号,可统一注在图纸的右上

角。加注 “其余”二字。 例如:

C×45ο

其余 25

φ φ M φ

★ 在不同方向的

2、基本术语 基本尺寸: 它是设计给定的尺寸; 极限尺寸 :允许尺寸变化的两个极限值,它是

以基本尺寸为基数来确定的。 尺寸偏差(简称偏差):某一尺寸减其基本尺寸

所得的代数差,分别称为上偏差和下 偏差。 例:一根轴的直径为 500.008 基本尺寸: 50

最大极限尺寸: 50.008

表面粗糙度对零件的配合性质、耐磨性、强度、抗腐性 密封性、外观要求等影响很大,因此,零件表面的粗糙度的 要求也有不同。一般说来,凡零件上有配合要求或有相对运 动的表面,表面粗糙度参数值要小。

二、评定表面粗糙度的参数

★ 轮廓算术平均偏差——Ra ★ 微观不平度十点高度——Rz ★ 轮廓最大高度——Ry

优先选用轮廓算术平均偏差Ra

在零件表面一段取样长度L(用于判断表面是轮廓线上的点到中线

的距离中线以上,y为正值;反之y为负值。Ra是轮廓偏差

绝对值,用公式表示为:

或:

n Ra=1/n ∑i=1|yi |

R

a

1 l

l

0

y(

x)dx

轮廓峰顶线

Ra y

y Yv

表面上标注时,代

3.2

号中的数字及符号

的方向必须按图中

的规定标注。

★ 代号中的数字

方向应与 尺寸数 字的方向 一致。

3.2

★ 符号的尖端必 须从材料 外指向 表面。

30° 3.2

3.2 3.2

30° 3.2

★ 当零件所有表面都有 相同表面粗糙度要求时, 可在图样右上角统一标注 代号。

★ 对不连续的同一表面, 可用细实线相连,其表 面粗糙度代号可注一次。