X80管线钢研发过程及焊接工艺种类

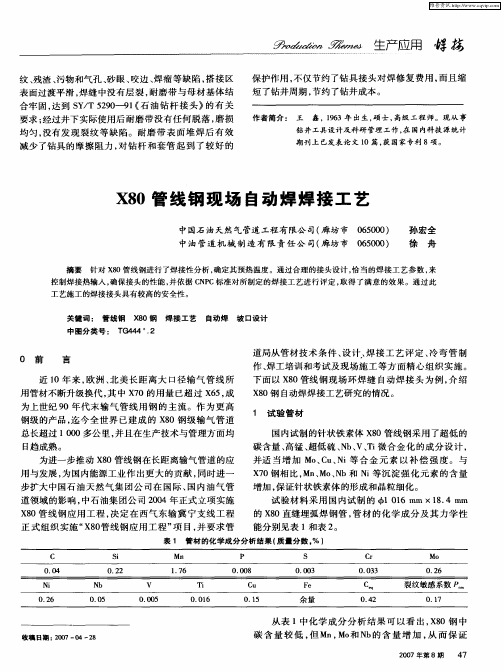

X80管线钢现场自动焊焊接工艺

为进 一步 推 动 X 0管线 钢在 长距 离 输气 管 道 的应 8

用 与发展 , 国 内能 源 工业 作 出更 大 的贡 献 , 时进 一 为 同 步扩 大 中国石 油天 然 气 集 团公 司在 国 际 、 内油 气 管 国 道领 域 的影 响 , 中石油 集 团公 司 2 0 0 4年 正式 立项 实 施

( ) 了保证 焊缝 金属 的强 度 和韧 性 , 接 过程 中 3为 焊 在 注意控 制 层 间 温 度 同时 , 用 高 强 度 、 韧 性 、 氢 选 高 低

型 的焊接 材 料 , 降低焊 缝金 属 中残余 N、 H 的含 量 。 0、

4 坡 口设 计

较 低 的碳 含 量 , X 0 管 线 钢 具 有 良 好 的 焊 接 使 8 性 ¨ , 材 的组 织 为针状 铁 素体 , 以保 证焊 缝 热 影 响 ]母 可 区具 有 很好 的韧 性 。但 Mn M 、 b和 N 等 沉 淀 强 化 、 oN i 元 素含 量 的增 加 , 焊 接 热 影 响 区 有 软 化 的倾 向。碳 使 当量 C。 大 , 0 4 % , 纹 敏 感 系 数 P 较 为 .2 裂 较 小 , 为

短 了钻井周 期 , 节约 了钻 井成 本 。

X 0管 线 钢 现 场 自动 焊 焊 接 工 艺 8

中国石 油天 然气 管道 工程有 限公 司( 坊 市 0 50 ) 廊 600 中油 管道 机 械 制 造 有 限 责 任 公 司( 坊 市 0 50 ) 廊 600

摘要

孙宏 全 徐 舟

X 0管 线 钢 应 用 工 程 , 定 在 西 气 东 输 冀 宁支 线 工 程 8 决

正 式 组织 实施 “ 8 管 线 钢 应 用 工程 ” 目 , 要 求 管 X0 项 并

X80管线钢焊接材料的选择及其应用

X80管线钢焊接材料的选择及其应用孙咸【摘要】综述了X80管线钢焊接材料的选用原则及工程应用.结果表明,该钢焊接材料的选用可以遵循“组织类型匹配”原则,即尽可能使焊缝的组织接近母材的组织,保证接头获得最佳的力学性能和焊接性.该钢焊接材料的种类有两大类(电焊条和焊丝),5种组合焊接工艺各具特色.STT和RMD工艺是先进的低氢根部焊道技术.自保护药芯焊丝焊缝的低温韧性稳定性尚需严格控制.不同管径和壁厚的X80钢管分别采用匹配的焊接材料和合理的工艺,均在不同的工程中获得成功应用.优质、高效、自动化是工程施工追求的主要目标和方向.【期刊名称】《电焊机》【年(卷),期】2019(049)001【总页数】9页(P1-9)【关键词】焊接材料;X80管线钢;组织类型匹配;工程应用【作者】孙咸【作者单位】太原理工大学焊接材料研究所,山西太原030024【正文语种】中文【中图分类】TG42;TG457.60 前言X80管线钢已成功应用于石油、天然气输送管线建设。

施工现场主要是对X80钢管5G位置环焊缝全位置焊接作业。

虽然现有的焊接材料和配套的焊接工艺基本能满足管线施工建设要求,但这并不意味着在所有情况下管接头都能获得满意的焊接性。

在一些情况下,接头焊接冷裂敏感性、HAZ晶粒粗化、HAZ软化,以及HAZ局部脆化等问题在施工中时有发生。

另一方面,在野外环境下,面对大直径、厚壁管5G全位置,且要求双面成形焊接施工,合理选用焊接材料显得尤为重要。

所谓合理选用焊接材料,既要考虑结构的工况条件,又要考虑母材的焊接性和匹配方式等因素。

X80管接头需承受10MPa以上的压力、温度变化,以及通过地带的各种自然与人为因素的影响,使该钢焊接材料的选用原则有些与众不同。

具有高强匹配的焊接材料已经在工程上普遍应用,这些高强匹配焊接材料熔敷金属的合金系及成分与母材的基本一致,焊缝的组织与亦与母材组织接近。

这种匹配属于“组织类型”匹配,从力学效果看可能就是高强匹配,而这一点恰恰被忽略而未被强调。

X80管线钢合金化设计及制管工艺研究

X80管线钢合金化设计及制管工艺研究本文对X80管线钢的合金化设计及原始显微组织进行了研究分析,并阐述了目前X80管线钢主要制管工艺的过程及原理,分析了不同管坯成形方法对材料原始性能的影响。

研究表明,X80管线钢中最主要的强化元素为Mn,同时添加Nb、Ti、V等合金微量元素,使显微组织主要为针状铁素体,具有高强度和高韧性;UOE成形和JCOE成形的X80管线钢钢管内均存在较为复杂的应力分布,而UOE成形相比JCOE成形的管坯残余应力小,分布更均匀。

标签:X80管线钢;合金化;UOE成形;JCOE成形0 引言随着生产生活对油气资源需求量的不断增加,油气管道的输送正朝着增大压力和管径的方向发展。

如今的管道建设主要以大压力、长距离、大管径输送为特征[1],因此如何长距离安全高效的运输油气,已经成为当今科学研究的一个重要课题。

大口径、长距离的高压输送管线具有运量大、安全可靠、成本低等优势,因而使用高等级、大壁厚管线用钢呈现出越来越强的发展态势[2]。

20世纪60年代以来,高强度管线钢已逐渐在世界各国的油气运输中得到使用。

近年来以X70级管线钢为主,但随着X80级管线钢的大规模应用,X80级管线钢已逐渐成为目前高压输送天然气管线的首选钢级。

1 X80级管线钢的合金化一般情况下,提高钢材的强度会损害材料的韧性,而细化晶粒可以在提高强度的同时不损害韧性。

通过第二相粒子的弥散分布,可以阻止晶粒长大而使晶粒细化,也可以通过添加合金元素的方法获得细化的晶粒[3]。

X80级管线钢是通过优先获得最大程度的晶粒细化,并平衡不同机制的贡献,使脆性转变温度降低和强度提高。

因此,X80管线钢中的微合金元素的选择及有害元素含量的控制就显得尤为重要。

由表1-1可以看出,C含量小于0.06%,Mn含量在1.5~2.0%之间。

虽然C 是钢中最经济、最基本的强化元素,但提高C含量会降低钢的延展性和韧性,同时对管道的焊接具有负面影响。

因此,降低C含量有助于提高钢的延韧性,改善钢的焊接性能。

X80钢焊接

管线钢(X60、X65、X70、X80、X90) 石油、天然气输送管线工程的主流钢种

第一代管线钢(X42-X70,F+P管线钢) 第二代管线钢(X60-X90,针状F管线钢) 第三代管线钢(X110、X120,F+M管线钢)

管线钢的药芯焊丝气体保护焊

由于药芯焊丝半自动焊技术在长输管线野外施工中的优势,这种焊接方法已 被普遍应用于管线建设中。 大多采用E6010焊条电弧焊下向焊打底,自保护药芯焊丝半自动焊填充、盖 面。例如,西气东输工程,主要采用纤维素型焊条根焊、热焊(立向下 焊),用自保护药芯焊丝填充、盖面。生产效率高于SMAW。

针状铁素体管线钢

针状铁素体管线钢的最初研究开始于1969年。当时是以MnNb低碳微合金钢为研究对象,通过添加0.2-0.4%左右的Mo以抑 制铁素体和珠光体相变而形成的在透射电镜(TEM)下呈板条或针片 状、在光学显微镜下呈非等轴状的显微组织,20世纪70年代初被 赋予其针状铁素体的概念。它是钢在连续冷却条件下获得的一种 不同于铁素体一珠光体或少珠光体的类贝氏体组织。相变形成温 度略高于上贝氏体,以扩散和切变的混合机制实现相变,因而在 非等轴铁素体基体中具有高的亚结构和位错密度。由于相变中只 涉及到铁素体,不形成渗碳体,其中只有少量残留奥氏体(部分奥 氏体冷却时转变为贝氏体),故该相变产物为铁素体范畴,因而不 称为贝氏体。又由于在TEM下呈板条或针状片条形态,故这类组织 称为针状铁素体。在管线工程中,针状铁素体是一种混合型组织 形态,当前对其具体的组成还没有达成统一的共识,存在着不同 的理解。日本钢铁研究所贝氏体研究委员会将铁素体分为多边形 铁素体,准多边形铁素体,

至于第三代或更高强度级别的铁素体一贝氏体或马氏体管线钢虽然人们己在致力于如x100x120或更高级别管线钢的研究工作但存在大量的问题如焊接性能止裂性能实地爆破试验大批短距离的服役试验等工作还需要1020年的研究和经验积累才能够进行使用铁素体一珠光体或少珠光体钢铁素体一珠光体或少珠光体是管线钢中的一种基本组织形态

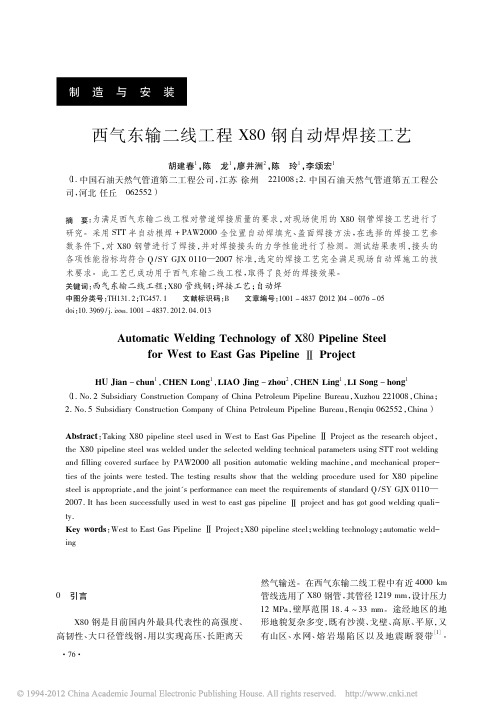

西气东输二线工程X80钢自动焊焊接工艺

3

接头力学性能测试 焊接完成后对接头区进行 100% 射线探伤检

验, 按 照 西 气 东 输 二 线 企 业 标 准 Q / SY GJX 0112 —2007 执行, 经评定为 Ⅱ 级合格。 然后按照 Q / SY GJX 0110 —2007《西气东输二线管道工程 进行力学性能试验, 从焊接 线路焊接技术规范 》 4 个刻槽锤断试样、 8 接头上截取 4 个拉伸试样、 4 组冲击试样。试验结果见表 5 , 6。 个弯曲试样、 6 可知: 4 个拉伸试样的抗拉强度值 由表 5 , 均高于 X80 钢的名义抗拉强度 ( 620 MPa ) , 且均 断于母材; 刻槽锤断试验和弯曲试验均未见明显 缺陷; 4 组 冲 击 试 样 的 冲 击 功 平 均 值 都 在 150 J ( - 10 ℃ ) 以上, 西气东输二线工程 X80 钢管的 冲击功要求为单值不小于 60 J ( - 10 ℃ ) 。 这些 表明, 在选定的焊接工艺条件下, 接头力学性能较 好, 均能满足工程要求, 完全可以在西气东输二线 。 工程上应用和推广 4 4. 1 现场焊接工艺要点 STT 根焊

。焊接过程中必须严格控制预热温

度和层间温度, 根焊完成后立即用钢丝刷清根, 接 着进行其他焊道的焊接( 保证层间温度) 。 为了防止热影响区产生淬硬组织导致冷裂 纹, 焊前将坡口两侧 50 mm 内预热 100 ~ 200 ℃ , 并在距管口 25 mm 处的圆周上均匀测温。 环境 温度低于 5 ℃ 时, 焊接作业宜在防风棚内进行, 并 采用保温措施保证层间温度; 如果在焊接过程中 焊口温度冷却至焊接工艺规程要求的最低焊接温 [6 - 8 ] 。 同时, 度以下时, 应对焊口进行重新加热 为 了防止焊接热影响区软化, 焊接过程中使用的焊 接热输入量 E ≤10 kJ / mm, 采用薄层多道的焊接 方法, 使层间温度控制在 50 ~ 150 ℃ 范围。

X80管线钢冶炼工艺路线设计

X80管线钢冶炼工艺路线设计近年来,我国在高钢级管线钢的开发和应用方面进展迅速,先后在西气东输一线采用X70管线钢,并在西气东输陕京二线的冀宁联络线试验段采用了X80管线钢,管道全长7km,由宝钢、武钢和鞍钢生产。

下面简单的介绍下其冶炼工艺路线设计所涉及的问题。

首先,对于炼钢而言,可采用以下3种工艺路线:工艺路线I:铁水预处理→顶底复吹转炉→RH真空脱气、脱C→LF炉深脱S→喂Si-Ca线→板坯连铸机;工艺路线Ⅱ:铁水预处理→顶底复吹转炉→出钢A1-Fe脱氧→LF炉深脱S(喂Si-Ca线)→RH真空脱气(喂Si-Ca 线)→板坯连铸机;工艺路线Ⅲ:铁水预处理→顶底复吹转炉→出钢Al-Fe脱氧→RH真空脱气→LF炉深脱S→喂Si-Ca线→板坯连铸机。

其次,具体采用何种冶炼工艺路线,主要考虑以下几个因素:(1)各厂根据对冶炼过程中对C含量控制的稳定性,决定是否采用RH真空脱C;(2)温度控制水平和精确度;(3)Si-Ca线的喂人位置能否保证Ca处理的效果。

08Al钢转炉冶炼工艺改进实践08Al钢是我国应用较多的一种深冲用钢,属于优质碳素结构钢,是高附加值产品。

常规冶炼在出转炉脱氧时会采用锰芯铝铁与铝饼脱氧,同时合金化。

这是因为锰芯铝铁含25%的Al和48%的Mn,具有比重大、吸收率高的特点,但出现的问题时铝耗较大成本高,且节奏慢不能满足后续薄板连铸机的铸坯生产,需要改进冶炼工艺。

改进工艺中采用中碳锰铁与铝线取代原工艺的锰芯铝铁与铝饼及微调的少量铝线。

工艺为,待钢水出至1/4时,将中碳锰铁通过合金槽加入钢包内,出钢完毕后将钢包开到吹氩站,定氧,根据氧活度确定一次铝线加入量,将铝线垂直钢水表明喂入钢包内,吹氩后取钢样分析[AlS]量,据此结果进行二次喂线,以保证钢中[AlS]达到钢种含量要求。

旧工艺由于铝饼较轻,易漂浮于钢包内钢水表明,被钢水表面钢渣吸收,增加了铝耗,铝吸收也低,钢水终点难以控制,炉前工强度大且生产节奏缓慢。

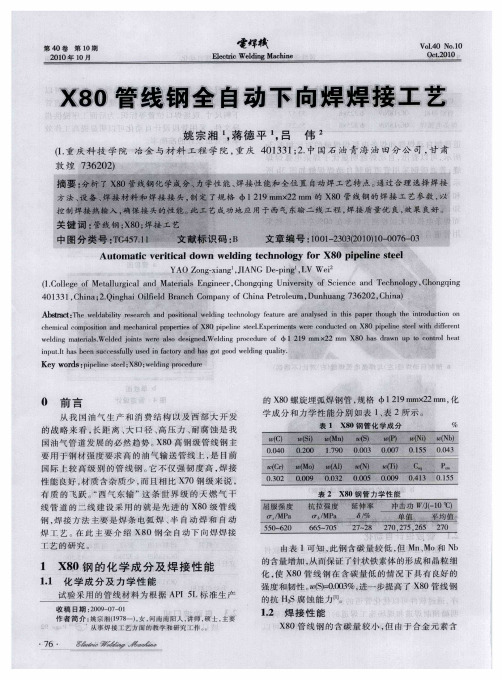

X80管线钢全自动下向焊焊接工艺

工艺 的研究 。

屈 服强 度 o /P -M a

c e c l o o io n c a ia r p r e fX8 i ei e se 1 x e i ns w r o d ce n X8 ie i e s e i i e e t h mia c mp st n a d me h n c lp o et s o 0 p p l te . p r i i n E me t ee c n u td o 0 pp l t lw t d f r n n e h f

YAO Z n —in JAN Depn L W e o gxa g ,I G —ig , V i

(.o eeo t lria a dMaei sE gn e, h n qn nv r t o ce c n eh ooy C o g ig 1 l g f C l Mea ug l n t a n ierC og ig U i s y fS inea d T c n l , h n qn l c rl e i g

wedn tr l. le onsw r s ein dWedn rc d r f中12 9 mmx 2mm X8 a rw p t c nrlh a lig maei s a Wed d jit e a od sg e . lig po e ue o e l 1 2 0 h sd a n u O o t e l o

55 62 0~ 0

表 2 X8 0钢 管 力 学 性 能

x80管线钢的工艺流程

x80管线钢的工艺流程英文回答:The process for manufacturing X80 pipeline steel involves several steps to ensure its high-quality and durability. Here, I will outline the general process flow for producing X80 pipeline steel.1. Raw Material Preparation: The first step is to gather the necessary raw materials, which typically include iron ore, coal, limestone, and other alloying elements. These materials are carefully selected and processed to meet the specific requirements for X80 pipeline steel production.2. Ironmaking: The raw materials are then processed ina blast furnace to produce molten iron. The blast furnace operates at high temperatures, allowing for the reduction of iron ore into iron. This molten iron is then further processed to remove impurities and adjust the carboncontent.3. Steelmaking: The molten iron is transferred to a basic oxygen furnace (BOF) or an electric arc furnace (EAF) for steelmaking. In the BOF, the molten iron is combined with scrap steel and other alloying elements to achieve the desired chemical composition. In the EAF, electricity is used to melt the scrap steel and other raw materials. The steel is then refined and alloyed to meet the specific requirements for X80 pipeline steel.4. Continuous Casting: Once the steel has been refined and alloyed, it is transferred to a continuous casting machine. This machine solidifies the molten steel into a continuous strand, which is then cut into desired lengths to form billets or slabs.5. Rolling: The billets or slabs are heated and passed through a series of rolling mills to reduce their thickness and shape them into the desired form. This process can include hot rolling and cold rolling, depending on the specific requirements for X80 pipeline steel.6. Heat Treatment: After the rolling process, the steel is subjected to heat treatment to improve its mechanical properties. This can involve processes such as annealing, quenching, and tempering, which help to enhance the strength, toughness, and ductility of the X80 pipeline steel.7. Testing and Inspection: Throughout the manufacturing process, the X80 pipeline steel is subjected to various tests and inspections to ensure its quality and compliance with industry standards. These tests can include mechanical testing, chemical analysis, non-destructive testing, and dimensional inspection.8. Coating and Finishing: Once the X80 pipeline steel has passed all the necessary tests and inspections, it is coated and finished to protect it from corrosion and enhance its longevity. This can involve processes such as galvanizing, epoxy coating, or polyethylene wrapping.中文回答:制造X80管线钢的工艺流程包括多个步骤,以确保其高质量和耐久性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X80管线钢研发过程及焊接工艺种类

早期的管线钢一直采用C、Mn、Si型的普通碳素钢,在冶金上侧重于性能,对化学成分没有严格的规定。

自60年代开始,随着输油、气管道输送压力和管径的增大,开始采用低合金高强钢(HSLA),主要以热轧及正火状态供货。

这类钢的化学成分:C≤0.2%,合金元素≤3~5%。

随着管线钢的进一步发展,到60年代末70年代初,美国石油组织在API

5LX和API 5LS标准中提出了微合金控轧钢X56、X60、X65三种钢。

这种钢突破了传统钢的观念,碳含量为0.1-0.14%,在钢中加入≤0.2%的Nb、V、Ti等合金元素,并通过控轧工艺使钢的力学性能得到显著改善。

到1973年API标

准增加了X70,1985年,API标准又相继增加了X80钢。

X80钢的化学成分(wt%)是:C 0.035;Si 0.25;Mn 1.84;P 0.013 ;Mo 1.84;Ni 0.33;Nb 0.065;Cr<0.02;V<0.02。

X80钢添加有较多Mo,Ni,Nb等微合金元素,起到细化晶粒作用,在控制碳含量较低的情况下,可有效提高X80钢强度和韧性。

X80钢属于高度的洁净钢,通过形变强化而使材料具有很高的强韧性,因

而该钢种对焊接加工提出了特殊要求,主要表现在:选择合适的焊接工艺来防

止焊接热影响区的晶粒粗化、局部软化与脆化,实现焊缝金属的纯净化与晶粒细化,消除焊接缺陷,提高焊缝强度,确保焊接质量。

根据X80钢的性能和化学成分,目前开发出几种焊接工艺:

1、采用全自动焊工艺。

2、采用半自动焊根焊+自保护药芯焊丝半自动焊填充盖面工艺。

3、采用碱性焊条电弧焊根焊+自保护药芯半自动焊填充盖面工艺。

几种方法中全自动焊工艺施工效率最高,适用于平原及开阔地带的焊接施工;半自动焊方法效率次之,但适用于各种地形的施工,是目前主要的施工方法;焊条电弧焊根焊的工艺方法效率最低,在目前采用的大口径管线施工中仅用于地形特别受限处、连头施工或返修焊施工。