标准轨距铁路道岔2014版对比-1

《智慧城市轨道交通信息技术架构及网络安全规范》发布

现代有轨电车三开组合道岔技术的研究4结论1)三开组合道岔是为减少线路交叉口用地研发的一种新的道岔形式,是通过减少转辙器之间的距离实现的。

鉴于整组道岔结构复杂、零部件众多,在设计研发时可采用模块化方式。

2)应用在轨道线路交叉口,可排列四组三开组合道岔,实现交叉口的互联互通,对轨道网络的形成意义重大。

3)通过多种方案的比较,确定三开组合道岔相邻两转辙器的合理间距为6.5m,在满足机车安全有效运行和道岔结构完整可靠的同时,使得道岔的整体长度达到最小,最大限度地节省道岔占地空间,提高场地的利用率。

4)结合三开组合道岔的动力学参数,合理设计尖轨、心轨关键参数,改善轮轨接触条件,合理设计基本轨、尖轨结构,对基本轨工作边进行补充刨切,增加尖轨厚度,在满足运行条件的前提下,在道岔顺向进岔时,减少尖轨的侧向磨耗,提高了尖轨的使用寿命,进而提高整组道岔的使用寿命。

5)三开组合道岔的结构有别于普通的道岔,采用模块化设计,共分为5个模块展开具体设计,每组三开组合道岔包含第1转辙器区域、第2转辙器区域、复合辙叉区域、中间菱形区域、尾部菱形区域5大部分,包含4组转辙器,16颗合金钢辙叉。

参考文献[1]铁道部第三设计院.道岔设计手册[M].北京:人民铁道出版社,1975.China railway design corporation.Turnout design manual[M].Beijing:People Railway Publishing House,1975.[2]标准轨距铁路道岔技术条件:TB412—2014[S].北京:中国铁道出版社,2015.Technical specification on turnouts for standard-gauge railway:TB412一2014[S].Beijing:China Railway Publi-shingHouse,2015.[3]魏笑楠.青岛现代有轨电车梳子型道岔技术[J].都市快轨交通,2017,30(6):123-128.WEI Xiaonan.Technologies of the comb-shaped turnoutfor modem rail tram in Qingdao[J],Urban rapid rail transit,2017,30(6):123-128.[4]李秋义.我国现代有轨电车轨道系统技术发展的思考[J].城市轨道交通研究,2014,17(10):122-125.LI Qiuyi.On the development of rail system technology formodem tram in china[J],Urban mass transit,2014, 17(10):122-125.[5]罗信伟.现代有轨电车轨道结构技术创新和应用[J].城市轨道交通研究,201&21(1):124-12&LUO Xinwei.Technical innovation and application of modem tramTrack structure[J].Urba n mass transit,2018, 21(1):124-128.[6]徐文龙.现代有轨电车路基设计的几点思考和建议[J].都市快轨交通,2016,29(1):51-54.XU Wenlong.Modem tram post-construction settlement subgrade ontology subgrade drainage[J].Urban rapid rail transit,2016,29(1):51-54.[7]公吉鹏.新型有轨电车道岔控制方案分析[J].城市轨道交通研究,2014,17(7):119-121.GONG Jipeng.Analysis of modemtram switch controlling scheme[J].Urban mass transit,2014,17(7):119-121. [8]王国军,贾利生,韩晓.有轨电车道岔控制方案及安装方式研究[J].铁道标准设计,2014,58(1):57-60.WANG Guojun,JIA Lisheng,HAN Xiao.Research on turnout control scheme and installation mode for tramway[J].Railway standard design,2014,58(1):57-60. [9]李晶.现代有轨电车正线道岔控制方案的选择[J].铁道通信信号,2015,51(1):69-72.[10]舒冬.一种有轨电车车辆道岔区几何偏移量的图解法[J].城市轨道交通研究,2016,19(11):111-113.SHU Dong.A graphic method for the geometry offsetvalue in tramcar turnout section[J].Urban mass transit,2016,19(11):111-113.[11]王海良,王涛峰,王敏.现代有轨电车轨道结构技术及发展[C]//江苏省城市轨道交通建设学术年会,2016.WANG Hailiang,WANG Taofeng,WANG Min.Thetechnology and development of modem tram rail stru・cture[C]//Annual meeting of urban rail transit construction in Jiangsu Province,2016.(编辑:郝京红)《智慧城市轨道交通信息技术架构及网络安全规范》发布“云”时代当有“云”规范。

标准轨距铁路道岔2014版对比-2

0,+4 mm -2 mm ,+3 mm -2 mm ,+3 mm 平直段-0.5 mm,+1.0 平直段-0.5 mm,+1.0 mm;其余± 2.0mm mm;其余± 2.0mm 不应高出设计值2mm 不应高出设计值2mm 查照间隔大于或等于 查照间隔大于或等于 1391 mm 1391 mm,护背距离小 于或等于1348 mm ± 1.0 mm -2 mm,+3mm ± 1.0 mm -2 mm,+3mm -3.0 mm,+5.0 mm -3.0 mm,+5.0 mm ± 1.0 mm ± 1.0 mm ± 12 mm ± 20 mm 5 mm 可动心轨为± 3 mm,其 ± 余± 5 mm 1 mm ~2 mm 1 mm ~2 mm 1 mm ~3 mm 1 mm ~3 mm 无缺少、无松动 超过设计要求0~10% 正确齐全 ± 5mm ± 3mm <3mm ± 2mm 小于或等于设计要求 4mm不锁闭 4mm不锁闭 5mm不接通 无缺少、无松动 超过设计要求0~10% 正确齐全 ± 5mm ± 3mm <3mm ± 2mm 小于或等于设计要求 4mm不锁闭 6mm不锁闭 ——

±2.0mm ±1.0mm -1mm,+2mm ±2.0mm 固定辙叉: -1mm, +3mm 辙叉咽喉宽 可动心轨辙叉:1mm,+2mm 心轨尖端至第一牵引点范围内缝隙 <0.2mm (直) 可动心轨其余部位与翼轨密贴缝隙 <1.0mm (直) 心轨尖端至第一牵引点范围内缝隙 <0.2mm (曲) 可动心轨其余部位与翼轨密贴缝隙 <1.0mm (曲) 0.5 mm 心轨尖端、 20mm、35mm及50 mm断面 ± 处心轨与翼轨之间高差(降低值) 2.0mm 可动心轨辙叉牵引点处翼轨轨头内侧 ± 与长心轨工作边距离 2.5mm 牵引点处尖轨内侧轨腰与基本轨非工 ± 作边距离 2.5mm 牵引点处心轨内侧轨腰与翼轨非工作 ± 边距离

修规补充规定

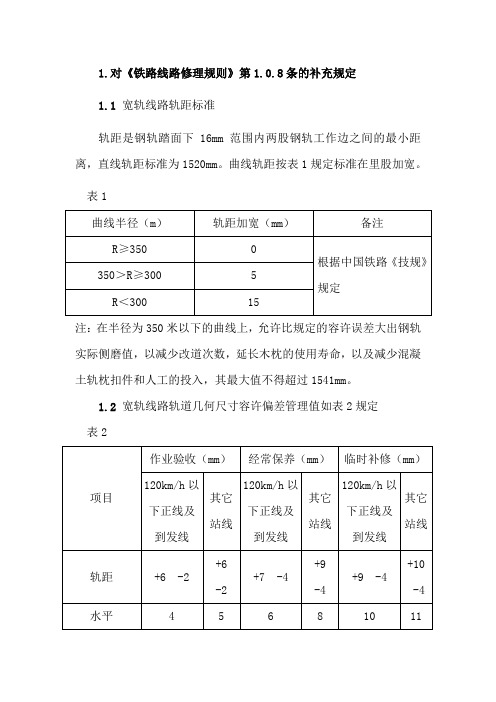

1.对《铁路线路修理规则》第1.0.8条的补充规定1.1 宽轨线路轨距标准轨距是钢轨踏面下16mm范围内两股钢轨工作边之间的最小距离,直线轨距标准为1520mm。

曲线轨距按表1规定标准在里股加宽。

表1注:在半径为350米以下的曲线上,允许比规定的容许误差大出钢轨实际侧磨值,以减少改道次数,延长木枕的使用寿命,以及减少混凝土轨枕扣件和人工的投入,其最大值不得超过1541mm。

1.2 宽轨线路轨道几何尺寸容许偏差管理值如表2规定表2和偏差)不得大于1541mm。

(2)三角坑偏差不含曲线超高顺坡造成的扭曲量,检查三角坑时基长为6.25m,但在18m的距离内无超过表列的三角坑值。

(3)轨向偏差(直线)和高低偏差为10米弦测量的最大矢度值。

(4)曲线正矢容许偏差执行《铁路线路修理规则》表3.7.10-2的规定。

(5)专用线按其它站线办理。

1.3 宽轨道岔各部轨距1.3.1尖轨尖端轨距:见表3表31.3.2 尖轨跟端轨距:见表4表41.3.3 导曲线中部轨距按标准图办理,无标准图时按设计图办理。

1.3.4辙叉部分轨距:直、侧向均为1520mm。

另外,对道岔前端与另一道岔后端相连,尖轨尖端轨距递减率如不能按6‰递减时,可加大前面道岔的辙叉轨距为1526mm。

1.3.5尖轨在第一拉杆中心处最小动程:直尖轨为142mm,曲尖轨为152mm。

1.4 宽轨道岔各部分轨距加宽递减执行《铁路线路修理规则》第3.9.2条规定。

1.5 宽轨道岔导曲线支距与超高导曲线支距按标准图或设计图设置,在导曲轨与基本轨两股钢轨作用边之间测量。

导曲线可根据需要设置6mm的超高,并在导曲线范围按不大于2‰顺坡。

1.6 宽轨道岔轮缘槽宽度1.6.1护轨平直部分轮缘槽标准宽度为42mm,如侧向轨距为1526mm,则侧向护轨轮缘槽宽度为48mm,允许误差为+3,-1mm。

1.6.2辙叉心理论尖端至心轨宽50mm处轮缘槽标准宽度为46mm,允许误差为+3,-1mm。

道岔尖轨尖端轨距

道岔尖轨尖端轨距一、道岔尖轨的作用和重要性道岔尖轨是铁路道岔系统的重要组成部分,它直接影响着铁路运行的安全和顺畅。

道岔尖轨的作用是在列车行驶过程中,引导车轮顺利通过道岔转换,确保列车按照预定轨道行驶。

因此,道岔尖轨的安全稳定运行显得尤为重要。

二、道岔尖轨尖端轨距的含义和计算方法道岔尖轨尖端轨距指的是道岔尖轨尖端两侧轨道的距离。

这是一个关键的参数,直接关系到道岔的运行稳定性和安全性。

计算公式为:道岔尖轨尖端轨距= 轨距+ 尖轨宽度+ 安全余量。

其中,轨距是我国标准轨距,一般为1435mm;尖轨宽度是指道岔尖轨与轨道之间的宽度,一般为25mm;安全余量是指为确保列车行驶安全,规定的道岔尖轨尖端轨距与标准轨距之间的差值,一般为5mm。

三、道岔尖轨尖端轨距的标准值和影响因素道岔尖轨尖端轨距的标准值应为1460mm。

然而,在实际运行过程中,道岔尖轨尖端轨距可能会受到多种因素的影响,如列车通过次数、轨道磨损程度、道岔使用年限等。

这些因素可能导致道岔尖端轨距发生变化,从而影响铁路运行的安全性。

四、如何检测和调整道岔尖轨尖端轨距1.检测:定期使用检测设备对道岔尖轨尖端轨距进行测量,了解轨距变化情况。

如发现道岔尖端轨距超过标准值或存在安全隐患,应及时进行调整。

2.调整:首先,清理道岔尖轨周围的杂物,确保调整过程中不会受到影响。

然后,根据实际情况采用合适的方法进行调整。

调整方法包括:轨距扩大法、轨距缩小法、更换道岔部件等。

调整过程中需确保道岔尖轨的稳定性和安全性。

五、道岔尖轨尖端轨距对铁路运行安全的影响道岔尖轨尖端轨距过大或过小,都会影响铁路运行的安全性。

当轨距过大时,列车通过道岔时可能出现跳跃现象,增大磨损程度;当轨距过小时,容易导致列车脱轨事故的发生。

因此,确保道岔尖轨尖端轨距在标准范围内,对保障铁路运行安全具有重要意义。

总之,道岔尖轨尖端轨距是铁路运行安全的关键因素。

铁路道岔技术标准

技术标准十

道岔各种零件应齐全,作用良好,缺少时应及时 补充。有下列伤损或病害,应有计划地进行修 理或更换: 1) 各种螺栓、连杆、顶铁和间隔铁损坏、变 形或作用不良。 2) 滑床板损坏、变形或滑床台磨耗大于 3mm。 3) 轨撑损坏、松动,轨撑与轨头下颚或轨撑 与垫板挡肩离缝大于2mm。 4) 护轨垫板折损。

技术标准十一

辙叉伤损分轻伤和重伤两类: 一、高锰钢整铸辙叉轻伤标准(含可动心轨辙

叉中高锰钢整铸翼轨、叉跟座): 1) 辙叉心宽40mm断面处,辙叉心垂直磨耗 (不含翼轨加高部分),50 kg/m及以下钢轨, 在正线上超过4mm,到发线上超过6mm,其 他站线上超过8mm; 60kg/m及以上钢轨, 在允许速度大于120 km/h的正线上超过4 mm, 其他正线上超过6 mm,到发线上超过8 mm, 其他站线上超过10mm;可动心轨宽40mm断 面及可动心轨宽20mm断面对应的翼轨垂直磨 耗(不含翼轨加高部分)超过4mm。

Company

LOGO

Add your company slogan

技术标准六

道岔后的连接: 站线道岔与曲线或道岔与其连接曲线 之间的直线段长度不应小于7.5m,困难 条件下不应小于6m。轨距加宽递减率不 应大于2‰,困难条件下不应大于3‰。 连接曲线半径不应小于该道岔导曲线 半径。连接曲线超高不应大于15 mm, 顺坡不应大于2‰。

技术标准七

尖轨、可动心轨有下列伤损或病害,应及时修理 或更换: 1) 尖轨尖端与基本轨或可动心轨尖端与翼轨 不靠贴大于1mm。 2) 尖轨、可动心轨侧弯造成轨距不符合规 定。 3) 尖轨、可动心轨顶面宽50mm及以上断面 处,尖轨顶面低于基本轨顶面、可动心轨顶面 低于翼轨顶面2 mm及以上。 4) 尖轨、可动心轨顶面宽50nm及以下断面 处,尖轨顶面高于基本轨顶面、可动心轨顶面 高于翼轨顶面2 mm及以上。

标准轨距道岔技术条件

标准轨距道岔技术条件标准轨距道岔是铁路运输系统中重要的组成部分,它连接了不同的铁路线路,使列车能够在不同的轨道之间进行转换。

因此,标准轨距道岔的技术条件对于铁路运输的安全和顺畅具有重要意义。

首先,标准轨距道岔的技术条件需要符合国家相关标准和规范。

这包括道岔的设计、制造、安装和维护等方面的技术要求,以确保道岔的质量和安全性能达到国家规定的标准。

其次,标准轨距道岔的技术条件还包括对材料和零部件的要求。

道岔的材料和零部件需要具有足够的强度和耐久性,以应对列车经过时产生的巨大压力和摩擦。

此外,材料和零部件的加工精度和表面质量也需要符合相关标准,以确保道岔的正常运行和安全性能。

另外,标准轨距道岔的技术条件还包括对道岔结构和布置的要求。

道岔的结构设计需要考虑列车的运行速度、车辆的轴重和轨道的曲线半径等因素,以确保列车在道岔上能够平稳通过并保持良好的运行状态。

同时,道岔的布置需要考虑列车的行车方向、线路的交叉和并线情况,以确保列车能够按照预定的运行线路进行安全、快速地转换。

最后,标准轨距道岔的技术条件还需要考虑道岔的维护和检修要求。

道岔在长期使用过程中会受到磨损和疲劳等因素的影响,因此需要定期进行维护和检修,以确保道岔的安全性能和使用寿命。

维护和检修工作需要按照相关标准和规范进行,包括对道岔各部件的清洁、润滑、检查和更换等工作,以确保道岔的正常运行和安全性能。

综上所述,标准轨距道岔的技术条件涵盖了道岔的设计、制造、材料、零部件、结构、布置、维护和检修等方面的要求,这些要求对于铁路运输的安全和顺畅具有重要意义。

只有严格遵守这些技术条件,才能确保标准轨距道岔的正常运行和安全使用。

铁路道岔技术标准

尖轨尖端轨距 (一)

尖轨种类 尖轨长度 (mm) 轨距(mm) 附 注

6250以下

直线型尖轨ห้องสมุดไป่ตู้6250~7700 以下 7.700

1453

1450 1445

12号道岔AT弹性 可弯尖轨

1437

道岔允许速度大 于120 km/h时 为1435mm

无标准图时按设 计图办理

其他曲线型尖轨

按标准图办理

尖轨跟端轨距(二)

60

60

两侧裂纹贯通(指贯通长度)

50

两侧裂纹相对部分长度

100

技术标准十一

4)叉趾、叉跟轨头及下颚部位裂纹超过 30mm。 5)叉趾、叉跟浇注断面变化部位斜向或水平 裂纹长度超过120mm,或虽未超过120mm, 但裂纹垂直高度超过40mm。 6)底板裂纹向内裂至轨腰,并超过轨腰与圆 弧的连接点。 7)螺栓孔裂纹延伸至轨端、轨头下颚或轨底, 两相邻螺栓孔裂通。 8)辙叉心、辙叉翼轨面剥落掉块长度超过30 mm,且深度超过6mm。 9)钢轨探伤人员或线路(检查)工长认为有影 响行车安全的其他缺陷。

普通钢轨尖轨

AT弹性可弯尖轨

固定型

固定型 固定型(提速道 岔)

100

110

120

60kg/m 60kg/m

AT弹性可弯尖轨 AT弹性可弯尖轨

140

160 160/200 160/200 160/200 200

可动心轨

十三、侧向允许通过速度不应超过下表规定

(Km/h)

道岔号数 尖轨类型

8

9

10

11

12

Company

LOGO

Add your company slogan

国铁道岔规格

国铁道岔规格

国铁道岔的规格主要包括以下几个方面:

1. 弯道半径:道岔的弯道半径是指道岔转向部分的曲线半径。

一般来说,弯道半径越小,道岔的转向能力越强。

2. 道岔号数:道岔的号数是指道岔的尺寸标识,通常由数字表示。

道岔号数反映了道岔的大小和承载能力,不同的号数对应着不同的使用场景和列车类型。

3. 轨距:道岔的轨距是指两条钢轨之间的距离,用于确保列车行驶的稳定性和安全性。

在国铁道岔中,常见的轨距有1435mm(标准轨距)和1520mm(宽轨距)等。

4. 转向角度:道岔的转向角度是指道岔转向部分的角度,即列车在经过道岔时需要进行偏转的角度。

常见的转向角度有1:9、1:12等。

5. 材料和制造工艺:道岔的材料和制造工艺也是规格中的重要部分,它们直接影响着道岔的使用寿命、性能和安全性。

请注意,以上只是国铁道岔规格的一些常见方面,具体的规格细节可能因不同铁路局、标准和要求而有所差异。

如需了解具体的国铁道岔规格,请参考相关的国家铁路标准或与相关铁路部门进行咨询。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

—— —— —— —— —— —— —— —— —— —— —— ——

新增 新增 新增 新增 新增 新增 新增 新增 新增 新增 新增 新增

增加表面渗透探伤检 验

39 40 41 42 43

TB/T 412-2014(报批稿)和TB/T 412-2004——标准对比

序号 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 条款 4.2.3 4.2.4 4.2.5 4.2.6 4.2.7 4.3.6 4.3.7 4.3.8 4.3.9 4.3.10 4.3.11 4.3.12 4.3.14 4.4.4 4.6.3 4.7 4.8.1 4.8.3 4.9 4.10 4.11 4.12 5.1 5.2 2004版 其他 主要内容 条款 主要内容 差异程度 备注 相邻铁垫板的间距极限偏差为±5mm,最远两块 3.32.1 垫板的间距极限偏差为±10mm 修改偏差 铁垫板的间距极限偏差为±10mm Vmax≤160km/h时,尖轨与滑床台的间隙应小于 牵引点两侧尖轨与滑床台的间隙应小于0.5mm, 3.38.18 修改偏差 1.0mm,且大于或等于0.5mm间隙不应连续出现。 其余部分应小于1.0mm 固定端支距极限偏差为±1.0mm,跟端支距极限 跟端及起始点支距极限偏差,大于120km/h,± 3.32.2 偏差±2.0mm。 1.0mm;小于等于120km/h,+2~-1 间隙值极限偏差为±1.0mm 3.32.3 间隙值极限偏差为±1.5mm 调整片不应大于2片,厚度不应大于3m —— —— 新增 牵引点处翼轨轨头外侧面与轨底外侧面相对距离 —— —— 新增 B极限偏差为±1.5mm 两翼轨轨头外侧距离极限偏差为±3mm。 —— —— 新增 可动心轨辙叉直股工作边直线度:Vmax≤ 可动心轨辙叉直股工作边直线度:0.5mm/1m, 3.36.4 修改偏差 160km/h的道岔为 1.5mm/10m。 全长(尖端前后各500mm范围除外)直线度2.5 心轨尖端,20mm、35mm及50 mm断面处心轨与翼 —— —— 新增 轨之间高差h(降低值)的极限偏差为±0.5mm 且大于或等于0.5mm缝隙不应连续出现 —— —— 新增 心轨尖端至第一牵引点范围内缝隙小于 心轨尖端至第一牵引点范围内缝隙不应大于 3.36.9 修改偏差 0.2mm,其余部位缝隙小于1.0mm 0.5mm,其余部位缝隙不应大于1.0mm 其余部位应有缝隙,缝隙应小于1.0mm 3.36.10 其余部位缝隙不应大于1.5mm 修改偏差 心轨二动牵引点处长短心轨间接头铁与两侧翼轨 —— —— 新增 轨底距离极限偏差为±3mm。 心轨20mm 断面前不应抗线 —— —— 新增 活动心轨轨底应与滑床台接触,缝隙应小于1mm —— —— 新增 辊轮安装 —— —— 新增 不应高出设计值2mm —— —— 新增 调整片不应大于2片,厚度不应大于4mm —— —— 新增 岔枕组装 —— —— 新增 转换设备组装前检查 —— —— 新增 整组道岔铺设,附录A 3.38 附录A 修改偏差 见附表A对比 转换设备组装 —— —— 新增 直线度以1m为单位要求时,应用检测平尺检验; —— —— 新增 直线度以10m为单位要求时,应用弦线检查。 安装转换设备部位的钢轨件尺寸采用专用样板检 —— —— 新增 专用样板 2014版

第 1 页,共 5 页

TB/T 412-2014(报批稿)和TB/T 412-2004——标准对比

序号 26 27 28 29 2014版 条款 3.3.7 3.4.1 a) 3.4.1 b) 3.4.1 c) 主要内容 钢轨锻压后,跟端1.5m范围内应进行淬火处理, 纵向轨头硬度应符合表4的规定 厚度极限偏差120km/h<Vmax时为±0.5mm,Vmax ≤120km/h时为±0.7mm; 承轨槽平面度为0.5mm 滑床板台板与底板焊接后总厚度极限偏差为± 0.5mm 1:40斜面与台板上表面相对高度c极限偏差± 0.3mm 无滑动作用的台板与承轨槽高度极限偏差为0.5mm~0.3mm 平行度为0.8mm 护轨垫板撑板与底板垂直度为1mm 垫板上的焊缝应均匀致密,表面不应有电弧击伤 、裂纹、气孔、夹渣、未熔合、凹坑、未焊满、 焊瘤及咬边等焊接缺陷。焊缝高度不应小于标注 高度。遇有安装关系的焊缝不应凸出安装作用面 。垫板各表面不应有残余焊瘤、焊渣、飞边和毛 滑床板、护轨垫板、可动心轨辙叉垫板焊缝质量 应采用表面渗透探伤检验,按JB/T 6062-2007中 的Ⅲ级进行判定。探伤检验时,如某位置处的焊 缝不能进行打磨处理时,可不进行渗透探伤检 铸造垫板应符合下列规定: 轨距块、盖板、缓冲调距块、T型螺栓、垫板螺 栓、调高垫板、预埋塑料套管 Ⅲ型弹条应符合相关技术条件的要求。 球墨铸铁件应符合GB/T 1348的规定。 孔距极限偏差为±2.0mm。 橡胶垫板绝缘电阻常态下大于或等于1×108Ω 钢轨高强度接头螺栓与螺母应符合TB/T 2347的 重型弹簧垫圈应符合GB/T 7244的规定。 无砟轨道混凝土岔枕应符合TB/T 3297的规定, 金属零部件应进行防锈处理。 一般规定 条款 —— 2004版 主要内容 —— 其他 差异程度 新增 修改偏差 新增 修改增加 备注

尖轨、活动心轨、长心轨、-4mm ~0mm;叉跟尖 3.2.2轨、短心轨为±2mm;基本轨、、配轨为小于等 3.2.5 于12.5m,±3mm,大于12.5m±0.25‰mm,; 3.5.1 密贴段1.0,全长1.5 3.5.2 基本轨配轨尖轨0.4mm/1m 3.9.2 跟端加工轨顶0.3mm/1m —— —— 最远两孔中心距极限偏差为中心距小于1500, 3.3.6 ±1.0mm;中心距大于等于1500,±,2.0mm 3.6.2 5mm断面0,-0.5,10mm断面以上±0.5mm 尖端至35mm断面高度,0,-2,50mm断面以上± 3.6.2 0.5mm 图3、4,B-2.0mm~0 3.6.5 翼轨轨底宽-1.0mm~0 —— —— 3.4.1 压痕深度不应大于1.0mm —— —— 3.8 淬火应符合TB/T 1779 的有关规定 —— —— —— —— 3.9.7 脱碳层深度不应大于0.5mm —— —— —— —— —— —— —— —— —— ——

新增 修改偏差 新增

33

3.4.1 k)

——

——

新增

34 35 36 37 38

3.4.1 l) 3.4.1 m) 3.4.2-3.4.8 3.4.9 3.6.4 3.7.2 3.7.4 3.9.3 3.9.5 3.11 3.12.3 4.1

—— —— —— —— —— —— —— —— —— —— —— —— 第 2 页,共 5 页

TB/T 412-2014(报批稿)和TB/T 412-2004——标准对比

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 2014版 条款 1 2 3.1.4 3.1.4 3.2.1 d) 3.2.2 3.2.3 a) 3.2.3 b) 3.2.3 c) 3.2.4 d) 3.2.5 b) 3.2.5 b) 3.2.5 e) 3.2.5 f) 3.2.6 a) 3.2.6 c) 3.2.7 3.2.8 3.2.9 3.3.1 3.3.2表1 3.3.2表1 3.3.2 3.3.5 3.3.6 主要内容 适用于小于等于200km/h 37个引用文件标准 明确未注明尺寸形位公差要求 铸件应符合GB/T 6414-1999中CT9规定 钢轨材质应与区间线路钢轨材质一致”或“按用 户指定要求使用” 尖轨、活动心轨、长心轨、叉跟尖轨为-3mm ~0mm;基本轨、短心轨、配轨为±3mm; 0.3mm/1m,1.0mm/10m Vmax≤160km/h时为0.4mm/1m,降低值的范围除 外; 轨底扭曲0.45mm/1m,1.0mm/10m,全长1.5mm 无装配关系的孔距极限偏差为±2.0mm,最远两 孔中心距极限偏差为±3.0mm 轨头宽度b极限偏差为±0.5mm 尖端高度H极限偏差为-2mm~0,其他断面的高度H 极限偏差为-1.0mm~0.5mm 轨底加工后宽度的极限偏差应为-2.0mm~0 图4 和图5中尺寸A、B 压痕深度不应大于0.5mm 曲线半径小于100m 的配轨应在厂内顶弯 淬火应符合TB/T 1779 或TB/T 2635 的有关规定 焊接应符合TB/T 1632.2 的规定。 道岔尖轨、可动心轨应采用整根钢轨制造 总脱碳层深度不应大于0.5mm。 跟端轨头(工作边)水平直线度 0.3 mm 成型段长度±30 mm 顶面断面轮廓应符合TB/T 2344 的规定 表面粗糙度应小于或等于MRR Ra 25。 过渡圆弧半径不应小于10mm。 条款 1 2 —— 3.15 —— 2004版 主要内容 适用于小于等于160km/h 23个引用文件标准 —— 铸件应符合GB/T 6414-1999中CT7规定 —— 其他 差异程度 备注 扩大范围 以下以160以下做比较 增加标准 新增 修改偏差 新增 修改偏差 修改偏差 合并修改 新增 修改偏差 细化要求 修改偏差 修改偏差 修改偏差 新增 修改偏差 新增 增加标准 新增 新增 明确要求 新增 新增 新增 新增 新增 专用样板

第 3 页,共 5 页

TB/T 412-2014(报批稿)和TB/T 412-2004——标准对比

序号 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 2014版 条款 5.4 5.5 5.5 b) 5.5 c) 5.5 e) 5.5 f) 5.6-5.10 5.13 5.14 5.15-5.17 5.18 5.19 5.20 6.2 a) 6.2 b) 6.2 c) 6.2 d) 6.2 e) 6.2 f) 6.2 g) —— 主要内容 基本轨与尖轨、翼轨与长心轨、短心轨与叉跟尖 轨密贴面内倾偏差、轨顶坡采用专用样板检测。 轨头横断面淬火层形状、深度、硬度、硬度分布 、金相组织等 在基本轨上切2块,间隔不应小于1m 在翼轨上对应心轨实际尖端和心轨轨头宽30mm处 各切1块; 尖轨和可动心轨在轨头宽30mm、50mm处和跟端热 影响区,各切1块 叉跟尖轨在轨头宽30mm、50mm处各1点。 明确检测方法 铸造类铁垫板的力学性能试验采用单铸试块,型 式检验时试样从实物中制取 安装转辙机、外锁、密贴检查器部位的钢轨件尺 寸采用专用样板测量 轨距、水平应使用轨距尺或轨道几何状态测量仪 检测,每隔三根枕检测一次。 辊轮状态使用专用工具或专用样板检测。 降低值采用2m 平尺和深度尺配合检测,或采用 专用仪器检测。 转换阻力采用专用仪器检测,夹异物检查采用专 用量具检测 淬火钢轨件外观缺陷、表面硬度应逐根进行检 出厂跟端检验 焊接接头 铸件 间隔铁、限位器每一检验批均不应大于50件,顶 铁等铸件每一检验批均不应大于500件,一次抽 样,检验水平I,各分项接收质量限(AQL)均为 高强度螺栓、螺母、垫圈、重型弹簧垫圈 检查水平S-1,合格质量水平2.5 B类项点尺寸极限偏差超过限值的2倍、C类项点 尺寸极限偏差超过限值的3倍判定道岔不合格 —— 条款 —— 4.6 4.3.2 4.3.2 4.3.2 4.3.2 —— —— —— —— —— —— —— 4.6 —— —— 4.7 —— —— —— 4.9 第 4 页,共 5 页 每班首中尾各一根 —— —— 锻件、铸件 一般检验水Ⅱ,合格质量水平2.5,,不合格二 次抽样,除非100%检验。 —— —— —— 橡胶垫板 2004版 主要内容 —— 表面硬度 其余钢轨在中部取1块 其余钢轨在中部取1块 尖轨分别在轨头宽10mm和50mm处各切1块 尖轨分别在轨头宽10mm和50mm处各切1块 —— —— —— —— —— —— —— 其他 差异程度 新增 修改要求 冲突 冲突 冲突 冲突 新增 新增 新增 新增 新增 新增 新增 修改要求 新增 新增 细化要求 未说明锻件 新增 新增 新增 删除 2014版删除 专用样板 明确方法 专用工具、样板 2m 平尺或专用仪器 专用仪器、量具 摘自TB/T 1779 摘自TB/T 1779 摘自TB/T 1779 摘自TB/T 1779 备注 专用样板