MSC_Nastran

MSC Nastran大规模模型计算文档设置

一、简述在特定的行业中,通常会需要对大规模的有限元模型进行分析计算,例如汽车的整车模型,船舶的整船模型等等,可能会涉及到10万量级的单元规模使得整体的计算自由度规模达到几十万甚至上百万,尤其是涉及到时域或者频域的动力学分析时,其所输出的计算结果以及计算过程中所需的临时数据库文件的容量都需要比较大的数据存储容量,否则会导致数据溢出,计算非正常终止。

二、问题描述以及解决方法1)BUFFSIZE当Nastran输出的二进制计算结果文件为xdb格式时,通常需要设定BUFFSIZE的大小,BUFFSIZE是磁盘在存储数据时每一个缓冲区使用的字节的数量,其默认的大小为8192,在进行大规模数据输出时,其设置规模不够,不能将结果完全输出,其f06文件中相关错误提示内容为:*** SYSTEM FATAL MESSAGE 6062 (DBC)*** DIOMSG ERROR MESSAGE 6 FROM SUBROUTINE WRTLSTOVERFLOW OF DICTIONARY PRIMARY INDEX FOR DATA BASE UNIT 1.解决方法(一)在输入文件(BDF文件)的FMS中添加:Nastran Buffsize = 32769用以增大XDB文件的容量解决方法(二)在输入文件(BDF文件)的FMS中添加:ASSIGN DBC='XXX.xdb',RECL=32769用以增大XDB文件的容量2)Scratch DBset 容量不够用,数据溢出通常对大规模模型进行分析计算时会遇到如下的错误提示:*** USER FATAL MESSAGE 1221(GALLOC)THE PARTITION OF THE SCRATCH DBSET USED FOR DMAP-SCRATCH DATABLOCKS IS FULL.USER INFORMATION: THE DMAP SCRATCH PARTITION WILL NOT SPILL INTO THE 300-SCRATCH PARTITION.USER ACTION: 1. SET NASTRAN SYSTEM(151)=1, OR2. INCREASE THE NUMBER OF MEMBERS, AND/OR THEIRMAXIMUM SIZE, FOR THE SCRATCH DBSET ON-THE "INIT" STATEMENT.该错误是由于计算时的临时数据库文件SCRATCH DBset容量不能满足计算要求,导致数据溢出,需要扩展该数据库规模满足计算的需求。

MSC_Nastran

MSC.Nastran 介绍全球功能最强、应用最为广泛的有限元分析软件MSC.Software 公司自 1963 年开始从事计算机辅助工程领域 CAE 产品的开发和研究。

在 1966 年,美国国家航空航天局(NASA)为了满足当时航空航天工业对结构分析的迫切需求, 招标开发大型有限元应用程序,MSC.Software 一举中标,负责了整个 NASTRAN 的开发过程。

经过 40 多年的发展,MSC.Nastran 已成为 MSC 倡导的虚拟产品开发(VPD)整体环境最主要的 核心产品, MSC.Nastran 与 MSC 的全系列 CAE 软件进行了有机的集成, 为用户提供功能全面、 多学科集成的 VPD 解决方案。

MSC.Nastran 是 MSC.Software 公司的旗舰产品,经过 40 余年的发展,用户从最初的航 空航天领域,逐步发展到国防、汽车、造船、机械制造、兵器、铁道、电子、石化、能源材 料工程、科研教育等各个领域,成为用户群最多、应用最为广泛的有限元分析软件。

MSC.Nastran 的开发环境通过了 ISO9001:2000 的论证, MSC.Nastran 始终作为美国联邦 航空管理局(FAA)飞行器适航证领取的唯一验证软件。

在中国,MSC 的 MCAE 产品作为与压力 容器 JB4732-95 标准相适应的设计分析软件, 全面通过了全国压力容器标准化技术委员会的 严格考核认证。

另外,MSC.Nastran 是中国船级社指定的船舶分析验证软件。

赛车部件分析ISO9001:2000 论证通过证书一.MSC.Nastran 的特色极高的软件可靠性,经过无数工程问题的验证 独特的结构动力学分析技术 完整的非线性求解技术 高效率的大型工程问题求解能力 – ACMS 方法 针对大型问题的优化技术和设计灵敏度分析技术 高度灵活的开放式结构,功能独特的用户化开发工具 DMAP 语言 独特的空气动力弹性及颤振分析技术1独特的多级超单元技术,支持 MSC.Nastran 所有的分析类型 作为工业标准的输入/输出格式 高效的分布式并行计算二.MSC.Nastran 的分析功能1.静力分析MSC.Nastran 的静力分析功能支持全范围的材料模式,包括:均质各向同性材料、正交 各项异性材料、各项异性材料和随温度变化的材料等。

MSCNASTRAN颤振分析模块使用说明

MSCNASTRAN颤振分析模块使⽤说明1.MSC/NASTRAN 颤振分析模块使⽤说明1.1.颤振分析模块颤振分析模块考虑结构⽓动弹性问题的动⼒稳定性。

它可以分析亚⾳速或超⾳速流,提供五种不同的⽓动⼒理论,包括⽤于亚⾳速的Doublet Lattice理论、Strip 理论以及⽤于超⾳速的Machbox理论、Piston理论、ZONA理论等。

对于稳定性分析,系统提供三种不同的⽅法:⼆种美国⽅法(K法,KE法)和⼀种英国⽅法(PK 法),输出结果包括阻尼、频率和每个颤振模态的振型。

本说明仅以亚⾳速Doublet Lattice理论为例。

1.2.建模的⼀般流程其中结构有限元建模技术较为普及,不予说明。

升⼒⾯建模和颤振分析⽂件以填卡较为实⽤,⼤致包括:1)建⽴⽓动坐标系;2)设定影响体;3)选择颤振解法;4)给出飞⾏环境;5)给出马赫数和减缩频率系列;6)设定求解参数,如参与耦合的频率范围或模态数;7)选择适当的⽓动理论,定义升⼒⾯⼏何及分⽹信息。

⾄此完成升⼒⾯建模,下⼀步定义结构结点与升⼒⾯单元的耦合,即选择适当的样条将升⼒⾯结点同结构结点联系起来。

其中升⼒⾯结点是在定义升⼒⾯后由系统⾃动⽣成的,定义样条时直接引⽤升⼒⾯单元号;所以我们需要做的是将参与耦合的结构结点定义为⼀个集合,以便在样条定义中引⽤。

1.3.数据⽂件组织形式颤振分析模型数据⽂件遵循固定格式:设定求解时间、标题等;设置求解采⽤的特征值解法和颤振解法;输⼊模型数据即结构刚度和质量数据,还有升⼒⾯模型数据。

结构模型和升⼒⾯模型可以分别是独⽴的数据⽂件,只在颤振分析⽂件中将其包括进来。

下⾯以⼀个简单的例⼦(HA145B)来实现上述过程,并对颤振分析常⽤的卡⽚做简略介绍。

1.3.1.升⼒⾯模型⽂件$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$定义⽓动坐标系,其X轴正向为来流⽅向(即将被AERO卡⽚引⽤)。

有限元分析软件MSC.NASTRAN

MSC.NASTRAN目录1 简介2 MSC.Nastran的开发历史3 MSC.NASTRAN的优势3.1 极高的软件可靠性3.2 优秀的软件品质3.3 作为工业标准的输入/输出格式3.4 强大的软件功能3.5 高度灵活的开放式结构3.6 无限的解题能力4 NASTRAN动力学分析功能4.1 NASTRAN动力学分析简介4.2 正则模态分析4.3 复特征值分析4.4 瞬态响应分析(时间-历程分析) 4.5 随机振动分析4.6 响应谱分析4.7 频率响应分析4.8 声学分析5 NASTRAN的非线性分析功能5.1 NASTRAN非线性分析简介5.2 几何非线性分析5.3 材料非线性分析5.4 非线性边界(接触问题)5.5 非线性瞬态分析5.6 非线性单元6 NASTRAN的热传导分析6.1 NASTRAN热传导分析简介6.2 线性/非线性稳态热传导分析6.3 线性/非线性瞬态热传导分析6.4 相变分析6.5 热控分析6.6 空气动力弹性及颤振分析6.7 流-固耦合分析6.8 多级超单元分析6.9 高级对称分析7 设计灵敏度及优化分析7.1NASTRAN的拓扑优化简介7.2 设计灵敏度分析7.3 设计优化分析7.4 拓扑优化分析8 复合材料分析9 P-单元及H、P、H-P自适应10 NASTRAN的高级求解方法11 NASTRAN的单元库12 用户化开发工具DMAP语言1 简介2 MSC.Nastran的开发历史3 MSC.NASTRAN的优势3.1 极高的软件可靠性3.2 优秀的软件品质3.3 作为工业标准的输入/输出格式3.4 强大的软件功能3.5 高度灵活的开放式结构3.6 无限的解题能力4 NASTRAN动力学分析功能4.1 NASTRAN动力学分析简介4.2 正则模态分析4.3 复特征值分析4.4 瞬态响应分析(时间-历程分析) 4.5 随机振动分析4.6 响应谱分析4.7 频率响应分析4.8 声学分析5 NASTRAN的非线性分析功能5.1 NASTRAN非线性分析简介5.2 几何非线性分析5.3 材料非线性分析5.4 非线性边界(接触问题)5.5 非线性瞬态分析5.6 非线性单元6 NASTRAN的热传导分析6.1 NASTRAN热传导分析简介6.2 线性/非线性稳态热传导分析6.3 线性/非线性瞬态热传导分析6.4 相变分析6.5 热控分析6.6 空气动力弹性及颤振分析6.7 流-固耦合分析6.8 多级超单元分析6.9 高级对称分析7 设计灵敏度及优化分析7.1NASTRAN的拓扑优化简介7.2 设计灵敏度分析7.3 设计优化分析7.4 拓扑优化分析8 复合材料分析9 P-单元及H、P、H-P自适应10 NASTRAN的高级求解方法11 NASTRAN的单元库12 用户化开发工具DMAP语言展开编辑本段1 简介NASTRAN是在1966年美国国家航空航天局(NASA)为了满足当时航空航天工业对结构分析的迫切需求主持开发大型应用有限元程序。

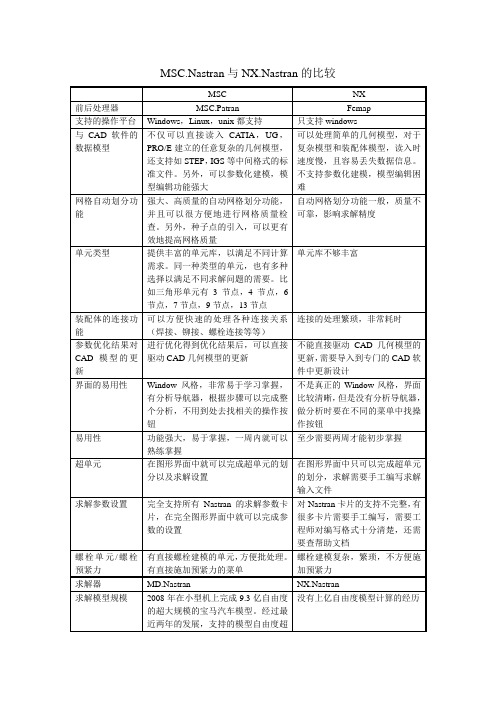

MSC.Nastran与NX.Nastran

装配体的连接功能

可以方便快速的处理各种连接关系(焊接、铆接、螺栓连接等等)

连接的处理繁琐,非常耗时

参数优化结果对CAD模型的更新

进行优化得到优化结果后,可以直接驱动CAD几何模型的更新

不能直接驱动CAD几何模型的更新,需要导入到专门的CAD软件中更新设计

界面的易用性

Window风格,非常易于学习掌握,有分析导航器,根据步骤可以完成整个分析,不用到处去找相关的操作按钮

在Windows平台下只支持SMP并行计算。虽然在Linux系统下支持SMP和DMP并行计算,但由于其前后处理器Femap不支持Linux系统,所以需要手工提交计算,手工下载求解结果文件,十分繁琐

刚柔耦合分析功能

可与MD.ADAMS直接进行刚柔联合仿真。由于是同一公司的产品,数据间接口良好,免去数据转换的麻烦,避免数据转换过程中丢失

对Nastran卡片的支持不完整,有很多卡片需要手工编写,需要工程师对编写格式十分清楚,还需要查帮助文档

螺栓单元/螺栓预紧力

有直接螺栓建模的单元,方便批处理。有直接施加预紧力的菜单

螺栓建模复杂,繁琐,不方便施加预紧力

求解器

MD.Nastran

NX.Nastran

求解模型规模

2008年在小型机上完成9.3亿自由度的超大规模的宝马汽车模型。经过最近两年的发展,支持的模型自由度超10亿

MSC.Nastran与NX.Nastran的比较MSCNXFra bibliotek前后处理器

MSC.Patran

Femap

支持的操作平台

Windows,Linux,unix都支持

只支持windows

与CAD软件的数据模型

不仅可以直接读入CATIA,UG,PRO/E建立的任意复杂的几何模型,还支持如STEP,IGS等中间格式的标准文件。另外,可以参数化建模,模型编辑功能强大

MSCNastran模块介绍

MSCNastran模块介绍MSC Nastran 模块功能介绍1.MSC Nastran Basic 1003 (License文件中的授权特征名:NA_NASTRAN)MSC Nastran基本模块,功能包括线性静力分析、模态分析及屈曲分析。

MSC Nastran 基本模块求解规模无节点限制,可对多种单元、材料、载荷工况进行评估,实现线性静力分析(包括屈曲分析)和模态分析(包含流固偶合即虚质量方法和水弹性方法)。

线性静力分析,预测结构在静力条件下的线性响应(位移、应变、应力),即小变形和不考虑非线性因素的情况,包括屈曲分析(稳定性分析)。

模态分析能了解结构的固有频率(振动模态)特征,帮助评估结构的动力特性。

2. MSC Nastran Dynamics 1025 (License文件中的授权特征名:NA_Dynamics)结构动力学分析是MSC Nastran的主要强项之一,它具有其它有限元分析软件所无法比拟的强大分析功能。

MSC Nastran动力学分析功能包括: 正则模态,复特征值分析,频率及瞬态响应分析,随机响应分析,冲击谱分析等。

3. MSC Nastran Connectors 10002 (License文件中的授权特征名:NA_Connectots)MSC Nastran连接单元,可以模拟点焊,铆接,螺栓连接等。

允许创建点-点,点-面,面-面连接。

可以用焊接单元将任意的两个部件的网格连接在一起,并自动处理与任意类型单元之间的连接。

4. MSC Nastran ADAMS Integration 10233 (License文件中的授权特征名:NA_ADAMS_Integration)MSC Nastran 与ADAMS的接口,使用ADAMS进行柔性体分析时,需导入MSC Nastran计算所生成的模态中性文件,MSC NastranADAMS Integration可使MSC Nastran 计算生成ADAMS所需要的柔性体模态中性文件。

MSC.Nastran软件介绍(详尽版)

作为世界CAE工业标准及最流行的大型通用结构有限元分析软件, MSC.NASTRAN的分析功能覆盖了绝大多数工程应用领域,并为用户提供了方便的模块化功能选项,MSC.NASTRAN的主要功能模块有:基本分析模块(含静力、模态、屈曲、热应力、流固耦合及数据库管理等)。

动力学分析模块、热传导模块、非线性分析模块、设计灵敏度分析及优化模块、超单元分析模块、气动弹性分析模块、 DMAP用户开发工具模块及高级对称分析模块。

除模块化外, MSC.NASTRAN还按解题规模分成10,000节点到无限节点,用户引进时可根据自身的经费状况和功能需求灵活地选择不同的模块和不同的解题规模, 以最小的经济投入取得最大效益。

MSC.NASTRAN及MSC的相关产品拥有统一的数据库管理,一旦用户需要可方便地进行模块或解题规模扩充, 不必有任何其它的担心。

MSC.NASTRAN以每年一个小版本, 每两年一个大版本的速度更新, 用户可不断获得当今CAE发展的最新技术用于其产品设计。

目前MSC.NASTRAN的最新版本是1999年发布的V70.5版。

新版本中无论在设计优化、 P单元、热传导、非线性还是在数值算法、性能、文档手册等方面均有大幅度的改进或突出的新增功能。

以下将就MSC.NASTRAN不同的分析方法、加载方式、数据类型或新增的一些功能做进一步的介绍:⒈静力分析静力分析是工程结构设计人员使用最为频繁的分析手段, 主要用来求解结构在与时间无关或时间作用效果可忽略的静力载荷(如集中/分布静力、温度载荷、强制位移、惯性力等)作用下的响应, 并得出所需的节点位移、节点力、约束(反)力、单元内力、单元应力和应变能等。

该分析同时还提供结构的重量和重心数据。

MSC.NASTRAN支持全范围的材料模式,包括: 均质各项同性材料,正交各项异性材料, 各项异性材料,随温度变化的材料。

方便的载荷与工况组合单元上的点、线和面载荷、,热载荷、强迫位移,各种载荷的加权组合,在前后处理程序MSC.PATRAN中定义时可把载荷直接施加于几何体上。

MSC.Nastran高性能计算功能介绍

MSC.Nastran 名称介绍为了缩短MSC.Nastran 计算时间,MSC.Nastran 主要利用如下技术:1. MSC Nastran 共享内存并行计算,通过单机多CPU 并行计算技术,用来实现大模型的求解,缩短计算时间,提高分析效率;2. MSC Nastran ACMS 模块,即自动部件模态综合法,通过整车模型由一个整体矩阵剖分为多个子结构,单独计算每个子结构,后超单元技术,重新生成系统整体响应。

可以使用分析时间缩短为原来的四分之一或更低,计算频率阶数越多,该方法效率越高;3. MSC Nastran 分布式并行计算,与ACMS 模块结合,通过分布式并行计算技术将子结构分配到多台计算,用来实现大模型的求解,缩短计算时间,提高分析效率。

MSC Nastran Distributed Parallel (DMP)支持频率域,几何域,自由度域的划分方法,与ACMS 模块结合,大幅缩短计算时间。

MSC.Nastran 2013 HPC 计算配置提交计算时,使用MODE =i8内存无限制模式,充分利用硬件资源,加速计算,输入格式如下:修改相应目录下,Nastran配置文件,充分调用硬件资源进行计算, 路径为(根据个人电脑设置,该路径会不同):C:\MSC.Software\MSC_Nastran\20130\conf\NAST20130.rcf在该文件中添加或修改如下:BUFFSIZE=ESTIMATEPARALLEL=NPROC(例如4或8,32等,要确定有SMP模块)MEMORY=MAXMEMORYMAX=0.85*PHYSICAL(指计算机物理内存)MSC.Nastran 2013 HPC测试案例测试模型1,TRIM模型,节点数130万,单元数129万,自由度为750万,使用MSC.Nastran 的SMP和ACMS模块分别进行2次计算,二次计算总结如下表。

表1-1 750万模型测试备注:1、0~45Hz次计算时,使用硬盘为SCSI盘;0~75Hz使用硬盘为SSD固态硬盘,读写速度更快。

MSC.Nastran简介

MD Nastran全球功能最强、应用最广的多学科仿真平台在今天多样化激烈竞争的市场环境中,企业需要在最短的时间内设计和验证产品性能,将最好的产品以最快的速度投放市场。

企业设计研发部门所使用的传统的工程分析方法是利用点分析工具,近似地模拟产品在现实环境中的行为,但是通常情况下,产品的性能总是受到多种物理环境的同时影响,用户使用单一分析工具往往不能准确充分地模拟产品的真实性能。

为了解决这个问题,进一步提升产品的竞争力,从而使企业更好的适应市场需求,MSC 推出了多学科(MD )分析技术,大大减少仿真分析与实际工作环境之间的差距,确保准确模拟真实的世界,MD 技术是MSC.Software 公司企业级解决方案的核心和基础,MSC.Software 的企业仿真方案使用详细的数字产品模型模拟并验证产品各个方面的性能、制定和跟踪严格的设计目标、沟通协调产品开发,从而使产品创新和质量提高到一个最具竞争力的新水平。

一. 什么是MD NastranNastran 是美国国家航空航天局(National Aeronautics and Space Administration ,简称NASA ,又称美国宇航局)为适应各种工程分析问题而开发的多用途有限元分析程序。

这个系统称为NASA Structural Analysis System ,命名为Nastran 。

20世纪60年代初,美国宇航局为登月需要,决定使用有限元法开发大型结构分析系统,并能在当时所有大型计算机上运行。

MacNeal-Scherndler Corporation (即MSC公司)是开发小组主要成员。

Nastran 程序最早在1969年通过COSMIC (Computer Software Management and Information Center )对外发行,一般称为COSMIC.Nastran 。

之后又有各种版本的Nastran 程序发行,其中以MSC 公司所开发的MSC.Nastran 程序用户最为广泛。

第三章 MSC.NASTRAN 和 MSC.PATRAN基础

包含有限元模型数据的文件是

Patran 数据库文件 Nastran 输入文件

Nastran的输入文件在许多方面都很有用 :

可使用任何文件编辑器查看与编辑

可以包含文档模型注解 允许用户添加Patran不支持的输入卡

在模型调试时很有用

NAS120, Section 3, January 2005 Copyright 2005 MSC.Software Corporation

S3-3

UNIX GUI

NAS120, Section 3, January 2005 Copyright 2005 MSC.Software Corporation

S3-4

主菜单

菜单栏

应用按钮 工具栏

状态图标 静态的绿色的表示Patran等待用 户输入 旋转的蓝色的表示Patran正在执 行一个可以使用abort图标立即停 止的程序 旋转的红色的表示Patran正在执 行一个不能被打断的程序

NAS120, Section 3, January 2005 Copyright 2005 MSC.Software Corporation

S3-2

WINDOWS GUI

NAS120, Section 3, January 2005 Copyright 2005 MSC.Software Corporation

E = 30x106 psi

n = 0.3

A = 4.0 in2

J = 1.27 in4

NAS120, Section 3, December 2004 Copyright 2004 MSC.Software Corporation

S3-25

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

The Effects of Forming and Parameter Mappingon Further SimulationBrian CowellTower Automotive Technical Center3533N.27th StreetMilwaukee,WI53216(414)447-4608cowell.brian@Anthony KellicutTower AutomotiveAdam FisherTower AutomotiveKeywords:Crash,Dynain,Hydroforming,MeshingABSTRACTThis paper describes the effects of forming simulation results on crash and durability performance and the impact of the method of transferring results from one simulation to the next.Forming simulation may not always result in a mesh that is ideally suited for static or crash analysis.Tower Automotive has developed software to map forming simulation results from the formed mesh to an entirely different LS-DYNA or NASTRAN mesh of the same part.Simulations of part fabrication represent both hydroforming and mechanical forming.Static simulation is performed in NASTRAN using the work-hardened state as the material input for each element.Other formed parts are subjected to a representative crush load.The effect of transferring results on the same mesh and mapped onto a dissimilar mesh is compared. Results of several crush simulations will be shown,including with forming results,without forming results,and forming results mapped onto a different mesh.BACKGROUNDForming operations for metal parts can dramatically alter the material properties of the part. Inclusion of the changes in the properties can be critical for later simulations.LS-DYNA provides a simple means of transferring elemental thicknesses,residual stresses,and plastic strains from one simulation to another,the DYNAIN file.However,it can be somewhat limiting.Basic trimming of the formed part can be done using LS-DYNA or by manually removing elements from the formed mesh.The resulting mesh around holes and edges may not be high in quality.The resulting mesh may not line up nicely for welding of brackets or other components.Having an independent mesh optimized for the next simulation with brackets attached and holes treated properly could improve the accuracy of any simulation, with or without the forming effects considered.By including the forming effects on a well-conditioned mesh,we can get the best of both worlds.OBJECTIVESThe objective of the study was to discover the impact of parameter mapping on further simulation.The primary focus has been on crash simulation due to the dramatic effect work hardening from forming has on the crash performance of a part,as shown previously[1].APPROACHA hypothetical hydroformed frame rail crush initiator was used for the crash study. Expansion was7.9%.The material used was mild steel with a yield point of296Mpa(43 ksi).The rail section measured roughly51mm(2”)wide by152mm(6”)tall by305mm (12”)long.Forming simulations were conducted with two different element densities. Adaptive remeshing was not employed.The coarse tube model had2,500elements and the fine model had10,000elements.Minimum thickness after forming was2.58mm with the coarse model and2.55mm with the fine model.The mapping target mesh had5,156 elements.The DYNAIN files from the coarse and fine forming simulations were mapped onto the map target mesh.The original DYNAIN meshes,the two mapped meshes,the map target mesh,and the DYNAIN mesh shapes without forming effects were then impacted by a rigid plate.The plate had a mass of170kg and an initial velocity of11.2m/s(25mph). Figures one and two show the thickness distribution after forming of the coarse and fine mesh models.The finer model thins out slightly more in the corners because it stretches to fill the form better than the coarse elements can.Figures three and four are the effective plastic strain after forming.Again,the finer model peaks more in the corners than the coarse meshbecause it fills the tool better.The residual stresses also correspond quite well,as shown in figures five and six.The lighter appearance of the fine forming figures is due to the higher density of white element edges,most notably in figures seven and eight.Those figures also demonstrate that the crush mode of the coarse and fine forming meshes is the same.Fig1.Coarse Forming Thickness Fig2.Fine Forming ThicknessFig3.Coarse Forming Plastic Strain Fig4.Fine Forming Plastic StrainFig5.Coarse Forming Residual Stress Fig6.Fine Forming Residual StressFig 7.Coarse Forming Crashed Shape Fig 8.Fine Forming Crashed ShapeRESULTSThe position of the impacting plate over time was plotted for each case.Figures nine and ten show the crashed shape of the coarsely and finely meshed forming simulations.The mapping target shape and shape resulting from the forming simulation were also subjected to crash without initial thickness changes,residual stresses,or plastic strains.The results of the mapped models closely match those of the DYNAIN model.The maximum displacement variance from the DYNAIN performance is 2.2%for the coarse forming model and 1.4%for the fine forming model.The mapping target mesh performs quite differently than the formed shape when crashed without forming effects.Adding the effects of forming to the two meshes make them behave nearly identically.Fig 9.Coarse Forming Mesh Results Fig 10.Fine Forming Mesh ResultsNASTRAN APPLICATIONThe customized software developed by Tower Automotive can export the elementalthicknesses from forming simulations into static stiffness and modal models.The impact of assigning thickesses elementally rather than by manually assigning groups is likely to vary on a case-by-case basis.Mapping of residual stresses into NASTRAN is a future phase of the development of Tower Automotive’s software.What was examined here is the ability to look at stresses as a percentage of the formed yield strength of the material.In general,areas thinned out from forming have higher stresses under loading but also have higher yieldpoints.By looking at the percent yield on an elemental basis,thin areas under high stress do not raise as much concern because the altered material in those areas can handle the higher stresses.In this particular example,the hardening effects do not adequately compensate for localized stress concentrations.The maximum ratio of stress to yield is1.91.The worst-case ratio areas are less concentrated than the maximum stress areas,as demonstrated by the difference in figures eleven and twelve.Figure thirteen shows the yield stress after forming of the hydroformed engine cradle component.Fig11.Von Mises Stress Fig12.Ratio of Von Mises/Yield StressFig13.Formed Yield StressCONCLUSIONSThe mapping of forming simulation results onto meshes for subsequent simulations improves accuracy over conventional shortcuts and saves time over current result transfer methods. The impact on crash simulation for systems with extensively formed materials,whether hydroformed or stamped,is significant.If many crash simulations are needed to determine the impact of material or thickness changes,incorporating the results of the preceding forming simulations is now relatively easy.Reattachment of adjoining parts is no longer needed.One mesh can be prepared for all simulations and have the forming results applied to it.The implications with regard to NASTRAN simulation may not be as significant at this time,but the incorporation of elemental thicknesses today and residual stresses in the future can only help to improve the accuracy of finite element simulations.By improving the accuracy of static and crash simulations,fewer prototypes may be needed,reducing development cycle time.ACKNOWLEDGEMENTSWe would like to thank Karl Monis of Tower Automotive for his work on the NASTRAN aspect of the project and Anna Wei for her valuable assistance in testing the software. Finally,we would like to thank our leaders at Tower Automotive for their patience in allowing us to work on this unusual project.REFERENCES1.DUTTON T.,IREGBU S.,STURT R.,KELLICUT A.,COWELL B.,ANDKAVIKONDALA K.(1999),“The Effect of Forming on the Crashworthiness ofVehicles with Hydroformed Frame Siderails”,SAE2.LSTC(1997),“LS-DYNA User’s Manual Version940”,Livermore SoftwareTechnology Corporation。