富士康内部资料-试模流程PPT课件

富士康的模具设计资料PPT课件

夾模要求

主PL面的分取

斜梢設計

頂出系統

写在最后

经常不断地学习,你就什么都知道。你知道得越多,你就越有力量 Study Constantly, And You Will Know Everything. The More

You Know, The More Powerful You Will Be

结束语

感谢聆听

不足之处请大家批评指导

Please Criticize And Guide The Shortcomings

讲师:XXXXXX XX年XX月XX日

塑模基礎與提高

一. 模具的分類場合 最常用 成品表面針點進膠或進膠點偏心

熱澆道

無流道,可減少廢料及增加注射壓力

二. 模具的基本結構:(主要有以下四大系統) 1. 模具結構 2. 澆注系統 3. 冷卻系統 4. 頂出系統

模具結構

成品注意事項

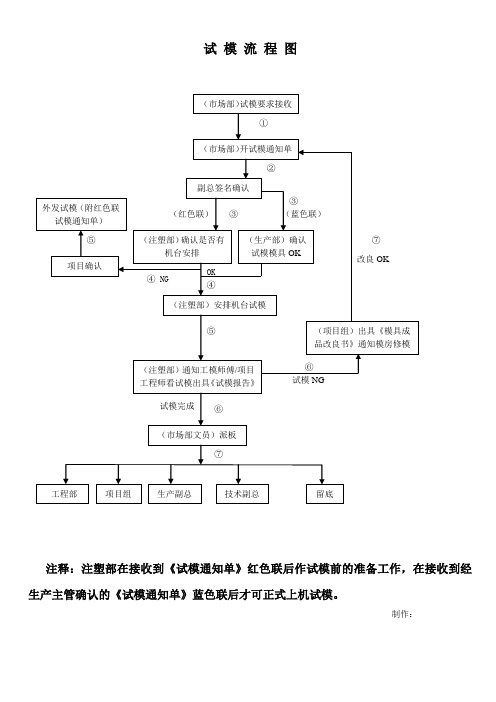

试模流程图

试模流程图注释:注塑部在接收到《试模通知单》红色联后作试模前的准备工作,在接收到经生产主管确认的《试模通知单》蓝色联后才可正式上机试模。

制作:试模操作程序生产前对模具采取新模具试运作,具体操作如下:试模主要分四部分:(1)试模前模具的检查(2)试模前的准备工作和调试(3)试模时的注意事项(4)试模后模具的检收一、试模前模具的检查模具做好后,需要对模具进行试模前的检查,以发现模具设计和制造中的问题,以便及时纠正,其具体步骤如下:(1)注塑模的外观检查1.成型零件、浇注系统等与熔料接触的表面应光滑、平整、无塌坑、伤痕等缺陷。

2.模具的闭合行程,安装于机器的各配合部位尺寸、脱模方式、开模距离、模具工件要求等应符合设备的相关条件。

3.模具上应有生产号和合模标志,各种接头、阀门、附件、备件应齐全。

4.各滑动零件的配合间隙应符合要求,起止位置定位正确,镶件紧固应紧固牢靠。

5.对于注塑腐蚀性较强的注塑模,其模具型腔的表面应镀铬和防腐处理。

6.模具的外观部分不应当有锐角,大、中型模具应有起吊用的吊孔、吊环。

7.互相接触的承压零件,应有合理的承压面积和承压方式,避免直接承受挤压。

8.模具的稳定性良好,有足够强度,工作时应受力匀衡,行动平稳。

(2)模具的空运转检查模具安装好后,必须经过空运转检查,经便进一步发现问题,进而解决问题。

1.将模具缓缓合拢,合模后各结合面均应接触紧密,不得出现间隙。

2.开模时顶出脱模机构应保证顺利脱模,以便取出塑件和浇注系统废料。

3.活动型芯,顶出及导向部分等运动时应滑动平稳、灵活、动作协调可靠。

4.检查各锁紧机构、应能可靠、稳妥地锁紧,各紧固件不得有任何松动现象。

5.各气动、液动控制系统动作正确,不泄漏、不产生过大振动,各阀门工作正常。

6.冷却系统的水路应畅通,不漏水,各种控制阀门控制正常。

二,试模前的准备工作及调试试模是为了检查模具制作的质量好坏,能否生产出合格产品来。

1.试模前,应检查所用原料是否符合要求,不符合要求的应进行处理或更换;欲试之原料先行干燥,PE、PP、POM不需干燥其余均要,利用新料试才标准。

《试模标准动作流程》课件

试模标准流程

1

打模

使用合适的设备打模,以制造试模

测试模板

2

所需的产品。

对打出来的产品进行测试,确保其

质量符合要求。

3

试材料

使用原材料进行试模,检查模具和

调整模具

4

材料的适配性。

根据试模结果调整模具,以改善产

品的质量。

5

试产

正式进行试产,观察产品的性能, 并进行必要的调整。

试模常见问题及处理方法

模具失效

《试模标准动作流程》 PPT课件

试模标准动作流程的PPT课件将向您介绍完整的试模过程,概述试模的目的以 及不同类型的模具试模,以帮助您更好地理解和进行试模工作。

试模前的准备工作

模具维护

确保模具处于良好状态,准备好进行试模工作。

材料准备

准备合适的材料,以保证试模的顺利进行。

摆模

根据模具的要求进行摆模工作,确保各个部件的正常运作。

合理安排试模流程,

工作的影响

严格遵循标准操作规

技术创新不断推动试

程,做好记录和析。

模工作的进步和发展,

提高产品质量和生产

效率。

当模具发生失效时,需 要及时采取措施修复或 更换模具。

塑料制品缺陷

若塑料制品出现缺陷, 需要找出原因并进行相 应的调整。

机器故障

当机器发生故障时,需 要进行检修和维护,确 保试模工作的顺利进行。

总结

1 试模的重要性

试模是确保产品质量 的重要环节,需要高 度重视。

2 如何做好试模工作 3 技术创新对试模

富士康内部资料-塑模设计流程 PPT

绘制组立图

模架及有关内容确定之后,便可以绘制组 立图。在绘制装配图过程中,对已选 定的 浇注系统,冷却系统抽芯机构,顶也系统 等 做进一步的协调和完善 从结构上达到比 较完美的设计

模具主要零件图的绘制

在绘制型腔或型芯图时,必须注意所给定 的成型尺寸公差及脱模斜度是否相互协 调,其设计基准是否与制品的设计基准相 协调.同时还要考虑型腔,型芯在加工时的 工艺性及使 用时的力学性能及其可靠性.

导向装置的设计

塑料注射模上的导向装置,在采用标准模架时,已经确定下来. 一般 情况下,设计人员只要按模架规格选用就可以了.但根据制品要求须 设置精密导向装置时,则必须由设计人员根据模具结构进行具体设 计. 一般导向分为动,定模之间的导向,推板及推杆固定板的导向,推 件板与动模板之间的导向,定模座板与堆流道板之间的导向. 一般导向装置由于受加工精度的限制或使用一段时间后,其配合 精度降低,会直接影响制品的精度,因此对精度要求较高的制品必须 另行设计精密导向定位装置. 精密定位组件,有的已经标准化,如锥形定位销,定位块等可供选 用,但有些精密导向定位装置须根据模具的具体结构进行专门设计

分型面的确定

分型面,在一些的制品图中已作具体规定,但在很多的模具设计中要 由模具设计人员来确定.一般来讲,在平面上的分型面比较容易处理, 有时碰到立体形式的分型面就应当特别注意.(如附件三) 其分型面 的选择应遵照以下原则: (1). 不影响制品的外观,尤其是对外观有明确要求的制品,更应注意 分型面对外观的影响; (2). 有利于保证制品的精度; (3). 有利于模具加工,别是型腔的加工; (4). 有利于浇注系统,排气系统,冷却系统的设计; (5). 有利于制品的脱模,确保在开模时使制品留于动模一侧; (6). 便于金属嵌件的安装.

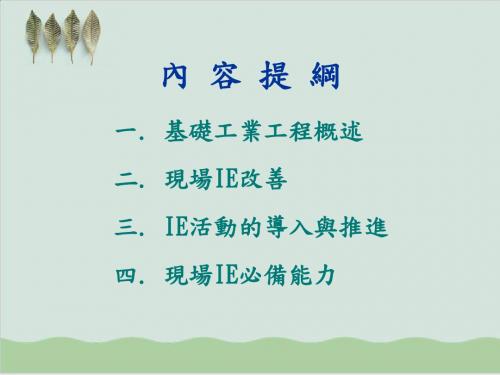

富士康集团现场IE管理PPT课件( 78页)

防呆法基本原則(續)

C.安全原則---有不安全或不安定因素時,加以 改善使其不會有危險;馬虎作業或勉強作業有 危險時,設法安裝無法馬虎或無法勉強作業的 裝置.

D.自動化原則---依賴像眼睛,耳朵等感官進行 業時,容易發生失誤.製作治具或使之機械化, 減少用人的感官來判斷的作業.一定要依賴感 官的作業,譬如:當信號一紅即同時有聲音出現, 設法使之能夠二重三重的判斷.

定義﹕ 不管誰去做﹐不管做法如何﹐也不管做多少數

量﹐結果是一樣的﹐不會發生偏差。簡單的說﹐就 是不管愚笨的還是心不在焉的人去做﹐都可以防止 他做錯的方法。 具體表現﹕ 1﹑即使有人為疏忽也不會發生錯誤---不需要注意力 ﹔ 2﹑外行人來做也不會錯---不需要經驗與直覺﹔ 3﹑不管是誰或在何時工作都不會出差錯---不需要專 門知識和高超的技能。

成品

左手

0 2 2 1

5

右手

1 0 2 2

5

After Improvement

左手

將上一個成品放 回流水線 同右手

同右手

取PE袋

右手

從流水線取成品

除產品靜電 檢查產品外觀 將產品裝入PE袋作Fra bibliotek員左手

0 0 2 2

4

工時由原來的﹕ 18.10”

13. 52”

成品

右手

1 0 2 1

4

IE手法三﹕防呆法

生產力 MIS 物流改善 作業價值提升 快速切換 TQA 產能提升 TQM 目視化管理 生產線平衡

三.IE活動的導入與推進(2)

持續改善

庫存 最少化

柔性對應 能力 作業 周期縮短

卓越的現場管理活動(IE)

四.現場IE必備能力

(1)基礎IE手法

富士康内部资料-试模流程PPT课件.ppt

7.打出標准值產品后,模具廠及成型廠試模師依模具狀況及 成品狀況再作出下限值產品并記下成型條件.依此再試作 上限值之產品并記記下成型條件.再將保壓取消打出未保 壓成品.

8.完成三種基本條件之成型品,依其條件各備5件并作記號送 于工程師驗証其所需規格.若須作調整時,亦不會偏離此三 種成型條件規范太多,故可以很快調出工程師所需之式樣. (每次微調完成式樣時,在塑件上須編號且須作成型條件記 錄,方可送樣給工程師確認).

立、废料销毁……)

三、试 模 后

1.保压取消打出的未饱模成品2PCS 2.水口 3.尺寸上限样品2PCS及成型条件 4.尺寸下限样品2PCS及成型条件 5.较佳成型条件样品2PCS及成型条件 6.试模后模具保养 7.试模问题检讨

試模作業

15.若成品表面是否有异常现象是否有确认模具上有 相同现象

16.有咬花现象时是否有与咬花样板核对

17.有刻字、印刷时是否有与黑白稿核对并确认是否正确

18.确认结合线的位置及不当的位置

19.是否有进胶喷痕、流痕现象

20.是否有银丝现象,并确认原料干燥烘烤情形 21.是否有将试模完的样品交代后续处理事项(喷漆、组

D(油),溫度是否先行確認.(查模溫機) 2.射出料管加熱溫度是否有按照原料廠所提供的資料

及要求設定. 3.如果是熱膠道的模具,每個加熱點溫度、作動是否

正常(即溫控器與加熱器是否正常).

4.射出成型機台大小及料管直徑是否與上次試模相同.

5.射嘴與模具的澆口襯套之間是否有漏膠的現象,塑料 在射管中是否停留過久,如果有過久時是否有先行將 料管內的料射出不用.

试

模作业流程

目录

一、試 模 流 程 二、试 模 前 三、试 模 中 四、试 模 后

生产现场管理(富士康教材)(PPT45页)

不用材料封存好

不用的材料不等于不要的材料﹗需要時﹐能迅 速﹑准確﹑完整無缺的找到﹐才不會延誤生產 。 1.容易造成用錯料或丟失﹔ 2.盤點工作量增大﹔ 3.浪費制造現場空間。

1.設置“暫存區”﹔ 2.機種切換材料清場﹔ 3.包裝封存標識好﹐定期巡查好習慣。

盤點時候要仔細

盤點是一段不得已暫時中止生產﹐只有支出沒有 收入的非常時期﹐務必在短時間內﹑高精度完成 。 1.按盤點對象分類﹕單盤﹑復盤﹔ 2.按目的分類﹕自盤﹑外盤﹑抽盤﹑全盤﹔ 3.按規模分﹕小盤﹑中盤﹑大盤。

1.第一種手法------排列圖 2.第二種手法------因果圖(魚骨圖﹑石川圖) 3.第三種手法------散布圖(相關圖) 4.第四種手法------直方圖 5.第五種手法------檢查表 6.第六種手法------分層法 7.第七種手法------控制圖

IE手法也要會

方法研究

IE手法

作業測定

角色與自我認識

階層名稱 經營層

管理層 監管層 作業層

功能職能

●创业精神与经营理念 ●远景规划 ●方针、目标制定 ●策略/战略策划 ●企业诊断与审核

●作业模式、流程规划 ●部门职责与职权划分 ●机能规划 ●作业活动的审核

●作业教导 ●任务贯彻 ●异常排除

●作业执行 ●自我检查

管理模式

PCP

PDCA D—CAPD CDC

(4.揉眼睛或(捏焦耳虑)

朵

(意志坚决,愤怒)

(5.紧握双手(有所期待)

(6.握紧拳头 (担心、忧虑)

(7.搓手

(8.无意识的清嗓

子

建立鮮明的獎懲制度

獎勵優秀的人員﹐是為了激勵全體人員的積 極性。懲罰惡行﹐是為了保証每個人的行為 都符合最低要求。

富士康员工培训.ppt

1

65

服務

• 售前服務 心中有數

• 售中服務 要上門

• 售后服務到永遠

• 真誠到永遠

1

66

一個售結后果 服服務務圓滿

二個理唸 帶走用戶的煩惱 留下海爾的真誠

三個控制 服務投訴率小於1% 服務遺漏率小於1% 服務不滿意率小於1%

1

67

售后服務

一個不漏地記錄用戶反映的問題

一個不漏地處理用戶反映的問題 一個不漏地复查處理的結果

一個不漏地將處理結果反饋到設計

1

68

服務目標

• 用戶的要求有多少 • 海爾的服務內容有多少 • 市場有多大 • 海爾的服務範圍有多大

1

69

國際化

企業現代化 市場全球化 經營規模化

1

70

海爾的國際化

海爾的國際化

國際化的海爾

1

71

送給大家一句話

•海爾 是海

1

72

• • •

謝謝大家

祝祝 各各 位位 工心 作想 愉事 快成

計劃經濟時代企業只須有一只眼盯 著政府,按指令辦事就可以.

1

24

三只眼理論

經濟發展到一定階段企業需二只眼

一只眼盯著政府 一只眼盯內部員工,提高工作效率

1

25

三只眼理論

計劃經濟向市場經濟轉型時期 一只眼盯政府

一只眼盯內部員工 一只眼盯市場,盯用戶

1

26

三只眼理論

就是盯著并抓住各种變化,使

之轉化成為企業騰飛的機會

應是這條大河的 源頭,員工積極性應該 像噴涌出來,小河是市場,用戶,最終是海 爾的未來.員活力必然造出高質量的產品, 提供優質的服務,用戶必然愿意買企業的

富士康培训电子技能与实训.ppt

第1章 元 件

7.片状电容器 目前,片状电容器广泛用在混合集成电路、电子手表电路和计算机

中。有片状陶瓷电容、片状钽电容、片状陶瓷微调电容等。其 体积小、容量大。 8.独石电容 独石电容器是以钛酸钡为主的陶瓷材料烧结而成的一种瓷介质电容 器,体积小、耐高温、绝缘性能好、成本低,多用于小型和超 小型电子设备中。 9.可变电容器 可变电容器种类很多,按结构可分为单连(一组定片,一组动片)、 双连(二组动片,二组定片)、三连 、四连等。按介质可分为 空气介质、薄膜介质电容器等。其中空气介质电容器使用寿命 长,但体积大。一般单连用于直放式收音机的调谐电路,双连 用于超外差式收音机。薄膜介质电容器在动片和定片之间以云 母或塑料片做介质,其体积小,重量轻。图1.4所示为空气单连、 双连可变电容器及其在电路中的符号。

3/581

第1章 元 件

1.1 电阻器

1.1.1 概述

电阻器在所有的电子设备中是必不可少的,在电路中常用来进行电压、电 流的控制和传送。电阻器通常按如下方法进行分类:

按材料分:主要有碳质电阻、碳膜电阻、金属膜电阻、线绕电阻等。 按结构分:主要分为固定电阻和可变电阻。 按用途分:有精密电阻、高频电阻、高压电阻、大功率电阻、热敏电阻等。 1.1.2 电阻器的参数 电阻器的参数主要包括标称阻值、额定功率、精度、最高工作温度、最高

14/581

第1章 元 件

1.2 电容器 1.2.1 概述 电容就是用来存储电荷的容器。比较简单的模型是两个金属板中间

夹上一层绝缘材料,这层绝缘材料也可以是空气。图1.3为几种 常用电容器的图形符号。 电容器在电路中通常用来隔直流、级间耦合及滤波等,在调谐电路 中和电感一起构成谐振回路。在电子设备中,电容是不可缺少 的组件。电容器的种类很多,其分类如下: 按结构分:分为固定电容器、半可变电容器、可变电容器。 按介质材料分:分为气体介质电容器、液体介质电容器、无机固质 电容器、电解电容器(又分液式和干式)。 按阳极材料分:分为铝、钽、铌、钛电解电容等。 按极性分:分为有极性、无极性。

品质与品质系统(富士康的资料)(ppt文档)

*能夠把產品品質做到“穩定的好”才能在現代競爭環境中生存, 雇客才會把訂單交給我們生產,它代表我對客戶的責任與誠信.

*“群的品質”

*團體的品質,品牌的價值,公司的形象,都是(群)的品質的表現,一 個好的單位,好的部門,公同才放心給予更大的營運空間.一個優 秀的公同,信譽的品牌,才能真正得到客戶群的信任.依賴和尊敬.

製程品管及檢測作業系統

作業流程說明:

6.成品或半成品之搬運,儲存及包裝依據“物流品管作業系統” 執行.

7.進料,庫存重驗,製程中,入庫檢驗及銷貨退回之不良品依“不 合格管制作業系統”管理.

8.各項品質記錄依據“品質記錄管制作業系統”予以管理,並 定期依“統計技術作業系統”予以分析.分析之結果回饋至 “矯正及預防作業系統”以進行矯正及預防行動.

品質與品質系統

品保部成型品管課

1-1S-99

品質是價值與尊嚴的起點

*“人的品質”

*經過訓練的能力與團隊責任

*“事的品質” *任何一件事,要反它做好,除了選對有品質的人擔任之外,所有的 步驟.流程均非常的重要,必須要經過審核及嚴謹的程序來處理 和管制,把品質手法放進出.所謂“品質看得見,過程是關鍵”

客戶定單 (合約)品保 作業系統

生產排配

物料需求

采購作業准備

選擇或輔導廠商

NG

評鑒廠商

樣品提樣,試驗及承認

合格廠商登錄

定單

產商生產

協力廠商 品管

作業系統

選擇廠商

協力廠商品管作業系統

采購品管 作業系統

選擇廠商 廠商提供基本資料

選擇或輔導 廠商

評鑒廠商

樣品提樣, 試驗及承認

合格廠商 登錄

召集評比小組

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

11

B. 試模中注意事項:

1.模具于試模中最忌不正常之成型方式調整.壓力、劑量、 溫度等皆須在可承載的條件內.尤其在尺寸規格內,而有 縮水現象下,每每有加多劑量的調機模式是試模之大忌, 亦是模具殺手作為.

试

1

模作业流程

2

3

目录

一、試 模 流 程 二、试 模 前 三、试 模 中 四、试 模 后

4

一、試 模 流 程 图

生管 確認并安排

制工 試模申請單

成型 本部試模

領料單

試模申請單核准

品制工確認

其他部 門試模

試模作業

本部門試模

申請者或部門主

管確認OK結案

資料整理 及結案

依申請單取 樣及記錄

5

二 、试 模 前

在射管中是否停留過久,如果有過久時是否有先行將 料管內的料射出不用.

14

E.试模中成型检查点:

1.多模穴时充填是否平衡 2.料头及流道是否会黏母模现象 3.成型品是否有拉花及拉白现象 4.是否有成品黏母模现象 5.成品有黏母模请确认以离模剂帮助脱模是否有改善 6.是否有顶白现象 7.确认是否有顶出不平衡的现象

A. 试模必备五大要素:

1. 模具 2. 成型机 3. 塑料 4. 成品尺寸图 5. 量具

B. 试模时三大成员:

1. 模具厂技师 2. 成型调机技师 3. R&D工程师或模具工程师

6

C. 试模時需帶下列東西

1. 圖面 2. 手工具 3. 量具 4. 必需文件 5. 前一次的樣品(非第一次試模) 6. 前一次的成型條件(非第一次試模) 7. 前一次的試模檢討書(非第一次試模)

1.保压取消打出的未饱模成品2PCS 2.水口 3.尺寸上限样品2PCS及成型条件 4.尺寸下限样品2PCS及成型条件 5.较佳成型条件样品2PCS及成型条件 6.试模后模具保养 7.试模问题检讨

19

20

21

22

23

24

25

26

27

28

29

2019/12/31

30

31

32

33

34

35

36

37

38

39

40

41

42

பைடு நூலகம்

43

44

45

46

47

48

49

50

51

52

53

54

55

56

57

試模作業

試模申請單 檢討打印

內生管承辦 機台安排

專案人安排 架模調機

異常

技術員執行

備料

58

2019/12/31

59

16.有咬花现象时是否有与咬花样板核对 17.有刻字、印刷时是否有与黑白稿核对并确认是否正确 18.确认结合线的位置及不当的位置 19.是否有进胶喷痕、流痕现象 20.是否有银丝现象,并确认原料干燥烘烤情形 21.是否有将试模完的样品交代后续处理事项(喷漆、组

立、废料销毁……)

17

18

三、试 模 后

10

7.打出標准值產品后,模具廠及成型廠試模師依模具狀況及 成品狀況再作出下限值產品并記下成型條件.依此再試作 上限值之產品并記記下成型條件.再將保壓取消打出未保 壓成品.

8.完成三種基本條件之成型品,依其條件各備5件并作記號送 于工程師驗証其所需規格.若須作調整時,亦不會偏離此三 種成型條件規范太多,故可以很快調出工程師所需之式樣. (每次微調完成式樣時,在塑件上須編號且須作成型條件記 錄,方可送樣給工程師確認).

8

9

4.試模第一階段,以劑量作為調機之標准,待劑量達到95% 時,方可作為第二階段之調整.

5.試模第二階段,依產品之形狀及即有狀況作壓力、速度、 溫度、保壓等方面的改善.(任何調整皆須以尺寸作主要 依據).

6.試模第三階段,依產品尺寸作微調,并在現場配冷水降溫 成品后實測尺寸值.到達標准值產品后,記下成型條件,并 依次序給產品作編號并使其在常溫下冷卻.

用較高的水壓先試一下. 3.模具上成型機台后,先確定模具的開關模時回位狀況

及順序是否正常(包括:頂針、斜銷、滑塊、強制回位 裝置、滑塊用的油壓缸或氣壓缸、開閉器、拉杠、安 全裝置用的Detector Switch……等等. 4.模具表面如果有防鏽油是否作清潔的動作再試模. 5.試模時,模具的脫料、頂出、滑塊、斜銷是否順暢.

13

D. 試模中設備檢查點:

1.冷卻水路用水(油),溫度是否先行確認.(查模溫機) 2.射出料管加熱溫度是否有按照原料廠所提供的資料

及要求設定. 3.如果是熱膠道的模具,每個加熱點溫度、作動是否

正常(即溫控器與加熱器是否正常). 4.射出成型機台大小及料管直徑是否與上次試模相同. 5.射嘴與模具的澆口襯套之間是否有漏膠的現象,塑料

2.試模是在尋找模具的不正確的結構,不正確的尺寸及一 切的錯誤.因而,一切作為都必須以正常的量產的行為行 之.故此,在以尺寸為基准的條件下尋得正確的成型條件.

3.試模所得塑件若有各樣缺點,應以變更模具為優先考慮, 而非作不正常調機去取得樣品而造成量產時良率不足.

12

C. 試模中模具檢查點:

1.冷卻水路是否已依模具檢討時的方式正確接上. 2.冷卻水路接上后檢查是否有漏水(油)的現象,可以

D. 確認材料

1.材料是否正确. 2.材料是否已干燥. 3.材料是否是新料

7

三、试 模 中

A. 試模步驟:

1.模具上機后正確接通水(油)管,并先行加熱 2.正確調整模具開模距離及頂針頂出長度.在頂針回位后

檢查所有斜銷是否回位,確認無誤后方可關模,否則須請 模具廠人員到現場確認并改善之. 3.估算模具之注塑量,并以其值的20%作為第一模的劑量之 標准.

15

8.是否有缩水及缺料现象 9.确认当PL有出毛边时缩水及缺料现象是否存在 10.是否有毛边现象 11.确认当无保压时毛边是否存在 12.是否有比对前一次试模样品 13.确认前一次试模检讨书中的问题是否有改善完成 14.确认成品表面是否有异常现象

16

15.若成品表面是否有异常现象是否有确认模具上有 相同现象