FMEA评分标准

PFMEA的评分标准

备注:1项目:根据过程所属的系统、子系统或零部件进行分类,包括名称和编号。

2年型/车型:汽车的年型或车型(非汽车零件时用产品替代)3核心小组:过程评估小组名称、部门和电话。

4过程责任:供应商生产部门和责任小组。

5关键日期:过程FMEA完成日期。

6过程的标识:用于追溯过程FMEA的内部编号。

7编制人:过程FMEA编制人的姓名、电话及所属公司。

8日期:原始稿编制日期、修改号和日期。

9过程功能/要求:与工艺流程中的作业编号和说明相同,简明指出过程目的(如:焊接,钻孔等)10产品特性编号/说明:此栏所需填入的内容与工艺流程文件一致。

11潜在失效模式:所谓潜在失效模式是指过程可能发生的不能满足过程或设计要求的状况。

是对某一作业可能发生的不符合性的描述。

如,太长、太松等。

12潜在失效影响:潜在影响是指失效模式对客户的影响。

客户泛指下步作业、后续作业、组装厂和最终用户。

如,影响美观、不可显示等。

13严重度:是指潜在失效模式对客户影响的严重程度评价。

14级别:分为关键级别、重要级别、一般级别15潜在失效原因/机理:列出失效模式的潜在原因,如:装备不当、轴承故障、设定不当等。

16频度:是指失效原因/机理预计发生频度,分1到10级。

17现行过程控制:指在过程FMEA时已采用的过程控制方法。

18不可探测度:评估在零件离开制造现场前现行控制方法对失效模式发现的可能性。

分为1到10级。

19风险顺序数(RPN):RPN=严重度×频度×不可探测度20建议措施:一般说来,一个建议措施应当针对一个失效原因。

如果没有,在建议措施栏填入“无”。

21责任和完成日期:确定责任部门和个人,确定目标完成日期和完成日期。

22采取的措施:简述措施和生效日期。

FMEA几个参数值的评价准则

FMEA几个参数值的评价准则FMEA(Failure Mode and Effects Analysis)是一种用于系统性地识别和评估潜在故障模式及其潜在影响的方法。

它通过分析产品、过程或系统中的故障模式,确定其潜在影响,并制定相应的纠正措施,以防止这些故障发生或减轻其可能的影响。

在FMEA中,参数值的评价准则是评估故障模式和其潜在影响的重要依据。

下面是FMEA中常用的几个参数值的评价准则:1. 严重性(Severity):严重性评价准则用于评估故障模式的潜在影响有多严重,即故障对产品、过程或系统的功能和性能的影响程度。

严重性评价一般采用1到10的量表进行,其中1表示无影响,10表示严重影响。

评估时需要综合考虑故障对人员安全、环境保护、产品质量、顾客满意度等方面的影响。

2. 频率(Frequency):频率评价准则用于评估故障模式发生的可能性有多大,即故障的发生频率。

频率评价一般采用1到10的量表进行,其中1表示异常低的发生频率,10表示异常高的发生频率。

评估时需要综合考虑过去的经验数据、历史故障记录、设计可靠性分析等信息。

3. 检测性(Detectability):检测性评价准则用于评估故障模式是否容易被发现和检测到。

检测性评价一般也采用1到10的量表进行,其中1表示容易被发现,10表示很难被发现。

评估时需要综合考虑检测手段的可靠性、故障的可见性、测试方法的有效性等因素。

4. 优先度(Priority):优先度评价准则是根据严重性、频率和检测性综合评估故障模式影响的重要程度,以确定优先处理的顺序。

优先度评估通常通过将严重性、频率和检测性的数值相乘得到。

优先度越高的故障模式需要优先处理。

除了以上几个评价准则外,有些情况下还可以考虑其他参数,如影响程度、修复难度、预防性评估等。

选择哪些参数值作为评价准则应根据具体的情况而定。

在实施FMEA过程中,通过对故障模式进行评价,可以帮助团队识别潜在的高风险故障,并制定相应的改进措施。

fmea打分规则

fmea打分规则FMEA打分规则FMEA(Failure Mode and Effects Analysis)是一种常用的风险分析工具,用于识别和评估产品或过程中的潜在故障模式及其可能的影响。

在进行FMEA分析时,需要对每个潜在故障模式进行打分,以确定其优先级和采取相应的措施。

下面将介绍FMEA打分规则以及如何进行打分。

一、FMEA打分规则FMEA打分规则是根据故障的严重性、频率和可探测性来评估每个故障模式的风险程度。

通常使用1到10的等级进行打分,其中1表示风险最低,10表示风险最高。

1. 严重性(Severity):评估故障对产品或过程的影响程度。

打分时,需要考虑潜在的安全风险、损失的财务影响以及对用户的影响等因素。

一般采用1到10的等级,其中1表示影响最小,10表示影响最大。

2. 频率(Occurrence):评估故障模式发生的频率。

打分时,需要考虑过去的经验数据、可靠性分析以及其他相关信息。

一般采用1到10的等级,其中1表示发生概率最低,10表示发生概率最高。

3. 可探测性(Detectability):评估故障模式是否可以被及时发现和探测。

打分时,需要考虑现有的检测手段、监测系统以及人工检查等因素。

一般采用1到10的等级,其中1表示可以容易地被探测到,10表示很难被探测到。

二、FMEA打分方法1. 计算风险优先数(Risk Priority Number,RPN):RPN是FMEA中用于确定优先级的指标,是通过将严重性、频率和可探测性的打分相乘得到的。

RPN=Severity × Occurrence × Detectability。

根据RPN的大小,可以确定优先处理的故障模式。

2. 制定打分规则:根据实际情况和需求,制定FMEA打分规则。

例如,可以定义RPN大于100的故障模式为高风险,需要立即采取措施;RPN在50到100之间的故障模式为中风险,需要进行改进;RPN小于50的故障模式为低风险,可以接受。

fmea严重度评分标准

fmea严重度评分标准FMEA(Failure Mode and Effects Analysis)是一种常见的风险评估工具,用于识别系统、设计或过程中的潜在故障模式,并评估这些故障对于系统性能和客户满意度的影响程度。

严重度评分是FMEA中的一个重要步骤,用于判断故障模式的严重性。

以下是一种常见的FMEA严重度评分标准:1.无异常:该组件或系统没有任何故障或异常,对系统性能没有影响。

2.轻微影响:该故障或异常对系统性能产生轻微影响,但不会影响整个系统的功能。

3.明显影响:该故障或异常对系统性能产生明显影响,导致系统功能的降低,但仍能正常运行。

4.严重影响:该故障或异常对系统性能产生严重影响,使系统不能按照设计要求正常工作,可能会造成一些功能的完全失效。

5.故障:该故障或异常导致整个系统的完全失效,并对安全性或可靠性产生极大威胁。

在使用上述评分标准时,需要综合考虑以下几个因素:1.功能性影响:判断该故障对系统关键功能的影响程度。

如果故障导致系统的核心功能失效,严重度评分应较高。

2.安全性影响:判断该故障对人员安全或环境安全的影响程度。

如果故障可能导致人身伤害或环境破坏,严重度评分应较高。

3.可靠性影响:判断该故障对系统的可靠性和寿命的影响程度。

如果故障会缩短系统的寿命或导致频繁的维修和更换,严重度评分应较高。

4.重要性和需求合规性影响:判断该故障对系统设计要求和顾客需求的影响程度。

如果故障导致系统无法满足重要的设计要求或顾客的需求,严重度评分应较高。

5.过程控制影响:判断该故障对生产过程的影响程度。

如果故障导致生产过程的中断、延误或损失,严重度评分应较高。

在实际使用中,可以使用基于1-5之间的数值来表示严重度评分,也可以使用诸如"A"到"E"的等级来表示。

对于最严重的故障模式,应采取相应的纠正和预防措施来降低风险。

此外,严重度评分应与其他评分标准(如发生频率和发现可靠性)结合使用,以综合评估故障的风险水平。

FMEA风险系数评估标准

或者一部份 (少於100%)產品可能必須無選別廢棄 ,或者產品/組件在修復部門內花半小時以內時間 修復

6

低

產品/組件,可操作但屬舒適性/方便性之物件在性 或者100%的產品必須再整修,或者產品/組件於線

能不佳的情況下操作,顧客可能不滿意

外修復,但不送到修復部門

5

非常低

組件和成品會有異常聲和振動聲不良項目,大多 或者該產品必須選別而不必廢棄,而且一部份(少

××

在製程中可偵測出(自動量具,有自 動停止特性)剔出有差異的組件

2

×

有差異性的組件不能被加工,在產品

/製程設計時已完成防錯措施

1

檢驗方式:A:防錯措施 B:量具 C:檢驗標準

失效模式效應分析〔使用方式〕

FMEA之實施係以跨功能小組在產品設計、量產前根 據以往各項歷史記錄研判不良發生缺失造成之嚴重性、 發生機率與偵測性據以算出〝風險優先數〞 〔Risk priority Number〕簡稱 RPN

RPN=(S)× (O)× (D) 註:嚴重性(Severity)、發生性(Occurrence)、偵測 性(Detection)

數(超過75%)顧客會有感覺到不良

於100%)必須要整修

4

輕微

組件和成品會有異常聲和振動聲不良項目,大多 或者一部份(少於100%)產品必須要在線上但站外

數(超過50%)顧客會有感覺到不良

整修而不必廢棄

3

非常輕微

組件和成品會有異常聲和振動聲不良項目,大多 或者一部份(少於100%)產品必須要在線上但站內

失效模式效應分析〔評價方式〕

RPN評價: 依RPN風險優先數值上下採取適當改善措施. 偵測性〔Detection〕或嚴重性〔Severity〕

FMEA评价标准(RPN)

FMEA评价标准(RPN)1. 介绍故障模式与影响分析(FMEA)是一种用于识别、评估和缓解系统或过程中潜在故障模式及其影响的方法。

通过对故障模式进行评价,可以制定相应的改进措施,提高系统的可靠性和性能。

2. FMEA评价标准FMEA评价标准通常使用RPN(风险优先级数)来量化和排序风险。

RPN是通过乘以潜在故障模式的发生概率(P)、严重性(S)和检测能力(D)得到的。

2.1 发生概率(P)发生概率是指故障模式在特定的工作条件下发生的可能性。

评估发生概率时,可以考虑以下因素:- 先前的使用经验- 设备的可靠性数据- 工作条件的变化2.2 严重性(S)严重性是指故障模式对系统性能、工作过程或安全性产生的影响程度。

评估严重性时,可以考虑以下因素:- 潜在的损害或危险- 对生产能力或成本的影响- 用户的感知和体验2.3 检测能力(D)检测能力是指在故障模式发生后,能够及时检测和识别故障的能力。

评估检测能力时,可以考虑以下因素:- 监控设备和技术的有效性- 人员培训和专业知识- 检测系统的灵敏度3. 使用FMEA评价标准的步骤使用FMEA评价标准进行分析和评估时,可以按照以下步骤进行:1. 选择要评估的系统、过程或设备。

2. 识别故障模式和潜在影响。

3. 为每个故障模式分配发生概率(P)、严重性(S)和检测能力(D)等级。

4. 计算每个故障模式的RPN。

5. 根据RPN的大小排序,确定优先处理的故障模式。

6. 提出相应的改进措施,降低高RPN值的故障模式的风险。

4. 总结FMEA评价标准使用RPN来量化和排序潜在故障模式的风险。

通过评估发生概率、严重性和检测能力等因素,可以识别潜在的高风险故障模式,并采取适当的措施进行缓解。

通过使用FMEA评价标准,可以提高系统的可靠性和性能,减少潜在的系统故障和质量问题的发生。

请注意:以上内容仅为参考,具体的FMEA评价标准应根据实际情况进行调整和应用。

FMEA评分准则

10 9 8 7 6 5

中上

设计控制有中上多的机会能找出潜在的起因/机理及后续的失效模式

4

多

设计控制有较多的机会能找出潜在的起因/机理及后续的失效模式

3

很多

设计控制有很多机会能找出潜在的起因/机理及后续的失效模式

2

几乎肯定

设计控制几乎肯定能找出潜在的起因/机理及后续的失效模式

1

后果

判定准则:后果的严重度 这级 别导致当一个潜在失效模式造成 了在最终顾客和/或制造/组装工 厂的缺陷。应该随时首先考虑到 最终顾客。如果放在两者都发生 缺陷,则采用较高一级的严重度 (顾客后果)

中上

现行控制方法有好 的机会去探测

× ×

高

现行控制方法有好 的机会去探测 现行控制方法几乎 确定可以探测

× ×

很高

× ×

几乎肯定

现行控制方法肯定 可以探测

×

该项目有过程/产品设计了防 错法,不会生产出缺陷零件

级别

10 9

8

7

6

5

4

3

2

1

级别

10 9 8 7 6 5

4

3

2

1

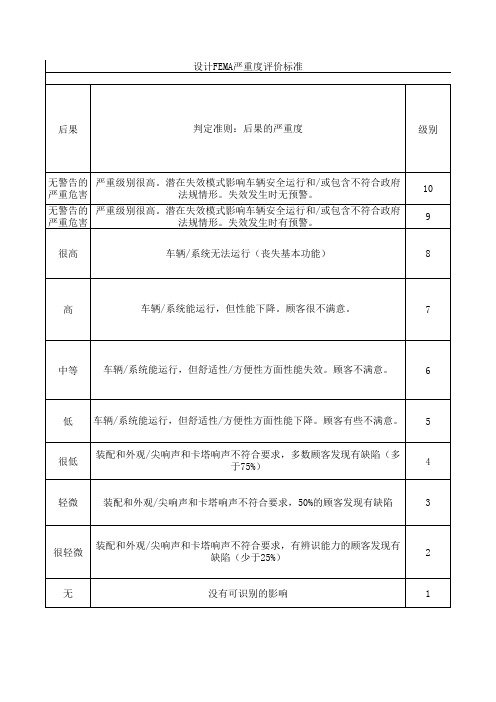

设计FEMA严重度评价标准

后果

判定准则:后果的严重度

级别

无警告的 严重级别很高。潜在失效模式影响车辆安全运行和/或包含不符合政府 法规情形。失效发生时无预警。 严重危害 无警告的 严重级别很高。潜在失效模式影响车辆安全运行和/或包含不符合政府 严重危害 法规情形。失效发生时有预警。 很高 车辆/系统无法运行(丧失基本功能)

判定准则:后果的严重度 这级别导致当一个潜在失效模 式造成了在最终顾客和/或制 造/组装工厂的缺陷。应该随 时首先考虑到最终顾客。如果 放在两者都发生缺陷,则采用 较高一级的严重度 (制造/组装后果) 或,可能危及作业员(机器或 组装)而无警告。 或,可能危及作业员(机器或 组装)但有警告。 或,产品可能必须要100%丢 弃,或车辆/系统要在修理部 门花上多于一小时来加以修理 或,产品可能必须要经过筛 选,且一部分(少于100%)被 丢弃,或车辆/系统要在修理 部门花上半小时到一小时来加 以修理 或,可能有一部分(少于 100%)的产品不经筛选地被丢 弃,或车辆/系统要在修理部 门花上少于半小时来加以修理 或,100%的产品需要重新加 工,或车辆/系统要下生产线 修理,但不用到修理部门。 或,产品可能必须要筛选,没 有被丢弃,但一部分(少于 100%)需要重新加工。 或车辆/系统要在修理部门花 上半小时到一小时来加以修 理,而没有别丢弃。 或车辆/系统要在修理部门花 上半小时到一小时来加以修 理,而没有别丢弃。 或,轻微的对作业或作业员不 方便,或没有影响。

fmea的评分标准

fmea的评分标准FMEA的评分标准。

FMEA(Failure Mode and Effects Analysis)是一种系统性的方法,用于识别和评估产品或过程中可能的故障模式及其潜在影响。

在进行FMEA时,评分标准是非常重要的,它可以帮助我们准确地评估风险,并采取相应的措施来降低风险。

下面将介绍FMEA的评分标准,希望能对大家有所帮助。

首先,FMEA的评分标准通常包括三个方面,严重性(Severity)、频率(Occurrence)和探测能力(Detection)。

严重性指的是故障发生后可能造成的影响程度,频率指的是故障发生的可能性,探测能力指的是在故障发生前能否及时发现和修复。

针对每个方面,我们可以采用1至10的评分标准,其中1表示影响最小、发生可能性最低或者能够及时发现和修复,而10则表示影响最大、发生可能性最高或者难以及时发现和修复。

其次,对于严重性的评分,我们需要考虑故障发生后可能对产品质量、安全、成本等方面造成的影响。

比如,如果故障可能导致产品失效,影响客户使用安全,那么严重性评分就会比较高。

如果故障只是会导致一些轻微的影响,那么严重性评分就会比较低。

再次,对于频率的评分,我们需要考虑故障发生的可能性有多大。

这需要综合考虑产品或过程的设计、材料、制造工艺等方面的因素。

如果某个故障模式非常容易发生,那么频率评分就会比较高;相反,如果故障发生的可能性很低,那么频率评分就会比较低。

最后,对于探测能力的评分,我们需要考虑在故障发生前能否及时发现和修复。

这需要考虑产品或过程的检测手段、监控手段等方面的因素。

如果能够及时发现和修复,那么探测能力评分就会比较低;如果难以及时发现和修复,那么探测能力评分就会比较高。

综上所述,FMEA的评分标准是非常重要的,它可以帮助我们全面地评估产品或过程中的风险,并采取相应的措施来降低风险。

在进行FMEA时,我们应该充分考虑严重性、频率和探测能力这三个方面,合理地评分,以便更好地指导我们的改进工作。