阀杆扭矩计算

阀门扭矩计算

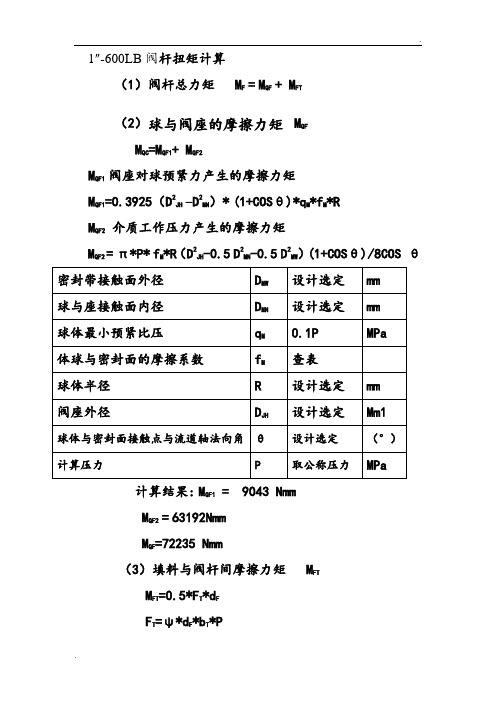

(1)阀杆总力矩 MF=MQF+MFT

(2)球与阀座的摩擦力矩MQF

MQC=MQF1+MQF2

MQF1阀座对球预紧力产生的摩擦力矩

MQF1=0.3925(D2JH–D2MN)*(1+COSθ)*qM*fM*R

MQF2介质工作压力产生的摩擦力矩

MQF2=π*P* fM*R(D2JH-0.5 D2MN-0.5 D2MW)(1+COSθ)/8COSθ

MQF=72235Nmm

(3)填料与阀杆间摩擦力矩 MFT

MFT=0.5*FT*dF

FT=ψ*dF*bT*P

阀杆与填料摩擦力

FT

N

系数

ψ

查表

阀杆直径

dF

设计给定

mm

填料宽度

bT

设计给定

mm

填料深度

hT

设计给定

mm

计算结果: MFL=840Nmm

计算结果: MF=78075Nmm

密封带接触面外径

DMW

设计选定

mm

球与座接触面内径

DMN

设计选定

mm

球体最小预紧比压

qM

0.1P

MPa

体球与密封面的摩擦系数

fM

查表

球体半径

R

设计选定

mm

阀座外径

DJH

设计选定

Mm1

球体与密封面接触点与流道轴法向角

θ

设计选定

(°)

计算压力

P

取公称压力

MPa

计算结果:MQF1=9043Nmm

MQF2=63192Nmm

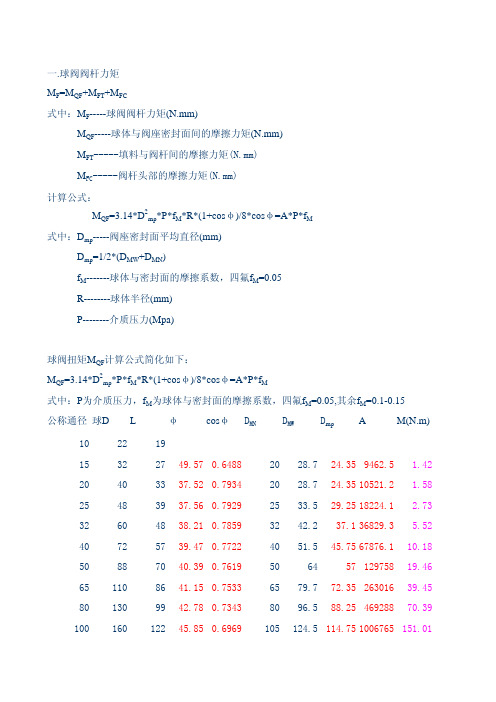

阀杆力矩

600 600 282600 0.15

700 700 384650 0.15

800 800 502400 0.15

900 900 635850 0.15

1000 1000 785000 0.15

1200 1200 1130400 0.15

MC 20 11775 20 18398.4 25 33117.2 25 45076.2 25 58875 28 148365 30 216366 30 282600 35 515156 40 847800 45 1298194 45 1695600 45 2145994 50 2943750 50 4239000

80 130

99 42.78 0.7343

80 96.5 88.25 469288 70.39

100 160 122 45.85 0.6969 105 124.5 114.75 1006765 151.01

125 200 125 44.85 0.7092 130 152 141 1880613 282.09 150 240 182 44.52 0.7133 155 181.4 168.2 3200554 480.08

注: MFT-----填料与阀杆间的摩擦力矩(N.mm) 忽略不计 MFC-----阀杆头部的摩擦力矩(N.mm)

忽略不计

二.蝶阀阀杆力矩

MD=MM+MC+MT+Mj+Md 式中:MD--------蝶阀阀杆力矩 (N.mm)

MM-----------密封面间摩擦力矩(N.mm)

MC--------阀杆轴承的摩擦力矩(N.mm) MT------------密封填料的摩擦力矩 (N.mm) Mj---------静水力矩(N.mm),阀杆垂直安装时 Mj=0

碳钢闸阀、截止阀的阀杆推力、操作扭矩及手轮圆周力的简易计算

10×3 0.00111

12×3 0.00125

14×3 0.00140

16×3 0.00154

16×4 0.00167

18×4 0.00181

20×4 0.00195

22×5 0.00223

24×5 0.00238

26×5 0.00252

28×5 0.00266

30×6 0.00294

32×6 0.00308

132.7

19

283.5

25

490.9

32

804.2

38

1134.1

49

1885.7

62

3019.1

74

4300.8

100

7854.0

压力等级Mpa(psig)

PN6.8(990)

PN10.0(1480)

d

M

d

13

132.7

13

19

283.5

19

25

490.9

25

32

804.2

32

38

1134.1

38

672006.3

925

40

976

748151.4

976

748151.4

976

42

1020

817128.2

1020

817128.2 1020

48

1166

1067792.7

1166

1067792.7 1166

54

1312

1351940.4

1312

1351940.4 1312

56

1360

1452672.4

PN42.0(6170)

碳钢闸阀、截止阀的阀杆推力、操作扭矩及手轮圆周力的简易计算

PN15.0(2220) d 13 19 25 32 38 49 62 74 100 127 150 201 252 303 322 373 423 471 522 570 617 665 712 760 808 855 M 132.7 283.5 490.9 804.2 1134.1 1885.7 3019.1 4300.8 7854.0 12667.8 17671.5 31730.9 49875.9 72106.6 81433.2 109271.7 140530.5 174233.5 214008.4 255175.9 298992.4 347322.7 398152.9 453646.0 512758.2 574145.7

阀门阀座孔面积

PN2.0(285) d 13 19 25 32 38 49 62 74 100 127 150 201 252 303 334 385 436 487 538 589 633 684 735 779 830 874 925 976 1020 1166 1312 1360 1458 M 132.7 283.5 490.9 804.2 1134.1 1885.7 3019.1 4300.8 7854.0 12667.8 17671.5 31730.9 49875.9 72106.6 87615.9 116415.6 149301.0 186272.1 227328.8 272471.1 314700.4 367453.2 424291.7 476611.8 541060.8 599946.8 672006.3 748151.4 817128.2 1067792.7 1351940.4 1452672.4 1669571.1 PN5.0(740) d 13 19 25 32 38 49 62 74 100 127 150 201 252 303 334 385 436 487 538 589 633 684 735 779 830 874 925 976 1020 1166 1312 1360 1458 M 132.7 283.5 490.9 804.2 1134.1 1885.7 3019.1 4300.8 7854.0 12667.8 17671.5 31730.9 49875.9 72106.6 87615.9 116415.6 149301.0 186272.1 227328.8 272471.1 314700.4 367453.2 424291.7 476611.8 541060.8 599946.8 672006.3 748151.4 817128.2 1067792.7 1351940.4 1452672.4 1669571.1 PN6.8(990) d 13 19 25 32 38 49 62 74 100 127 150 201 252 303 334 385 436 487 538 589 633 684 735 779 830 874 925 976 1020 1166 1312 1360 1458 M 132.7 283.5 490.9 804.2 1134.1 1885.7 3019.1 4300.8 7854.0 12667.8 17671.5 31730.9 49875.9 72106.6 87615.9 116415.6 149301.0 186272.1 227328.8 272471.1 314700.4 367453.2 424291.7 476611.8 541060.8 599946.8 672006.3 748151.4 817128.2 1067792.7 1351940.4 1452672.4 1669571.1 压力等级Mpa(psig) PN10.0(1480) d 13 19 25 32 38 49 62 74 100 127 150 201 252 303 334 385 436 487 538 589 633 684 735 779 830 874 925 976 1020 1166 1312 1360 1458

阀门扭矩计算公式

阀门扭矩计算公式

阀门扭矩是指在阀门关闭或打开时需要施加的旋转力矩。

正确计算阀门扭矩非常重要,因为过小的扭矩可能导致阀门未能完全关闭,而过大的扭矩则可能损坏阀门。

阀门扭矩的计算公式如下:

T = F × L

其中,T是阀门扭矩,单位为牛·米(N·m);F是阀门作用力,单位为牛(N);L是阀门操作杆长度,单位为米(m)。

阀门作用力可以通过测量阀门所受的最大压力来计算。

如果阀门工作在液体介质中,则阀门作用力等于液体压力乘以阀门作用面积。

如果阀门工作在气体介质中,则阀门作用力等于气体压力乘以阀门作用面积。

阀门操作杆长度是指从阀门轴心到操作手柄末端的距离。

这个距离必须在计算扭矩时考虑到。

在实际应用中,还需要考虑其他因素,例如阀门的摩擦力、阀门材质的强度等。

因此,在计算阀门扭矩时,应该根据具体情况进行调整。

- 1 -。

固定球阀扭矩计算

固定球阀扭矩和比压计算阀前阀座密封的固定球阀的扭矩计算总扭矩M:M=M m+M t+M u+M c (N·mm)式中M m—球体与阀座密封圈间的摩擦扭矩(N·mm);M t—阀杆与填料间的摩擦扭矩(N·mm);M u—阀杆台肩与止推垫的摩擦扭矩(N·mm);M c—轴承的摩擦扭矩(N·mm);(1)M m的计算M m=QR(1+cosφ)μt/2cosφ;Q—固定球阀的密封力(N),Q=(Q MJ-Q J)+2Q1-Q2;Q MJ—流体静压力在阀座密封面上引起的作用力(N),Q MJ=πp(d12-D12)/4;d1—浮动支座外径(mm);D1—浮动支座内径,近似等于阀座密封圈内径(mm);P—流体压力(MPa);Q J—流体静压力在阀座密封面余隙中的作用力(N),Q J=πP J (D22-D12)/4;P J—余隙中的平均压力,当余隙中压力呈线性分布时,可近似地取P J=P/2 (N);D2—阀座密封圈外径(mm);Q1—预紧密封力(N),Q1=πq min (D22-D12)/4;q min—预紧所必需的最小比压,q min=0.1P (MPa),并应保证q min≥2MPa,弹性元件应根据Q1值的大小进行设计;Q2—阀座滑动的摩擦力(N);Q2=πd1(0.33+0.92μ0d0P)d0—阀座O型圈的横截面直径(mm);μ0—橡胶对金属的摩擦系数,μ0=0.3~0.4;有润滑时,μ0=0.15;R—球体半径(mm);φ—密封面对中心斜角(°);μt—球体与密封圈之间的摩擦系数,F-4:μt=0.05;填充F-4:μt=0.05~0.08;尼龙:μt=0.15;填充尼龙:μt=0.32~0.37;(2)M t的计算M t=M t1+ M t2M t1—V型填料及圆形片状填料的摩擦转矩M t1=0.6πμt Zhd T2P(N.mm)Z—填料个数;h—单个填料高度;d T—阀杆直径(mm);M t2—O型圈的摩擦转矩M t2=0.5πd T2(0.33+0.92μ0d0 P)(N.mm);d 0—阀杆O型圈的横截面直径(mm);(3) M u的计算M u={πμt(D T+ d T)3P}/64(N.mm)D T—止推垫外径(mm);(4) M C的计算M C={πμC d T d12P}/8(N.mm)μc—轴承与阀杆之间的摩擦系数,复合轴承:μt=0.05~0.1;阀前阀座密封的固定球阀的设计比压计算q—设计比压,必须保证q b<q<[q]q=4Q/π(D22-D12)(MPa)q b—必须比压;[q]—许用比压,F-4:[q]=15MPa;尼龙:[q]=30MPa;浮球阀扭矩和比压计算浮动球阀的扭矩计算总扭矩M(N·mm)为:M=M m+M t+M u式中M m—球体与阀座密封圈间的摩擦扭矩(N·mm);M t—阀杆与填料间的摩擦扭矩(N·mm);M u—阀杆台肩与止推垫的摩擦扭矩(N·mm);(1)M m的计算M m=QR(1+cosφ)μt/2cosφ;Q—浮动球阀的密封力(N);Q= Q MJ+Q1Q MJ—流体静压力在阀座密封面上引起的作用力(N);Q MJ=π(D1+D2)2P /16D1—阀座内径,近似等于阀座密封面内径(mm);D2—阀座外径,近似等于阀座密封面外径(mm);P—流体压力(MPa);Q1—预紧密封力(N);Q1=2δ1EF MJ/ (D1+D2) (tgφ-2μt) (N);φ—密封面对中心斜角(°);δ1—阀座预压紧的压缩量(mm);E—阀座材料的弹性模量(MPa),F-4:E=470~800 MPa;尼龙:E =1500 MPa;F MJ—阀座的横截面积(mm);μt—球体与密封圈之间的摩擦系数,F-4:μt=0.05;填充F-4:μt=0.05~0.08尼龙:μt=0.15;填充尼龙:μt=0.32~0.37;R—球体半径(mm);φ—密封面对中心斜角(°);(2)M t的计算M t=M t1+ M t2M t1—V型填料及圆形片状填料的摩擦转矩M t1=0.6πμt Zhd T2P/2 (N.mm)Z—填料个数;h—单个填料高度;d F—阀杆直径(mm);M t2—O型圈的摩擦转矩M t2=0.6πd T2(0.33+0.92μ0d 01 P)/2 (N.mm);d 01—阀杆O型圈的横截面直径(mm);(5) M u的计算M u=πμt(D T+ d F)3P/64 (N.mm)D T—止推垫外径(mm);浮动球阀的设计比压计算q—设计比压,必须保证q b<q<[q]q=4Q/π(D22-D12)(MPa)q b—必须比压;[q]—许用比压,F-4:[q]=15MPa;尼龙:[q]=30MPa;。

阀门扭矩计算方法

阀门扭矩计算方法

阀门扭矩是阀门一个重要参数,因此不少朋友都很关注阀门扭矩计算的问题。

如下为阀门扭矩计算方法

阀门扭矩计算具体是:二分之一阀门口径(D)的平方×3.14得出阀板的面积(A),再乘以所承压力(P)(即阀门工作压力)得出轴所承受的静压力,乘以磨擦系数(钢铁的磨擦系数取0.1,钢对橡胶的磨擦系数取0.15),乘以轴径(d)除以1000即为阀门的扭矩数,单位为牛·米(N.m),

注:电动装置和气动执行器参考安全值取阀门扭矩的1.5倍。

阀门在设计时,选用执行器是靠估算,基本分为三部分:

1、密封件的摩擦力矩(球体与阀座)

2、填料对阀杆的摩擦力矩

3、轴承对阀杆的摩擦力矩

故计算压力一般取公称压力的0.6倍(约为工作压力),摩擦系数根据材料定。

计算的力矩乘1.3~1.5倍以选执行器。

阀门扭矩计算要兼顾阀板与阀座的摩擦,阀轴与填料的摩擦,介质不同压差下对阀板的推力。

因为阀板、阀座和填料的种类很多,每一种都有不同的摩擦力,及接触面的大小,压紧的程度等等。

一般是用仪表实测而不是计算。

阀门扭矩计算出的数值有很大的参考意义,但并不能完全照搬。

在很多因素的影响下,阀门扭矩计算并没有实验得出的结果更精确。

什么是扭矩?

扭矩是使物体发生转动的力。

发动机的扭矩就是指发动机从曲轴端输出的力矩。

在功率固定的条件下它与发动机转速成反比关系,转速越快扭矩越小,反之越大,它反映了汽车在一定范围内的负载能力。

阀门扭矩计算方法

阀门扭矩计算方法

阀门扭矩是阀门一个重要参数,因此不少朋友都很关注阀门扭矩计算的问题。

如下为阀门扭矩计算方法

阀门扭矩计算具体是:二分之一阀门口径(D)的平方×3.14得出阀板的面积(A),再乘以所承压力(P)(即阀门工作压力)得出轴所承受的静压力,乘以磨擦系数(钢铁的磨擦系数取0.1,钢对橡胶的磨擦系数取0.15),乘以轴径(d)除以1000即为阀门的扭矩数,单位为牛·米(N.m),

注:电动装置和气动执行器参考安全值取阀门扭矩的1.5倍。

阀门在设计时,选用执行器是靠估算,基本分为三部分:

1、密封件的摩擦力矩(球体与阀座)

2、填料对阀杆的摩擦力矩

3、轴承对阀杆的摩擦力矩

故计算压力一般取公称压力的0.6倍(约为工作压力),摩擦系数根据材料定。

计算的力矩乘1.3~1.5倍以选执行器。

阀门扭矩计算要兼顾阀板与阀座的摩擦,阀轴与填料的摩擦,介质不同压差下对阀板的推力。

因为阀板、阀座和填料的种类很多,每一种都有不同的摩擦力,及接触面的大小,压紧的程度等等。

一般是用仪表实测而不是计算。

阀门扭矩计算出的数值有很大的参考意义,但并不能完全照搬。

在很多因素的影响下,阀门扭矩计算并没有实验得出的结果更精确。

什么是扭矩?

扭矩是使物体发生转动的力。

发动机的扭矩就是指发动机从曲轴端输出的力矩。

在功率固定的条件下它与发动机转速成反比关系,转速越快扭矩越小,反之越大,它反映了汽车在一定范围内的负载能力。

闸阀截止阀球阀扭矩计算

闸阀截止阀操作转矩计算法(热工所/罗托克经验公式)此计算方法,比“三化”使用的计算方法要简便得多,计算结果接近实际转矩,已由对电厂实测结果证实。

此计算方法主要由以下几个部分组成:1、计算介质压力对阀门闸板或阀芯施加的推力乘阀门系数,即:P1=F×P×K式中:F=阀门的通径面积(cm2);P =介质的工作压力(kg/cm2);K =阀门系数,视介质种类、温度及阀门行驶而定。

阀门系数表2、计算填料的摩擦推力和转矩,以及阀杆的活塞效应所产生的推力总和P2。

压紧填料压盖,会给明杆闸阀的阀杆增加摩擦力,给旋转杆阀门的阀杆增加转矩。

管道压力作用于阀杆(通过填料压盖处)的截面积上,为开启阀门的趋势。

当道压力在64kgf/cm2以上时介质对明杆闸阀阀杆的推力是很大的,即所谓活塞效应。

故当介质压力≥64kgf/cm2时,对于明杆闸阀应予考虑。

而对截止阀,其阀杆面积已包括在阀芯面积中,所以活塞效应可忽略。

对于暗杆阀,以上3项均应计算。

填料的摩擦推力和转矩以及阀杆的活塞效应表3、计算阀门阀杆的总推力(Kgf),即ΣP=P1+P2,再将此推力乘以下表中的阀杆系数,获得阀门操作转矩Kgf.M梯形螺纹的阀杆系数(kgf.m/kgf)表 (阀杆尺寸=直径×螺距,单位:mm)道压力高,则采用管道压力),阀门形式、介质的种类、阀杆直径与螺距。

现以下列示例来说明计算的方法与步骤。

有一明杆楔式闸阀,公称直径为 100mm,管道压力为 40kgf/cm2,阀杆为 Tr28*5mm,介质为 520℃蒸汽,求阀门的操作转矩。

1.由表 1查得阀门通道面积:78.540cm2;2.取压差,阀门工作恶劣情况是在管道压力下开启,故,压差:40kgf/cm2;3.由表 2查得阀门系数:0.45;4.净推力为:P1=F×P×K=(1)×(2)(×3)=78.540×40×0.45=1413.72 kgf;5.由表 3查得摩擦推力 P2:680kgf;6.如管道压力为 64 kgf/cm2以上,应加入介质对阀杆的推力,即活塞效应,因此例管道压力为 40 kgf/cm2,故不加。

阀杆推力、操作扭矩及-美国太平洋算法--闸阀、截止阀

400℃以下 0.25 0.35 1.15 1.5

表 5

梯形螺纹阀杆系数

阀杆尺寸 阀杆尺寸 直径×螺 直径×螺 阀杆系数/m 阀杆系数/m 距 距 /mm×mm /mm×mm 10×3 0.00111 46×8 0.00435 12×3 0.00125 48×8 0.00449 14×3 0.00140 50×8 0.00464 16×3 0.00154 52×8 0.00478 16×4 0.00167 55×8 0.00500 18×4 0.00181 60×8 0.00536 20×4 0.00195 65×10 0.00598 22×5 0.00223 70×10 0.00634 24×5 0.00238 75×10 0.00670 26×5 0.00252 80×10 0.00706 28×5 0.00266 85×12 0.00768 30×6 0.00294 90×12 0.00804 32×6 0.00308 95×12 0.00840 34×6 0.00323 100×12 0.00876 36×6 0.00337 110×12 0.00948 38×6 0.00351 120×16 0.01072 40×6 0.00366 42×6 0.00380 44×8 0.00420

2

0 N 牛顿 29 mm

如果不知道阀门上游最大最压力P1值(如管道压力不大于6.89MPa时,阀杆载荷f2可忽略 不计,可取表1中压力值(Mpa)来进行计算。 阀杆填料摩擦力 扭矩 阀杆推力 阀杆系数 手轮圆周力 手轮直径 f3 M F 6670 N 牛顿 具体数据见表4 M=阀杆推力F×阀杆系数 F=f1+f2+f3 阀杆系数见表5 Fs=M/(W/2)

通径 mm DN15 DN20 DN25 DN32 DN40 DN50 DN65 DN80 DN100 DN125 DN150 DN200 DN250 DN300 DN350 DN400 DN450 DN500 DN550 DN600 DN650 DN700 DN750 DN800 DN850 DN900 DN950 DN1000 DN1050 DN1200 DN1350 DN1400 DN1500