模具毕业设计118外缘翻边圆孔板的塑料模设计说明书

塑料模具毕业设计说明书

1绪论1.1引言模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。

模具工业是国民经济的基础工业,是国际上公认的关键工业。

模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。

振兴和发展我国的模具工业,正日益受到人们的关注。

早在1989年3月中国政府颁布的《关于当前产业政策要点的决定》中,将模具列为机械工业技术改造序列的第一位。

模具工业既是高新技术产业的一个组成部分,又是高新技术产业化的重要领域。

模具在机械、电子、轻工、汽车、纺织、航空、航天等工业领域里,日益成为使用最广泛的主要工艺装备,它承担了这些工业领域中60%~90%的产品的零件,组件和部件的生产加工。

目前世界模具市场供不应求,模具的主要出口国是美国、日本、法国、瑞士等国家。

中国模具出口数量极少,但中国模具钳工技术水平高,劳动成本低,只要配备一些先进的数控制模设备,提高模具加工质量,缩短生产周期,沟通外贸渠道,模具出口将会有很大发展。

研究和发展模具技术,提高模具技术水平,对于促进国民经济的发展有着特别重要的意义。

1.2课题研究的目的与意义塑料模具产业近年来在我国发展很快,随之而来的是日益激烈的市场竞争,加入WTO后,外国模具厂家进入国内市场,要在激烈的竞争中脱颖而出,发展模具标准件实施模具的专业化生产至关重要。

现代产品生产中,模具由于其加工效率高,互换性好,节约原材料,所以得到很广泛的应用。

模具的用途广泛,模具的种类繁多,科学地进行模具分类,对有计划地发展模具工业,系统地研究、开发模具生产技术,促进模具设计、制造技术的现代化,充分发挥模具的功能和作用;对研究、制订模具技术标准,提高模具标准化水平和专业化协作生产水平,提高模具生产效率,缩短模具的制造周期,都具有十分重要的意义。

塑料模具设计说明书(参考)

塑料模具设计说明书题目:姓名学号班级2014 年月日目录第一章塑件的工艺分析1.1 任务要求1.2 原料ABS的成型特性和工艺参数1.3 塑件的结构工艺性第二章注射设备的选择2.1 注射成型工艺条件2.2 选择注射机第三章型腔布局与分型面的选择3.1 塑件的布局3.2 分型面的选择第四章浇注系统的设计4.1主流道和定位圈的设计4.2 分流道设计4.3 浇口的设计4.4冷料穴的设计4.5 排气系统的分析第五章主要零部件的设计计算5.1 型芯、型腔结构的确定5.2 成型零件的成型尺寸第六章成型设备的校核6.1、注射成型机注射压力校核6.2、注射量的校核6.3、锁模力的校核相关零件图第一章塑件的工艺分析1.1 任务要求图1 盒盖1.2原料ABS的成型特性和工艺参数ABS是目前产量最大、应用最广的工程塑料。

ABS是不透明非结晶聚合物,无毒、无味,密度为 1.02~1.05 g/cm3。

ABS 具有突出的力学性能,坚固、坚韧、坚硬;具有一定的化学稳定性和良好的介电性能;具有较好尺寸稳定性,易于成型和机械加工,成型塑件表面有较好光泽,经过调色可配成任何颜色,表面可镀铬。

其缺点是耐热性不高,连续工作温度约为70℃,热变形温度约为93℃,但热变形温度比聚苯乙烯、聚氯乙烯、尼龙等都高;耐候性差,在紫外线作用下易变硬发脆。

可采用注射、挤出、压延、吹塑、真空成型、电镀、焊接及表面涂饰等多种成型加工方法。

ABS的成型特性:(1)ABS易吸水,成型加工前应进行干燥处理,表面光泽要求高的塑件应长时间预热干(2)流动性中等,溢边值0.04 mm左右。

(3)壁厚、熔料温度对收缩率影响极小,塑件尺寸精度高。

(4)ABS比热容低,塑化效率高,凝固也快,故成型周期短。

(5)ABS的表观黏度对剪切速率的依赖性很强,因此模具设计中大都采用点浇口形式。

(6)顶出力过大或机械加工时塑件表面会留下白色痕迹,脱模斜度宜取2°以上。

(7)易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力。

塑料模具毕业设计说明书

河南机电高等专科学校课程设计说明书题目:端盖塑料模具设计系部材料工程系专业模具制造与设计专业班级模具081班学生姓名韩雪飞学号081304129指导教师于智宏2011年 3 月15 日目录绪论……………………………………………………………………………………1一、模塑工艺工艺规程的编制 (2)1.塑件工艺性分析 (2)1.1塑件的原材料分析 (2)1.2.1塑件的结构和尺寸精度及表面质量分析 (3)1.3计算塑件的体积和质量 (3)1.4塑件注塑工艺参数的确定 (4)1.5塑件成型设备的选取 (4)二、注塑模具结构设计 (5)2.1分型面选择 (5)2.2.1确定型腔数目和排列方式 (6)2.2.1.1按注射机的额定锁模力确定型腔数量 (6)2.2.1.2按注射机的注塑量确定型腔数量 (6)2.2.2型腔的排列方式 (7)2.3浇注系统的设计 (8)2.4.推出机构的设计 (9)2.5凹模的设计 (10)三、端盖注塑模具的有关计算 (11)四、模具加热和冷却系统的设计 (12)五、模具闭合高度确定 (13)六、注塑机有关参数的校核 (13)七、注塑模具的安装和调试 (13)八、结论 (16)九、参考文献 (17)绪论大学三年的学习即将结束,毕业设计是其中最后一个实践环节,是对以前所学的知识及所掌握的技能的综合运用和检验。

随着我国经济的迅速发展,采用模具的生产技术得到愈来愈广泛的应用。

随着工业的发展,工业产品的品种和数量不断增加。

换型不断加快。

使模具的需要补断增加。

而对模具的质量要求越来越高。

模具技术在国民经济中的作用越来越显得更为重要。

模具是制造业的重要工艺基础,在我国,模具制造属于专用设备制造业。

中国虽然很早就开始制造模具和使用模具,但长期未形成产业。

直到20世纪80年代后期,中国模具工业才驶入发展的快车道。

近年,不仅国有模具企业有了很大发展,三资企业、乡镇(个体)模具企业的发展也相当迅速。

虽然中国模具工业发展迅速,但与需求相比,显然供不应求,其主要缺口集中于精密、大型、复杂、长寿命模具领域。

塑料模具毕业,课程设计说明任务书,圆盖注塑模设计与制造(好东西)

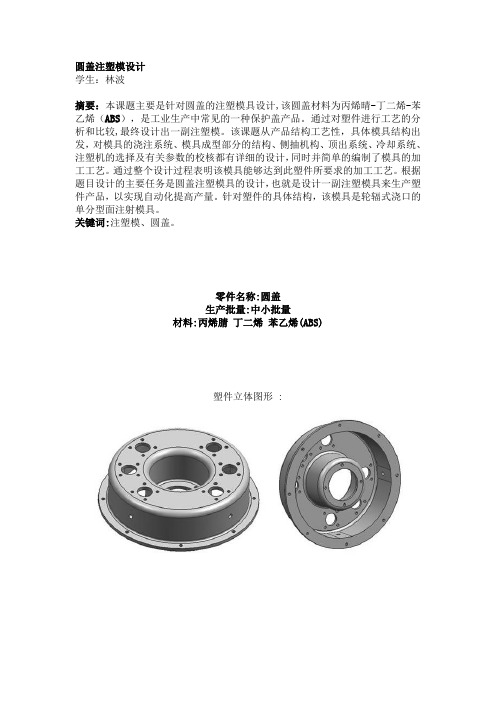

圆盖注塑模设计学生:林波摘要:本课题主要是针对圆盖的注塑模具设计,该圆盖材料为丙烯晴-丁二烯-苯乙烯(ABS),是工业生产中常见的一种保护盖产品。

通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、侧抽机构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。

根据题目设计的主要任务是圆盖注塑模具的设计,也就是设计一副注塑模具来生产塑件产品,以实现自动化提高产量。

针对塑件的具体结构,该模具是轮辐式浇口的单分型面注射模具。

关键词:注塑模、圆盖。

零件名称:圆盖生产批量:中小批量材料:丙烯腈丁二烯苯乙烯(ABS)塑件立体图形 :一、塑件的工艺性分析塑件的工艺性分析包括:塑件的原材料分析、塑件的尺寸精度分析、塑件表面质量和塑件的工艺性分析,其具体分析如下:1、塑件的原材料分析:塑料品种结构特点使用温度化学稳定性性能特点成型特点丙烯腈、丁二烯、苯乙烯(ABS),属于热塑性塑料非结晶态树脂,不透明小于85-110℃,脆化温度未-18℃有较良好的耐化学试剂性,不耐浓的氧化性酸及醛、酮、酯、氧化烃等不透明,具有良好的综合物理力学性能,耐热、耐腐、耐磨及良好的抗蠕变性,介电性能好,吸水性较强熔融温度高(超过250℃时才出现分解),熔体粘度不太高,流动性中等(溢边值为0.04mm),与流动性和压力有关,对压力更敏感,冷却速度较快,成型收缩小结论: ①熔融温度较高,熔体黏度中等,一般采用螺杆注射机成型,模具温度可控制在60-80℃②吸湿性强,含水量应小于0.3%,必须充分干燥③易发生熔接熔接痕,应注意选择进料口位置形式,顶出力过大或机械加工时塑件表面呈现“白色痕迹”(但在热水中加热可消失),脱模斜度应取2°以上2、塑件的结构工艺性分析:⑴ 从图纸上分析,该塑件的外形为回转体,壁厚均匀,都为3.5mm,且符合最小壁厚要求.⑵ 塑件型腔较大,有尺寸不等的孔,如:36-Ф3.5 、6-Ф16,它们均符合最小孔径要求.⑶ 在塑件侧壁有四个Ф5mm的孔,因此成型后塑件不易取出,需要考虑侧抽装置.3 、塑件的尺寸精度分析:该塑件的未注公差按MT5级公差要求,其余公差要求按制件的制件图所示公差要求塑件的外形尺寸: ФФ内形尺寸: Ф孔尺寸: ФФФФ空心距尺寸: ФФФФ4、塑件表面质量分析:该塑件为工业用圆盖塑料,对其表面质量没有什么高的要求,粗糙度可取Ra3.2um ,塑件内部也不需要较高的表面粗糙度要求,所以内外表面的粗糙度都3取Ra3.2um.结论:该塑件可采用注射成型加工,且加工性能较好,但成型以后需要设置侧抽芯机构才能将塑件顺利脱出.二、成型设备选择与模塑工艺规程编制1、计算塑件的体积:+2、注塑机的初步选择塑件成型所需的注射总量应小于所选注塑机的注射容量.注射容量以容积()表示时,塑件体积(包括浇注系统)应小于注塑机的注塑容量,其关系是:式中- 塑件与浇注系统的体积()- 注射机注射容量()0.8- 最大注射容量利用系数根据塑件的原材料分析,查相关手册①得知该塑件的原材料所需的注射压力为60-100 ,由于塑件的尺寸较大,型芯较多,所以选择较大的注射压力.模具所需的注射压力应小于或等于注射机的额定注射压力,其关系按下式:式中- 塑件成型是所需的压力()- 所选注射机的额定注射压力()模具所需的最大锁模力应小于或等于注射机的额定锁模力,其关系式如下:式中- 模具型腔压力,取45MPa- 塑件与浇注系统在分型面上的投影面积()- 注射机额定锁模力(N)再根据塑件形状及尺寸采用一模一件的模具结构,由以上数据,相关资料②初选螺杆式注塑机:XS-ZY-250.它的注射容量为250,注塑压力为130MPa,锁模力为1800KN,均满足以上条件.3、塑件模塑成型工艺参数的确定ABS注射成型工艺参数见下表,试模时,可根据实际情况作适当调整工艺参数规格工艺参数规格预热和干燥温度t/℃: 80-95成型时间/s 注射时间0-5时间/h: 4-5保压时间15-30料筒温度t/℃ 后段150-170 冷却时间15-30 中段165-180 总周期40-70 前段180-200螺杆转速n/()30-60喷嘴温度t/℃ 170-180后处理方法红外线灯烘箱模具温度t/℃ 50-80 温度t/℃ 70 注射压力p/Mpa 60-100时间/h2-4三、注射模的结构设计注射模结构设计主要包括: 分型面的选择、模具型腔数目的确定及型腔的排列、浇注系统设计、型芯、型腔结构的确定、推件方式、侧抽芯机构的设计、模具结构零件设计等内容.1、分型面的选择该塑件为工业用圆盖塑料,对其表面质量没有什么高的要求,只要求外径没有明显的斑点及熔接痕.在选择分型面时,根据分型面的选择原则,考虑不影响塑件的外观以及成型后能够顺利取出制件如图所示,塑件留动模,塑件的脱模容易实现,且模具的加工相对以上方案简单,方便. 所以,通过对以上几种分型面的考虑以及塑件的外观的要求,选择大端底平面作为分型面的方案较合适.2、型腔数目的确定及型腔的排列由于该塑件采用一模一件成型,所以,型腔布置在模具的中间.这样也有利于浇注系统的排列和模具的平衡.3、浇注系统的设计(1)主流道设计主流道是指浇注系统中从注射机喷嘴与模具接触处开始到分流道为止的塑料熔体的流动通道,是熔体最先流经模具的部分,它的形状与尺寸对塑料熔体的流动速度和充模时间有较大的影响,因此,必须使熔体的温度降和压力损失最小。

塑料模具设计说明书

塑料模具设计说明书塑料模具设计说明书1.引言在本文档中,我们将详细说明塑料模具的设计要求和技术规范,以确保模具的性能和质量满足项目要求。

本说明书适用于塑料模具的设计和制造。

2.设计需求2.1 目标和用途明确模具的使用目标和用途,例如生产特定塑料制品、塑料零件,或者其他要求。

2.2 材料要求根据目标和用途选择适当的塑料材料,考虑材料的强度、耐磨性、耐高温性等因素,并确保满足相关法律法规的要求。

2.3 几何要求定义模具的尺寸、形状、几何特征,包括外观要求、内部结构、孔洞等细节,并确保符合客户的要求和标准。

2.4 模具寿命和维护考虑模具的寿命和维护要求,选择适当的材料和制造工艺,设计合理的模具结构,以延长模具的使用寿命并减少维护成本。

3.设计过程3.1 初步设计基于客户提供的产品要求和样品,进行初步设计,包括模具的整体结构、分模结构、定位结构等。

3.2 详细设计基于初步设计,进行详细设计,包括模具的每个零部件的尺寸、形状、位置等具体要求,并绘制相应的设计图纸和模型。

3.3 模具流程分析进行模具流程分析,确定塑料注射过程中可能出现的问题和优化方案,包括模具分线、喷嘴位置、冷却系统等。

3.4 模具结构优化根据模具流程分析结果,优化模具结构,提高生产效率和产品质量,并确保模具的可维护性和可调试性。

4.制造要求4.1 材料采购选择合适的材料供应商,并根据设计要求采购所需的塑料材料,确保材料的质量和兼容性。

4.2 制造工艺选择适当的制造工艺,包括雕刻、铣床加工、精密加工等,并确保每个制造步骤的准确性和质量。

4.3 安装和调试按照设计要求进行模具的安装和调试,确保模具的正常运行和稳定性,并进行必要的调整和修正。

5.模具测试和验收进行模具测试和验收,包括检查模具的尺寸精度、结构强度、生产效率等指标,并根据测试结果做必要的修改和优化。

附件:本文档所涉及的附件包括设计图纸、模型文件、测试报告等,请参阅相关附件。

法律名词及注释:1.模具:用于生产塑料制品或零件的工具或设备。

外缘翻边圆孔板的设计

前言模具是现代化工业生产的重要工艺装备。

在国民经济的各个工业部门都越来越多地依靠模具来进行生产加工。

模具已成为国民经济的基础工业。

模具已成为当代工业的重要手段和工艺发展方向之一。

现代工业产品的品种和生产效益的提高,在很大程度上取决于模具的发展和技术经济水平。

为了更进一步加强我们的设计能力,巩固所学的专业知识,在毕业之际,特安排了此次的毕业设计。

毕业设计也是我们专业在学完基础理论课,技术基础课和专业课的基础上,所设置的一个重要的实践性教学环节。

本次设计的目的:一、综合运用本专业所学的理论与生产实际知识,进行一次冷冲压模设计的实际训练,从而提高我们独立工作能力。

二、巩固复习三年以来所学的各门学科的知识,,以致能融贯通,进一步了解从模具设计到模具制造整个工艺流程。

三、掌握模具设计的基本技能,如计算、绘图、查阅设计资料和手册,熟悉标准和规范等。

由于本人设计水平有限,经验不足,错误难免,敬请老师批评、指导,不胜感激。

目录第1章毕业设计课题与要求 (3)第1.1节毕业设计课题与要求 (3)第2章模具的设计与计算 (4)第2.1节整体零件的工艺性分析与方案 (4)第2.2节拉深,冲孔,切边复合模具设计与计算 (5)第2.3节工艺与设计计算 (7)第2.4节计算凸模、凹模、凸凹模工作部分的尺寸 (10)第2.5节按结构图计算闭合高度 (11)第2.6节模架的选择 (12)第2.7节模具各零件详细尺寸的设计 (13)第3章压力机的选取 (16)第3.1节压力机的选取 (16)后语 (17)主要参考文献 (18)第1.1节毕业设计课题与要求1.1.1设计课题对下图一冲压件进行设计,材料为不锈钢,厚度为0.8mm。

大批量生产,精度要求不高,可用公差等级为IT14级。

1.1.2设计任务书与要求(1)设计说明书一份。

(2)零件图数份,装配图。

第2.1节整体零件的工艺性分析与方案2.1.1 冲压件的工艺性分析零件尺寸公差无特殊要求,按IT14级选取,利用拉深,冲孔,切边方式可达到图件要求。

塑料模具毕业设计说明书2

1 绪论课题背景模具是工业生产的基础工艺装备,以其生产制件所表现的高精度、高复杂程度、高一致性、高生产效率和低耗能耗材,愈来愈引发国民经济各产业部门的重视。

国外将模具比喻为“工业之母”、“金钥匙”、“进入富裕社会的原动力”。

日、美等工业发达国家模具的产值早已超过了机床工业的产值。

模具技术已成为衡量一个国家产品制造水平的重要标志之一。

模具技术是精密成形技术中的一项关键技术。

模具既直接为高新技术产业化服务,又大量采用高新技术,如CAD/CAE/CAM,新工艺、新材料,各类先进制造技术及装备等,模具工业已成为高新技术产业的重要组成部份。

由于模具在各行业中应用日趋普遍,我国模具总量又供不该求,因此模具已成为许多工业产品进展的“瓶颈”。

日前,我国模具行业的生产企业和职工总数活着界上的排名已跃居第一,生产销量排名世界第三。

可是,由于创新能力弱,行业关键技术难以冲破,使得我国模具行业长期以来面临着“低端竞争、高端入口”的为难局面。

据了解,在我国目前的模具企业中,产值过亿的企业只有20多家,中型企业几十家,其余都是小型企业,多数只有几十名职工,百十万元产值,很多企业仍然采用传统的作坊式的管理方式。

技术水平掉队,生产效率低,这使得我国几乎所有的模具企业都只能生产中低档的模具产品,而高中档产品只能大量入口。

2008年,由美国次债危机引发的国际金融危机并无随着各国政府救市计划的实施而减缓,反而开始扩散到实体经济,并逐渐蔓延到世界的各个角落、各个行业,并有可能进而向经济危机转化。

受全世界金融危机的影响,中国经济出现了增速放缓的现象,加上本钱上升、效益下滑等因素,已影响到部份企业的投资意愿和能力,进而对消费增加组成制约。

我国塑料模具的进展现状装备制造业在2007年的迅速进展,尤其是汽车和电子电器产品的高速增加,为模具工业的进展营造了良好的市场环境。

虽然统计数据尚未出来,但按照产需两旺、持续高速运行的进展态势分析,模具行业2007年的进展速度要高于上年的18%,可望达到20%以上。

塑料模具设计说明书正文.doc

第一章塑件材料选择性能 (5)一、零件 (5)二、ABS材料分析 (5)三、塑料成型工艺性能分析 (6)1、收缩性 (6)2、流动性 (6)3、吸湿性 (6)4、热敏感性 (7)第二章塑料件的结构工艺 (8)一、塑料件的尺寸精度分析 (8)二、塑料件的使用性能分析 (8)三、塑料件的表面质量分析 (8)四、塑料件的结构分析 (8)第三章成型设备的选择和成型工艺的制定 (9)一、成型参数的确定 (9)二、塑件的体积和重量的计算 (10)1、利用PRO/E进行体积的计算 (10)2、线端母头重量的计算 (11)三、模具所需塑料熔体注射量 (11)四、锁模力的计算 (12)五、设备选择 (13)六、塑料成型工艺卡 (14)第四章注射模设计 (16)一、可行性分析 (16)1、可注塑性分析 (16)2、可制造性分析 (17)3、型腔数目的确定 (18)二、确定模具的类型 (18)三、确定模具的主要结构 (19)1、模具型腔布局、浇口的选择 (19)2、分型面的设计 (21)3、浇注系统的设计 (22)4.导向机构的设计 (25)5、模架的选择 (27)7、开模行程的校核与推出矩离 (27)8、推出方式的确定 (28)9、侧抽芯机构的设计 (28)(5)、楔紧块的设计 (30)10、冷却系统的设计 (31)11、模具的总体结构 (33)12、模具结构功能 (35)13、计算成型零件工作尺寸 (35)第五章安装与试模 (38)一、模具的安装结构图 (38)二、模具工作过程 (40)三、模具的安装试模 (40)1、试模前的准备 (40)2、模具的安装及调试 (41)3、试模 (41)4、检验 (42)结论 (43)设计心得 (44)主要参考文献、资料 (45)绪论模具在工业中的地位模具是工业生产中重要工艺装备,模具工业是国民经济个部门发展的重要基础之一。

随着机械工业、电子工业、航空工业、仪器仪表工业和日常用品工业的发展,塑件成型制件的需求越来越多,质量要求也越来越高,这就要求成型塑件模具的开发、设计与制造水平也越来越高。

冲压模具翻遍整形模毕业设计说明书

汽车门柱连接件翻边整形模具设计摘要本说明书在所要加工零件的基础上,经过仔细的论证和计算,完成了本次毕业设计题目的相关内容。

由于此次加工零件的加工工艺复杂,所以不能用一套模具来完成零件的加工,要单独设计两套模具,一套落料冲孔模、一套翻边成型模。

由于模具尺寸较大且不对称,模具的模座和冲头等不是标准件,要另行设计。

在模具设计过程中,主要进行了上下模座的设计,上下垫板的设计,落料和冲孔部分的设计,刃口尺寸的设计及计算,翻边部分的设计及计算,冲裁力的计算,翻边力的计算,压力机的选择,相关标准件的选择,考虑加工的工艺性等。

因被加工的零件窄且长,成形、翻边时不易定位,可能使翻边高度不均匀,在模具设计完成后根据实际加工情况,重新调整板料的尺寸和外形才可以正常加工。

在模具设计过程中,运用CAD技术进行模具结构设计和零件图纸的绘制。

考虑模具整体制造难度较大且整体重量较大,整副模具将增加制造和安装的难度,经过经验及相关计算,可以使用组合分体模具完成该模具的全部制造。

关键字:模具、落料冲孔、翻边成型、标准件。

Automotive Connectors post mold design plastic flangeAbstractThis instruction booklet in must process the components in the foundation, after careful proof and computation, has completed this graduation project topic related content. Because this processing components craft is complex, so we can not use a die to complete the processing of this parts, must alone design two sets of dies, a cutting punched hole die, a upsiding down edges die. Because the mold size is big also is asymmetrical, the die base and punch is not a standard hardware, must separate design. In die design process, mainly process project on the punch set, die set, punch pad, die pad, pierce, forming , tool point design and size calculation, upsiding down edgesof the design and calculation, stamping power calculation, upsiding down edges power calculation, hydraulic machine select, Related standards of standard parts atc. Because the components processes is been narrow also is long, bending and upsiding down edges not positioning, In die design based on the actual completion of the processing, readjusts the sheet size and the contour only then may process normally. In die design process, exertion CAD structural design and layout for the parts drawings. Consider a molding tool a whole manufacturing a difficulty bigger and whole weight to compare greatly, the whole molding tool difficulty of increment manufacturing and fixing, through experience and the related calculation, can use a discrete molding tool of combination to complete all manufacturings of this mold tool.Keyword:die, punched hole, upsiding down edges, standard parts目录引言 (1)第1章设计任务书 (2)第2章确定工艺方案 (3)第3章相关计算 (4)3.1内孔翻边的工艺计算 (4)3.1.1翻边件的口部壁厚 (5)3.1.2翻边力P和翻边功A (5)3.1.3翻边间隙和凸、凹模尺寸 (5)3.2内凹外缘翻边的计算 (6)3.3翻边凹模刃部的入模量 (7)第4章初步选定压力机 (9)4.1压力机类型的选择 (9)4.2压力机规格的选择 (9)第5章模具安装 (11)第6章翻边模具主要零件的结构设计与加工工艺 (12)6.1模具材料的选用 (12)6.2模具的总体设计 (12)6.3工作零件的结构设计 (12)6.4 模架、模柄的选择 (14)6.5螺钉的选择 (14)第7章成形模具凸凹模的数控加工工艺分析 (15)7.1 产品分析 (15)7.2 成型零件结构与分析 (15)7.3 工艺分析 (15)7.3.1工艺基准选择 (16)7.3.2装夹方式的选择 (16)7.3.3加工顺序安排 (16)7.4 基于MaterCAM的数控加工工艺过程 (17)7.5 分析与小结 (17)第8章选定设备 (19)总结 (20)参考文献 (22)引言模具是用以限定生产对象的形状和尺寸的装置。

(整理)塑料模具课程设计说明书范例

2)预防或者减轻不良环境影响的对策和措施。主要包括预防或者减轻不良环境影响的政策、管理或者技术等措施。

表二:项目地理位置示意图和平面布置示意图;

(四)建设项目环境影响评价资质管理

大纲要求

(4)跟踪评价的结论。

『正确答案』A

2.早期介入原则;

3.意愿调查评估法

塑料模具设计一般程序

塑料模具设计与制造案例

一、.塑件的工艺性分析

二、成型设备的选择与模塑工艺参数的编制

三、模具结构方案的确定

四、成型工作尺寸的计算

五图

侧视图

七、成型零件图及其工艺

环境影响评价,是指对规划和建设项目实施后可能造成的环境影响进行分析、预测和评估,提出预防或者减轻不良环境影响的对策和措施,进行跟踪监测的方法和制度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言模具是现代化工业生产的重要工艺装备。

在国民经济的各个工业部门都越来越多地依靠模具来进行生产加工。

模具已成为国民经济的基础工业。

模具已成为当代工业的重要手段和工艺发展方向之一。

现代工业产品的品种和生产效益的提高,在很大程度上取决于模具的发展和技术经济水平。

为了更进一步加强我们的设计能力,巩固所学的专业知识,在毕业之际,特安排了此次的毕业设计。

毕业设计也是我们专业在学完基础理论课,技术基础课和专业课的基础上,所设置的一个重要的实践性教学环节。

本次设计的目的:一、综合运用本专业所学的理论与生产实际知识,进行一次冷冲压模设计的实际训练,从而提高我们独立工作能力。

二、巩固复习三年以来所学的各门学科的知识,,以致能融贯通,进一步了解从模具设计到模具制造整个工艺流程。

三、掌握模具设计的基本技能,如计算、绘图、查阅设计资料和手册,熟悉标准和规范等。

由于本人设计水平有限,经验不足,错误难免,敬请老师批评、指导,不胜感激。

目录第1章毕业设计课题与要求 (3)第1.1节毕业设计课题与要求 (3)第2章模具的设计与计算 (4)第2.1节整体零件的工艺性分析与方案 (4)第2.2节拉深,冲孔,切边复合模具设计与计算 (5)第2.3节工艺与设计计算 (7)第2.4节计算凸模、凹模、凸凹模工作部分的尺寸 (10)第2.5节按结构图计算闭合高度 (11)第2.6节模架的选择 (12)第2.7节模具各零件详细尺寸的设计 (13)第3章压力机的选取 (16)第3.1节压力机的选取 (16)后语 (17)主要参考文献 (18)第1.1节毕业设计课题与要求1.1.1设计课题对下图一冲压件进行设计,材料为不锈钢,厚度为0.8mm。

大批量生产,精度要求不高,可用公差等级为IT14级。

1.1.2设计任务书与要求(1)设计说明书一份。

(2)零件图数份,装配图。

第2.1节整体零件的工艺性分析与方案2.1.1 冲压件的工艺性分析零件尺寸公差无特殊要求,按IT14级选取,利用拉深,冲孔,切边方式可达到图件要求。

2.1.2确定工艺方案因该工件属大批量生产,根据零件的生产批量,尺寸精度和材料种类与厚度,选择模具的导向方式与精度,定距方式及卸料方式等,决定采用倒装复合模,这样,对冲裁件的质量才更有保障。

复合模有如下特点:(1) 冲裁出来的产品精度高,不受送料误差的影响,内外形相对位置一致性好。

(2) 冲件表面较为平整。

(3)适宜冲薄料,也适宜冲脆性或软质材料。

(4)冲模面积较少。

第2.2节拉深,冲孔,切边复合模具设计与计算2.2.1根据零件的形状,故可采取拉深,冲孔,切边复合模具。

2.2.2排样和搭边冲裁件在板料、条料或带料上的布置方法称为排样法,简称为排样。

排样是否合理,直接影响到材料的利用率,零件质量,生产率,模具结构与寿命等。

因此,在冲压工艺中和模具设计中,排样是一项极为重要的技术性很强的工作。

(1)根据工件的形状,排样采用直排形式,利用活动挡料销控制送料步距。

查《模具实用技术设计综合手册》表1—1—15最小工艺搭边值,工件间距a1=1.8mm,沿边距a=2.0mm。

(2)送料方式采用手动送料送料步距A:A=60+a1=61.8mm条料[宽度B: B=[D+2(a1+△)+C1]0-△其中△为剪板机下料公差,查《模具实用技术设计综合手册》得△=0.5mmC1为条料入端导料间隙,查《模具实用技术设计综合手册》得 C1=0.1mm故B=[92.2+2×(2.0+0.5)+0.1]0-0.5=97.30-0.5(3)材料利用率的计算一段条料能冲出的工件的重量与这段条料重量之比的百分数称为材料利用率。

材料利用率第2.3节工艺与设计计算2.3.1冲裁力的计算计算冲裁力的目的是为了确定压力机的额定压力,在生产中冲裁力便可按下式计算:F=LTσL——冲裁轮廓的总长度T——板料厚度σ——板料的抗拉强度T=0.8mm σ=450 MpaL=(90.2-32+60-32)×2+32 ×π=272.93mmF=0.8×450×272.93 = 98254.8 NF=LTKσ=92.2×0.8×450×0.8 = 6553.6 NK 为修正系数L为拉深件截面周长冲孔力F1=2×PI×4.4×0.8×450= 9947.52 N2.3.2压力中心的计算因为工件是规则矩形,故其压力中心也就是工件的几何中心。

其中心坐标为X0= 45.1 Y= 302.3.3 计算各主要零件的尺寸(1)凹模凹模厚度H:查模具实用技术设计综合手册得K=0.22H = KB = 0.22×92.2 = 20.284凹模取21mm凹模壁厚:根据工件尺寸,可查得C 1取40 C2取32所以凹模长L=90.2+ 40 × 2 = 170.2 mm凹模宽B=58+ 32 × 2 = 122 mmL × B ×H =170.2 × 122 × 21取尺寸为170mm×120mm×21mm,采用整体式的凹模结构。

(2)凸模固定板凸模固定板的外形与尺寸与凹模相同,厚度H1=0.8H =0.8 × 21 = 16.8取16mm(3)垫板在凸模固定板与上模座之间加一块淬硬的垫板,可避免硬度较低的模座因局部受凸模较大的冲击压力而出现凹陷,致使凸模松动。

垫板一般取6~~10mm,所以取H2=10mm。

在垫板上穿连接螺钉,卸料螺钉和定位销处要钻通孔,其直径应比相应件的直径增大0.5mm~~1mm。

(4)卸料橡皮的自由高度根据工件材料厚度为t=0.8mm。

拉深时,凸凹模进入凹模深度0.8mm,考虑模具维修刃磨量为0.8mm,再考虑开始时,卸料板高出凸凹模0.8mm,则总的工= 4mm,作行程:H工作决定选用硬度为邵氏70—80A的橡皮,其自由高度H=4/(30%-10%)=20mm聚氨酯橡胶橡皮的预压缩量=10%×20=2mmH压缩所以模具中安装橡皮的高度为20-2=18mm(5)卸料板=10mm下模卸料板厚度:H其开孔大小查《模具实用技术设计综合手册》表达式1—1—61,得卸料孔每侧与凸凹模保持间隙0.1mm。

第2.4节计算凸模、凹模、凸凹模工作部分的尺寸冲孔凸模(2个)。

工件孔尺寸Φ4.4,工件尺寸公差等级IT14级,磨损系数X=0.5。

根据《冲压工艺与模具设计》式2-34凸模刃口尺寸dp=(d+X×Δ)-△/ 4查GB1800-79得标准公差数值Δ=0.30 mmdp=(4.4+0.50×0.30)0-0.075=4.550-0.075。

凸模采用标准A型圆凸模形式,其详细结构尺寸见零件图。

杳《模具实用技术设计综合手册》表1-1-29可得凸凹模双边间隙值为0.09 mm。

冲孔凸凹模的刃口尺寸按冲孔凸模实际尺寸配作,保证单边间隙为0.045 mm。

拉深凸凹模的刃口尺寸与工件一致。

拉深凸凹模的刃口尺寸按凸凹模实际刃口尺寸配作,保证单边拉深间隙为0.88 mm.第2.5节按结构图计算闭合高度第2.6节模架的选择2.6.1模具的相关尺寸:根据凹模的周界尺寸:170mm×21 mm×21 mm,选择模架类型为中间滑动导柱圆形模架,查《模具实用技术设计综合手册》表1-1-18。

可确定模架的相关尺寸如下:上模座315mm × 180 mm × 21 mm下模座385 mm × 250 mm × 45 mm导柱Φ28mm × 170 mm Φ32 mm×170 mm导套Φ28 mm × 100 mm × 38 mmΦ3 2 mm×100 mm×38 mm最小闭合高度180mm最大闭合高度220mm第2.7节模具各零件详细尺寸的设计该模具是采用手工送料倒装拉深、冲孔、切边的复合模。

冲孔凸模、凸凹模用固定板紧固,凹模用螺钉与圆柱销固定,送料靠活动挡料销保证送料步距,下模卸料板采用弹性卸料,上模采用刚性卸料。

2.7.1 推件装置此处设计的推件装置是由压力机的横杆通过打杆、打板、推杆传给推件板。

推件板是出件装置中最重要的零件。

根据计算,推杆可用2根圆柱头螺钉,其规格为M5×40 mm。

推件板与凹模保证单边0.1 mm间隙,其与凸模配合部分取最小间隙,开阶梯孔。

这样冲孔凸模因冲孔尺寸较小,能加强其强度,又起到了导向和护套的作用。

结构尺寸详见零件图。

2.7.2 卸料板下模卸料板采用弹压橡皮卸料,卸料板上平面开一定的沉孔,以方便卸料螺钉的活动。

2.7.3 挡料销挡料销形式采用活动挡料销控制步距,因下方安放了橡皮,直接用圆柱销与卸料板配合,其结构形式如下:2.7.4凸凹模凸凹模型孔侧壁的形状采用阶梯直壁壁孔。

台阶形直壁型孔的设计参数有2个:一是刃口有效高度H,二是漏料孔比型孔单边扩大值b。

板料厚度t=0.8 mm时,取H=4mm,b取0.5 mm。

下模座与卸料板相连采用 M6×40 mm第3章压力机的选取第3.1节压力机的选取压力机选用通用小型压力机,根据计算所得的冲裁力选择J23—16开式可倾压力机。

J23—16开式可倾压力机参数如下:公称压力/KN 160达到公称压力时滑块离下止点距离/mm 5滑块行程/mm 70行程次数/(次*mm-1) 115最大封闭高度(最低) 300(最高) 160封闭高度调节量/mm 60滑块中心到床身距离/mm 160立柱间距离/mm 220模柄孔尺寸(直径×深度)/mm Ф40×60工作台板厚度 60倾斜角/(°) 30后语通过本次设计,我对冷冲模,尤其是复合模有了更进一步的了解和认识。

对于复合模,不但了解了它的整体结构,而且对它的各个零件的具体结构也有了更进一步的认识。

在加工工艺方面,学会了怎样制作工艺卡,各个工序的先后顺序如何去做,在材料的选取,材料的热处理,模具的装配方面也有了进一步的认识。

另外在制图方面也更加熟练了。

另外,本次设计得到了刘学敏老师的指导与同学们的支持,在这里特别表示感谢。

主要参考文献丁聚松主编:《冷冲模设计》。

北京:机械工业出版社,1995孙凤勤主编:《模具制造工艺与设计》。

北京:机械工业出版社,1999钟毓斌主编:《冲压工艺与模具设计》。

北京:机械工业出版社,2001王树勋主编:《模具实用技术设计综合手册》。

广州:华南理工大学出版社,1997 李绍林主编:《实用模具技术手册》。

上海:上海科学技术文献出版社,1996冲模设计手册编写组主编:《冲模制造手册》。