精益生产定置标准

精选精益生产之现场管理

现场管理

总结

现场管理

一、提高作业空间使用率 二、现场物品标准化 三、清爽的工作场所 四、环境维护规范化 五、养成良好工作习惯

演讲完毕,谢谢观看!

(1)宽敞的工作场所变得窄小; (2)架、柜被杂物占据减少了使用价值 (3)寻找物品困难,浪费时间; (4)物品摆放杂乱,导致盘点失准。

现场管理

一、提高作业空间使用率

2、整理的内容

(1)将要和不要的东西分开;

(2)处理不要的东西: 丢弃、出售、循环..

(3)管理要的东西: 根据使用的频率

现场管理

一、提高作业空间使用率

3、整理的要领

(1)对工作场所要全面检查; (2)制定“要”和“不要”的标准; (3)将不要的物品清除出现场; (4)根据使用频率管理需要的物品; (5)制定废弃物处理方法; (6)坚持每日检查

现场管理

一、提高作业空间使用率

整理的要点

将需要和不需要的东西分开;

丢弃或处理不需要的东西;

清除脏污,保持工作场所干净亮丽。 稳定生产品质,消除隐患,减少工业 伤害 1、实施清扫(SEISO)的必要性:

(1)任何污物都可能降低效率,引发意外

(2)清洁之目的在于检查现场;

(3)通过检查,保持现场的最佳状态

现场管理

三、清爽的工作场所

2、清扫的内容:

(1)划定范围,分配工作;

(2)清理场地器材,及时发现潜在问题; (3)执行改善措施,确定清扫重点; (4)建立清洁规则,保持现场整洁。

现场管理

三、清爽的工作场所

3、清扫的实施要领:

(1)建立责任区;

(2)执行例行扫除,清理脏污; (3)调查污染源,排除或隔离; (4)建立清扫基准,确定规范。

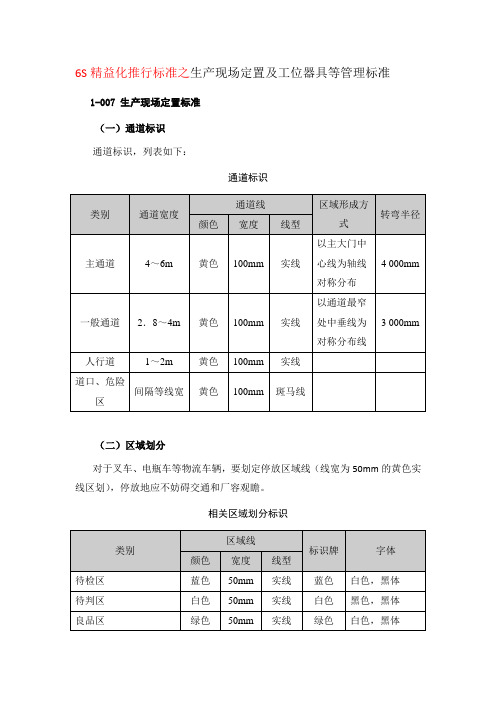

第一部分6S精益化推行标准之生产现场定置及工位器具等管理标准

6S精益化推行标准之生产现场定置及工位器具等管理标准1-007 生产现场定置标准(一)通道标识通道标识,列表如下:通道标识(二)区域划分对于叉车、电瓶车等物流车辆,要划定停放区域线(线宽为50mm的黄色实线区划),停放地应不妨碍交通和厂容观瞻。

相关区域划分标识(三)工位器具1.工位器具按定置管理图的要求摆放,配备规格、数量符合要求。

2.对于塑料制品工位器具(如托盘等),颜色一律使用蓝色;金属制品工位器具,一律使用灰白色。

(四)工位上的物品1.工位上的物品(工、刀、量、辅、模、夹具、计量仪器仪表)要定置摆放(用形迹管理法)并尽可能采用标识。

2.工具箱内的工、刀、量、辅具等物品定位放置(用形迹管理),且只能放置与生产有关的物品,箱门背面要有物品清单,清单一律贴在门的左上角。

3.工位上的各种图表、操作卡等文件规格统一,必须定置悬挂。

(五)零件及制品对于零件及在制品,用规定的工位器具存放,并定量、定位整齐摆放不落地;对于大型零件及成品,按规定位置、标高整齐摆放,达到过目知数。

(六)库房必须有定置管理图,有A、B、C重点管理清单,器具按零件配置并且定置摆放。

零件及物品定箱、定量、定位存放,摆放整齐。

(七)消防器具现场消防器具按要求定点摆放,定期检查,保持清洁、状态完好(如可采用防呆措施等)。

(八)垃圾存放与处理1.生产现场划分:工业垃圾与生活垃圾。

工业垃圾用黄色料箱摆放,生活垃圾用蓝色或红色料箱(桶)摆放。

2.厂区和办公区划分:不可回收和可回收。

不可回收用黄色料箱(桶)摆放,可回收用绿色料箱(桶)摆放。

3.垃圾要分类、定点存放,定时清运,不得外溢和积压。

(九)现场维修现场维修时拆卸的零件要摆放整齐,完工后要及时清理场地,达到工完料净、场地清,保持现场原貌。

(十)标识牌标识牌的要求如下表所示。

标识牌的要求(十一)工作角1.工作角构成长方形桌规格为1200 mm×600 mm×800mm,或1 800 mm×600 mm×800mm、圆形凳(两连体或三连体)、工具柜、急救箱、目视板。

(2020)精益生产改善方案制造评估标准

4 = 75%的子单元和子单元里的工作站在工序间实现一件/一双/一刀流(所有工序间只存在标准的在制品数量)。单元间的标准安全库存在2小时以内。全流程的所有操作都在单元的内侧进行,线外加工的部件只有一种,并使用看板系统进行收发。

3 =单元内有50%以上的作业员能够以平均水平(满足节拍时间)操作一个以上的工作站。不同的工作级别对应不同的薪酬(技能与服务期限),采用集体计件。

4 =在每个子单元里,50%以上的作业员能够掌握与其相邻的上下道工序的操作,并满足节拍时间和质量标准的要求。每周有规律地更换工作岗位并能维持薪酬不变(仅有服务期待遇变化)。张贴多技能培训图表。采用集体计件。

5 =所有子单元里的作业员都能掌握与其相邻的上下道工序的操作,并满足节拍时间和质量标准的要求。每周有规律地更换工作岗位并能维持薪酬不变(仅有服务期待遇变化)。张贴多技能培训图表。采用集体计件。

9.增值率

消除多余的、非增值的作业:消除不必要的动作(必要的非增值操作未列入非增值作业)

1 =每个子单元最少有一个非增值作业

5 =全流程单元里所有的设备都是根据需要制作的,归该单元专用;所有机器的尺寸和速度都是正确的;没有无用的特性,所有的机器都容易移动。

12.按工序排列的机器

有助于一件/一双流的实现;可以让因果关系更容易确定。

(登记的可能数据有:循环时间与节拍时间,机器的不合格,等待时间,RFT等)

1 =使用红牌作战来移走不用的机器设备。红牌区域就位于全流程单元和精益车间内。有指定的红牌管理者。

生产现场定置管理

质量控制:确保产品质量 符合要求

ห้องสมุดไป่ตู้

安全防护:确保生产现场 安全防止事故发生

作业人员职责和要求

遵守生产现场定置管理规定确保生产现场整洁有序 熟悉生产工艺流程掌握操作技能保证产品质量 遵守安全生产规定确保生产安全 及时反馈生产过程中遇到的问题提出改进建议

作业安全和质量控制

安全防护措施:确保员工安全防止事故发生 质量控制标准:制定严格的质量标准确保产品质量 员工培训:定期进行员工培训提高员工技能和意识 设备维护:定期对设备进行维护和保养确保设备正常运行

提高生产效率:通过合理布 局和优化流程提高生产效率

提高产品质量:通过标准化 和规范化提高产品质量

提高员工满意度:改善工作 环境提高员工满意度和忠诚

度

原则和方法

5S原则:整理、 整顿、清扫、

清洁、素养

定置管理方法: 定位、定容、 定量、定人、

定时

定置管理工具: 定置图、定置

表、定置卡

定置管理效果: 提高生产效率、 降低生产成本、 提高产品质量、 保障安全生产

与其他管理方法的协同作用

5S管理:通过整理、整顿、清扫、清洁、素养五个方面提高生产效 率和产品质量 精益生产:通过消除浪费、降低成本、提高效率实现生产现场的持 续改进

六西格玛管理:通过减少缺陷、提高质量实现生产现场的持续改进

持续改进:通过不断发现问题、解决问题实现生产现场的持续改进

感谢观看

汇报人:

01

生产现场目视化管理

目视化管理工具和方法

颜色管理:使用不同颜色表示不同状态或信息如红色表示紧急绿色表示 正常等

标签管理:使用标签标识物品、设备、区域等如设备编号、区域名称等

信息板管理:使用信息板展示生产进度、质量状况、安全信息等

精益生产标准化

精益生产标准化

精益生产标准化是精益生产管理中的重要一环,它通过对实践工作不断地进行总结优化,把每一项工作流程化、标准化和具体化,并将各项工作细节进行量化,以提高各部门之间的协作效率和每个员工的工作效率,进而实现人与物的完美结合。

在精益生产标准化的实施过程中,通常包括以下步骤:

1. 制定标准:根据生产过程中的实际情况,制定相应的标准,如操作程序、设备使用方法、工装模具的保养等。

2. 培训员工:让员工了解并掌握这些标准,包括标准的操作步骤、设备的正确使用方法以及工装模具的保养方法等。

3. 实施标准:在生产过程中,要求员工严格按照标准进行操作,并对工作成果进行检查和评估。

4. 反馈和改进:根据员工的反馈和生产过程中出现的问题,对标准进行不断地改进和优化,以提高生产效率和产品质量。

通过精益生产标准化,可以有效地提高生产效率和产品质量,减少浪费和降低成本。

同时,也可以提高员工的工作积极性和工作质量,增强企业的竞争力。

精益生产评比标准

计划部 计划部 计划部 计划部 计划部

五、6S活动实施评比检查 (2分)

(1): 整理: 生产线有多余衣车和其它配套、工具 (2): 整顿: 生产线存放标识不全、脱落 (3): 清扫: 生产线地面有线头、纸皮、胶袋等垃圾 (4): 清扫: 生产线没有“6S”自查记录 (5): 安全: 员工有不使用或调高保护器违规行为

6S检查员 6S检查员 6S检查员 6S检查员 6S检查员

0.4 0.4 0.4 0.4 0.4

六、产品质量 (2分)

1、流动中检(0.5分) (1):流动中检员所验良品率≥90%。 (2):流动中检员所验返工数量<90%。 2、总检(1分) (2):总检员所验良品率≥90%。 (3):总检员所验良品率<90% ≤80%。 (3):总检员所验良品率<80%。 3、QC尾查(0.5分) (1):QC尾查良品率≥95%。 (1):QC尾查的良品率<95%。 备注:当生产线本星期如有翻箱,本星期的产品质量所有项目全部为零分。

测时员 测时员 测时员 测时员 测时员

2 2 1.5 1 0.5 0 0

测时员 (6)生产线无转换时,该项目不计分,为零分 备注:旧款式(标准转换时间=B款MLT);普通新款式(标准转换时间=B款式MLT×2);TCT≥ 18000秒的新款式(标准转换时间=B款式MLT×4)生产线当月无转换计零分

备注:OPA以第一次去香港的OPA为准,第二次回来的OPA在制品,产量、不计数。 质量评比和6S评比标准另外由厂部QC和行政部设定,并由厂部QC和行政部评比 生产线因物料和绣花\印花\待其它不是本身原因所造成的按各项目平均分数计算

精益生产—标准化

关键点:定义关键程序:例如QCOS、KPC、KCC、关键C目视牌、 SOS/JIS符号、目视辅助标识、指示灯、防错等

33/52

标准化——目视管理

• 要点/主题 STD-5:定期更新或维护目视化管理表格及工具(例如BPE,图 表,对策表,问题解决表,地面标记,料架标签,ANDON板, 容器限量标记,流水线标记等)。

STD-2:开展分层审计来评估目视化管理的执行,并有一个跟踪 流程来解决非标准的情况。

关键点:执行分层审计,检查各项标准是否被遵守,对于非标 准的情况立刻进行整改,交流相应问题,维持标准,进行持续 改进。使用问题对策表并针对问题的解决情况定期进行回顾。 使用问题解决及跟踪程序。各区域所有的分层审计(包括班组 长)都需要有分层审计计划。各领导阶层通过分层审计检查工 位并对系统进行改进。 32/52

5个要素

标准化——工作场所组织

定义: 工作场所的每一件东西都有特定位置, 并清除了任何不必要 的东西,从而实现工作场所的安全、清洁和工作高效。

目的: 工作场所组织使工作场所有序化,使“偏离标准”的情况显 而易见,它能消除浪费,使日常工作更舒适、便捷并降低成 本。从而使工作场所条理化并对之维护。

39/52

关键点:观察者能快速了解目视化信息,目视设计简易,成本 需求低,可用于消除非增值时间浪费,做到“一目了然”

35/52

标准化——目视管理

•现状与标准之间得差距—— 一目了然

36/52

标准化——目视管理

案例2

37/52

标准化——工作场所组织

节拍管理 标准化工作

目视管理

工作场所 组织

车间现场 管理

38/52

精益生产生产车间现场管理

精益生产车间现场管理:提升效率与品质的关键策略一、现场布局优化,提升空间利用率1. 合理规划生产线布局,减少物料搬运距离。

根据生产流程,将相关工序紧密排列,降低在制品的移动次数,提高生产效率。

2. 采用流线型设计,确保生产流程顺畅。

通过分析生产过程中的瓶颈环节,优化设备布局,使物料流动更加顺畅。

3. 创设整洁、有序的现场环境。

定期清理现场,消除不必要的物品,确保生产空间宽敞,降低安全事故发生的概率。

二、标准化作业,确保生产稳定性1. 制定详细的生产作业指导书,明确各工序操作规程。

让员工按照标准作业,减少人为失误,提高产品质量。

2. 开展技能培训,提高员工操作水平。

针对不同岗位需求,组织专业培训,提升员工技能,降低生产过程中的不良品率。

3. 落实岗位责任制,强化员工责任心。

明确各岗位职责,确保每位员工都能认真负责地完成本职工作。

三、目视化管理,提高现场透明度1. 利用颜色、标识等手段,对现场进行分区、定置。

使员工一目了然,快速找到所需物品,提高工作效率。

2. 设立看板系统,实时展示生产进度、质量状况。

让员工了解生产现状,便于及时调整生产计划。

3. 建立异常反馈机制,鼓励员工发现问题、解决问题。

通过目视化管理,让问题无处藏身,确保生产顺利进行。

四、持续改善,推动现场管理不断提升1. 开展全员参与的质量管理活动,激发员工潜能。

鼓励员工提出合理化建议,不断优化生产流程。

2. 定期组织现场巡查,查找问题根源。

针对发现的问题,制定改进措施,落实整改。

3. 建立持续改善的长效机制,将现场管理纳入日常工作中。

通过持续改进,不断提升车间现场管理水平。

五、库存控制,减少浪费提高响应速度1. 实施准时制生产(JIT),减少在制品和成品库存。

通过精确的需求预测和订单管理,降低库存成本,提高资金周转率。

2. 推行看板管理系统,实现按需生产。

根据生产线的实际消耗情况,动态调整物料供应,避免过量生产。

3. 建立库存预警机制,及时发现潜在问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

定置放置线

物品定制管理

名称

物品定位线标识1

编号:GGG-S0ຫໍສະໝຸດ 9图解案例目的 规范现场物品摆放、确保物品、设备

不受损坏

对象 现场设备底座、物品摆放规定区域、

非主干道两侧

1、线条宽度:50mm、80mm、 100mm.

2、线条颜色:黄色.

方法 3、距离设备、墙面50mm至500mm的

位置平行设备贴付. 4、墙面若有突出的墙柱也相应贴付.

在作业场内及办公室的阻挡 里外视线的门,通过标示门

目的

开时的旋转方向来预防安全 事故发生

作业场内的各办公室、仓库、

对象

各控制室门等。

1.油漆线或胶带幅宽:45mm。 2.线颜色:黄色。 3.门边缘的运行轨迹用虚线

方法

标出.

编号:GGG-S007

图解案例

门

行走路线标识

标识管理

名称

行走路线标识

编号:GGG-S008

门开关标识

标识管理

名称

门开关标识

目的 用于标识门的性质及开关方

向

对象 车间所有生产区域内的门

1、使用蓝色底漆

2、字体使用楷体

2、中文字体高度为60mm,

方法

英文字体高度16mm,宽 度高度比例为0.667

3、标识高150mm,宽110mm,

带自粘胶

4、粘贴时标识底部距门把手

50mm,距门边部50mm。

D2

室内通道标识管理

标识管理

名称 室内通道人行道的标示

目的 对行人和车辆进行区分管理,确保

通行顺畅,减少安全隐患.

对象 室内通道.

1、油漆线宽:100mm. 2、材料:马路漆/马路反光漆. 3、线条颜色:黄色/白色.

方法 4、字颜色:白色.

5、字体使用黑体,字体大小 200mm.

编号:GGG-S005

1、标牌高250mm,长320mm, 黄底黑字

2、字体使用黑体

方法 3、编号样式为XX01

编号:GGG-S015

图解案例

油桶液位标识

设备标识管理

名称

油桶液位标识

目的 便于日常巡检

对象 切割机油桶

1、在油桶上使用界限标示. 2、标示要使用高油候性胶片

或记号笔.

物品定位线绘制

定置管理

编号:GGG-S010

名称

物品定置存放线

图解案例

目的 标识物品定置放置区域,避免混放,便于

D2

点检,避免丢失

对象 车间内所有生产区域

1、D2、D4距离物品100mm进行位置确定

2、物品经常移动,占地平方数小于4m2时

D1

使用图一方式划线,D1=D3=3倍线宽

方法 3、物品为固定或备用品,使用图二或图二

去掉一边以墙面为边做定制线

D3 D4

图<一> 图<二>

区域线的管理

名称

液压车保管的方法

编号:XXX-0037

图解案例

目的 统一管理,确保物有归处,成为习惯化.

对象 液压车.

1.指定液压车存放位置. 2.标示方法:线宽50mm、半封闭线、出入口

画箭头,颜色:黄色. 3.对液压车进行编号,与存放位置编号一致.

图解案例

目的 警示人员,避免碰撞,保护人员或设备

D

对象 车间内所有生产区域

1、防撞墩高度小于500mm使用45°斜线进

行绘制

2、防撞墩高度达到或超过500mm以上使用

方法

横向线进行绘制

3、线宽以50mm为最小,200mm为最大。进

行绘制时,绘制条数不得小于五条,条

数以奇数条为准,外侧线为黄色,尽量

使用宽线

控制室标识牌

目的 统一车间内所有控制室名称

标牌

对象 车间内所有控制室标牌

1、尺寸200*350mm,蓝底白 字带框,黑体.

2、粘贴于门的正上方或门的

方法 上边两侧.

编号:GGG-S014

图解案例

冷端控制室

设备点检牌

设备标识管理

名称

设备点检牌

目的 及时发现设备隐患及故障,

保证正常生产。

对象 生产线重点设备

编号:GGG-S011

图解案例

推拉

pus

pull

h

手动轮调节标识

标识管理

名称 手动轮调节标识

目的 标识手动轮调节方向,避免

操作失误

对象 生产车间手动轮调节

1、字体大小由实际使用位置 进行确定。

2、字体使用黑体

方法 3、使用即时贴刻字,使用黑

色油漆进行喷涂 4、注意喷涂时避免污染其他

区域

编号:GGG-S012

图解案例

目的 使右侧通行习惯化,维持秩序并预防

安全事故

对象 楼梯、走廊、工程通道

1、在楼梯及走廊标示中央线 ,黄色 50mm胶带、油漆 2、标示中央线

方法 ⊙走廊的宽度超过1.8m时

⊙楼梯的宽度超过1.5m时 3、交叉路用点线标示 4、交叉路上附着方向引导标示板 5、步行箭标(绿色):横200mm×纵50mm

精益生产定置标准

车间内楼梯扶手警示线

安全警示的管理

名称 楼梯扶手警示线

目的 标示楼梯扶手,是否可徒手

触摸

对象 车间内楼梯扶手

1、楼梯扶手温度低于50℃时

使用黄黑警示线进行标识

2、楼梯扶手温度能够大于等

方法

于50℃使用红黑警示线进 行标识

3、黄线、红线、黑线长度为

300mm

编号:GGG-S003

图解案例

升降 进退

标识牌管理

标识管理

名称

标识牌的管理

目的 统一车间内标识牌颜色及字

体

对象 车间内所有标识

1、车间内所有标识牌使用蓝 底白字进行标识

2、字体使用华文楷体

方法 3、标识牌大小根据设备具体

大小进行确定,长宽比例 尽量满足黄金分割要求

编号:GGG-S013

图解案例

控制室标识

办公标识管理

名称

图解案例

低温可徒手触摸的扶手标识

300

300

高温不可徒手触摸的扶手标识

300

300

高 于 地 面 2m低 温 可 徒 手 触 摸 的 扶 手 标 识

500

500

高 于 地 面 2m的 高 温 不 可 徒 手 触 摸 的 护 栏 标 识

500

500

防撞墩标识线

安全警示的管理

名称

防撞墩警示线

编号:GGG-S004

图解案例

室内通道标识管理

标识管理

名称 室内通道斑马线的标示

编号:GGG-S006

图解案例

目的 对行人和车辆进行区分管理,确保

通行顺畅,减少安全隐患.

对象 车间内

1.线条宽度200mm,间隔:200mm. 2.材料:马路漆,颜色:白色.

方法

A、B:200mm A

B

门区域线标示线

标识管理

名称 门区域线标示方法

方法

区域线的管理

编号:XXX-0039

名称

运输小车存放的标示2

目的

运输小车存放区域的规划,明确小车的规范 摆放,确保物有归处,成为习惯化.

图解案例

对象 运输小车.

方法

1.指定运输小车存放区域,区域大小根据小 车尺寸制定.

2.线条颜色:黄色. 3.标示方法:线宽50mm、半封闭线、出入口

画箭头. 4.单向和双向箭头自行选择. 5.箭头尺寸:长150mm*宽50mm. 6.标示出小车车轮的位置.