汽车用改性聚丙烯纳米复合材料的开发

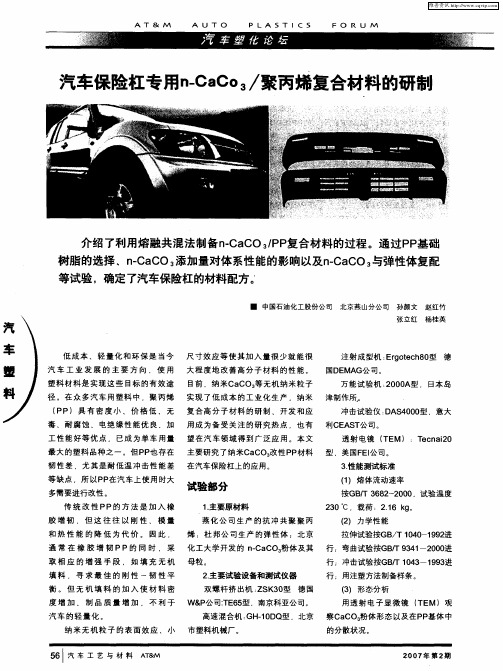

汽车保险杠专用n-CaCo3/聚丙烯复合材料的研制

A T & M

A U m O

P S L A m l ( S

F O R U M

汽车保险杠专用nC C 聚丙烯复合材料的研制 .a o / 3

介绍 了利用熔 融共 混法 制备nCa . CO。P 复 合材料 的过程 。通 过 P 基 础 /P P

注 射成 型机 : g t c 8 型 Eroe h 0

国 DE G公 司 。 MA

德

塑料材料是实现这些 目标的有效途 目前 .纳米 Ca CO。 无机 纳 米粒 子 等

( PP) 具 有 密 度 小 、价 格 低 、 无 复 合 高分 子 材 料 的研 制 、开 发 和应

万能试 验 机 : 0 0 2 0 A型 .日本 岛

取 相 应 的 增 强 手 段 .如 填 充 无 机 母粒 。

行 ;冲击试验 按GBT 1 4 — 1 9 进 / 0 3 9 3 行 ;用注塑 方法制备样条 。

() 形态分 析 3 用 透射 电子 显 微镜 ( M)观 TE

填 料 .寻 求 最 佳 的 刚 性 一 韧 性 平

2主 要试 验设备 和测试仪 器 .

双螺 杆挤 出机 : S 0 Z K3 型 德 国

衡 。 但 无 机 填 料 的 加 入 使 材 料 密

度 增 加 、制 品 质 量 增 加 .不 利 于 W& 公司:E 5 . 京科亚公司 。 P T 6型 南

汽 车 的轻 量 化 。

高 速混合机 : .0 Q型 .北京 察Ca GH 1 D CO。 粉体 形态 以及 在PP 基体 中

树 脂 的选择 nC CO。 -a 添加量对体 系性能 的影响 以及 nCa . CO。 与弹性体 复配

等试验 ,确定 了汽 车保 险杠的材料 配方 。 ‘

汽车暖风机壳体用聚丙烯/粘土纳米复合材料开发与应用

目前用 于生 产汽 车暖 风机壳 体 的材料 主要 为聚丙烯 填充部 分 矿物填 料及其 它 改性剂 ,这无 形 中增加 了 材料 的密度 , 也就 增加 了产 品 的质 量 。为此 , 通过采

用大 分 子熔 体插 层 工 艺制 备 了新 型 聚丙 烯 / 土 纳 粘

米复合 材料 , 该材 料具有 较 高的综 合性 能 , 满足汽 可 车暖风 机壳体 材 料及 产品性 能 的要 求 ,有 利 于实现

维普资讯

・

材料・ 艺・ 备・ 工 设

汽车暖风机 壳体 用聚丙烯/ 土纳米 粘 复合材料开发与应用

江 梅 范 家起 何 平 王 清 国 , 马. 1中国第一 汽 车集 团公 司技术 中心 ;. 2中国科学 院化学 研究 所 ; . 大学 ) 3吉林

d n i wa o d frt ep r o r d c h eg t e s ̄ s g o o a t t e u e t e w i h . h s

Ke r s S el o i e t rP l p O y e e Cl y Na o o p st , p b l y Te t y wo d : h l f a r h a e , O y r p ln / a n c m o i Ca a i t , s e i

【 摘要 】 过采 用 大 分 子熔 体 插 层 工 艺 制备 了汽 车 暖 风 机 壳 体 用 聚丙 烯 / 土纳 米 复 合 材 料 , 材 料具 有 较 高 的 通 粘 该

综 合 性 能 。 绍 了 聚丙 烯 / 土 纳 米 复 合 材料 的制 备 过 程 , 对 该 材 料 的性 能 及 汽 车 暖 风机 壳 体 性 能 进行 了试 验 。 介 粘 并 试 验 结 果 表 明 , 丙烯 / 土 纳米 复 合 材 料 可满 足汽 车 暖 风 机 壳体 的使 用 要 求 , 其 填 充 量 小 、 度 低 , 利 于 实 现 汽 车 聚 粘 且 密 有

聚丙烯纳米复合材料的研究及应用

聚丙烯纳米复合材料的研究及应用李跃文陈枝晴(湖南科技职业学院高分子工程与技术系,长沙,410118 )摘要:综述了聚丙烯基层状填料纳米复合材料、纤维状填料纳米复合材料、粉状填料纳米复合材料、POSS 纳米复合材料制备方法、结构与性能方面的最新研究进展,介绍了聚丙烯/粘土纳米复合材料的一些实际应用,对今后的研究和开发方向也提出了自己的看法。

关键词:聚丙烯,纳米复合材料,纳米填料,研究进展,应用聚丙烯(PP) 是目前产量最大、发展最快的合成树脂之一,它具有良好的综合力学性能、耐热性、耐腐蚀性能和成型加工性能,应用范围十分广泛。

但PP 低温脆性大,耐老化性能不好,容易燃烧,绝对强度和金属材料相比尚有一定差距,这些使其应用受到一定程度的制约。

共聚、共混、加助剂等传统的改性方法均有一定的局限性,近年发展起来的纳米技术给PP 提供了一种新的改性途径,大量的研究表明,将PP 与纳米组份复合,具有广泛而显著的改性效果。

与传统方法相比,通过形成纳米复合材料对PP进行改性具有如下优点:(1)纳米组份含量很少时即有显著的改性效果;(2)在改善某些性能的同时,几乎不损害其它性能,特别是成型加工性能;(3)改性范围广泛。

1、PP /层状填料纳米复合材料1.1 PP/ 层状粘土纳米复合材料自然界有些粘土矿物具有层状结构,如蒙脱土、累托土、斑脱土等。

在适当的条件下,聚合物分子链能插入到粘土片层之间,使片层层间距扩大,甚至剥离,从而形成纳米复合材料。

由于粘土片层的纳米效应和层状结构,PP/层状粘土纳米复合材料的力学强度、热稳定性、阻隔性、阻燃性均有明显改善。

PP/ 蒙脱土纳米复合材料是研究和开发较早的PP 纳米复合材料。

目前的研究主要集中在熔融共混法制备纳米复合材料及其结构与性能上。

王平华[1]等用钠基蒙脱土(Na-MMT) 和经十六烷基三甲基溴化铵处理过的有机蒙脱土(Org-MMT) 分别与PP 制成了纳米复合材料,实验结果表明,Na-MMT 和Org-MMT 对PP 均有良好的增强增韧效果,但两者填充形态不一样,Na-MMT 以纳米粒子形态填充,Org-MMT 以插层形态填充;另外,Na-MMT 还能诱导聚丙烯结晶晶型发生转变,产生有利于提高聚丙烯冲击强度的3晶型。

汽车用再生聚丙烯材料性能研究

汽车用再生聚丙烯材料性能研究摘要:PP是一种性能优良的热塑性树脂,具有耐化学性、耐热性、电绝缘性、高强度力学性能、加工性能良好等优点,在国民生产生活的各个领域广泛应用。

近些年来我国PP产量不断增大,随之而来的废旧PP也越来越多,如何将其高质化利用,是日益严峻的环境和社会问题,也是亟待革新和提升的关键技术问题。

区别于传统焚烧、填埋等处理方式,将废旧PP改性再生后循环利用,不仅绿色环保,还能够有效提高材料性能,充分利用废旧PP的剩余价值。

关键词:汽车;生聚丙烯;材料性能引言现如今,我国环境保护工作已经提上日程,在各个行业领域都有十分直观的体现。

如燃油汽车厂商在产品生产、研发等方面的油耗降低指标也面临一定压力。

在这一环境下,实现整车材料轻量化成为非常重要的目标。

整车材料中包括改性塑料,尽管这一材料占比较小,但实际上也是非常必要的结构、装饰零件。

塑料材料轻量化需要采用薄壁材料、低密度材料、微发泡材料,其中,微发泡材料需要掺加物理、化学发泡剂,提高材料表层质量和里层泡孔结构均匀性。

经过生产实践探究发现,发泡剂会对聚丙烯材料性能产生直接影响。

1实验部分1.1主要原料RPP,PP/EPDM,佳施加德士(苏州)塑料有限公司;新料PP,PP/EPDM、PP/EPDM⁃TD10、PP/EP⁃DM⁃TD30,佳施加德士(苏州)塑料有限公司。

1.2仪器与设备摆锤冲击试验机:HIT5.5P,测量能量范围为0~4J,德国ZWICK公司;电动铣缺口机:HIOK-L,缺口类型A型,美国TiniusOlsen公司;二次元影像测量仪:YVM30200,测量精度为0.0001mm,上海界限公司;差示扫描量热仪:DSC200F3,温度范围为-100~700℃,德国耐驰公司;150T阿博格注塑机:470C,最大吨位150t,德国阿博格公司。

1.3主要设备及仪器电子天平,XSE205DU,梅特勒⁃托利多(中国)有限公司;塑料摆锤冲击试验机,HIT25P,兹韦克(中国)有限公司;微机控制电子万能试验机,Z010TNProline,兹韦克(中国)有限公司;高温恒温干燥箱,SET⁃151H,埃斯佩克环境仪器(上海)有限公司;扫描电子显微镜(SEM),Supra55,卡尔蔡司(上海)管理有限公司。

改性聚丙烯材料在汽车上的应用分析

目前 ,国 内已开 发和 生产 了较 多类 型 的汽车 用改 却 风扇 叶 、 电池 外壳 、 向盘 、 电器 盖 、 具 灯 体 、 蓄 方 分 灯 散热 器格 栅 、 护风 圈 、 杂物 箱及 挡泥板 等零 件加 丁 。 塑料 保 险杠 具有 一定 的黏 弹性 , 吸收 冲击 能量 大 ,

可提 高 冲击性 能 ;

较 好 ,改 性 后 的 P P冲 击 强 度 提 高 的 幅 度 最 大 。用

4 填 充增 韧 型 。添 加无 机物 填 充 、 性体 增 韧 的 E D 与 P ) 弹 PM P共 混改 性成 功 地研 制 保 险杠 专 用料 , 其 . Jm ,其 改性 P P材料 。具 有模 量 高 、 刚性及 耐热 性好 及 尺寸稳 简 支梁 冲击 强度 达到 72k/ 。 它性 能 指标 均 达 到 定 性 好 等优 点 , 服 了通 用 P 克 P材 料 收缩 率 大 、 热变 形 国外 同类产 品的水平 。 这种 专用 料 目前 以 P P为基 体树

温度低及力学持久性差等缺点。

还 有添 加 降温母 粒可 以调 节 , 以少量 P 通 过 改性 , 添加 以 P 辅 E, 并

一

定 量 的刚 性无 机填 料 ,制成 保 险杠专 用 材料 已大量

( 即可 调节 熔体 流动 指数 ) 。添加 降温 母粒 后 可使 生产 应 用于轿 车保 险杠 生 产 ,这种 P /P /E共 混增 韧 的 PE RP 熔 体 温度 降低 2 ~ 0q左 右 ;添 加偶 联剂 处 理填 料 可 改性 聚丙 烯保 险杠专用料 ,常温下缺 口冲击强度 已达 到 0 3 C 04 J 。 m 这 如保 险 以提 高刚性 和 降低 收缩 率 ; 添加 高分 子界 面相 容 剂 ( 如 2-0k/ 实 验证 明 , 种材料 生产 T艺稳 定 ,

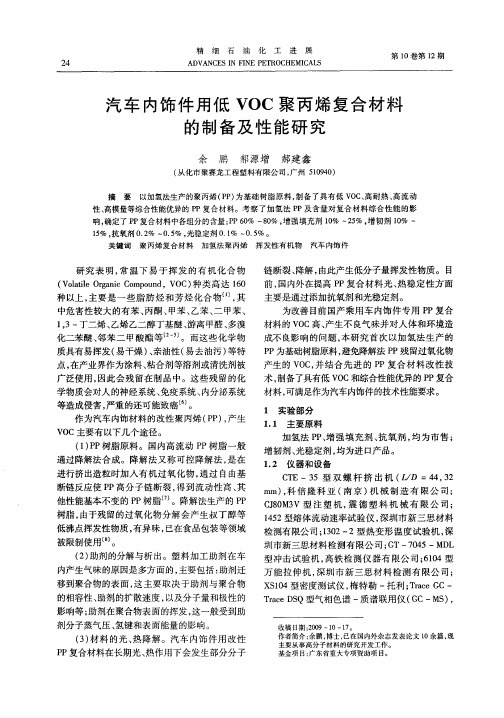

汽车内饰件用低VOC聚丙烯复合材料的制备及性能研究

材料的 V C高、 O 产生不 良气味并对人体和环境造 成不 良影 响 的 问题 , 研 究首 次 以加氢 法 生 产 的 本

P P为基础树脂原料 , 免降解 法 P 避 P残 留过氧化物 产生 的 V C 并 结 合 先 进 的 P O , P复 合 材 料改 性 技 术, 制备 了具有低 V C和综合性 能优 异的 P O P复合 材料 , 可满足作为汽车 内饰件 的技术性 能要求 。

关键词 聚丙烯复合材料 加 氢 法 聚丙 烯 挥发性有机物 汽车 内饰 件

研 究 表 明 , 温 下 易 于 挥 发 的有 机 化 合 物 常 ( o teOgncC mpu d O 种类 高达 10 V l i ra i o on ,V C) al 6

链 断裂 、 降解 , 由此产生 低分子 量挥发性 物质 。 目 前 , 内外在 提高 P 国 P复 合材 料光 、 热稳 定性 方 面

影 响等 ; 助剂在 聚合物 表 面的挥发 , 一般受 到助 这 剂分子 蒸气压 、 氢键 和表 面能量 的影 响 。 ( ) 料 的 光 、 降 解 。汽 车 内饰 件 用 改 性 3材 热 P P复合 材料在 长期光 、 热作用 下会 发生 部分 分子

20 0 9年 1 2月

余

鹏 等. 汽车内饰件用低 V C聚丙烯复合材料的制备及性能研究 O

低沸点挥发性物质 , 有异味 , 已在食品包装等领域 被 限制 使用 。

() 2 助剂 的分 解与析 出。塑 料加 工 助剂 在 车 内产 生气味 的原 因是 多方 面的 , 主要包 括 : 助剂迁

移到聚合物的表面, 这主要取决于助剂与聚合物

汽车用高性能工程塑料的发展动向

工业对功 能型 塑料 件和结 构型 塑料件 对材 料性能 的要 求 ,从而 使汽 车塑 料制品 的范 围从采 用通用 塑料 生产 的汽车 内 、外 饰件 扩展到 采用 工程 塑料、 塑料合金 以

及 复合材 料开发 的汽车 功能件 和结构件 。

材料 的应用 情况 既反 映了一个 国家 的汽车 制造技 术水

含 量 过 高 的 问题 。此 外 ,还 可 以通 过添 加 1 比表面 种 积 非 常大 的多 孔结 构改 性无 机材 料直 接 吸附材 料 中的 小分 子并将 其牢 牢 封 闭在 晶体 结 构 中 ,同时综合 运 用

蠕 变 性 ,能够 满足 结 构 件 所 需 的耐 久 性 和 可 靠 性 的

性 的 聚 丙烯 材 料 。成 型 后 制 品 中 的玻 纤 长 度 保 持 在 3~ 5 mm ,几乎 是 普 通 短 玻 纤 增 强 制 品 中玻 纤 长 度 的 1 倍 ,有效 地 提 高 了制 品 的 刚 性 、抗 冲 击 性 和 抗 0

替 降解 法 P 作 为 基 础 树脂 原 料 的研 究 ,以解 决 因树 P 脂体 系 中残 留过 氧化 物而 导致 挥 发性有 机物 ( O V C)

13 低 V 含 量 聚丙烯 . OC

为 满足 即将颁 布 的 国家标准 《 内空气污 染物 浓 车

度 限值 》的要 求 , 目前 国 内一些 汽车 主机 厂正积 极联 合 高 等 院 校 和科 研 院所 等 机 构 ,开 展 以加 氢 法 P 代 P

L PP 用 长 度 为 1 GF 是 mm左 右 的 玻 纤 增 强 改 0

可以制造保险杠、仪表板、车门内护板、水箱面罩、 暖风机壳体、护风圈和发动机风扇等汽车部件。汽车

用 聚丙烯 材料 正朝着 专用 料的 多样 化和 高性 能化 的方

聚丙烯纳米塑料技术进展

聚丙烯纳米塑料技术进展国内石油化工聚丙烯(PP)纳米复合材料的出现为实现PP的增强增韧改性提供了一条重要的新途径。

将纳米级的填料通过共混、插层等手段均匀地分散到PP基体中;可获得优异综合性能的PP纳米复合材料,使PP材料增强增韧,阻隔性、阻燃性、热变形温度和耐老化性提高。

(千金难买牛回头我不需再犹豫)现在国内外对PP纳米复合材料的研究极为活跃,制备方法各具特色,所添加填料品种很多。

根据所添加的填料种类可将PP纳米复合材料大致分为两大类:一类是PP/层状硅酸盐纳米复合材料,其中的填料包括蒙脱土、水浑石、海泡石、云母、滑石、绿土、高岭土等。

制备这类纳米复合材料是采用插层法、复合法,包括单位插层聚合法、聚合物溶液插层聚合物熔体直接插层法和溶胶—凝胶法等4种。

其中聚合物熔体直接插层法是指将聚合物和无机填料混合,然后加热到PP熔点以上,在挤出机或混炼机中通过剪切力使两者混合均匀,插层解离而得到纳米复合材料。

由于这种方法具有操作简单,可用传统的方法加工、易于工业化、没有溶剂等添加物、不存在环境污染等优点。

故目前研究较多,有较大的发展前途;另一类是PP/ 无机刚性粒子纳米复合材料,其中的填料包括CaCO3、SiO2、Al2O3、SiC、Si3N4等。

目前,制备PP/无机刚性粒子纳米复合材料基本上是采用熔融共混的方法,在双螺杆挤出机中依靠剪切力的作用将纳米级无机刚性粒子分散到PP基体中,得到PP纳米复合材料。

(剖析主流资金真实目的,发现最佳获利机会!)从研究的情况来看,PP/层状硅酸盐纳米复合材料的研究要比PP/无机刚性粒子纳米复合材料多得多,其广度和深度都是后者无法比拟的,理论上和实际应用上的研究成果都比较显著,是PP纳米复合材料发展的一个重点方法。

1991年,日本丰田汽车工业公司与三菱化学公司共同开发成功PP/EPR/ 滑石粉纳米复合材料。

该纳米复合材料克服了以往PP改性材料韧性增加而断裂伸长率下降的缺点,兼具有高流动性、高刚性和耐冲击性,用于制造汽车的前、后保险杠,并于1991年实现商品化生产,该材料被称为“丰田超级烯烃聚合物”。

南京理工大学科技成果——微纳米材料复合技术

南京理工大学科技成果——微纳米材料复合技术

成果简介:

随着高聚物复合材料应用范围不断扩大,其高性能化的发展趋势也日益凸现,尤其在高强度、高韧性及高阻燃等方面提出了更高的要求。

目前全球汽车用塑料制品的市场规模在迅速扩大,汽车内饰件基本实现塑料化。

塑料的应用范围正在由内饰件向外装件、车身和结构件扩展,今后的重点发展方向是开发结构件、外装件用的增强增韧阻燃类塑料复合材料。

聚丙烯和尼龙是在汽车业中广泛使用的两大类高聚物材料,其使用量也在逐渐扩大,其中聚丙烯用量年增长率在8%左右。

技术指标:

开发出汽车用改性聚丙烯专用料的主要技术指标(如熔体流动速率、拉伸强度、弯曲模量、耐刮伤性能)达到中高档汽车(本田、蓝鸟、福特轿车)用保险杠、仪表板等内饰件专用料的水平。

改性尼龙料的力学性能、热性能等指标达到杜邦公司发动机罩盖专用料的要求。

项目水平:国内领先

成熟程度:小试

合作方式:合作开发、专利许可、技术转让、技术入股。

聚丙烯复合材料在车用内饰件中的应用研究进展

综述CHINA SYNTHETIC RESIN AND PLASTICS合 成 树 脂 及 塑 料 , 2024, 41(1): 75聚丙烯复合材料在车用内饰件中的应用研究进展云 宁(广西机电职业技术学院,广西 南宁 530007)摘 要: 综述了PP复合材料在车用内饰件中的应用研究进展。

使用添加铯钨纳米氧化物粉体改性的PP复合材料用于汽车内饰材料可以降低制件的表面温度。

采用石墨烯-金属有机骨架吸附材料对PP改性,用于汽车内饰材料可以解决气味和挥发性有机物的难题。

低挥发性有机物含量、低有害气体释放量的再生PP复合材料、再生PP组合物可用于制备汽车内饰件。

关键词: 聚丙烯 内饰件 透光性 再生中图分类号: TQ 325.1+4 文献标志码: A 文章编号: 1002-1396(2024)01-0075-04Application of PP composite materials in automotive interior decorationYun Ning(Guangxi Technological College of Machinery and Electricity ,Nanning 530007,China )Abstract : This article reviews the research progress of the application of polypropylene (PP ) composite materials in automotive interiors. PP composite materials modified with cesium tungsten nanooxide powder can be used to reduce the surface temperature of the automotive interior materials. The use of graphene-metal organic skeleton adsorbent material for PP modification can solve the problems of odor and volatile organic compounds in automotive interior materials. Recycled PP composites with low contents of volatile organic compounds and noxious gas release along with recycled PP compounds can be used for automotive interior parts.Keywords : polypropylene; interior part; translucency; recycling收稿日期: 2023-08-27;修回日期: 2023-10-26。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

9 (很差)

差

差

8 (差)

弯曲弹性 模量/ MPa

1000 (差) 10000 (优) 600 (差) 1800 (良)

缺口冲击强 度/ J ·m - 1

70 (良) 40 (很差) NB (优) 170 (良)

线膨胀系 数/ 10 - 5 ℃- 1

再生性

成本

7 (良)

很差 良

112 (优) 差 差

三层共挤出 PE 灭菌膜

据“聚烯烃时报 (日) ,1999 - 03 - 07 :第 2 版”报道 ,为满 足市场提高食品包装材料安全性的要求 ,日本三共聚乙烯公 司采用独特的加工技术开发出一种具有很强的杀灭食物中 有毒菌类功能的三层共挤出 PE 膜 ,已开始投放市场并受到 用户的好评 。经抗菌性试验 ,该三层共挤出 PE 膜可杀灭 100 %的大肠杆菌 ,9816 %的黄色葡萄球菌 ,另外对沙氏杆 菌 、肠炎弧菌 (ribrio) 及 0 - 157 等几乎所有食品中有害菌类 都有强灭菌作用 。这种 PE 抗菌膜不使用铜系抗菌剂 ,而用 海水化学研究所开发的 GRAS 系列抗菌剂 ,并采用母粒加入 混炼解决了抗菌剂难以在薄膜中均匀分散的问题 。由于三 层共挤出膜表层具有高效灭菌功能 ,中间层 PE 中不需加抗 菌剂 ,从而控制了生产成本的增加 。共挤出灭菌 PE 膜可与 PA 、PP 及无纺布 、纸等材料制成复合膜 ,由此可进一步扩大 其使用范围 。目前生产的产品厚度为 30~80μm 、宽为 590 ~1 100mm ,可根据用户要求加工制成各种规格的复合膜和 包装袋 ,并可进行印刷 。

· 58 · 现 代 塑 料 加 工 应 用 第 11 卷第 4 期

的形态模型如图 1 所示 。

图 1 TSOP 形态结构的模型

TSOP - 1 的研究开发中也解决了以往的改性 PP( PP 中加入工程塑料) 材料的线膨胀系数值较高 的难题 。过去改性 PP 的线膨胀系数一般为 13 × 1025 ℃21 左 右 , 但 在 TSO P - 1 仅 为 615 ×1025 ℃21 。 这为今后将保险杠与本体设计 、加工成一个整体 ,提 供了有利条件 。 用于丰田汽车保险杠的 TSOP - 1 新材料 ,其流 动性 、韧性 、刚性 、尺寸稳定性与改性 PP (加入弹性 体) 的比较如图 2 所示 。TSOP - 1 除了用来制造汽 车的保险杠外 ,还可作为汽车的外罩 、壳等材料 。

5 (良)

差 很差

8 (良)

差 差

1991 年以前汽车保险杠材料主要采用橡胶改 性 PP 和 RRIM 聚氨酯两种 , TSOP - 1 开发以后已 代替了这些树脂材料 。TSOP - 1 不仅用于制作保 险杠 ,还可进一步推广应用于汽车外装饰材料 。 汽车用的内装饰树脂材料有 10 多种 ,按其使用 要求大致可分为两大类 : (1) 要求高流动性 (可以薄 壁成型) 、高刚性 ; (2) 高刚性 、耐冲击 。1994 年丰田 在 TSOP - 1 开发基础上 ,采用 TSOP 设计技术开发 出 TSOP - 2 和 TSOP - 3 两种新品种 。TSOP - 3 耐冲击性好 , TSOP - 2 是超高流动性品种 ,流动性 是 TSOP - 3 的 3 倍 。兼顾 TSOP - 2 、TSOP - 3 两

按照一般“海 - 岛”结构来逆向进行 TSOP 的材 料设计给新材料带来了高性能 。过去往往不能同时 获得几种高性能 ,但 TSOP 却平衡了各种性能 。例 如一般提高 PP 复合材料的熔体流动性 ,往往会降 低耐冲击性能 。要提高耐冲击性 ,有时也会使刚性 、 硬度 、线膨胀系数等性能变得很差 。但 TSOP 材料 却完 全 可 以 按 照 用 途 要 求 一 一 得 到 满 足 。如 在 TSOP 材料中 ,采用 EPR 与无定形 PP (低分子量) 两种相容性极好的聚合物为连续相 ,既可使 TSOP 得到高流动性又使其抗冲击性能不会降低 。又由于 连续相中存在着 PP 的四方形柱状结晶分散相 ,排 列十分规整 ,使 TSOP 具有高刚性 、高硬度和低的线 膨胀系数等特性 。片状滑石粉的作用使 PP 四方形 柱状微晶之间的间距保持在 15nm 左右 。从微相形 态结构看 , EPR 呈椭圆形 ,平行于流动方向排列 ,而 四方形柱状 PP 的微晶是垂直于流动方向存在的 。 这就形成高次结构 ,使 TSOP 具有高性能 。经用透 射电子显微镜 ( TEM) 、宽角 X 射线衍射 ( WAXD) 及 用小角 X 射线散射 ( SAXS) 测得其微相的高次结构

由聚合物设计而形成的 TSOP 的纳米高次结构 形成的 主 要 因 素 有 3 个 : ( 1) 采 用 高 含 量 丙 烯 的 EPR 弹性体为基体树脂 ,抑制了 PP 球晶向三维方 向成长 ,控制它仅沿着与流动方向垂直的那个方向 堆积而形成四方形柱状结晶 ; (2) 使全同 (立构) 规整 度高的 PP 形成定向“堆砌”而成的微晶晶柱 ,有 20 片微晶“堆砌”成高为 21nm 的整齐排列 ; (3) 添加滑 石粉的作用是当熔融注射时 ,在高剪切流动中定向 控制四方形 PP 微晶柱的定位 。也用过云母 、碳酸 钙等材料 ,但只有使用滑石粉效果最好 。 关于结构形成的机理 ,在高分子理论研究领域 还是一个崭新的课题 。丰田公司初步认为这种特殊 结构的形成机理有点类似于聚合物液晶的规律 。

© 1995-2004 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

徐炽焕. 汽车用改性聚丙烯复合材料的开发

·59 ·

种特性 ,1996 年丰田又开发出包括这两种特性的新 型号 TSOP - 5 。 丰田公司的 TSOP 系列未来的发展计划是将目 前汽车上用的 7 种外装饰树脂材料 、13 种内装饰树 脂材料 (共 20 种) 研究开发成 1 种 TSOP - 6 型 。

现 代 塑 料 加 工 应 用 第 11 卷第 4 期 Modern Plastics Processing and Applications 1999 年 8 月

汽车用改性聚丙烯纳米复合材料的开发

徐炽焕

(上海市合成树脂研究所 ,200233)

2 TSO P 的发展

汽车内 、外装饰用的树脂材料品种较多 ,一般为 橡胶改性 PP 、SMC(片状成型料) 等 。材料特性各有 优缺点 ,如表 1 所示 。

表 1 汽车内外装饰树脂材料的比较

项 目

橡胶改性 PP SMC RRIM 聚氨酯 PC/ PB T

熔体流动速率 / g·(10min) - 1

摘要 :介绍了日本丰田汽车公司开发的用于汽车生产的 PP/ EPR (乙丙橡胶) / 滑石粉纳米复合材料 ,并分析了聚合物材料的设计 和纳米结构 。 关键词 : 超级烯烃聚合物 聚丙烯 纳米结构 复合材料

汽车工业必须与环境相协调才能持续发展 。降 低车用燃料的消耗可减少向大气排放的 CO2 量 ,缓 解温室效应 ;废弃汽车的回收再利用有利于控制对 环境的污染 。为此 ,目前汽车的设计 、制造中采用了 以塑代钢的做法 。采用新型塑料材料既可减轻汽车 的自重又可回收再生 ,还可缩短生产周期 ,降低生产 成本 ,因此在汽车市场上富有竞争力 。 用日本丰田汽车工业公司与三菱化学公司共同 开发成功的 PP/ EPR (乙丙橡胶) / 滑石粉纳米复合 材料来制造汽车的前 、后保险杠 ,已于 1991 年实现 了商品化生产[1 ,2 ] 。这种新型 PP 改性材料与以前 的 PP 改性聚合物有显著的不同 。在聚合物材料的 设计思路上 ,它是按与一般“海 - 岛”相形态结构的 逆向思维来设计的 。即是以弹性体 EPR 与无定形 PP 为基体成连续相 (海相) ,形成以四方形柱状 PP 结晶 (纳米级高次结构) 和片状滑石粉为分散相 (岛 相) 的复合材料 。因此这种新型结构材料的高流动 性 、高刚性 、耐冲击性等足以满足汽车保险杠用的材 料要求 。1991 年开发商品化的 TSOP - 1 (超级烯烃 聚合物 - 1) 是由 PP (60) / EPR (30) / 滑石粉 (10) 组 成的 。由此丰田汽车上的保险杠厚度可以由 4mm 减少到 3mm ,可减轻重量约 1/ 3 。由于 TSOP 具有 这种超常的高性能 , 因此称它为超级烯烃聚合物 ( The Super Olefin Polymer : TSOP) ,丰田公司也有 人自 称 为“丰 田 超 级 烯 烃 聚 合 物 ( Toyota Super Olefin Polymer : TSOP) 。 目前汽车上用的内 、外装饰树脂材料 ,由于使用 场合不同 ,需有 10 多种品种 ,有的是专门为汽车使 用而生产的材料 。这样不仅生产成本高 ,而且也不 利于废弃部件的再生回收 。丰田公司在 1994 年开 发出 用 于 汽 车 内 装 饰 的 TSOP - 2 和 TSOP - 3 。

材料的设计中以与“海 - 岛”逆向的设计思维取得了 十分显著的效果 。没有在思维上创新 ,也不可能有 技术上的创新 。其次 ,科技人员要有创世界一流技 术的雄心壮志 ,在科学技术上要世界领先 ,要敢于到 世界市场上去竞争 。

3 结语

从丰田汽车工业公司对 TSOP 新材料的研究开 发中使我们获得不少有益的启示 。首先 ,在聚合物

参 考 文 献

1 Nomura T 等 1 化学工业 ,1997 ,61 (3) :175 2 Nomura T 等 1 Toyota Technical Review ,1998 ,48 (1) :24 3 Nomura T 等 1 Toyota Technical Review ,1998 ,48 (1) :27

图 2 TSOP - 1 的特性

由于 PP 复合材料设计中的“裁剪性”,为以后 开发 出 TSOP 系 列 中 的 TSOP - 2 、TSOP - 3 及 TSOP - 5 提 供 了 十 分 便 利 的 设 计 , 也 为 今 后 使 TSOP 新材料成为全世界汽车上可使用的一种通用 的标准材料奠定了基础 。 自 1991 年开发出商品化的 TSOP - 1 新材料以 来 ,丰田公司从未停止过对材料的进一步研究与开 发 。据最近报道[3 ] ,他们对此种纳米结构的 TSOP 材料在形成的因素和机理方面作进一步研究和探 讨 。据不完全统计 ,从 1993 年至今 ,他们发表的论 文 、专利约有 30 多份 。