SAP_MRP详解

SAP MRP策略介绍ppt课件

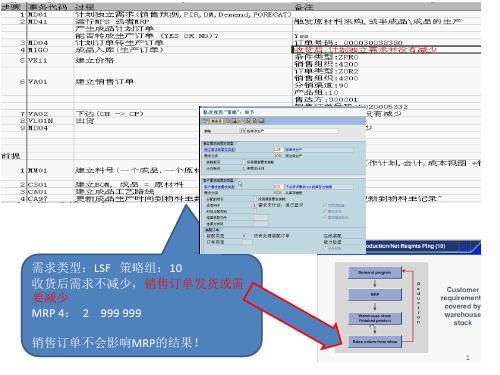

40 与10的区别: 40为快速相应客户需求。 1. 如果 40, SO> 预测, 则MPS/MRP考虑 最大的量,如预测为100, SO为

150 则MPS,MRP为150. 而 10永远以预测为准。 2. Demand类型: 40 为VSF 10为BSF. 3. 40为预测冲销在创建SO的时候, 10预测冲销在SO出货完成的时候。

销售订单不会影响MRP的结果!

4

30 策略

10 策略

30:一般情况下是MTO的按单生产模 式,只有特殊的客户才会有对应的SOP。

才会有Demand的冲回。

Base On:10之上的。

5

需求类型:LSF 策略组:30 收货后需求减少, MRP 4: MRP综合设置为2

销售订单时,根据需求类型进行 30. 或 10的确定。 KL:为一般的客户。 KSL:为特殊的客户需要冲销需要。

7

需求类型: 40 是 冲销模式起作用。 依照此来进行销售订单与预测的冲销方 式

8

策略组:70 计划在半成品层。 需求类型:VSFB 预测的冲销会在成品的生产订单 创建时进行冲销。 方式比较独特一般不建议使用。 因为与SO无关联可以导致计划不 准

9

策略组:59 虚拟物料的装配层 设置对应的预测 需求类型:VSEB 虚拟物料的的子件应该设置为 Backflash 该物料的PlanOrder 不允许转生产 订单。 下级的子订单是可以转换的 方式比较独特一般不建议使用。 因为与SO无关联可以导致计划不 准

50的策略

15

什么是VP订 单,

不能更改和 转换

50会有

16

50策略中:如何更 有效的控制库存

对价值高的以成品 为50,半成品为

SAPMRP策略介绍

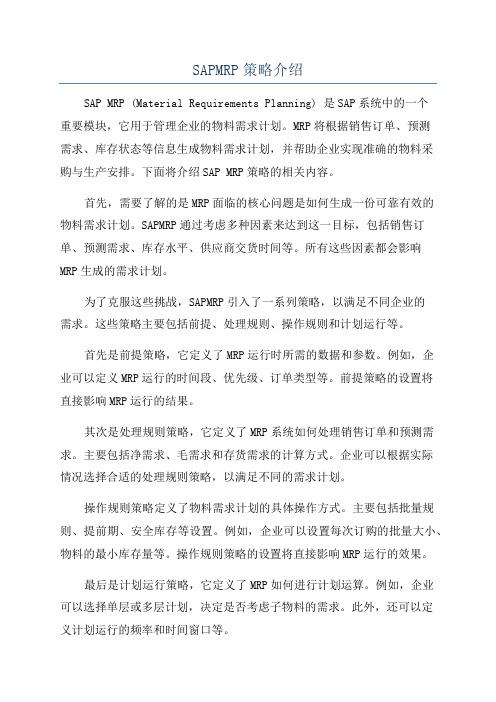

SAPMRP策略介绍SAP MRP (Material Requirements Planning) 是SAP系统中的一个重要模块,它用于管理企业的物料需求计划。

MRP将根据销售订单、预测需求、库存状态等信息生成物料需求计划,并帮助企业实现准确的物料采购与生产安排。

下面将介绍SAP MRP策略的相关内容。

首先,需要了解的是MRP面临的核心问题是如何生成一份可靠有效的物料需求计划。

SAPMRP通过考虑多种因素来达到这一目标,包括销售订单、预测需求、库存水平、供应商交货时间等。

所有这些因素都会影响MRP生成的需求计划。

为了克服这些挑战,SAPMRP引入了一系列策略,以满足不同企业的需求。

这些策略主要包括前提、处理规则、操作规则和计划运行等。

首先是前提策略,它定义了MRP运行时所需的数据和参数。

例如,企业可以定义MRP运行的时间段、优先级、订单类型等。

前提策略的设置将直接影响MRP运行的结果。

其次是处理规则策略,它定义了MRP系统如何处理销售订单和预测需求。

主要包括净需求、毛需求和存货需求的计算方式。

企业可以根据实际情况选择合适的处理规则策略,以满足不同的需求计划。

操作规则策略定义了物料需求计划的具体操作方式。

主要包括批量规则、提前期、安全库存等设置。

例如,企业可以设置每次订购的批量大小、物料的最小库存量等。

操作规则策略的设置将直接影响MRP运行的效果。

最后是计划运行策略,它定义了MRP如何进行计划运算。

例如,企业可以选择单层或多层计划,决定是否考虑子物料的需求。

此外,还可以定义计划运行的频率和时间窗口等。

除了以上策略,SAPMRP还提供了一些其他功能和工具,帮助企业更好地管理物料需求计划。

例如,SAPMRP可以自动生成采购订单和生产订单,根据需求计划自动进行物料采购和生产安排。

同时,它还提供了物料需求的跟踪和监控功能,帮助企业及时发现和解决问题。

总结来说,SAPMRP是一个非常重要的供应链管理工具,通过合理设置各种策略,可以帮助企业实现准确的物料需求计划,提高供应链效率和产品交付能力。

SAP_MRP实现原理和功能讲义

SAP_MRP实现原理和功能讲义SAP MRP(Material Requirements Planning,物料需求计划)是SAP系统中的一个重要模块,用于帮助企业有效管理物料的供应和需求。

本文将详细介绍SAP MRP的实现原理和功能。

实现原理:SAPMRP的实现原理基于一系列的计算和分析过程。

首先,系统通过收集和分析当前的物料需求量、库存量、预测需求和供应计划等信息。

然后,根据企业设定的规则和参数,系统将基于需求和供应的情况生成计划,以满足物料的合理供应。

最后,系统将根据计划结果生成相应的采购申请、生产订单或交货计划等,以实现物料的需求和供应的平衡。

功能:1.需求计划:SAPMRP可以根据历史需求和销售预测等信息,自动计算物料的需求量。

它可以分析和识别物料的需求模式和趋势,从而帮助企业制定合理的采购和生产计划。

2.物料需求管理:SAPMRP可以跟踪和管理物料的需求、库存和交付状态。

它可以监控物料的可用性,并根据需求和供应情况进行调整和重新计划。

它还可以提醒企业及时采购和生产,以保证物料供应的及时性和准确性。

3.物料供应计划:SAPMRP可以根据物料的需求和供应情况,生成相应的供应计划。

它可以计算出合理的采购数量和日期,以满足物料的需求。

它还可以生成相应的供应商采购订单,以便企业及时与供应商进行物料的采购和供应。

4.库存优化:SAPMRP可以帮助企业优化库存管理。

它可以根据物料的需求和交付情况,自动调整库存水平,以避免过多或过少的库存。

它可以提供库存分析和预警功能,帮助企业进行库存优化决策,降低库存成本和风险。

5.生产计划:SAPMRP可以根据物料的需求和供应情况,生成相应的生产计划。

它可以计算出合理的生产数量和日期,以满足物料的需求。

它还可以生成相应的生产订单,以便企业及时进行物料的生产和供应。

总结:SAPMRP是SAP系统中的重要模块,用于帮助企业有效管理物料的供应和需求。

它的实现原理基于一系列的计算和分析过程,可以根据物料的需求和供应情况生成合理的计划。

mrp操作手册 sap

mrp操作手册 sapMRP(Material Requirements Planning)是一种物料需求计划的方法,它在SAP系统中被称为MRP操作手册。

在SAP系统中,MRP 操作手册包括了一系列的步骤和功能,用于帮助企业有效地管理物料需求和生产计划。

以下是关于SAP系统中MRP操作手册的一些重要内容和功能:1. MRP视图设置,在SAP系统中,用户可以通过MRP视图设置物料主数据,包括采购信息、库存参数、计划参数等。

这些设置对于系统的MRP运行非常重要,可以影响到物料的需求计划和采购订单的生成。

2. MRP运行,SAP系统提供了MRP运行的功能,用户可以根据需要手动运行MRP,也可以设置自动运行的计划任务。

MRP运行会根据物料的需求情况和库存情况,生成相应的采购建议和生产订单。

3. MRP结果分析,在SAP系统中,用户可以通过MRP操作手册查看MRP运行的结果,包括采购建议、生产订单、需求计划等。

用户可以对这些结果进行分析,进行相应的采购和生产决策。

4. MRP监控和异常处理,SAP系统提供了MRP监控和异常处理的功能,用户可以随时监控MRP的运行情况,及时处理异常情况,确保物料需求的及时满足。

5. MRP报表和分析,SAP系统中的MRP操作手册还包括了各种报表和分析功能,用户可以通过这些报表和分析,了解物料需求计划的情况,进行有效的物料管理和优化。

总之,在SAP系统中的MRP操作手册涵盖了物料需求计划的各个方面,包括设置、运行、结果分析、监控和报表分析等功能,帮助企业高效地管理物料需求和生产计划。

通过合理的使用MRP操作手册,企业可以实现物料的合理采购和生产,降低库存成本,提高生产效率,从而提升企业的竞争力。

sap的mrp运算

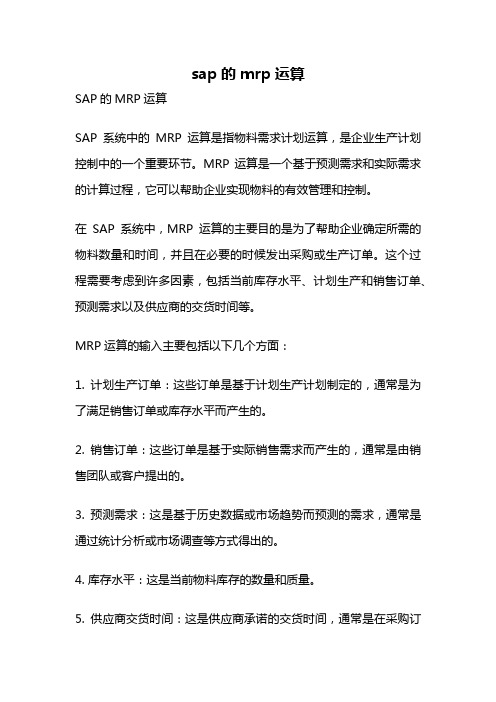

sap的mrp运算SAP的MRP运算SAP系统中的MRP运算是指物料需求计划运算,是企业生产计划控制中的一个重要环节。

MRP运算是一个基于预测需求和实际需求的计算过程,它可以帮助企业实现物料的有效管理和控制。

在SAP系统中,MRP运算的主要目的是为了帮助企业确定所需的物料数量和时间,并且在必要的时候发出采购或生产订单。

这个过程需要考虑到许多因素,包括当前库存水平、计划生产和销售订单、预测需求以及供应商的交货时间等。

MRP运算的输入主要包括以下几个方面:1. 计划生产订单:这些订单是基于计划生产计划制定的,通常是为了满足销售订单或库存水平而产生的。

2. 销售订单:这些订单是基于实际销售需求而产生的,通常是由销售团队或客户提出的。

3. 预测需求:这是基于历史数据或市场趋势而预测的需求,通常是通过统计分析或市场调查等方式得出的。

4. 库存水平:这是当前物料库存的数量和质量。

5. 供应商交货时间:这是供应商承诺的交货时间,通常是在采购订单中定义的。

MRP运算的输出主要包括以下几个方面:1. 物料需求计划:这是基于输入数据而计算出的物料需求计划,包括所需的物料数量和时间。

2. 采购订单:如果物料需求计划中的物料数量超过库存水平,则需要生成采购订单以满足需求。

3. 生产订单:如果物料需求计划中的物料数量超过计划生产订单中所需的数量,则需要生成新的生产订单以满足需求。

4. 计划订单交付日期:这是基于输入数据而计算出的订单交货日期。

MRP运算的基本原则是“短缺驱动”,即只有在物料需求超过库存水平时才会生成采购订单或生产订单。

此外,MRP运算还可以考虑到生产和采购的批量大小和交货时间等因素,以优化生产和采购的成本和效率。

SAP系统中的MRP运算是一个重要的生产计划控制环节,它可以帮助企业有效管理和控制物料的需求和供应,提高生产和采购的效率和质量。

SAPMRP实现原理和功能讲义

SAPMRP实现原理和功能讲义1.数据准备:首先需要准备好物料主数据和计划档案。

物料主数据包括物料号、描述、单位、安全库存等信息;计划档案包括对应的工作日历、计划周期等信息。

2.需求计划:根据销售订单、交货计划、采购需求等,系统会自动计算未来一段时间内的需求量。

这些需求量通常根据销售计划或市场需求预测来确定,也可以手动输入。

3.计划运算:系统根据物料主数据中的信息,以及计划档案中的计划周期和工作日历信息,进行计划运算。

计划运算的目标是根据当前的需求和库存情况,计算出未来一段时间内需要采购和生产的物料数量。

4.生成采购和生产订单:根据计划运算的结果,系统会自动生成相应的采购申请和生产订单。

采购订单用于向供应商下达采购指令,生产订单用于向生产部门下达生产指令。

生成的订单可以根据需求的紧急程度和供应能力进行优先级排序。

1.面向未来的需求计划:SAPMRP通过对市场需求的预测和计划运算,能够提前进行物料需求的计划安排。

这能够帮助企业及时采购和生产所需的物料,确保供应连续性和满足客户需求。

2.库存管理:SAPMRP可以对现有库存进行监控和管理,根据需求计划和可用库存量,及时生成采购和生产订单。

通过合理的库存管理,可以降低库存成本、减少库存积压和防止库存断货。

3.供应链优化:SAPMRP能够整合企业内外的供应链信息,包括上游供应商和下游客户的需求和库存情况。

通过对供应链信息的分析和计划运算,可以帮助企业优化供应链,提高物料供应的效率和准确性。

4.计划协调:SAPMRP能够协调不同部门之间的计划安排,包括销售、采购、生产等部门。

通过统一的平台和信息共享,可以避免不同部门之间的信息断层和计划冲突,提高企业内部协作效率。

总结而言,SAPMRP实现了物料需求的及时计划和采购生产的自动化,能够帮助企业优化供应链管理,降低库存成本,提高客户满意度。

在现代企业中,SAPMRP已经成为企业管理系统中不可或缺的一部分。

SAPMRP实现原理和功能讲义

研究MR P运算中的重要参数,如安全库存、提前期和批量大小,以及如何正 确设置它们以满足企业需求。

MRP运算中影响需求的因素

探讨影响MR P运算中需求的外部和内部因素,如客户订单、销售预测和生产 能力。

需求计划的生成和维护

了解如何使用MR P生成准确的需求计划,并确保持续维护和更新以适应变化的业务需求。

MRP订单的创建和处理

学习如何创建和处理基于MR P结果的采购订单和生产订单,以确保及时供应所需的物料。

MRP结果的分析和调整

介绍如何分析和解释MR P结果,并根据实际情况进行调整和优化生产计划。

SAPMRP实现原理和功能 讲义

SAPMRP(主动材料需求计划)是一种强大的供应链管理工具,用于帮助 企业有效规划和管理物料的需求和供应。

MRP简介及其作用

了解MR P(材料需求计划)的定义、目的和重要性,以及它对企业供应链和 生产计划的关键作用。

MRP的基本概念和流程

探索MR P的核心概念,如物料清单、需求计划和产能计划,以及它们在MR P 运算中的流程和关系。

SAP_MRP详解

在文西的鼓励下开始着手准备写一点MRP的东西,本想着其实也不会太难吧,可是越到后面越艰难丫,MRP博大精深,但是要做到狠精确是不能的,要不我们自己的饭碗都没得鸟,本着这个伟大的精神,文西们开始了。

其实有一部电影叫:……文西VS文西……MRP流程可分为两种处理方式:基于消耗的计划、物料需求计划(MRP),而基于消耗的计划可有三种处理方式:Forecast-based Planning这三种处理方式都是基于物料消耗历史数据的,唯一有一点区别的是时间段计划,根据历史值预测估算未来需求的时候,只根据预先定制好的具有特殊规律的时间间隔来计划运行。

基于消耗的计划不参照生产计划,换言之,净需求计算不会被独立或非独立需求触发,其要不就被可用库存水平低于再订货点触发,要不就被预测根据历史数据计算需求而触发。

一般情况下只有低于再订货点,在Reorder point planning时输入计划文件(planning file Entry),这时才会触发净需求计划,为了避免计划过剩,销售订单、预留等不包含在净需求计算中,但在特定的环境中要考虑在Reorder point planning的净需求计算时同样必须考虑外部需求,你可以让销售订单、预留等外部需求包含在。

<In Customizing for Materials Management underConsumption-Based Planning Master Data Check MRP Types, use the indicator Include ext. requirements for the MRP type in reorder point planning to determine whether external requirements (sales orders and manual reservations) are considered.>如图:而物料需求计划(MRP)与基于消耗的计划则相反……1、要使物料参与MRP流程处理,首先要在物料主数据中建立相关MRP参数,同时由于MRP计划物料众多,其中有很多物料运用到的参数具有相通点,因此会涉及到一个MRP参数文件MRP Profile,其作用就是可以将在参数文件中设置好的值直接带到物料主数据的MRP视图字段中。

SAPMRP的计算步骤

SAPMRP的计算步骤SAP MRP(Material Requirements Planning,即物料需求计划)是一种计划生产过程中使用的工具,用于确定在特定时间内所需的原材料和部件的数量。

它基于物料需求的计算和调度,以确保生产能够按时完成,并优化库存和采购成本。

下面是SAPMRP(物料需求计划)的计算步骤,具体如下:1.数据维护和设置:-在SAP系统中,首先需要准确地维护物料主数据。

这包括物料编码、描述、供应商信息、单位、价格等。

-设置MRP参数,如计划范围(需求的时间范围)、MRP类型、消耗模式(单级、多级)等。

2.计划需求的识别:-这些计划需求将在后续的计算过程中被考虑和处理。

3.初始库存的计算:-系统将根据物料主数据和库存记录计算当前的实际库存数量。

-初始库存是计算MRP所需的基础数据。

4.网络的建立:- MRP计算需要物料间的关联信息。

这些关联信息可以通过工艺路线、BOM(Bill of Material)等数据来建立。

-网络建立的目的是确定物料之间的依赖关系,以便在计算过程中考虑到这些依赖关系。

5.明确需求和订单的计算:-明确需求的计算旨在确定到底需要多少原材料和部件进行生产或交付。

6.建议采购和生产计划的生成:-建议采购计划是针对所需物料的推荐的采购建议,包括采购订单或交货计划等。

-建议生产计划是针对需要进行生产的物料的推荐的生产计划,包括生产订单等。

7.预测调整和紧急需求的处理:-在计算和生成建议计划之后,系统还会对预测需求的调整和紧急需求的处理进行评估。

-如果有预测需求调整或新的紧急需求,系统将重新计算和调整已生成的建议计划。

8.调整计划并生成订单:-在对需求进行了完整的计算和评估之后,系统会生成最终的计划和建议订单。

-在这个阶段,用户可以根据需要对计划进行调整,并生成最终的采购订单或生产订单。

9.跟踪和监控:-一旦计划和订单生成,系统将提供跟踪和监控的功能,以确保生产和采购按照计划进行。

SAPMRP计划和生产订单执行

MRP计划

物料需求计划(Material Requirement Planning)是一种 用于确定何时、何地、以及需要 多少物料来满足生产需求的工具。

基础数据

MRP计划依赖于准确的基础数据, 包括产品结构、库存记录、销售 预测和主生产计划。

计划订单

MRP计划生成计划订单,这些订 单列出了所需物料和数量,以及 计划交货日期。

确认生产订单

创建后的生产订单需要经过相关部门审核和确认,确保生产需求准确 无误。

设定生产数量和BOM

在创建生产订单时,需要明确生产数量,并指定相应的产品BOM (Bill of Materials),以确保生产过程的物料需求计划准确。

分配生产资源

根据生产订单的需求,需要预先分配所需的设备、人力和其它资源, 以确保生产顺利进行。

库存查询

01

实时库存查询

通过SAP系统实时查询原材料、 半成品和成品的库存数量,了解 库存状况。

02

03

安全库存设置

库存预警

根据生产和销售的历史数据,设 置合理的安全库存水平,以满足 生产需求。

当库存量低于设定的预警线时, 及时发出预警,以便提前安排采 购或生产计划。

计划订单生成

主生产计划

根据销售预测、客户订单和生产预测,制定主生产计 划,明确各产品的生产数量和时间。

总结词 详细描述

信息孤岛、协同困难

该企业存在信息孤岛问题,导致MRP计划与生产订单执行之间 存在脱节,物料需求不准确,生产计划难以执行。

数据不透明、决策失误

由于信息不透明,企业决策层无法获取准确的执行数据,导致 决策失误,影响了企业的生产和经营。

感谢您的观看

THANKS

物料需求计划

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在文西的鼓励下开始着手准备写一点MRP的东西,本想着其实也不会太难吧,可是越到后面越艰难丫,MRP博大精深,但是要做到狠精确是不能的,要不我们自己的饭碗都没得鸟,本着这个伟大的精神,文西们开始了。

其实有一部电影叫:……文西VS文西……MRP流程可分为两种处理方式:基于消耗的计划、物料需求计划(MRP),而基于消耗的计划可有三种处理方式:Forecast-based Planning这三种处理方式都是基于物料消耗历史数据的,唯一有一点区别的是时间段计划,根据历史值预测估算未来需求的时候,只根据预先定制好的具有特殊规律的时间间隔来计划运行。

基于消耗的计划不参照生产计划,换言之,净需求计算不会被独立或非独立需求触发,其要不就被可用库存水平低于再订货点触发,要不就被预测根据历史数据计算需求而触发。

一般情况下只有低于再订货点,在Reorder point planning时输入计划文件(planning file Entry),这时才会触发净需求计划,为了避免计划过剩,销售订单、预留等不包含在净需求计算中,但在特定的环境中要考虑在Reorder point planning的净需求计算时同样必须考虑外部需求,你可以让销售订单、预留等外部需求包含在。

<In Customizing for Materials Management underConsumption-Based Planning Master Data Check MRP Types, use the indicator Include ext. requirements for the MRP type in reorder point planning to determine whether external requirements (sales orders and manual reservations) are considered.>如图:而物料需求计划(MRP)与基于消耗的计划则相反……1、要使物料参与MRP流程处理,首先要在物料主数据中建立相关MRP参数,同时由于MRP计划物料众多,其中有很多物料运用到的参数具有相通点,因此会涉及到一个MRP参数文件MRP Profile,其作用就是可以将在参数文件中设置好的值直接带到物料主数据的MRP视图字段中。

这些参数文件可以创建也可以修改:(用修改示一下)选好参数文件后点击此按钮3121:固定值,若将有关字段设成固定值,则在建物料主数据的MRP视图时运用MRP参数文件,这些字段Copy过去后不能更改2:与1相反,即使默认值copy过去了但还是能再进行更改3:相对应的,在固定值和默认值中勾选了多少个字段,在数据屏幕1、2中就会显示多少个相应的字段在数据屏幕1中的字段和值同时这个T-code可以查看MRP参数文件的使用情况:选好参数文件后执行,也可更精确的查询某一工厂下,或是某一MRP控制者的使用情况查询VB01参数文件,结果如下:那这些参数文件中的值可不可以改呢,是可以的,改了之后有什么影响呢?例如,改了VB01这个参数文件的某一个或某些值,系统不仅会自动在后台创建一个工作<background job (PROFILE) >更改用到这个参数文件的物料主数据,还会自动创建一个物料主数据的更改记录。

如图:在此定义工作时间,到点自动运行如由于任何原因造成background job (PROFILE)终止,则要手动从program RMMM0001建立一个后台工作,输入项目名RMMM0001 然后点击闹钟执行,再一次执行。

之后,会有一个消息通知你物料已改变。

如图:其创建的更改记录可在此看:点击执行2、净需求计算(书本上讲的很粗略,也没有具体例子,这是我在yahoo 上搜到的,供参考)FOR EXAMPLE:The Master Production Schedule shows we have to make 400 scissors during the 3 rd week, in the 4 th week 600, in the 6 th week 800, and in the 7 th week 300 scissors.We will name (GR) Gross Requirements to the demand of fabrication of the products, the final products (in this case the scissors) correspond to the quantity appeared in the MPS. To the intermediate products (in this case the screws) you have to multiply the necessary quantity to make the final product with its demand.Gross Requirements of the MRPInventory Master FileThe file indicated us that we have since the first week 550 scissors in stock, also it indicates that the security stock do not have to be less than 50 scissors.We will name Availability (A) to the initial stock of the final product we have to satisfy the before mentioned necessities.We Will name Security Stock (SS) to the final quantity of the final product that cannot be use to satisfy the necessities.We will denominate Net Requirements (NR) to the quantity that we really need to satisfy the Gross Requirements (GR), taking into account the Availability (A) and the Security Stock (SS), the calculations will be the following:1. If the availability is more than 0 , NR = GR-A+ SS2. If the availability is equal to 0 , NR = GRNet Requirements of the MRPWeek 1: Gross Requirements are invalid, the availability is of 550 units, inside the security stock is 50, and therefore if we do not have Gross Requirements there are not also Net Requirements.GR = 0 A= 550, SS = 50 NR = 0Week 2: the same as the week 1, so we have an Availability of 550 units and the Security Stock is 50 units.Week 3: The Gross Requirements are 400 units, but we have an Availability of 550 inherited of the last week, so we can satisfy the 400 units with the 550 available and we make sure that 50 we have 50 units for the Security Stock.NR = GR- A + SS; NR = 400- 550 + 50; NR = - 100It is important to realise that the result is negative, that means that we do not need to make more scissors,because there are 150 available. 550-400 = 150Week 4: We need to make 600 scissors but we only have 150 units that were left the weeks before, sothe Nets Requirements are:NR = GR- A + SS; NR= 600-150+50; NR = 500We have to make during the 4 th week 500 scissors; we ensure that the Security Stock has 50 units.Week 5: The GR are invalid, we do not need to fabricate more because the NR are also invalid.Week 6: The Gross Requirements are 800 units, the Availability is invalid so,NR= GR, NR=800We have to fabricate 800 units during the 6 th week, and our security stock is 50 units.Week 7: The same as in the week 6, our Net Requirements are 300 units,NR= GR, NR=300Net Requirements of the MRP其实这个例子很简单易懂,运用两个公式算净需求:1. If the availability is more than 0 , NR = GR-A+ SS2. If the availability is equal to 0 , NR = GR3、replenishment lead time:包括三个部分,如图:其中采购处理时间没有在主数据中,在这里设置:而计划交货时间和收货处理时间在物料主数据中的MRP2视图中:4、让外部需求也包含在重订货点计划中:5、计划运行全部运行 total planningsingle-item planning看看物料主数据里相关的参数设置:Planning file entry一般来说,只要在后台激活了MRP,当建立MRP物料的主数据时(MRP view),这个物料就会被自动规划到计划文件中了。