PECVD原理与工艺

PECVD的工作原理

PECVD的工作原理PECVD(Plasma Enhanced Chemical Vapor Deposition)是一种利用等离子体增强的化学气相沉积技术,用于在固体表面上沉积薄膜。

它是一种常用于半导体器件创造和薄膜涂层的工艺。

工作原理:PECVD工艺主要包括两个关键步骤:气相反应和薄膜沉积。

1. 气相反应:PECVD工艺通过在等离子体中激发气体份子,使其发生化学反应。

首先,将需要沉积的材料以气体的形式引入反应室中,常用的气体有二硅甲烷(SiH4)、三甲基氯硅烷(TMCTS)等。

然后,通过加热或者电场激发气体份子,使其转化为激发态。

在激发态下,气体份子与反应室内壁或者其他气体份子发生碰撞,引起化学反应。

这些化学反应生成的中间产物随后沉积在基片表面上,形成薄膜。

2. 薄膜沉积:在气相反应生成的中间产物接触到基片表面时,会发生吸附和反应。

基片通常是硅片或者其他材料的平整表面。

吸附和反应过程中,中间产物会与基片表面上的活性位点发生化学键,并逐层沉积形成薄膜。

沉积速率和薄膜性质可以通过控制反应条件(如气体流量、反应温度、功率等)来调节。

PECVD工艺的关键在于等离子体的激发和控制。

等离子体是由引入反应室的气体份子通过电场激发而形成的,电场可以通过射频(RF)功率或者微波功率提供。

等离子体的激发有助于气体份子的解离和激发,提高反应速率和沉积速率。

此外,等离子体还可以提供活性基团,有助于薄膜与基片表面的粘附。

PECVD工艺的优势:1. PECVD工艺可以在较低的温度下进行,避免了高温对基片的损伤,适合于对基片有温度敏感性要求的应用。

2. PECVD工艺可以实现多种材料的沉积,例如硅、氮化硅、氧化硅等,具有较大的灵便性。

3. PECVD工艺可以控制薄膜的厚度和性质,满足不同应用的需求。

总结:PECVD工艺利用等离子体增强的化学气相沉积技术,在固体表面上沉积薄膜。

通过激发气体份子形成等离子体,实现气相反应和薄膜沉积。

PECVD工艺原理及操作

烘烤基片

将清洗后的基片进行烘烤 ,去除表面的水分和溶剂 ,使基片表面更加干燥和 清洁。

放置电极

在基片上放置电极,以便 在PECVD工艺中进行电场 驱动和监控。

薄膜制备工艺参数设置

真空度

温度

在一定范围内,提高真空度可以改善薄膜 质量,因为高真空度可以减少气体分子对 薄膜形成过程的干扰。

射频功率

温度对薄膜形成速度和质量有很大影响, 温度过低会导致薄膜不均匀,温度过高则 可能导致薄膜性能下降。

不稳定,影响薄膜质量;微波功率过低则会导致反应速度慢,影响生产

效率。因此,需要选择合适的微波功率。

设备改进方案及实施计划

升级反应室材料

目前使用的反应室材料存在一些问题,如耐高温性能不足、抗腐蚀性能差等。因此,建议 升级反应室材料,以提高其性能和稳定性。具体实施计划包括选择合适的材料、进行材料 加工和装配等。

增加冷却系统

为了降低设备运行温度和减少故障率,建议增加冷却系统。具体实施计划包括设计冷却系 统、选择合适的冷却液等。

改进进样系统

目前使用的进样系统存在一些问题,如进样速度慢、进样精度低等。因此,建议改进进样 系统,以提高其性能和稳定性。具体实施计划包括设计新的进样系统、进行设备调试等。

工艺材料改进方案及实施计划

控。

基片材质

基片材质对PECVD工艺中的化学 反应和薄膜附着力有重要影响。选 择合适的基片材质可以提高薄膜质 量和附着力。

工艺参数稳定性

工艺参数稳定性对薄膜质量有很大 影响。保持工艺参数稳定可以减少 薄膜缺陷和提高薄膜质量。

04

PECVD工艺优化及改进

工艺参数优化建议

01

优化反应温度

降低反应温度可以减少薄膜中的缺陷和杂质,提高薄膜质量。同时,适

PECVD技术简述

成膜质量分析

技术种类 扩展等离子体技术 (ETB,OTB公司) 磁 控 溅 射 技 术 (Applied Film) 管 式 直 接 法 (Centrotherm) 板式直接法(低频) (岛津) 板式直接法(射频) 表面损伤 表面钝化 晶界钝化 膜质量 光谱响应 短波最好 长 波最差 —— 短波最差, 长波最好 短波较差, 长波较好 短波较好, 长波较差 短波最好, 长波最差

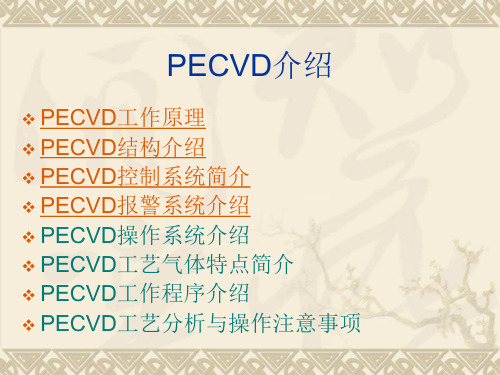

(二)PECVD分类

管式PECVD 直接法 板式PECVD PECVD 微波法 间接法 直流法

PECVD分类

PECVD法按沉积腔室等离子源与样品的关系上可以分成 两种类型: 直接法:样品直接接触等离子体,样品或样品的支撑体就

是电极的一部分。

间接法:或称离域法。待沉积的样品在等离子区域之外,

等离子体不直接打到样品表面,样品或其支撑体 也不是电极的一部分

直接法PECVD

管式PECVD系统:

使用石英管作为沉积腔室,电阻炉作为加热体,将一个可以 放置多片硅片的石墨舟插进石英管中进行沉积。

板式PECVD系统:

系统采用平板型的电极,与样品支架形成一个放电回路,在 腔室中的工艺气体在两个极板之间的交流电场的作用下在空 间形成等离子体

的频段 直流法:使用直流源激发等离子体

(四)PECVD工艺参数分析

衬底温度 气体流量 腔体压力 射频功率和频率 极板间距

PECVD参数分析---衬底温度

PECVD淀积工艺中衬底温度对薄膜质量的影响主要在于局 域态密度,电子迁移率以及薄膜的光学性质 衬底温度的提高有助于薄膜淀积速率的加快,从而使薄膜 表面悬挂键得到补偿,导致缺陷态密度下降,因此衬底温 度的升高,有利于减少a-Si:H薄膜的局域态密度 衬底温度的增大也会引起Si-H键的脱氢作用和H2的溢出, 导致悬挂键密度的增加,影响光电流延迟及减小

PECVD设备介绍

PECVD设备介绍PECVD(Plasma Enhanced Chemical Vapor Deposition)即等离子体增强化学气相沉积技术,是一种常用于制备薄膜的工艺方法。

该方法利用等离子体激活气体分子,使其在室温下与固体表面反应,形成薄膜。

PECVD设备是实现PECVD技术的关键设备之一,本文将对PECVD设备的工作原理、主要组成部分和应用领域进行详细介绍。

【工作原理】PECVD设备主要由气体输送系统、真空系统、等离子体激发系统、基底加热系统和反应室组成。

其工作原理是将气体通过气体输送系统进入反应室,然后通过真空系统将反应室抽成高真空状态,再利用等离子体激发系统将气体分子激发形成等离子体,最后将等离子体中的活性物种沉积在基底上,形成薄膜。

【主要组成部分】1.气体输送系统:由气体缸、气体流量计和气体控制阀等组成,用于控制和输送反应气体。

2.真空系统:由机械泵和分子泵等组成,用于将反应室抽成高真空状态,以保证薄膜质量。

3.等离子体激发系统:主要包括高频电源、等离子体发生器和电极等,用于产生等离子体并激发气体分子。

4.基底加热系统:由加热源和温度控制器等组成,用于加热基底,提供合适的反应条件。

5.反应室:是进行气体反应的空间,通常采用石英制成,具有良好的耐高温、耐腐蚀性能。

【应用领域】1.半导体器件制备:PECVD设备可用于生长SiO2、SiNx等材料,用于制备MOSFET等半导体器件的绝缘层和通道层。

2.光伏电池制备:PECVD设备可用于制备非晶硅、多晶硅等薄膜,用于制备光伏电池的光吸收层和透明导电层。

3.平板显示器制备:PECVD设备可用于制备低温多晶硅薄膜,用于制备薄膜晶体管面板的薄膜电晶体。

4.光学涂层制备:PECVD设备可用于制备SiO2、Si3N4等材料,用于制备抗反射膜、硬质涂层、光学滤波器等光学涂层。

5.纳米材料合成:PECVD设备可用于合成纳米碳管、纳米颗粒等纳米材料,应用于传感器、催化剂等领域。

PECVD工艺原理及操作

PECVD工艺原理及操作PECVD(Plasma enhanced chemical vapor deposition)是一种常用的化学气相沉积(CVD)技术。

其原理是在气相条件下,将所需的材料沉积到基板上,通过离子处理气体形成低能量等离子体,从而促进材料的沉积。

1.气体混合:将沉积材料的前体气体和携带离子的气体混合在一起。

前体气体会分解形成可沉积材料,携带离子的气体则会通过离子助推器产生等离子体。

2.等离子体生成:混合气体进入到反应室,通过加热和放电等方法,激发气体产生等离子体。

等离子体可以通过碰撞和电场加速等作用,激活、分解和重新组合气体分子,形成可沉积的材料。

3.材料沉积:等离子体中的活性物种与基板表面发生反应,沉积成薄膜。

反应过程通常涉及的反应类型有:氧化、硝化、碳化、氮化以及聚合等反应。

4.控制沉积速率:PECVD工艺中可以通过控制沉积材料的浓度、气体流量、反应温度和反应时间等参数,来调节薄膜的厚度和生长速率。

1.准备基板:选择适当材料制备基板,并进行必要的清洗和表面处理,以提供更好的薄膜附着性能。

2.载入基板:将基板放置在PECVD反应室中,并确保其与反应室壁保持一定的距离,以避免基板受到过多的电子轰击或损坏。

3.气体进料:根据所需的薄膜材料,选择合适的前体气体,并将其与携带离子的气体混合。

通过控制进气流量和组分比例,使气体在反应室中均匀混合。

4.产生等离子体:通过加热、放电或高频电源等方式激发混合气体产生等离子体。

通过调节参数,如加热功率、电压、频率等来控制等离子体的大小和活性。

5.材料沉积:等离子体中的活性物种与基板表面反应,形成薄膜。

通过调节反应参数的时间,控制沉积速率和薄膜厚度。

6.完成沉积:反应时间到达后,停止进料,并将反应室中的气体排出。

等离子体消失后,取出沉积好的基板。

1.温度低:PECVD工艺可以在相对较低的温度下进行,避免了对基板的热应力和退火效应。

2.厚度均匀:PECVD工艺可以在大面积基板上实现均匀的材料沉积,产生薄膜的厚度均匀性较好。

PECVD详细介绍

管式PECVD日常报警说明

Grab sensor undefined. No movement possible! Check boat position. 说明:传感器不明确,无法移动,检查舟的位 置。 机械臂不在正确的位置,无法移动,若机械臂 没有被锁定在Handling的界面中将机械臂移至 正确的位置。

13

管式PECVD日常报警说明

Boat collision. 说明:舟被撞击。 Handling对话框中将舟移动到安全的 位置;若是在上下舟,检查一下小车和 储存架的位置是否于舟的位置匹配。

14

管式PECVD日常报警说明

The boat sensor has detected no boat in the grab although a boat should be in the grab. please check boat in grab sensor and try again. 说明:虽然有一个舟在机械臂上,但传感器测 不到,请检查一下舟是否接触到传感器后再试 一次。 机械臂上的传感器没有感应到舟,将舟放到正 确的位置即可。

PECVD操作简介

PECVD开机

开总电源。用手扳住电柜外部的红色按钮,顺时针方向旋 转90度。机器上指示灯 VAT控制器灯亮,可确定总电源 已开启。

该状态为已 经扳过90度

PECVD的操作流程

戴好无纺 布口罩 戴好洁 净手套 在刻蚀处检 查硅片数量 取来待 镀 膜的硅 片 把石墨舟推到洁 净工作台下 取出承片盒放 入洁净工作台

2

管式PECVD日常报警说明

Lost homing, check position. 说明:失去引导,检查位置。 此报警会自动解除,只需要检查一下桨是 否在原点的位置即可。

PECVD工艺原理及操

总结词

氧化锌纳米结构具有独特的物理和化学性质 ,如宽禁带、高激子束缚能、高迁移率等, 因此在光电器件、传感器和催化等领域有广 泛的应用前景。PECVD技术可用于制备氧 化锌纳米结构。

详细描述

在氧化锌纳米结构制备中,常用的反应气体 为锌烷或锌甲胺等含锌化合物,通过

PECVD工艺在基材表面形成氧化锌纳米结 构。实验过程中需要控制反应温度、气体流 量和压力等参数,以获得高质量的氧化锌纳 米结构。氧化锌纳米结构在发光二极管、紫 外探测器、传感器和光催化等领域有广泛应

PECVD工艺原理及操作

目录

• PECVD工艺原理 • PECVD设备与材料 • PECVD工艺参数 • PECVD应用领域 • PECVD操作流程 • PECVD实验案例分析

01

PECVD工艺原理

等离子体基本概念

等离子体

由带电粒子(电子和离子)和中性粒子(原子、分子或自由基) 组成的宏观上呈中性的物质状态。

微电子器件封装

PECVD工艺可以用于制备微电子 器件的封装材料,如氮化硅、碳 化硅等,具有高硬度、低介电常 数和良好的化学稳定性。

光学领域

光学薄膜

PECVD工艺可用于制备各种光学薄膜,如增透膜、反射膜、滤光片等,具有高反射、高透射和高稳定性等特点。

激光器谐振腔

PECVD工艺可以用于制备激光器谐振腔内的介质薄膜,如氧化硅、氮化硅等,具有高反射率和良好的热稳定性。

工艺参数

包括真空度、反应气体和载气流量、辉光放电功率和频率 等。

工艺特点

可在较低温度下实现化学气相沉积,适用于大面积基底处 理,可制备多种薄膜材料。

02

PECVD设备与材料

PECVD设备介绍

01

02

PECVD的工作原理

PECVD的工作原理PECVD(Plasma Enhanced Chemical Vapor Deposition)是一种常用的薄膜沉积技术,广泛应用于半导体、光电子、显示器件等领域。

本文将详细介绍PECVD的工作原理。

1. PECVD的基本原理PECVD是在低压条件下,通过高频电场激发等离子体,使气体中的原子或者份子发生化学反应,从而在基底表面沉积出所需的薄膜。

其基本工作原理如下:1.1 等离子体的产生PECVD的关键是产生等离子体。

通常使用高频电源产生高频电场,将气体置于两个电极之间的反应室中。

当高频电场加在气体上时,气体份子会发生电离,产生正离子、电子和自由基等等离子体。

1.2 化学反应等离子体中的正离子、电子和自由基等活性粒子与气体中的前驱物份子发生碰撞,引起化学反应。

这些反应产生的中间产物在基底表面沉积形成薄膜。

1.3 沉积薄膜沉积薄膜的化学反应过程主要包括气相反应和表面反应。

气相反应是指等离子体中的活性粒子与气体中的前驱物份子发生碰撞生成中间产物。

而表面反应是指中间产物在基底表面沉积形成薄膜。

2. PECVD的工艺参数PECVD的工艺参数对薄膜的性质有着重要影响。

常见的工艺参数包括:2.1 气体流量气体流量是指在PECVD过程中,进入反应室的气体的体积流量。

不同的气体流量会影响沉积速率、薄膜质量等。

2.2 反应室压力反应室压力是指PECVD反应室内的气体压力。

压力的选择要根据具体的薄膜材料和设备要求来确定。

2.3 气体组分气体组分是指PECVD反应室内的气体成份。

不同的气体组分会影响薄膜的化学成份和性质。

2.4 RF功率RF功率是指高频电源供给的功率。

功率的大小会影响等离子体的强度和活性粒子的数量。

2.5 反应温度反应温度是指PECVD反应室内的温度。

温度的选择要根据具体的薄膜材料和设备要求来确定。

3. PECVD的应用PECVD广泛应用于半导体、光电子、显示器件等领域。

常见的应用包括:3.1 薄膜沉积PECVD可用于沉积多种功能性薄膜,如氮化硅膜、二氧化硅膜、氮化硅氧膜等。

PECVD的工作原理

PECVD的工作原理PECVD(Plasma Enhanced Chemical Vapor Deposition)是一种常用的薄膜沉积技术,广泛应用于半导体、光电子、光学、显示器件等领域。

本文将详细介绍PECVD的工作原理,包括工艺流程、设备结构和原理、反应机理以及应用领域等方面。

一、工艺流程PECVD工艺流程一般包括预处理、沉积和后处理三个步骤。

1. 预处理:将待沉积基底进行清洗和处理,以去除表面的杂质和氧化物,提高沉积质量。

2. 沉积:将预处理后的基底放置在PECVD反应室中,通过控制反应气体的流量和能量激活,使其产生等离子体。

等离子体中的激发态粒子与反应气体中的前体分子发生反应,生成沉积薄膜。

3. 后处理:对沉积的薄膜进行退火、氧化或其他处理,以改善薄膜的性能和稳定性。

二、设备结构和原理PECVD设备主要由反应室、真空系统、气体供给系统、高频电源和控制系统等部分组成。

1. 反应室:用于容纳基底和反应气体,通常采用石英或金属材料制成,具有良好的耐高温和耐腐蚀性能。

2. 真空系统:用于将反应室抽成高真空状态,以保证反应的稳定性和纯净度。

3. 气体供给系统:用于控制反应气体的流量和比例,通常包括气体进口、流量计、阀门等组件。

4. 高频电源:用于产生高频电场,激活反应气体形成等离子体。

5. 控制系统:用于控制和监测反应参数,包括温度、压力、功率等,以确保沉积过程的稳定和可控性。

PECVD的工作原理主要涉及等离子体激活、前体分子解离和表面反应等过程。

1. 等离子体激活:高频电源产生的电场作用下,反应室内的反应气体被激活成等离子体。

等离子体中的电子和离子具有较高的能量,能够激发前体分子的振动、转动和电子能级等状态。

2. 前体分子解离:等离子体中的高能粒子与反应气体中的前体分子碰撞,使前体分子发生解离,生成活性物种。

这些活性物种包括离子、自由基和激发态分子等,它们能够参与后续的表面反应。

3. 表面反应:解离后的活性物种在基底表面发生吸附和反应,生成沉积薄膜。

PECVD工艺原理及操作

---------------------------------------------------------------最新资料推荐------------------------------------------------------PECVD工艺原理及操作目录一.基本原理二.工艺流程三.设备结构四.基本操作五.异常处理工艺部报告人:21/ 42基本原理?PECVD: Plasma Enhanced Chemical Vapour Deposition 等离子增强化学气相沉积?等离子体:气体在一定条件下受到高能激发,发生电离,部分外层电子脱离原子核,形成电子、正离子和中性粒子混合物组成的一种形态,这种形态就称为等离子态即第四态。

工艺部报告人:3---------------------------------------------------------------最新资料推荐------------------------------------------------------ 基本原理电阻加热真空蒸发感应加热电子束加热激光加热直流溅射? 物理气相沉积(PVD)溅射沉积射频溅射磁控溅射离子束溅射直流二极型离子镀离子镀射频放电离子镀等离子体离子镀报告人:工艺部3/ 42基本原理?工作原理3SiH4+4NH3 → Si3N4+12H2↑利用低温等离子体作能量源,利用一定方式使硅片升温到预定的温度,然后通入适量的反应气体,气体经一系列化学反应和等离子体反应,在硅片表面形成固态薄膜。

PECVD方法区别于其它CVD方法的特点在于等离子体中含有大量高能量的电子,它们可以提供化学气相沉积过程所需的激活能。

电子与气相分子的碰撞可以促进气体分子的分解、化合、激发和电离过程,生成活性很高的各种化学基团,因而显著降低CVD薄膜沉积的温度范围,使得原来需要在高温下才能进行的CVD过程得以在低温下实现。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PECVD & 氧化原理与工艺钟飞PECVD 原理与工艺¾CVD 原理¾PECVD设备¾PECVD 工艺¾PECVD 样品准备氧化原理与工艺¾氧化机理¾干氧氧化¾湿氧氧化¾火焰式湿法氧化¾CVD 定义¾CVD 传输及反应步骤¾CVD 特点¾CVD分类¾CVD 定义¾CVD 传输及反应步骤¾CVD 特点¾CVD分类定义:化学气相沉积(Chemical Vapor Deposition, CVD) 是指以单独的或综合的利用热能、等离子体放电、紫外光照射等形式的能量,使气态物质在固体的表面上发生化学反应并在该表面上沉积,形成稳定的固态薄膜的过程。

应用:介质薄膜(例如SiO2、SiNx等)半导体薄膜(例如GaAs、GaN等)导体薄膜(例如钨)¾CVD 定义¾CVD 传输及反应步骤¾CVD 特点¾CVD分类2)生成次生分3)次生分子扩4)次生分子吸附5)次生分子在衬底表面扩散7)副产物的脱附¾CVD 定义¾CVD 传输及反应步骤¾CVD 特点¾CVD分类¾反应物和副产物为气体¾成膜速度快¾薄膜的成分精确可控¾淀积膜结构完整、致密,与衬底粘附性好¾极佳的台阶覆盖能力¾可以获得平滑的沉积表面¾CVD 某些成膜温度远低于体材料的熔点,可得到高纯度、结晶完全的膜层¾CVD 定义¾CVD 传输及反应步骤¾CVD 特点¾CVD分类¾APCVD(常压CVD)¾LPCVD(低压CVD)¾PECVD(等离子体增强CVD)¾MOCVD(金属有机物CVD)¾HDPCVD(高密度等离子体增强CVD)¾APCVD(常压CVD)¾LPCVD(低压CVD)¾PECVD(等离子体增强CVD)¾MOCVD(金属有机物CVD)¾HDPCVD(高密度等离子体增强CVD)连续供片APCVD 反应器反应气体加热器衬底N 2N 2N 2N 2N 2N 2常压工作连续送片200-400℃工作高速N2保护生长速率快,常用于低温SiO2¾APCVD(常压CVD)¾LPCVD(低压CVD)¾PECVD(等离子体增强CVD)¾MOCVD(金属有机物CVD)¾HDPCVD(高密度等离子体增强CVD)三段加热线圈热电偶(外部、控制)阀门由真空泵抽出气体进入热电偶(內部)工作气压:0.1-10Torr工作温度:600-900℃装片量大、污染小、温度控制均匀¾APCVD(常压CVD)¾LPCVD(低压CVD)¾PECVD(等离子体增强CVD)¾MOCVD(金属有机物CVD)¾HDPCVD(高密度等离子体增强CVD)射频输入PEVCD 反应器连续薄膜8. 副产物去除1. 反应物进入反应室衬底2. 电场分解反应物3. 次生分子扩散4. 次生分子吸附5. 次生分子扩散入衬底 6. 表面反应7. 副产物脱附抽出气体传送副产物下电极上电极RF 场等离子体的存在可以促进气体分子的分解、化合、促进反应活性基团(即所谓的次生分子)的生成,同时为扩散至衬底表面的次生分子提供能量,使得它们在没有高衬底温度条件下进一步沿表面扩散,因而某些原来需要在高温下进行的反应过程得以在低温下实现。

LPCVD生长Si3 N4 750℃PECVD生长Si3 N4 350℃优点缺点应用APCVD 反应器简单反应温度低沉积速率快台阶覆盖差均匀性差颗粒污染严重低温氧化层LPCVD均匀性优台阶覆盖优产量大生长温度高沉积速率低氧化硅氮化硅多晶硅、钨硅等P ECVD 生长温度低沉积速率快应力可控制针孔密度较高存在颗粒污染差的化学配比氧化硅氮化硅非晶硅¾在较低的温度下可达到高沉积速率(生长温度200-400 度)¾可以控制沉积薄膜的应力(高低频脉冲调制)¾Plasma 的离子轰击可以去除表面杂质,增强粘附性¾可以利用以氟为主的等离子体对反应腔室进行干式清洗¾Oxford System 100 设备图¾PECVD 设备示意图¾PECVD 操作界面时间控制温度控制流量控制气压控制功率控制• PECVD 中的化学反应• PECVD工艺流程• PECVD 工艺示例• 工艺参数对SiO2 薄膜性质影响示例• PECVD 中的应力控制PECVD Nitride:SiHx + NHx ÎSiNx (+H2)or SiHx + N ÎSiNx (+H2)PECVD SiOx:SiH x + N 2 O ÎSiO x (+H 2 + N 2)PECVD a-Si:H SiH x ÎSi (+H 2)PECVD SiON x :SiH x + N 2 O + NH 3ÎSiON x (+H 2 + N 2)适用范围:主要用于沉积SiOx ,SiNx ,SiONx ,a-SiStep 1: Brief pumpdown 0-1minutes (抽真空1分钟)Step 2: Pre-heat/purge 7minutes for wafers on carrier plate(预加热7分钟)(e.g. 710sccm N2, 2Torr)Step 3: Pre-clean plasma 1minute (optional)(预清洗1分钟)(e.g. 710sccm N2O, 1Torr, 40Watts )Step 4: PECVD process(SiO2 生长)(e.g. 50sccm SiH4, 156sccm N2O, 2000sccm N2,2Torr, 80Watts)Step 5: Brief pumpdown 0-1minutes(抽真空1分钟)RUN Time RF PowerTableTemp SiH4N2N2O Set Press Mins W DegC SCCM SCCM SCCM mTorr1232035041807102000实验结果ThicknessR.I.(632.8nm)Ratio Dep RateUniformitynm SiH4/N2O nm/min205.63 1.4720.01168.540.80% SiHx + N2O ÎSiOx(+H2 + N2)工艺参数Thickness R.I.(632.8nm )Ratio Dep Rate Uniformity nm SiH4/NH3nm/min 147.652.011.449.221.24%RUN TimeSiH4N2NH3HF HF Time LF LF Time Set Press Table Temp Mins SCCM SCCM SCCM W sec W sec mTorr DegC 8314100010671053101500330SiHx + NHx ÎSiNx (+H2)工艺参数RUN Time RF PowerTableTemp SiH4He Set Press sec W DegC SCCM SCCM mTorr710020350255701400实验结果ThicknessR.I.(632.8)Dep RateUniformitynm nm/min29.71 4.92 17.9 5.4%衬底为6寸BK7玻璃SiHxÎSi (+H2)薄膜类型掺杂源薄膜名称应用SiO2GeH4光波导PH3PSG回流B2H6, PH3BPSGa-Si (非晶硅)PH3N型掺杂B2H6P型掺杂SiNx钝化LOCOS隔离SiONx抗反膜压应力拉应力PECVD 系统中,应力控制主要是针对SiNx 和SiNOx 薄膜低频导致压应力高频导致拉应力通过高低频调制沉积工艺控制所生长薄膜应力100Plus Film Stress-1-0.8-0.6-0.4-0.200.20.40.60102030405060708090100Percentage HFF i l m S t r e s s (G P a )SiO2SiN SiON 线性 (SiN)Percentage HF = 100*HF/(HF+LF)Where:HF = HF pulse time, LF = LF pulse time, Total HF+LF pulse time typically 20secs.0% = continuous LF, 100% = continuous HFTensile (+ve)Compressive (-ve)开机前注意检查下列参数是否满足:¾冷却水压差介于0.7bar-4.2bar之间¾冷却水绝对压力小于4.2bar,回水压力小于0.5 bar ¾N2压力1.5bar¾CDA压力6bar¾打开PECVD设备前必须先打开燃烧式尾气处理设备¾特气开关操作必须由授权操作人员执行¾禁止在未打开燃烧式尾气处理设备时进行工艺操作¾禁止非授权操作人员执行开机和关机步骤。

• 单次衬底尺寸和数量2'' 5片,4'' 1片,6'' 1片,碎片若干• 生长前参照不同样品清洗工艺对样品进行清洗• 清洗后样品烘烤(120℃ 10 min)•生长温度:50-400℃热氧化原理与工艺反应方程式:Si + O2 →SiO2 ; 或Si+H2 O →SiO2+H2硅硅O or H OO2 or H2 O氧化反应始终发生在Si/SiO2的界面处1个单位厚度的Si 可生成2.2个单位厚度的二氧化硅氧化初始硅表面氧化前SiliconSiO 244%56%氧化后SiliconC Si = 5.0×1022cm -3C SiO2 = 2.2×1022cm -3d Si /d SiO2 = C SiO2 /C Si d Sid SiO2¾化学机制, 干法或湿法氧化¾温度¾厚度¾压力¾硅片取向(<100> vs. <111>)¾硅片掺杂反应方程式:Si + O2 →SiO2氧化膜质量最好应用:栅介质、氧化的起始阶段缺点:氧化速率慢,难以形成厚膜。